Si3N4/MoSi2/SiCw复合陶瓷刀具材料力学性能及其摩擦磨损性能*

周后明,周金虎,刘 刚,陈皓月

(湘潭大学 机械工程学院,湖南 湘潭 411105)

0 引 言

近年来以镍基高温合金为代表的难加工材料日益增多,以硬质合金为代表的普通刀具难以胜任难加工材料的高速切削加工[1]。Si3N4陶瓷因其耐磨、耐高温的优点逐渐成为一种用于难加工材料切削加工的刀具材料[2]。但Si3N4陶瓷材料属于典型的脆性材料,其较低的断裂韧性很大程度上制约了其应用范围[3]。为改善Si3N4的韧性,研究者们将单一增韧相混入Si3N4中形成复合材料,提升整体的韧性[4]。常见的增韧相有金属粘结剂、TiC等碳化物、ZrO2等氧化物、TiB2等硼化物及纤维、晶须等物质[5-7]。单一增韧相增韧Si3N4虽可针对某一力学性能进行改善,但对综合力学性能的提升不明显,存在一定的局限性。尤其是金属粘结剂的加入,不但难以保证复合材料的高温稳定性,还会大幅度牺牲陶瓷材料的硬度[8]。

目前通过对金属间化合物的研究,发现其键合方式同时包括金属键和共价键,性能介于陶瓷与金属之间。其塑韧性优于陶瓷,耐磨性、耐热性及抗蠕变能力都要优于金属[9]。为提升Si3N4陶瓷陶瓷的综合力学性能,避免单一增韧方式及金属粘结剂增韧陶瓷的局限性,采用金属间化合物MoSi2协同SiC晶须对Si3N4进行增韧补强。通过向Si3N4陶瓷中添加MoSi2及SiCw,制备出高性能的Si3N4/MoSi2/SiCw(SMC)新型复合陶瓷刀具材料。研究了SMC复合陶瓷刀具材料中MoSi2、SiCw对复合陶瓷刀具材料的力学性能、微观结构、物相组成及摩擦磨损性能的影响,并分析其增韧机理和磨损机理。

1 实 验

1.1 材料选择

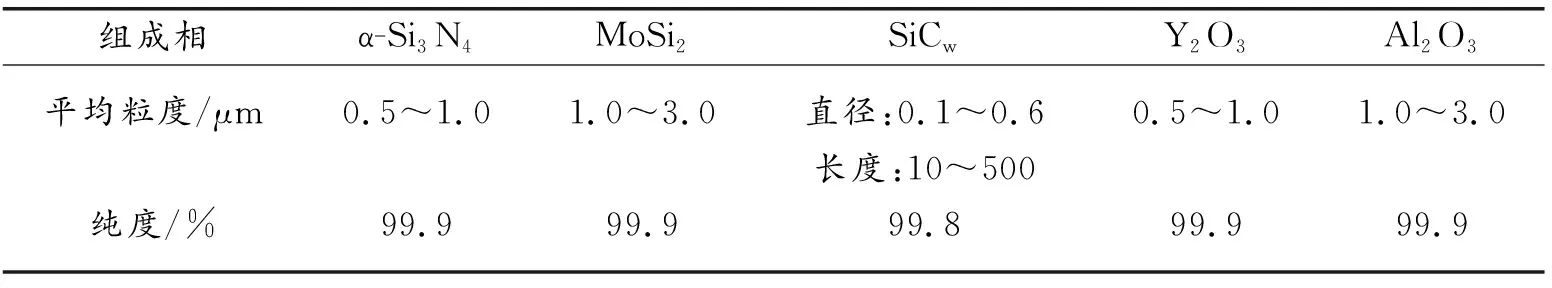

采用的α-Si3N4作为基体相、SiCw作为增强相、MoSi2作为粘结相,Al2O3及Y2O3作为烧结助剂[10],具体的粉末参数如表1所示,SMC复合粉末的组分配比如表2所示。

表1 初始粉末规格Table 1 Initial powder specifications

表2 SMC粉末配比(% 质量分数)Table 2 Different composition of SMC ceramic composites (wt%)

1.2 样品制备

按照相应的质量百分比称取每种粉末后,加入无水乙醇在球磨机(QM-WX04)上球磨,将球磨后的浆料放在真空干燥箱(DZ-1BCⅡ)中进行干燥。再将SiCw放在烧杯里加入无水乙醇,采用超声分散和机械搅拌的方式分散。最后将上述粉末混合后加入无水乙醇在球磨机上球磨,将球磨后的浆料放在真空干燥箱中进行干燥。将过筛后的粉末进行预压成型,放在真空热压烧结炉(ZRC85-25T)中通入氮气氛围进行烧结,采用的烧结工艺为烧结温度1 650 ℃,保温时间40 min,压力30 MPa。

1.3 样品表征

通过SU5000型扫描电子显微镜观察材料断口的微观形貌及磨损表面的微观磨损形貌,并用EDS能谱仪和XRD分析物相组成。采用排水法测量样品的体积密度,将体积密度与实际密度取比值,得到相对密度。采用三点弯曲法在WDT11-5型电子万能试验机上测量抗弯强度,选取测试跨距为20 mm,加载速率为0.5 mm/min,样条尺寸为3 mm×4 mm×30 mm。根据压痕法利用HV-120型维氏硬度计测量并计算样品的硬度及断裂韧性,加载载荷为98 N,保压时间为15 s。在MIT300型金相显微镜下测量压痕对角线长度2a及裂纹扩展长度l,断裂韧性计算公式为:

(1)

式中:H为材料的硬度;a为压痕对角线半长;l为裂纹扩展长度;c=l+a。

通过CFT-Ⅰ型材料表面性能测试仪对材料摩擦磨损性能进行测试。磨球为GCr15轴承钢,直径为4 mm。试验载荷选择50 N,电机转速为500 r/min,往复滑动距离为5 mm,滑动时间为30 min,室温下进行干摩擦。往复摩擦后的失重、磨损深度分别通过分析天平、NanoMap 500-LS双模式表面轮廓仪测得。

2 结果与讨论

2.1 力学性能

图1分别为MoSi2、SiCw添加量对SMC复合陶瓷刀具材料力学性能的影响图。从图1(a)可以看出,当SiCw含量一定时,随着MoSi2含量增多,SMC的抗弯强度呈现先升高后略微下降的趋势,尤其是在MoSi2含量从0 增加到5%(质量分数)时,SMC的抗弯强度出现突增的现象;当MoSi2含量一定时,随着SiCw含量的增加,SMC的抗弯强度小幅度上升,曲线波动较小,说明在提升SMC抗弯强度时MoSi2起主导作用。从图1(b)可以看出,当MoSi2含量一定时,随着SiCw含量增多,SMC的断裂韧性呈现先升后降的趋势,当SiCw含量从0增加到5%(质量分数)时,SMC的断裂韧性出现突增的现象,SiCw含量继续增加至15%(质量分数)时,SMC的断裂韧性会明显下降,这是由于晶须含量过高难以分散,导致晶须出现团聚现象,从而降低了材料的断裂韧性;当SiCw含量一定时,随着MoSi2含量的增加,SMC的断裂韧性略微上升,说明在提升SMC断裂韧性时SiCw起主导作用,MoSi2起辅助促进作用。从图1(c)可以看出,当MoSi2含量一定时,随着SiCw含量增多,SMC的硬度呈现上升趋势,当SiCw含量超过10%(质量分数)时,硬度增加趋势趋于平缓;当SiCw含量一定时,随着MoSi2含量的增加,,SMC的硬度先小幅度上升后下降的趋势,当MoSi2含量超过10%(质量分数)时,硬度出现突降,在不影响复合材料抗弯强度的前提下,MoSi2的最佳添加量为10%(质量分数)。

图1 MoSi2及SiCw添加量对复合陶瓷材料力学性能的影响: (a) 抗弯强度;(b) 断裂韧性;(c)维氏硬度Fig.1 Effects of MoSi2 and SiCw contents on mechanical properties of materials: (a) flexural strength; (b) fracture toughness; (c)hardness

2.2 微观结构表征

图2为SiCw添加量对SMC复合陶瓷刀具材料微观断口形貌的影响。从图2可以看出,当粘结相MoSi2含量一定时,随着SiCw含量的增加,SMC复合陶瓷刀具材料的断裂类型由穿晶断裂逐渐转变为晶须桥接、拔出和沿晶断裂共同作用。结合图3及点1的EDS能谱图可以看出,裂纹扩展过程中首先遇到灰色椭圆状晶须,由于晶须的桥接与拔出使裂纹发生偏转,促进微裂纹的产生,从而增加了裂纹扩展的耗能,有效阻止了裂纹的扩展。使断裂类型逐渐由穿晶断裂转变为晶须桥接、拔出与沿晶断裂共同作用。这是SiCw使SMC复合陶瓷刀具材料断裂韧性显著提高的主要原因。从图2(d)可以看出,当SiCw含量过多时,晶须的分散性变差,出现明显的团聚,晶须与基体的结合性降低,材料断口处气孔增多,导致复合陶瓷材料的力学性能不增反降。从图2(c)可以看出,添加适量的SiCw及MoSi2的SMC3断口表面缺陷较少,晶须分散均匀,这是其力学性能显著提升的主要原因。

图2 Effect of SiCw addition on fracture morphology: (a) SiCw 0%(质量分数); (b) SiCw 5%(质量分数); (c) SiCw 10%(质量分数);(d) SiCw 15%(质量分数)Fig.2 Effect of SiCw addition on fracture morphology: (a) SiCw 0wt%; (b) SiCw 5wt%; (c) SiCw 10wt%;(d) SiCw 15wt%

图3 (a)裂纹扩展图, (b)增韧机理示意图Fig.3 Crack propagation and schematic diagram of toughening mechanism

图4为MoSi2添加量对SMC复合陶瓷刀具材料微观断口形貌的影响。结合图4(a)及图4(b)可以看出,当SiCw含量一定时,随着MoSi2含量的增加,SMC复合陶瓷刀具材料断口表面的气孔明显减少,MoSi2均匀的填充在Si3N4基体和SiCw之间,显著提高了材料的致密度和抗弯强度。图4(a)所示的SMC5断口表面的气孔较多,材料的致密度较差是导致材料力学性能较低的主要原因。随着MoSi2含量继续增加,从图4(c)及(d)可以看出,此时材料断口表面的气孔少、致密度高,因此材料的断裂类型逐渐向穿晶断裂转变。且由于材料的致密度显著增加,提升了基体与晶须之间的结合性,促进并放大了晶须桥接与拔出效应。这也是当晶须含量相同时,SMC3(MoSi210%(质量分数))断裂韧性高于SMC5(MoSi20)的主要原因。

图4 MoSi2添加量对材料断口形貌的影响: (a) MoSi2 0; (b) MoSi2 5%(质量分数); (c) MoSi2 10%(质量分数); (d) MoSi2 15%(质量分数)Fig.4 Effect of MoSi2 addition on fracture morphology: (a)MoSi2 0; (b) MoSi2 5wt%;(c) MoSi2 10wt%; (d) MoSi2 15wt%

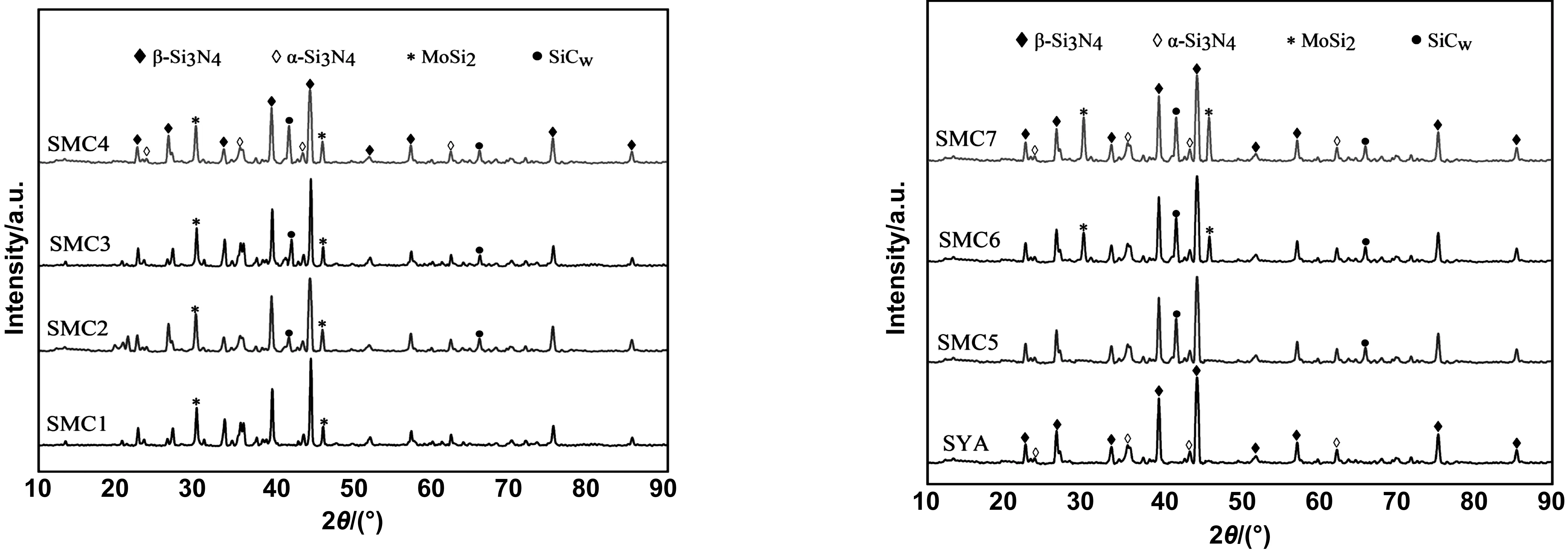

图5为在氮气氛围下热压烧结制备的SMC复合陶瓷刀具材料的XRD衍射图谱。从图中能够得知,XRD图谱中主要为β-Si3N4衍射峰,说明烧结助剂Y2O3、Al2O3的添加及氮气氛围下的烧结工艺是可行的。XRD图谱中其余的峰为α-Si3N4、MoSi2、SiCw,无其它明显杂峰,说明烧结过程中增韧相与基体相之间未发生明显化学反应,各物相之间具有良好的化学相容性。

图5 (a) SMC1-4 XRD图谱, (b) SMC5-7及SYA XRD图谱Fig.5 XRD patterns of (a) SMC1-4, and (b) SMC5-7 and SYA

2.3 摩擦磨损性能及其磨损机理

2.3.1 摩擦磨损性能

图6是SMC对磨GCr15轴承钢球时,SiCw含量对摩擦系数、磨损失重及磨损深度的影响。从图6(a)中可以看出,随着摩擦时间增加,各摩擦曲线没有表现明显的上升趋势,曲线波动小,磨合很快进入了稳定磨损阶段。随着SiCw含量的增加,SMC的摩擦系数逐渐上升,摩擦系数维持在0.40~0.70之间。从图6(b)中可以看出随着SiCw含量的增加,SMC的失重及磨损深度明显下降,说明SiCw的添加可以有效提高Si3N4陶瓷的抗磨损性能。

图6 SiCw添加量对摩擦磨损性能的影响: (a)摩擦系数曲线; (b) 磨损失重及磨损深度Fig.6 Effect of SiCw content on friction and wear properties: (a) friction coefficient curve; (b) wear mass loss and wear depth

图7是SMC对磨GCr15轴承钢球时,MoSi2含量对摩擦系数、磨损失重及磨损深度的影响。从图7(a)中可以看出,随着摩擦时间增加,各摩擦系数曲线没有表现明显的上升趋势,但曲线波动较大,说明磨损很快进入了粘结磨损阶段。随着金属间化合物MoSi2含量的增加,SMC的摩擦系数逐渐下降,摩擦系数维持在0.30~0.50之间。从图7(b)中可以看出随着金属间化合物MoSi2含量的增加,SMC的失重及磨损深度逐渐上升,这是因为当金属间化合物MoSi2含量过多时复合陶瓷材料的硬度不断下降,降低了其抗磨损性能。

图7 MoSi2添加量对摩擦磨损性能的影响 :(a)摩擦系数曲线;(b) 磨损失重及磨损深度Fig.7 Effect of MoSi2 content on friction and wear properties: (a) friction coefficient curve;(b) wear mass loss and wear depth

2.3.2 磨损机理

SiCw添加量对SMC复合陶瓷刀具材料微观磨损形貌的影响如图8所示。结合图3(a)点1的EDS可以看出,图8(b)及(c)中的SiCw晶须分布较均匀。从图8(a)及(b)可以看出,未添加及少量添加SiCw的SMC的摩擦磨损表面十分粗糙,其表面存在着大量撕裂、黏着和剥落区域,这是典型的黏着—磨粒复合磨损的性状。这是因为SMC复合陶瓷刀具材料与GCr15磨球高速对磨过程中,接触点温度不断升高,在较高的接触应力作用下使对磨区域发生塑性变形并与GCr15磨球粘合,当相对切向运动持续进行时,黏着点被迫撕裂和分离。从图8(c)及(d)可以看出,添加适量SiCw的SMC磨损表面黏着区面积明显减少,且表面黏着区域远离SiC晶须,磨损形式由黏着—磨粒复合磨损逐渐向磨粒磨损转变。结合图9分析得出,SMC磨损表面撕裂、黏着大多发生在远离SiC晶须的区域。这是因为随着SiC晶须添加量的增加,SMC复合陶瓷刀具材料表面突出的晶须增多,这些突出的晶须先于基体材料与GCr15磨球摩擦。由于SiC晶须自身有着非常高的硬度(33.4 GPa),使其不仅可以提高复合陶瓷材料的硬度,还可以先于陶瓷基体与磨球进行摩擦,故而SiC晶须可以显著SMC的抗磨损能力。

图8 SiCw添加量对SMC微观磨损形貌的影响: (a) SiCw 0%; (b) SiCw 5%(质量分数); (c) SiCw 10% 质量分数); (d) SiCw 15% 质量分数)Fig.8 Effect of SiCw addition on microscopic wear morphology of SMC: (a) SiCw 0; (b) SiCw 5wt%; (c) SiCw 10wt%; (d) SiCw 15wt%

图9 SiC晶须抗磨损示意图Fig.9 Schematic diagram of SiC whisker wear resistance

MoSi2添加量对SMC微观磨损形貌的影响如图10所示。从图10(a)及(b)可以看出,未添加及少量添加金属间化合物MoSi2的SMC的摩擦磨损表面较光滑,撕裂和剥落的区域较小,磨损形式主要是磨粒磨损。由于MoSi2的硬度相较于Si3N4及SiCw更低,当金属间化合物MoSi2含量过多时,SMC的硬度明显降低,抗磨损能力大幅度下降。从图10(d)可以看出,添加过量MoSi2的SMC磨损表面撕裂、黏着区面积大幅度增加,磨损形式逐渐向黏着磨损转变。因此在保证复合陶瓷韧性与强度的前提下,应尽可能少的牺牲陶瓷基体的硬度来提高复合材料的抗磨损性能。本文虽然采用金属间化合物代替金属作为粘结相,但是当金属间化合物过量时,材料硬度下降明显,抗磨损性能较差,故该材料体系中MoSi2的最佳添加量为10%(质量分数)。

图10 MoSi2添加量对SMC微观磨损形貌的影响: (a) MoSi2 0 ; (b) MoSi2 5%(质量分数); (c) MoSi2 10%(质量分数);(d) MoSi2 15%(质量分数)Fig.10 Effect of MoSi2 addition on microscopic wear morphology of SMC: (a) MoSi2 0; (b) MoSi2 5wt% (c) MoSi2 10wt%; (d) MoSi2 15wt%

3 结 论

基于热压烧结制备方法设计了MoSi2协同SiCw增韧Si3N4复合陶瓷刀具材料。

MoSi2与SiCw在提高Si3N4陶瓷力学性能及摩擦磨损性能方面展现出了良好的协同效应。

(1)MoSi2可以有效细化晶粒提高复合材料的致密度,显著提升了SMC的抗弯强度;SiCw的桥接与拔出可以有效阻止裂纹扩展,显著提升了SMC的断裂韧性。(2)当MoSi2和SiCw同时添加进Si3N4时,MoSi2提高基体与晶须的结合性,促进并放大了晶须的增韧补强效果。

(3)MoSi2有效降低了SMC复合材料的摩擦系数;SiCw显著提高了SMC复合材料的抗磨损性能。当MoSi2和SiCw同时添加进Si3N4时,摩擦系数略微降低,但复合陶瓷材料的抗磨损性能上升非常明显。