泡沫金属-石蜡非稳态传热强化机理研究*

孙向昕,张 华,王子龙,豆斌林 ,张冠华

(上海理工大学 能源与动力工程学院, 上海市动力工程多相流动与传热重点实验室,上海 200093)

0 引 言

能源是经济和社会发展的重要基础,近年来,化石能源消耗迅速,温室气体大量排放,导致全球气候变暖的趋势日益严峻[1]。根据国际能源署的数据,除了经济合作与发展组织国家的人均能源消费总量低于世界平均水平外,发展中国家的数据高于世界平均水平[2]。因此,各个国家必须大力发展可持续再生能源新技术来缓解能源消耗问题。太阳能由于资源丰富且具有清洁性被研究人员广泛关注,但因太阳能的不稳定性和间歇性限制了其发展。相变储能技术的发展能够很好地解决这些问题[3-4]。相变材料在较小的温度变化范围内具有较高的储能密度,但普遍应用的相变材料导热系数较低,只有0.2~0.4W/(m ·K)左右[5],导致吸、放热速率缓慢,降低了潜热储能效率,而且限制了其在太阳能热利用领域中进一步应用。泡沫金属由于其热导率高、体密度小、比表面积大以及高孔隙率(>0.9)等优点,被广泛应用于相变潜热储能系统中,以改善相变材料的蓄热性能[6-11]。

陈华等[12]在实验研究中,按照1:3的比例制成泡沫铜/石蜡复合相变材料,探究泡沫铜对石蜡相变速度的影响,结果表明泡沫铜加入使得石蜡的整体融化速率平均提高了9.4%。杨佳霖等[13]将石蜡真空条件下注入到孔隙率为92%的泡沫铜金属铜内,研究复合相变材料融化过程中蓄热热通量的变化,结果表明复合相变材料的蓄热热通量是纯石蜡的8倍,显著缩短了蓄热时间。Huang等[14]分析了不同孔密度的泡沫镍和泡沫铜对相变材料热性能的影响,结果表明孔密度为40PPI时,泡沫铜对相变材料导热系数的提高是泡沫镍的3倍,且随着孔密度的增大,复合相变材料导热系数越低。Zhao等[15]实验研究了不同孔隙率和不同孔密度的泡沫铜对提高相变材料传热性能的影响,结果表明低孔隙率的复合相变材料的总传热性能高于高孔隙率的复合相变材料,且孔隙率是增强相变材料加热传热的主要因素。Jin等[16]使用配备有宏镜头的红外摄像机实现了融化过程的孔隙尺度可视化,以探究泡沫铜孔隙大小对石蜡融化传热的影响,结果表明:不同孔径的泡沫铜融化速率与壁面过热度有关,且当孔径变小时,石蜡和泡沫金属之间温差将显著减小。

综上所述,目前针对泡沫金属强化相变材料传热特性的研究集中在泡沫金属结构参数的影响,证明了泡沫金属孔隙率对相变材料导热系数的影响较大。但现有研究中关于泡沫铜填充率对相变材料传热特性的影响较少。因此本文制备了3种填充率的复合相变材料,比较不同填充率下复合相变材料的温度分布、液相率、导热和对流的占比以及相对蓄热性能的影响。

1 实 验

1.1 实验样品

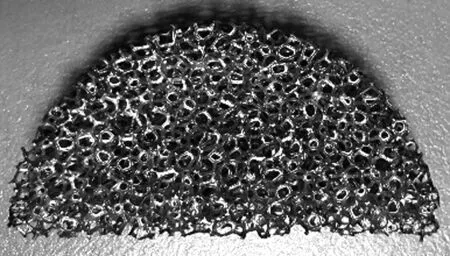

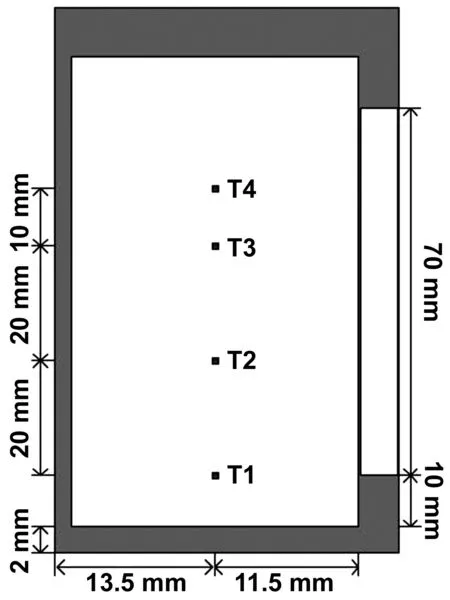

泡沫基体的导热系数对相变材料的融化速率有重要影响[17]。由于铜基体的导热较高,常用于提高相变材料的导热性能,因此本文采用孔隙率97.4%,孔密度为30PPI的泡沫铜,如图1所示。石蜡由于具备化学性质稳定、无毒和无过冷及析出现象等优点,被广泛用作储热相变材料,本文采用石蜡为RT75。热物理参数如表1所示。

图1 泡沫铜Fig.1 Copper metal foam

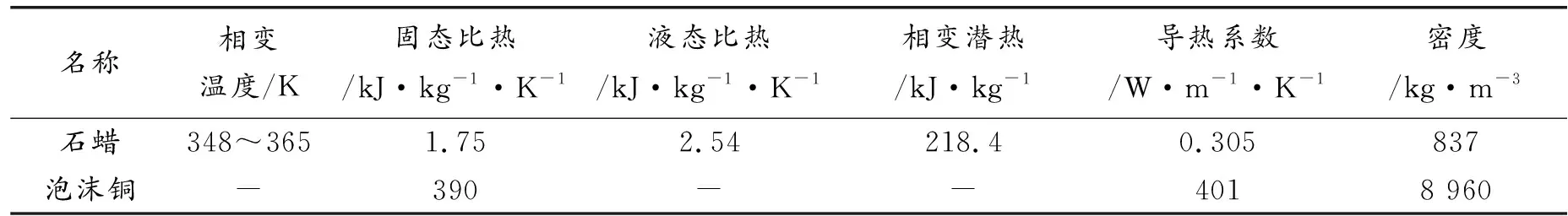

表1 材料物性基本参数Table 1 Basic parameters of physical properties of materials

1.2 实验装置

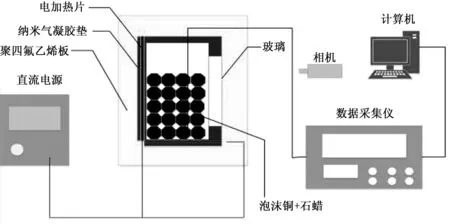

为观察不同填充率下复合相变材料融化过程,本文搭建了一台实验装置,如图2所示。整个系统由加热装置、蓄热装置、数据采集装置3部分组成。蓄热装置的形状为半圆柱体,外径25 mm,高度为90 mm,腔体壁厚2 mm。为减少热损失,外部采用二氧化硅气凝胶毡纳米以及聚四氟乙烯板保温隔热。腔体正面开槽并用防火阻燃高温胶密封固定70 mm×40 mm×3 mm的石英玻璃(导热系数0.36W/(m·K)),为了方便观察蓄热容腔内部复合相变材料融化过程,相变材料在空腔内的填充高度为60 mm。加热装置为固定在半圆柱铝腔侧面和底面的硅胶加热板和直流电源组成。实验过程中直流电源向硅橡胶加热板提供5 200 W/m2的恒定热流。

图2 实验装置系统图Fig.2 Experimental device system diagram

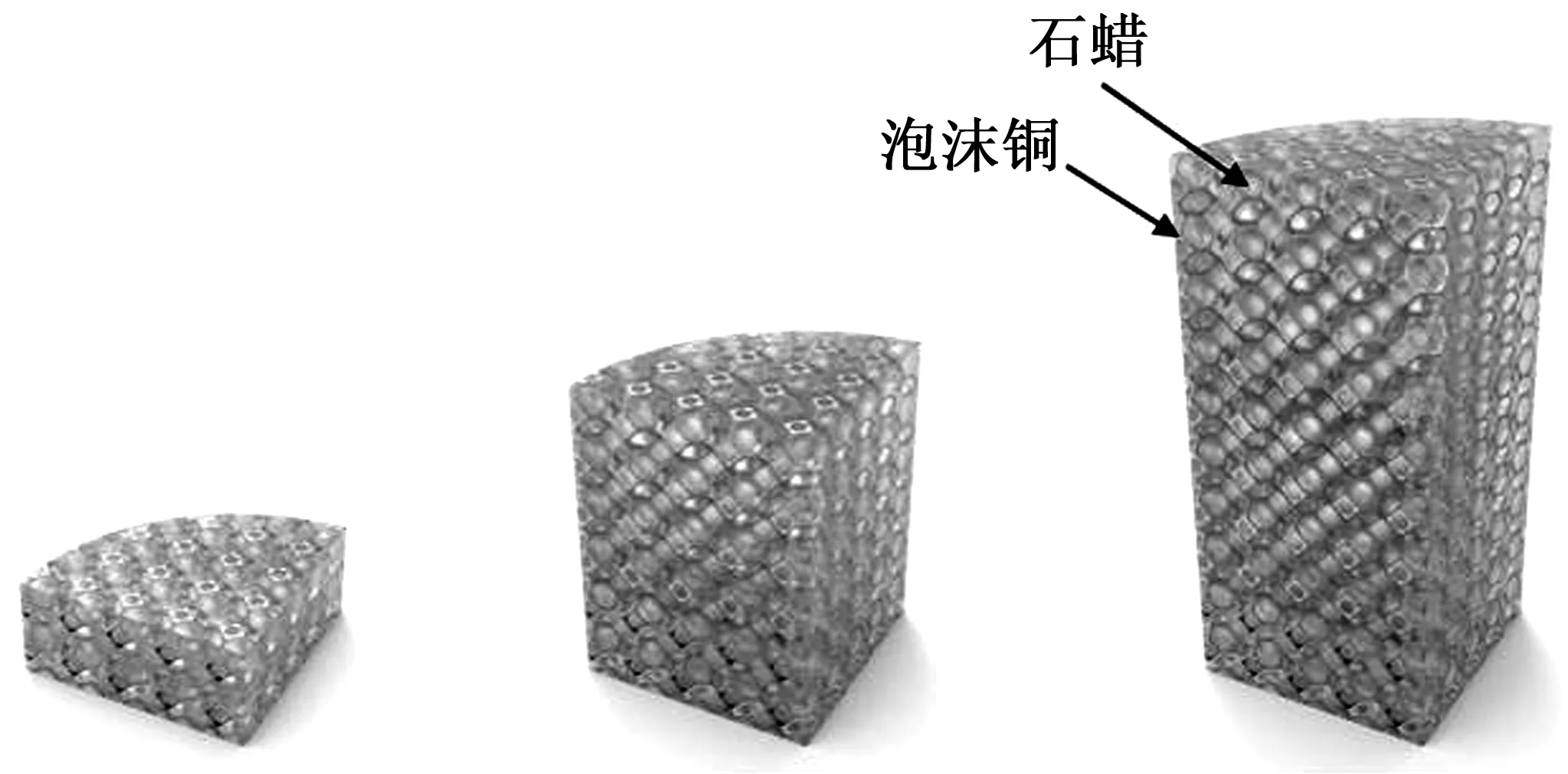

数据采集装置由安捷伦和热电偶组成。其中热电偶采用T型,测量误差为±0.1 ℃。安捷伦型号为34972A,设置每10 s记录一次数据变化。为方便实验过程中热电偶布置,泡沫铜填充方式采用从空腔底部向上填充,3种不同填充率下的复合相变材料如图3所示。填充率为泡沫金属体积与复合相变材料体积之比。在腔体中心布置4个测温点T1~T4,分别距底面高度为10,30,50和60 mm,如图4所示。热电偶的布置顺序与泡沫铜填充率有关,即泡沫铜的填充高度。

图3 不同填充率下复合相变材料Fig.3 Composite phase change materials at different filling rates

图4 铂电阻位置布置图Fig.4 Position of platinum resistance

1.3 实验过程

1.3.1 复合相变材料实验

实验过程如下:

(1)打开测温装置,观察相变材料内部温度是否与环境温度一致;

(2)如果容腔内部温度与环境温度不一致,打开直流电源一段时间后关闭。静置,使容腔内部温度与环境温度保持一致后开始实验;

(3)实验开始后,每隔30 s用高清摄像机记录一次融化界面;

(4)石蜡完全融化后,记录融化时间,关闭电源。

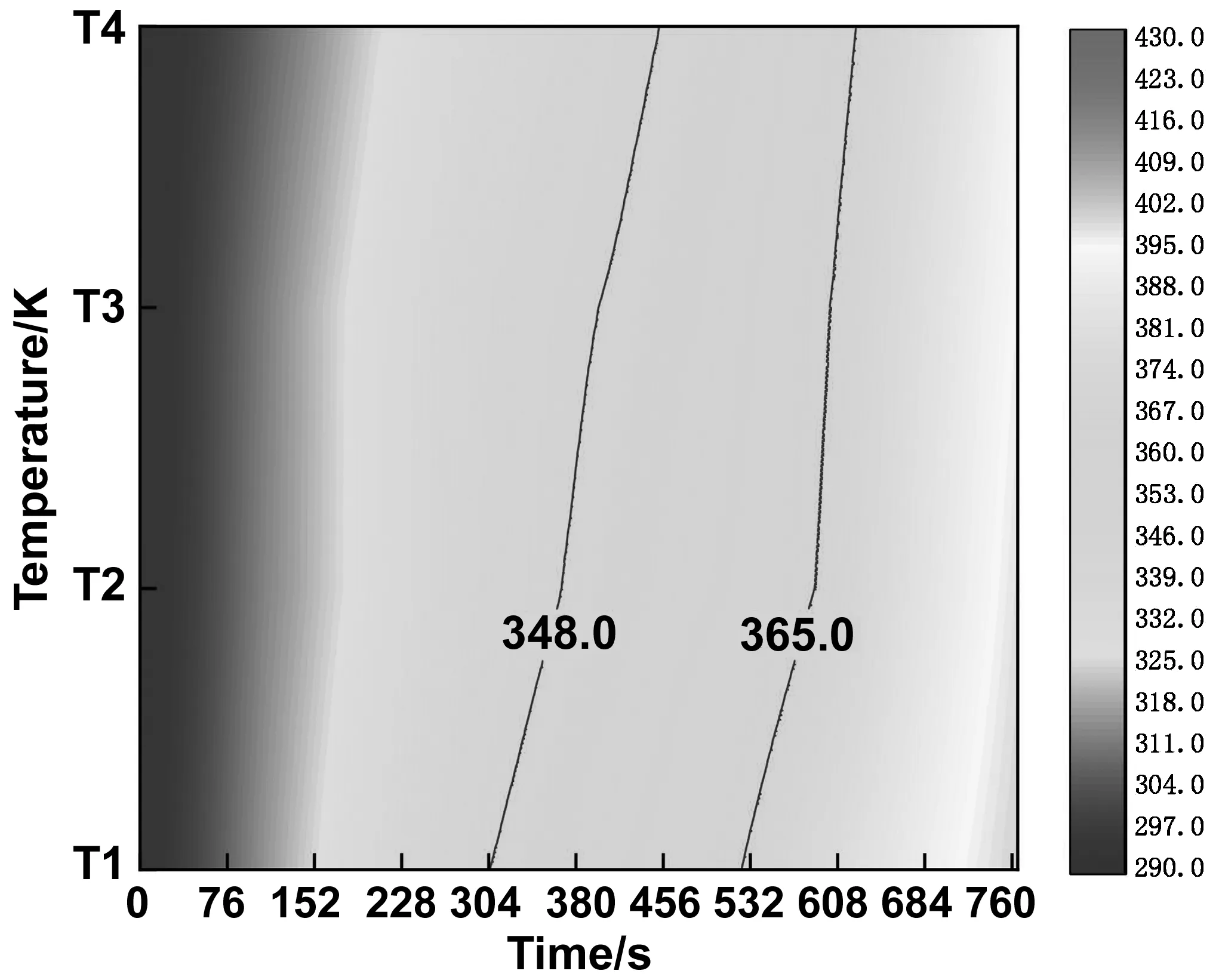

1.3.2 对照组实验

石蜡的融化时间可用于测量传热强度[18],较强的传热产生较短的融化时间。泡沫铜填充率为2.56%时石蜡等温线分布云图如图5所示。由文献[19]。可得,当等温线斜率>0时,热传导为石蜡融化传热的主导机制。因此,针对图6中对照组石蜡融化过程得到以下结论:

1.孔密度为30PPI的泡沫铜区域传热的主导机制导热,类似于Lafdi等[20]。的结果;

2.无泡沫铜区域的传热的主导机制为自然对流。

图5 泡沫铜填充率为2.56%石蜡温度分布Fig.5 Temperature distribution of paraffin with copper foam filling rate of 2.56%

为研究不同填充率对复合相变材料融化过程中导热和对流换热强度的影响,设立对照组实验,制备如图6所示的复合相变材料。对照组实验过程与实验组一致。

图6 对照组中的复合相变材料Fig.6 Composite phase change materials in the control group

导热和自然对流占复合相变材料融化过程的比例计算如下:

(1)

φ=1-φ

(2)

式中:φ为导热占比;ψ为自然对流占比;t为完全融化时间,s;下标cond为导热。

2 物理参数计算

2.1 液相率计算

纯石蜡在融化过程中的液相分数变化可以用来测量强化传热的程度,达到相同液相所需的时间越短,表明复合相变材料的有效导热系数越高。当β=0时,蓄热装置内石蜡为固相;当β=1时,蓄热装置内石蜡为液相;当0<β<1时,装置内石蜡为固液共存状态,纯石蜡的β由式(1)得:

(3)

式中:β为相变材料融化过程中的液相分数;T为温度,K;下标s和l分别代表固相和液相。

2.2 蓄热性能参数计算

2.2.1 蓄热量计算

复合相变融化蓄热过程中包括潜热吸收和显热吸收,可以通过下式计算得出:

Qlatent=mpcm×La

(4)

Qsensible=mpcmcp,pcm(T-T0)+mscp,cu(T-T0)

(5)

Qtotal=Qlatent+Qsensible

(6)

为分析添加泡沫金属后复合相变材料蓄热量较纯石蜡的变化,定义相对蓄热量为复合相变蓄热量与纯石蜡蓄热量的比值:

(7)

式中:Q代表蓄热量,J;La代表相变潜热,J/kg-1;T0代表起始温度,K;m为质量,kg;Cp为比热容, kJ/(kg·K);下标pcm、cpcm、cu、re、total、latent和sensible分别代表相变材料、复合相变材料、铜、相对值、总值、潜热值和显热值。

2.2.2 蓄热速率计算

蓄热速率为蓄热量与相变材料完全融化时间的比值,可以通过以下公式计算得出:

(8)

为分析添加泡沫金属后复合相变材料蓄热速率较纯石蜡的变化,定义相对蓄热速率为复合相变蓄热速率与纯石蜡蓄热速率的比值:

(9)

式中:ν为蓄热速率,J/s。

2.2 无量纲时间

为分析复合相变材料融化过程中液相率的变化,定义无量纲时间:

(10)

式中:t*为无量纲时间,τ为融化时间,s。

3 实验结果和讨论

3.1 温度分布

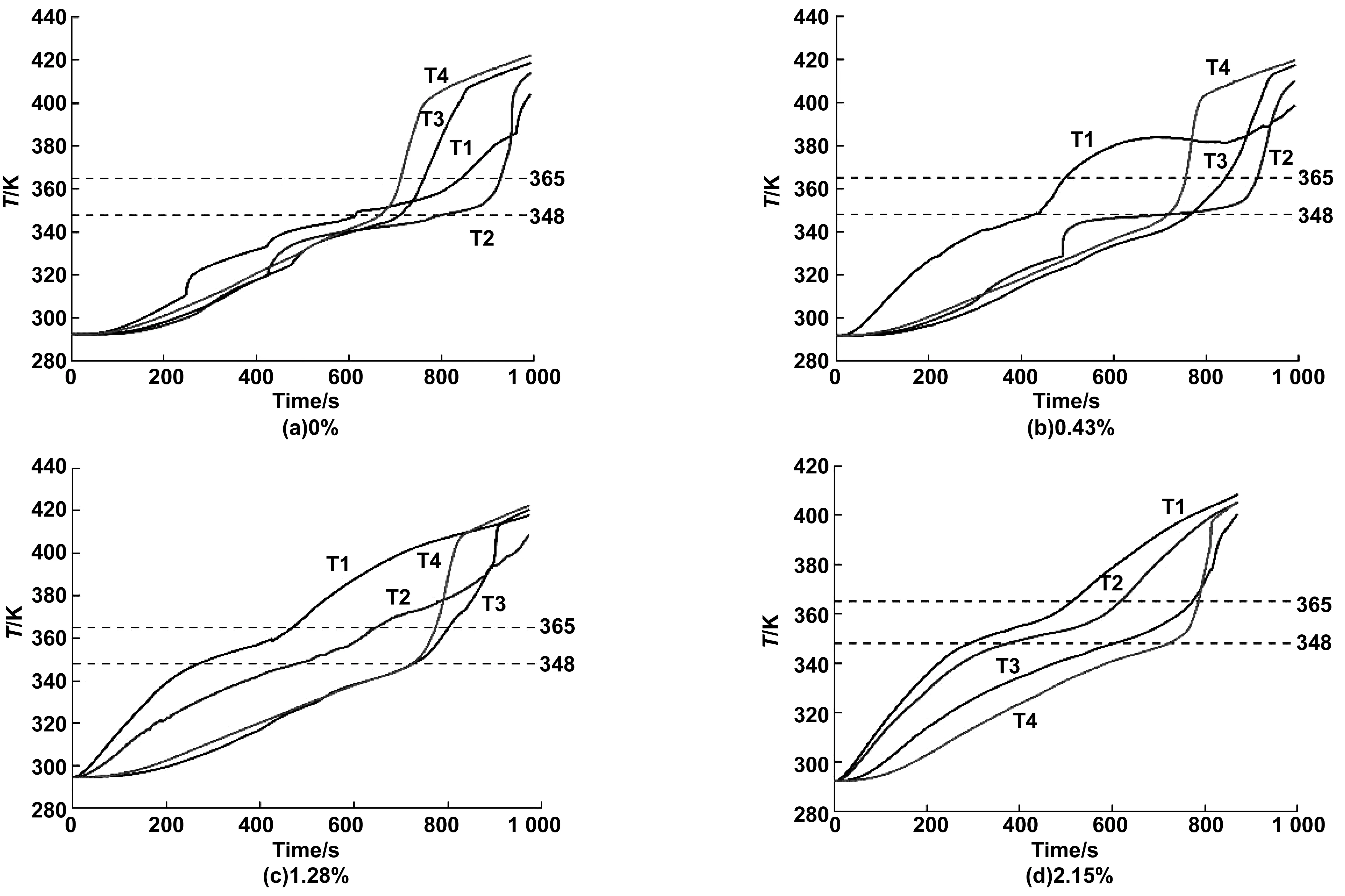

图7所示为不同填充率下复合相变材料内部温度随时间的变化。由图可知,测温点T1最早达到相变起始温度,这是由于测温点T1离底部加热面最近,在达到相变起始温度之前温升速率最大。随着泡沫铜填充率增加,测温点T2达到相变起始温度的时间有所减少,温升速率显著提高。当填充率为0%、0.43%、1.28%和2.15%时,测温点T2达到相变起始温度的时间分别为801,712,480和375 s,较纯石蜡缩短了89,321和426 s,表明泡沫铜能够改善相变材料因为低导热率而产生的温度堆积现象,从而显著提高相变材料融化速率,增强相变材料内部温度传递。然而对于测温点T4,其温度从相变起始温度到相变终止温度所需时间会随着填充率的增加先减少后增加,分别为45,38,50和64 s,这是因为填充率为0.43%的泡沫铜对自然对流抑制不明显,由于泡沫铜强化了底部换热,底部高温液态石蜡更快地向顶部传递,导致测温点T4的融化时间较纯石蜡有所减少,且随着填充率增加,对自然对流抑制效果越明显,测温点T4的融化时间增加。分析图中不同填充率的铜复合相变材料各测温点达到相变终止温度的顺序。当填充率为0%时,各测温点达到相变终止温度的顺序为T4、T3、T1和T2,说明自然对流为纯石蜡融化过程中主要传热方式。当填充泡沫铜金属后,越靠近底部加热面的测温点将越先到达相变终止温度。当填充率为0.43%和1.28%时,测温点达到相变终止温度的顺序分别为为T1、T4、T3、T2和T1、T2、T4、T3,这表明复合相变材料中含泡沫铜的部分以热传导为主要传热方式,不含泡沫铜的部分以自然对流为主要传热方式。当填充率为2.15%时,各测温点达到相变终止温度的顺序为T1、T2、T3和T4,表明在该填充率下,复合相变材料融化过程中的传热方式以热传导为主。

图7 不同填充率对复合相变材料温度分布的影响Fig.7 Influence of different filling rates on temperature distribution of composite phase change materials

3.2 液相率

选取T1和T42个测量点的液相率来分析泡沫铜填充率对石蜡融化速率的影响。T1和T4测量点液相率的变化如图8所示。在图8(a)中,测量点T1处不同填充率下的复合相变材料的总融化时间较纯石蜡均缩短,随着填充率增加,融化时间分别为228,66,198和220 s,与纯石蜡相比分别缩短了162,30和8 s,泡沫铜填充率为0.43%的复合相变材料融化时间最短,这主要因为泡沫铜的多孔结构抑制了泡沫铜内部石蜡的自然对流,使得填充率0.43%的复合相变材料底部产生温度堆积,T1处温度迅速上升,导致了填充率0.43%的融化时间急速缩短,而随着泡沫铜的继续填充,复合相变材料导热强度的提高,使得蓄热装置内部温度均匀,石蜡内部热量得到良好的传递,因此导致T1处的总融化时间在缩短后出现增长。此外,观察图8(b)可得,当泡沫铜填充率为0%,0.43%,1.28%和2.15%时,T4处融化开始的无量纲时间会随着泡沫铜填充率的增加而增加,分别为0.67,0.7,0.74和0.83,说明填充泡沫铜后阻碍了底部高温液态石蜡向上传递,抑制了蓄热容腔顶部石蜡的自然对流传热,热量主要由泡沫铜以导热的方式向上传递。

图8 不同填充率下复合相变材料液相率的比较Fig.8 Comparison of liquid phase ratio of composite phase change materials at different filling rates

3.3 填充率对换热强度的影响

根据1.3.2节假设,在不同泡沫铜填充率下,复合相变材料融化过程中导热和对流的占比如图9所示。从图中观察到,随泡沫铜填充率增加,复合相变材料融化过程中导热作用增强。当泡沫铜填充率为1.28%时,导热作用占整个融化过程的61%,导热开始成为复合相变材料融化过程中主要传热机制。当泡沫铜填充率从0.43%增加到2.15时,导热占比从32%增加至83%,自然对流占比从68%减少至17%。表明在低泡沫铜填充率下,自然对流占复合相变材料融化过程的主导地位;在高泡沫铜填充率下,热传导占复合相变材料融化过程的主导地位。

3.4 蓄热性能

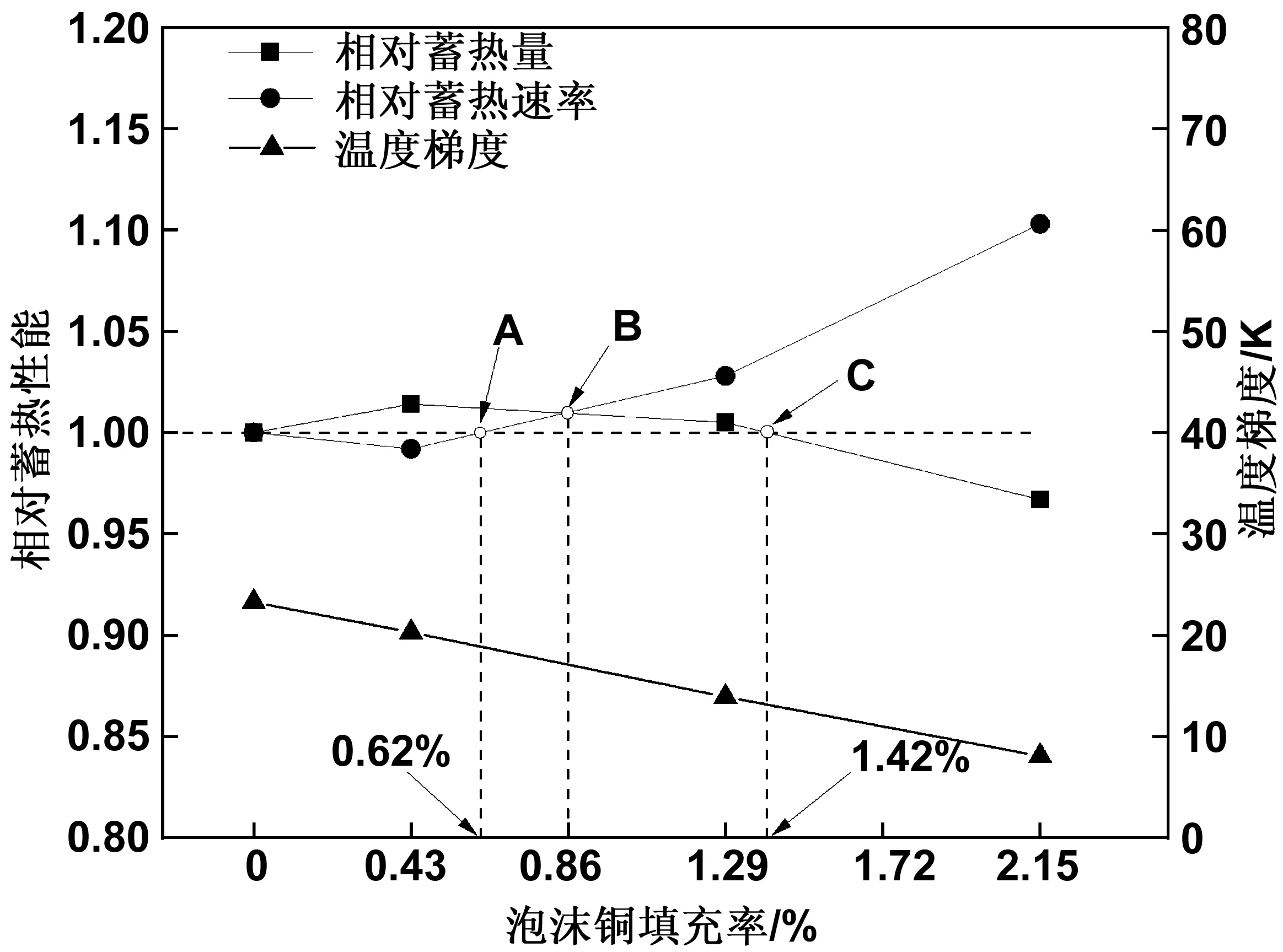

蓄热量和蓄热速率可以表明相变材料整体的蓄热性能,当蓄热装置内石蜡完全融化时,不同填充率下复合相变材料相对蓄热性能的比较如图10所示。观察图10可得,随着泡沫铜填充率增加,复合相变材料相对蓄热量分别为1,1.014,1.005和0.967,呈现先增加后减小的趋势,其中填充率为2.15%时,其相对蓄热量<1。这是因为蓄热装置内石蜡质量保持不变的前提下,泡沫铜的填充,使得复合相变材料的质量增加,因此增大了复合相变材料的蓄热量,而随着泡沫铜填充率的增加,复合相变材料的蓄热量降低,这主要因为泡沫铜的填充缩短了石蜡的融化时间,降低了石蜡完全融化时的终了温度,导致复合相变材料的蓄热量减小。当泡沫铜填充率为1.42%时,如图点C,此时复合相变材料的蓄热量与纯石蜡相同,蓄热速率较纯石蜡提高3.56%。此外,随着泡沫铜填充率增加,复合相变材料相对蓄热速率分别为1,0.992,1.028和1.103,呈现先减小后增加的趋势,其中填充率为0.43%的复合相变材料蓄热速率小于纯石蜡,主要是其综合换热系数低于纯石蜡导致,而随着泡沫铜填充率的增大,当泡沫铜填充率为0.62%时,如图点A,复合相变材料的蓄热速率与纯石蜡相同,且当泡沫铜填充率为2.15%时其蓄热速率最大。此外,石蜡内部温度梯度随着泡沫铜填充率的增加而减小,最小为8.09 K,这是因为泡沫铜的填充使得相变材料内部温度更加均匀。综上,考虑填充泡沫铜后复合相变材料的相对蓄热性能,相对蓄热量与相对蓄热速率的交点,即为复合相变材料相对蓄热性能最佳的点,如图点B,此时泡沫铜的填充率为0.86%,蓄热量和蓄热速率均比纯石蜡提高0.96%。

图10 不同填充率下复合相变材料相对蓄热性能比较Fig.10 Influence of copper foam filling rate on thermal storage performance of composite phase change materials

4 结 论

为探究泡沫铜填充率对相变材料传热性能的影响,设计并搭建了相变材料蓄热实验装置,制备了不同填充率的复合相变材料,对比了不同填充率下复合相变材料温度分布,研究了位于蓄热容腔底部和顶部石蜡液相率随无量纲时间的变化以及泡沫铜填充率对复合相变材料导热和自然对流的影响,并且比较复合相变材料相对蓄热性能,得出最佳泡沫金属填充率。主要结论如下:

(1) 泡沫铜能够强化纯石蜡的传热,泡沫铜填充率越大,复合相变材料完全融化时间越短。泡沫铜可以改善石蜡内部的温度均匀性。当泡沫铜填充率从0%增至2.15%时,石蜡融化时间和温度梯度分别由992 s降至872 s和23.27 K降至8.09 K。

(2) 随着泡沫铜填充率增加,导热占比从32%增加至86%,热传导逐渐复合相变材料主要传热方式。

(3) 随着泡沫铜填充率的增加,复合相变材料的相对蓄热量先增大后减小,相对蓄热率先减小后升高。当泡沫铜的填充率为0.86%时,蓄热量和蓄热速率均比纯石蜡提高0.96%,复合相变蓄热材料的相对蓄热性能较好。