钢渣固化土的性能研究及其固化机理的解耦分析*

张亚军,杨 寅,陈 潇,3

(1. 山西路桥建设集团有限公司, 太原 030006;2. 武汉理工大学 材料科学与工程学院, 武汉 430070;3. 武汉理工大学 硅酸盐建筑材料国家重点实验室, 武汉 430070)

0 引 言

钢渣是钢铁生产过程中形成的副产物,其排放量约占粗钢产量的15%[1]。随着我国钢铁行业的迅速发展,每年粗钢生产量超过全球总量的50%,钢渣排量达到1亿t,而钢渣的综合利用率仅为30%左右[2-3]。未被利用的钢渣通常以填埋的方式处理,占据了大量的土地资源并严重破坏了周边的生态环境[4]。目前,世界上各个国家面临着自然资源紧缺的窘迫,而钢渣也是一种可被再生利用的宝贵资源,规模化利用钢渣,既解决了资源、能源短缺的问题,具有社会生态效益,又能够降低生产成本,带来经济效益,因此具有十分重大的意义[5]。

钢渣的主要化学成分为(SiO2)、氧化钙(CaO)、氧化铁(Fe2O3、FeO)[6]。其主要矿物为硅酸二钙(C2S)、硅酸三钙(C3S)、RO相[7-8]。由此可以发现钢渣的成分与波特兰水泥熟料相近,是一种类水泥材料,具有潜在的胶凝活性[6,9],因此常常被用作水泥混合材或者混凝土掺合料。Roslan[10]观察到用磨细钢渣粉代替15%水泥生产的混凝土在28 d时具有与基准混凝土相当的抗压强度,且90 d抗压强度甚至超过基准混凝土约10%。

钢渣还是一种物理性能优异的材料。一方面,钢渣骨料具有高棱角性和粗糙的表面纹理,颗粒的形状提供了高内摩擦力,能够改善与结合料的粘结性能[11]。另一方面,钢渣由于含铁量高而具有坚硬性和高模量[12],硬度和模量分别可达5.2和80 GPa[13]。因此钢渣骨料常常被用于道路基层和面层[14]。Behiry[15]开展了钢渣部分替代石灰岩用作底基层材料的性能研究,认为钢渣的使用可有效改善石灰石混合料的力学特性。Ahmedzade和Asi等[16-17]研究了钢渣对沥青混凝土混合物力学性能的影响,结果显示钢渣与石灰石相比具有更好的抗永久变形能力和更大的刚度。

但目前,钢渣仍未得到大规模应用,其主要原因在于钢渣存在安定性不良的问题。钢渣的安定性问题来源于钢渣中富集的f-CaO、f-MgO,这些f-CaO和f-MgO逐渐以极低的水化速率逐渐与水反应生成Ca(OH)2和Mg(OH)2,后期体积膨胀显著(分别增加91.7%和119.6%)[18]。因此在半刚性或刚性材料形成强度并硬化后,钢渣不均匀膨胀所产生的内部膨胀应力会导致结构破坏。伦云霞等[19]通过水热加速养护观察钢渣砂砂浆试件膨胀行为,5 d后宏观上表现为力学性能的降低和砂浆的断裂,微观上表现为内部的裂纹以钢渣膨胀粒子为中心向周边呈放射状辐射。米贵东等[20]发现随着钢渣骨料占粗骨料比例的增大,混凝土压蒸后的损伤情况越严重。

作为柔性材料的土壤,具有高孔隙率,可以提供更多的空间来吸收钢渣的体积变化[21]。但是土体自身强度低、稳定性差,需要被水泥、石灰或碎石等材料固化,改善其力学性能从而用于路基填筑。然而,水泥和石灰在生产过程中排放大量的CO2,对环境造成不可逆转的破坏,而碎石的获取途径往往是就近开山凿石或沿河采砂,这不仅消耗了自然资源,对山体植被以及河流生态链也会造成严重影响[22]。近年来有学者开展了钢渣作为土壤固化剂的相关研究。吴燕开等[23]发现钢渣微粉自身颗粒较小、质地坚硬,可以填充于土壤孔隙中,使其结构致密,从而提高土体强度。袁明月等[24]提出在土中掺入钢渣微粉后发生水化和水解反应,生成的水化物一部分与土发生离子交换反应和团聚作用,一部分发生胶凝作用,使得土内部结构发生变化,同时增大颗粒间的作用力,具体表现为黏聚力增大、强度提升。但是钢渣中存在相当量铁的氧化物,导致其易磨性差、粉磨能耗高[25],将钢渣磨成粉用于固化土壤往往存在生产工艺复杂、粉磨成本偏高等问题。Shalabi[26]等研究发现,使用全粒级钢渣固化土可以改善各种岩土性质,如塑性指数、膨胀性、承载力和耐久性。Alexander[27]等使用15%全粒级钢渣替代土壤,其无侧限抗压强度和弹性模量分别提高91%和75%。Dayse Horta Diniz[28]评估了全粒级高碱度氧气转炉钢渣(BOFS)稳定土壤的加州承载比和膨胀性,结果表明用BOFS稳定的土壤有较好的效果,其CBR值增加了230%,而膨胀性降低了70%。可见,全粒级钢渣对土壤也有较好的固化效果,但钢渣对土壤的固化机理鲜见报道。

有研究表明钢渣粒级变化对其性质影响显著。Liu等[29]发现提高细度能够显著增加钢渣的胶凝性能。赵计辉[24]提出化学作用与钢渣微粉粒径有关,粒径越小,其化学作用越强。范晓秋等[30]控制水泥砂浆固化土中的掺砂量,发现能够显著提高水泥土的强度,是由于大模量的砂颗粒替代小模量的土壤颗粒的作用。付相深等[31]也发现改变机制砂的粒级对土壤的无侧限抗压强度产生了较大变化。值得注意的是钢渣与机制砂的物理性质类似,同样具有大模量、高硬度的性质[13],因此可以推断钢渣粒级的变化对土壤的物理性能也将具有一定的影响。综上所述,若改变钢渣粒级,势必会显著影响钢渣颗粒对土壤的固化效果,其合适粒级的确定也是钢渣固化土组成设计的关键参数之一。然而,当前国内外对该领域的研究还鲜见报道。

基于此,本文通过调整钢渣掺量、钢渣粒级,研究其对土壤CBR值、吸水量、膨胀率和抗压强度的变化规律,并通过计算钢渣对土壤改性的综合改性、物理改性及化学改性效应指数,解耦分析钢渣对土壤的固化作用。同时,采用X射线衍射(XRD)、傅里叶红外光谱(FT-IR)、扫描电镜(SEM-EDS)测试手段从微观角度揭示钢渣对土壤的化学改性机理,为钢渣在固化土中的进一步利用提供了技术支撑。

1 实 验

1.1 实验材料

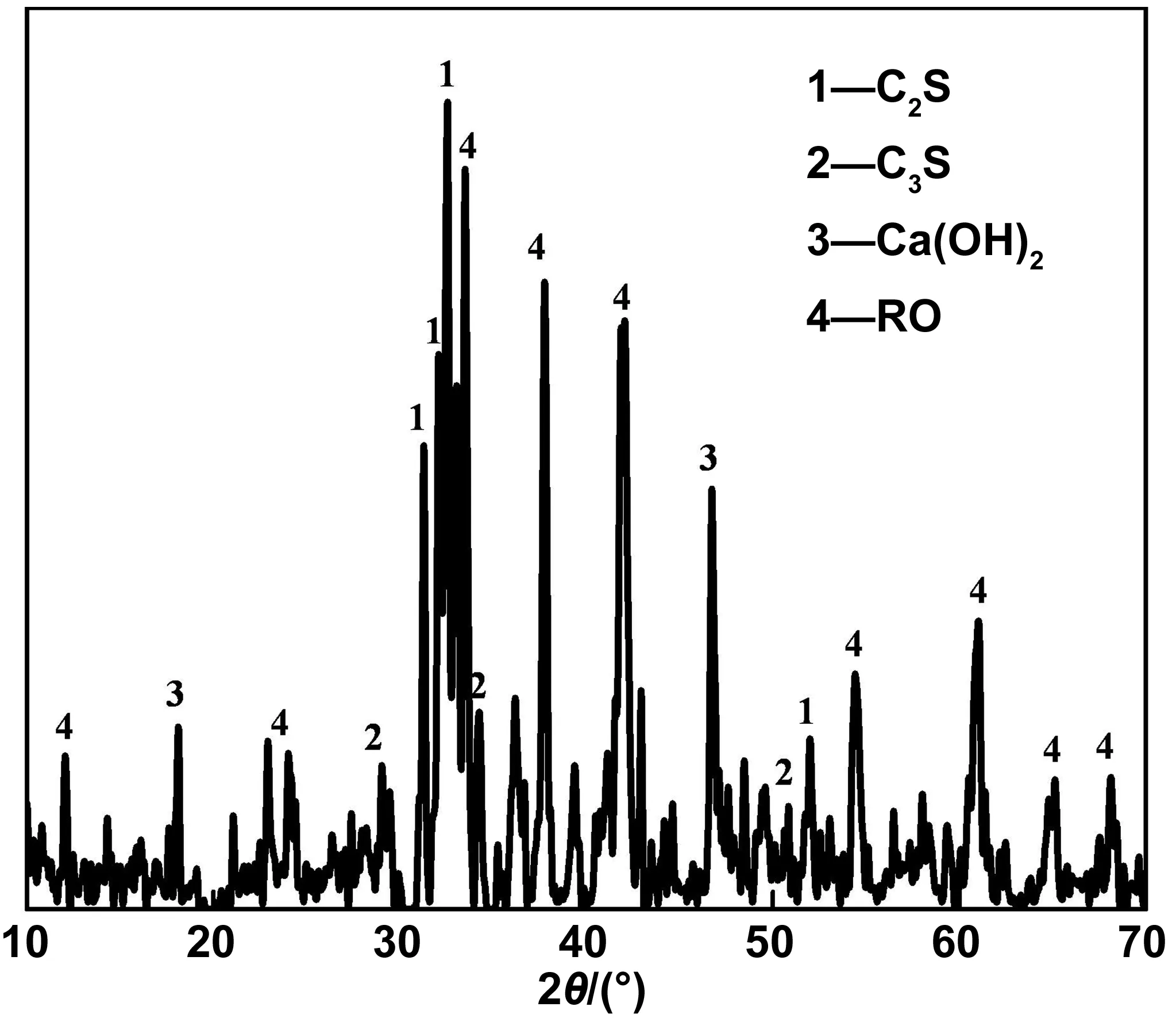

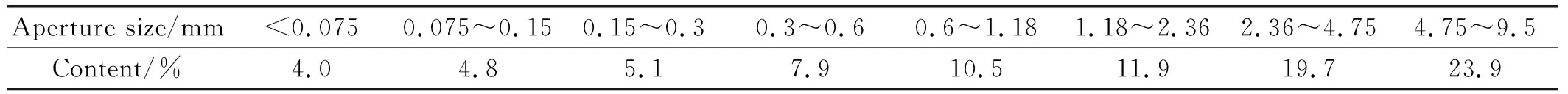

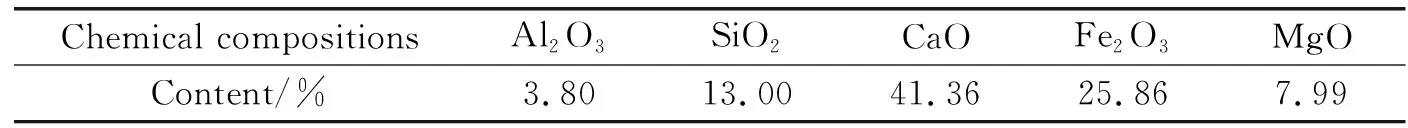

实验用钢渣为山西建龙钢铁公司热闷处理渣,其粒径分布如表1所示;其化学成分和矿物组成分别如表2、图1所示。有研究指出铁尾矿机制砂的矿物成分构成单一,且多处于稳定[32]。因此为屏蔽钢渣中的活性物质对土壤固化效果的影响,实验还采用铁尾矿机制砂对土壤进行固化作为对比样。所用铁尾矿机制砂为山西某厂产出,使用前进行筛分、合成,与钢渣粒级一致。铁尾矿机制砂与钢渣的压碎值相近,结果如表3所示。

图1 钢渣的矿物组成Fig.1 Mineral composition of steel slag

表1 钢渣的粒级Table 1 Particle size distribution of steel slag

表2 钢渣的主要化学成分Table 2 Main chemical constituents of steel slag

表3 钢渣和铁尾矿机制砂的压碎值

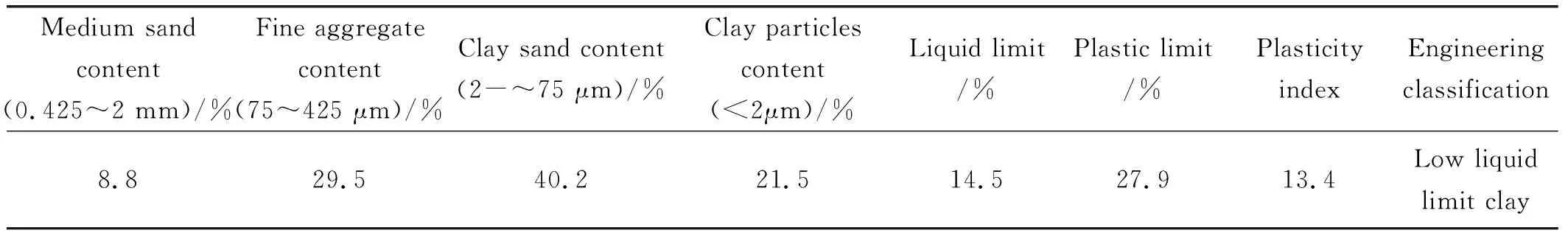

实验用土壤取自吕梁209国道改线现场,其基本性能如表4所示。

表4 土壤的基本性能Table 4 Basic properties of soil

1.2 研究思路与方案设计

先通过向土壤中加入不同掺量的钢渣开展CBR实验,从而研究钢渣对土壤的固化效果,并探讨钢渣掺量对土壤抗承载力的影响。其次,通过固定钢渣掺量,选取不同的钢渣粒级,研究钢渣粒级对土壤抗承载力的影响。由于钢渣不仅具有一定的胶凝活性,而且其硬度高、模量高,物理性质优异,其对土壤同时具有物理改性和化学改性效应。为了进一步明晰钢渣对土壤的改性机理,首先通过固定掺量,采用不同粒级的钢渣进行无侧限抗压强度实验,计算得到不同粒级钢渣对土壤的综合改性效应指数。同时,为了屏蔽钢渣的化学改性效应,采用不同粒级铁尾矿机制砂进行无侧限抗压强度实验,计算得到不同粒级钢渣对土壤的物理改性效应指数。最后,进一步计算得到不同粒级钢渣对土壤的化学改性效应指数,以及物理改性效应和化学改性效应的贡献权值,从而阐述钢渣对土壤的固化机理。

基于上述研究思路,实验选取全粒级(编号为0,如表1所示)钢渣,掺量分别为0%、8%、10%、15%、20%和25%(对应编号为S、A、B、C、D、E),开展钢渣固化土的CBR实验。固定掺量为8%,筛分选取粒级范围为0~0.6 mm(见图2)、0~1.18 mm、0~2.36 mm和0~4.75 mm(对应编号分别1、2、3、4)的钢渣(编号为A)和铁尾矿机制砂(编号为AMS),分别开展CBR实验和无侧限抗压强度(UCS)实验。具体配合比见表5。

表5 配合比Table 5 Mix proportion

图2 材料组成Fig.2 Material composition

1.3 实验方法

1.3.1 CBR实验

根据《公路土工实验规程》(JTG 3430-2020)中T 0134-1993承载比(CBR)实验进行。进行各配比CBR实验时,先按标准击实实验方法确定素土或混合料的最大干密度及最佳含水率,再按最优含水率备样,采用DZY-Ⅲ型电动击实仪进行重型击实实验,成型CBR试件,养护4 d后,计算试件浸水前后的质量差值为吸水量、百分表读数差值与试件高度的商为膨胀率,并采用CH-127C型路面材料强度实验仪开展CBR实验,从而测定CBR值。

1.3.2 无侧限抗压强度实验

根据《公路土工实验规程》(JTG 3430-2020)中T 0148-1993无侧限抗压强度实验进行。选取A-1、A-2、A-3、A-4、B-1、B-2、B-3、B-4配比,成型试件尺寸为Φ100 mm×Φ100 mm,将制备完成的试样放在密封塑料袋中,置于标准养护室[温度控制在(20±2)℃范围内,湿度变化范围为(95±2)%],在养护龄期(4,14,90 d)到达后直接进行强度实验。强度测试时使用CH-127C型路面材料强度实验仪,见图3。

图3 实验过程Fig.3 Test procedure

1.3.3 X射线衍射实验

采用X射线衍射仪(Empyrean, NED)测试养护90 d钢渣土试件及素土样品图谱。仪器采用Cu靶,扫描范围2θ为5°~80°,扫描速率0.01(°)/s。

1.3.4 傅里叶变换红外光谱实验

采用傅里叶变换红外光谱(FTIR)仪器(Nicolet6700, USA)对样品进行分子结构表征,光谱仪在100~4 000 cm-1的波长范围内进行测试,其分辨率为0.019 cm-1,信噪比为33000/1。

1.3.5 扫描电镜实验

采用扫描电子显微镜(JSM-IT300/JSM-IT300, JPN),研究样品内部的微观结构,并进行微区元素组成分析,研究特点区域的元素含量和元素分布。仪器工作电压为0.3~10 kV,放大倍数范围为5~300 000倍。

2 结果与讨论

2.1 钢渣固化土的力学性能研究

2.1.1 钢渣掺量对土壤CBR实验的影响

图4反映了钢渣掺量对土壤CBR实验特性的影响。其中图4(a)为土壤的CBR值随钢渣掺量的变化趋势,图4(b)和(c)分别为土壤的吸水量和膨胀率随钢渣掺量的变化趋势。

分析图4(a)可以发现,随着钢渣掺量增加,土壤的CBR值呈现显著增大趋势。素土(钢渣掺量为0%)的CBR值仅为5.13%,不满足高速公路、一级公路上路床填料对CBR值>8%的要求,但是由8%和25%掺量的钢渣固化后,土壤的CBR值分别提高至42.18%和172.22%,提升了720.3%和3257.1%,均可满足不同类型公路路基填料的承载力要求。这主要是由于随着钢渣掺量增大,一方面,有更多的 C2S、C3S发生水化反应生成C—S—H凝胶物质,不仅能够填充内部孔隙,而且能够将周围的土壤颗粒相互胶结起来,有利于强度发展[33]。另一方面,在土的孔隙水溶液中含有更多的钙镁铝等高价阳离子,这些离子可与吸附态的钠离子进行交换,降低黏粒的双电层厚度,增加土颗粒的团聚作用[34]。此外,钢渣颗粒和土颗粒的置换作用(大模量替代小模量),钢渣固化土材料的模量和刚度增加,同时还增加了材料中颗粒与颗粒间的摩擦力以及钢渣颗粒与土之间的胶结咬合,有利于抵抗变形能力发展[29,31]。

吸水量和膨胀率可以反映土壤的稳定性[35]。分析图4(b)和(c)可以发现,随着钢渣掺量增加,土壤的吸水量和膨胀率呈现出下降的趋势。当钢渣掺量为8%时,浸水4 d吸水量和膨胀率较素土分别降低了44.5%和37.1%。而当钢渣掺量为25%时,土壤的稳定性进一步提升,浸水4 d吸水量和膨胀率分别降低了69.5%和90.7%,可见钢渣能显著改善土壤的稳定性。这是因为随着钢渣掺量的增加,一方面,钢渣填充在土壤颗粒之间的大孔隙中,另一方面,土壤中C2S、C3S含量增加、生成C—S—H凝胶的数量增加,其不断填充在颗粒之间的微小孔隙,因此有效降低了土壤的孔隙率,增加了密实度,使结构更加稳定[36]。

2.1.2 钢渣粒级对土壤CBR实验特性的影响

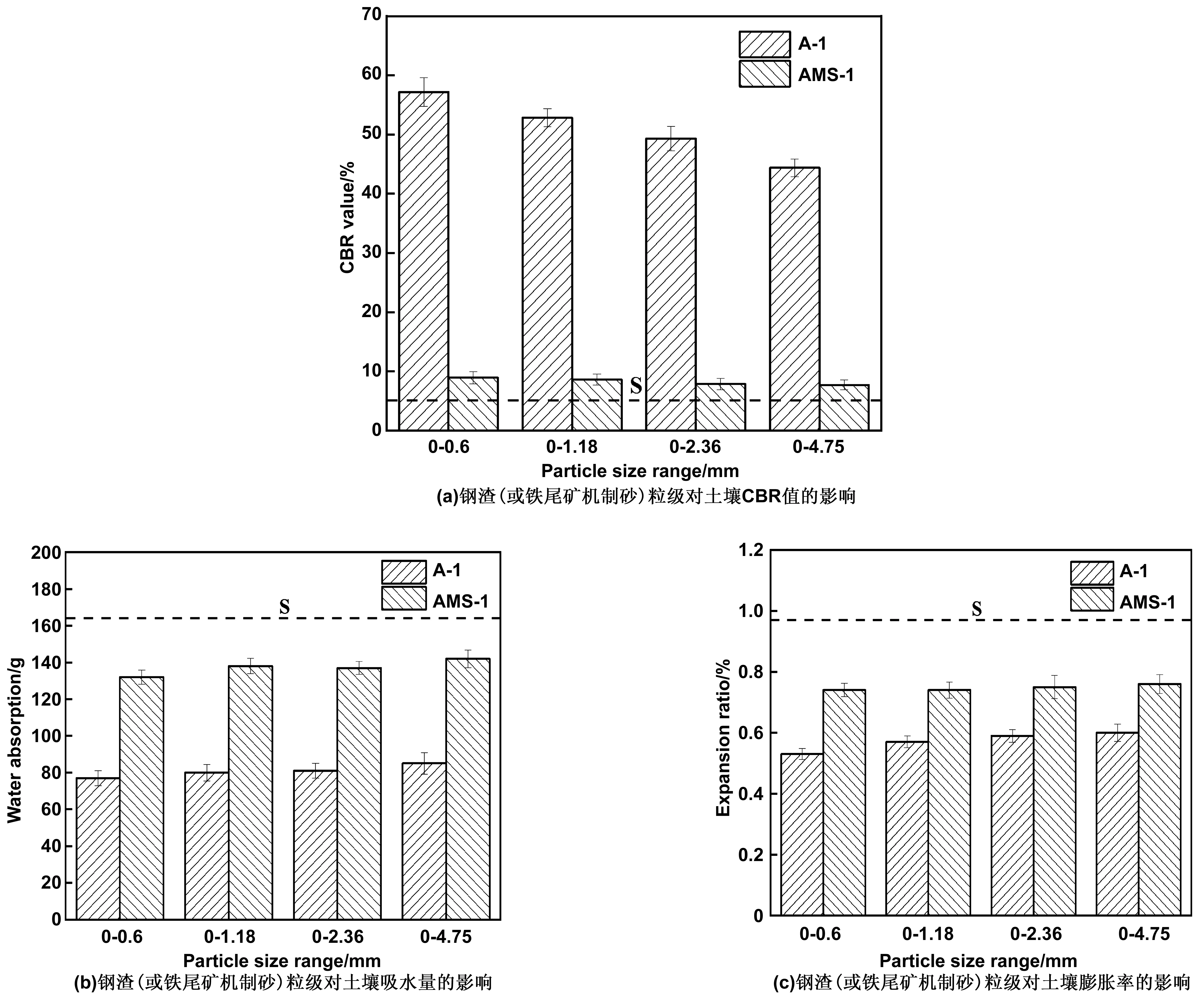

图5反映了钢渣粒级对土壤CBR实验特性的影响。其中图5(a)为土壤的CBR值随钢渣(或铁尾矿机制砂)粒级的变化趋势,图5(b)和(c)分别为土壤的吸水量和膨胀率随钢渣(或铁尾矿机制砂)掺量的变化趋势。图中虚线为素土(钢渣掺量为0%)的CBR值、吸水量和膨胀率。

图5 钢渣粒级对土壤CBR实验的影响Fig.5 Effect of steel slag particle size range on soil CBR test

从图5(a)可以看出,土壤经钢渣固化后CBR值大幅度增加,但随着粒级增大,土壤的CBR值出现下降的趋势。与素土相比,当掺入的钢渣颗粒粒级在 0~0.6 mm时,固化土的CBR值提升了1 014.4%,而当钢渣粒级增加至 0~4.75 mm时,固化土CBR 值仅提升了765.1%。还可以发现土壤经铁尾矿机制砂固化后其CBR值也有一定幅度的提升,但随着粒级增大CBR值也出现下降的趋势。当土壤掺入0~0.6 mm铁尾矿机制砂后CBR值提升了74.1%,而掺入0~4.75 mm铁尾矿机制砂后CBR值只提升了50.7%。随着钢渣和铁尾矿机制砂粒级增大,固化效果变差的原因是颗粒之间的骨架间隙增大,导致钢渣或铁尾矿机制砂颗粒与土壤颗粒之间黏聚力的减小[30]。值得注意的是,钢渣对土壤的抗承载能力提升效果显著优于铁尾矿机制砂。土壤中分别掺入0~0.6 mm钢渣和铁尾矿机制砂后,CBR值较素土分别提升了1 014.4%和74.1%,钢渣超过铁尾矿机制砂对土壤的抗承载能力提升比例高达940.3%。这是因为铁尾矿机制砂对土壤不存在化学改性效应,仅通过砂颗粒的置换作用增加了土壤的模量和刚度,而钢渣对土壤同时存在物理改性和化学改性效应。

分析图5(b)和(c)可以发现,首先,钢渣的掺入明显改善了土壤的稳定性,吸水量和膨胀率低于素土,然而随着钢渣粒级的增大,土壤的稳定性有略微下降。当土壤掺入0~0.6 mm钢渣后吸水量和膨胀率分别降低了53.0%和45.4%,而掺入0~4.75 mm钢渣后分别只降低了48.2%和38.1%。此外,铁尾矿机制砂粒级变化对土壤的稳定性影响趋势与钢渣相同,这同样是由于钢渣或铁尾矿机制砂颗粒与土壤颗粒之间的骨架间隙增大、黏聚力减小。值得指出的是,相同粒级下钢渣固化土较铁尾矿机制砂固化土呈现出吸水量和膨胀率更低的趋势。这也与钢渣的化学效应对土壤的稳定性起到显著提升作用相关。

2.1.3 钢渣粒级对土壤无侧限抗压强度的影响

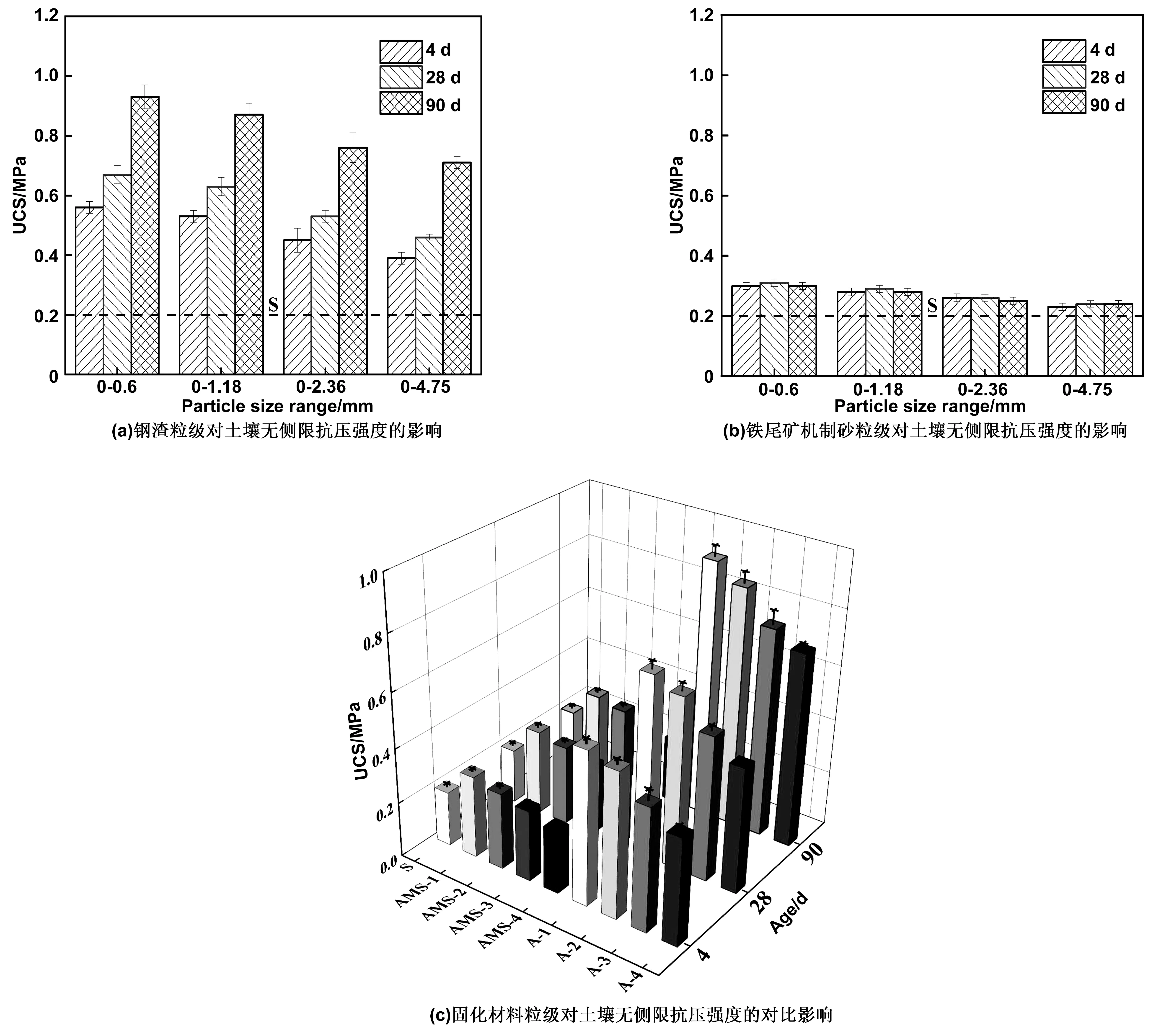

图6反映了钢渣粒级对土壤无侧限抗压强度的影响。其中图6(a)和(b)分别为不同粒级钢渣和铁尾矿机制砂固化土的4,28,90 d的无侧限抗压强度,图中虚线为素土(钢渣掺量为0%)的无侧限抗压强度。图6(c)是钢渣和铁尾矿机制砂对土壤不同龄期无侧限抗压强度的对比影响。

分析图6(a)可以发现,钢渣能够大幅度提升土壤的抗压强度,但随着钢渣粒级增大,土壤的抗压强度呈现下降的趋势。0~0.6 mm钢渣固化土的4d抗压强度较素土提升了180.0%,而随着粒级增大,强度提升幅度逐渐降低为165.0%、125.0%和95.0%。这是因为钢渣粒级增大后,除了引起土体中钢渣颗粒之间的骨架间隙增大,还会不利于钢渣胶凝活性的释放[37]。在相同粒级时,随着龄期增长,钢渣固化土的抗压强度均出现增加的趋势。较素土相比,0~0.6 mm钢渣固化土的28和90 d强度提升幅度分别增加至235.0%和365.0%。这主要是由于钢渣的水化反应进程十分缓慢,随着龄期增长,水化程度不断增加[38],从而有利于强度发展。由图6(b)可以看出,在相同粒级时,龄期的变化对铁尾矿机制砂固化土的强度基本不产生影响,主要原因是铁尾矿机制砂对土壤的改性作用局限于物理改性效应,不随时间的发展而变化。但是在相同龄期时,铁尾矿机制砂粒级变大使土壤的强度下降,这与铁尾矿机制砂颗粒之间的骨架间隙增大相关。

钢渣和铁尾矿机制砂对土壤无侧限抗压强度的对比影响如图6(c)所示。从图6(c)中不难发现,0~0.6 mm粒级时,钢渣和铁尾矿机制砂对土壤强度的提升作用存在差异,且随着龄期的增长,这种差异在不断变大。4 d时,钢渣固化土和铁尾矿机制砂固化土较素土的提升幅度分别为180.0%和50.0%,进一步的到28和90 d时,铁尾矿机制砂固化土强度基本没有发生变化,强度增长率为0,而钢渣固化土的强度在逐渐提高,28和90 d抗压强度增长率可达245.0%和365.0%,这说明钢渣的化学改性是一种具有时空发展的效应,是随着龄期增加而在不断增长的。从整体来看,其他配比钢渣土、铁尾矿机制砂土较素土强度也有不同幅度的提升,其中钢渣掺入对土的强度提升作用大,且强度随龄期发展而增长,铁尾矿机制砂掺入对土的强度提升作用小,且受龄期影响较小。

2.2 钢渣的物理和化学改性效应解耦分析

钢渣主要通过其高模量、高硬度、高活性等来改善土壤的性能,考虑到钢渣特性对土体耦合作用的复杂性和计算的可操作性,本文将钢渣对土壤的性能提升定义为综合改性效应,而综合改性效应又可以分为物理和化学改性效应。物理改性效应指的是土壤掺入钢渣后混合料模量和硬度的增加从而引起的性能提升,而化学改性效应指的是钢渣与土壤颗粒之间的离子交换反应与钢渣自身的胶凝活性对土壤性能的提升作用。为了屏蔽钢渣的化学改性效应,因此将相同粒级、且化学活性极弱的铁尾矿机制砂掺入土壤中,将此引起的土壤性能提升定义为钢渣的物理改性效应。无侧限抗压强度能较好地反映钢渣对土壤的改性作用,因此使用无侧限抗压强度作为表征指标对钢渣在土壤中的综合、物理和化学改性效应进行解耦分析计算[39]。

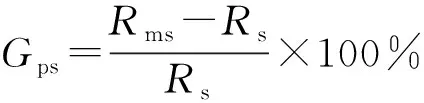

基准样为不掺入钢渣或铁尾矿机制砂的土体(即素土)强度为Rs。在土体中掺入一定量的钢渣后,所形成的钢渣固化土强度为Rss。在土体中掺入一定量的铁尾矿机制砂后,所形成的铁尾矿机制砂固化土强度Rms。

混合料中钢渣的综合改性效应指数为G(%)、物理改性效应指数Gps(%)和化学改性效应指数Gcs(%)分别定义为:

(1)

图6 钢渣粒级对土壤无侧限抗压强度的影响Fig.6 Effect of steel slag particle size range on soil UCS

(2)

(3)

混合料中钢渣的物理改性效应的贡献权值为Pps(%),化学改性效应的贡献权值Pcs(%)分别为:

(4)

(5)

对钢渣的物理和化学改性效应解耦分析结果如图7所示。其中图7(a)反映了钢渣对土壤的综合改性效应指数,图7(b)和(c)分别反映了钢渣对土壤的物理改性效应指数和化学改性效应指数,而图7(d)为钢渣对土壤的物理改性和化学改性对综合改性作用的贡献权值。

由图7(a)可以发现随着龄期增加,钢渣的综合改性效应指数增加。0~0.6 mm钢渣的4d综合改性效应指数为180.0%,而28和90 d综合改性效应指数分别提升至235.0%和365.0%。此外,还可以发现随着粒级增加,钢渣的综合改性效应指数减小。0~0.6 mm钢渣的90 d综合改性效应指数为365.0%,而随着粒级增大为0~4.75 mm后,90 d综合改性效应指数降低至255.0%。

从图7(b)可以看出,不同粒级钢渣对土壤均有物理改性效应,但龄期对物理改性效应的影响较弱,如0~0.6 mm钢渣对土壤的4 d物理改性效应指数为50.0%,而90 d后该指数依然为50.0%。此外,随着钢渣粒级的增加,钢渣的物理改性效应逐渐降低,是因为钢渣和铁尾矿机制砂粒级变大,颗粒之间的骨架间隙增大,导致钢渣和铁尾矿机制砂颗粒与土壤颗粒之间黏聚力的减小,与铁尾矿机制砂固化土的CBR实验和抗压强度实验结果相符。从图7(c)中可以看到化学改性效应不同于物理改性效应的变化趋势,随着龄期增长,钢渣的化学改性效应指数呈现显著增加的趋势。0~0.6 mm钢渣 化学改性效应指数为130.0%,在28和90 d时分别为180.0%和315.0%。钢渣的化学改性效应指数随粒级的变化趋势与物理改性效应指数相同,但钢渣的化学改性效应减弱的主要原因是钢渣粒级变大、钢渣微粉含量变少,易溶出的高价钙镁铝离子含量变少,水化反应程度和离子交换反应程度减弱,与钢渣固化土的CBR实验和无侧限抗压强度实验结果相符。由此可见,钢渣综合改性效应随龄期的增大而增加是由于钢渣化学改性效应在不断发展,钢渣综合改性效应随粒级的增大而减小是由于钢渣的物理和化学改性效应均在不断减小。尤其值得注意的是,通过对比观察图7(b)和(c),可以发现钢渣的物理改性效应远弱于化学改性效应,化学改性效应占钢渣综合改性效应的主导地位。

图7 钢渣的物理和化学效应改性作用解耦分析Fig.7 Decoupling analysis of physical-chemical modification effect of steel slag

分析图7(d)可以发现,从整体来看,钢渣化学改性作用远高于物理改性作用的贡献权值,如0~0.6 mm钢渣的4d化学改性作用贡献权值可达72.2%,而物理改性作用贡献权值仅为27.8%。从龄期来看,当龄期增加后,各粒级钢渣物理改性作用贡献权值逐渐降低,而化学改性作用贡献权值则逐渐增加。0~0.6 mm钢渣在4 d龄期时,物理改性作用贡献权值为27.8%,而在28 d时降低至21.3%,当龄期到达90 d时物理改性作用贡献权值仅为13.7%。这主要是由于钢渣对土壤的物理改性效应并不随龄期的增加而发生改变,但是在养生期间,钢渣的化学改性效应持续产生作用,发生离子交换反应和火山灰反应,高价钙镁铝离子替代低价钾钠离子后增加了粘土颗粒的絮凝,C~S~H等胶凝产物在发挥填充和胶结作用[40]。从粒级来看,当钢渣粒级增大后,钢渣物理改性作用贡献权值出现略微减小,化学改性作用贡献权值略微增大的趋势。这可能是钢渣粒级变大,钢渣颗粒之间的空隙越大,使钢渣颗粒与粘土颗粒的黏聚力减小,导致物理改性效应减弱的幅度较大所致。

2.3 钢渣对土壤化学改性的机理研究

2.3.1 XRD分析

图8为素土(S)与0~0.6 mm钢渣固化土(A-1)在28,90 d的XRD图谱。

图8 S、A-1(28 d)和A-1(90 d)的X射线衍射图Fig.8 X-ray diffraction pattern of S, A-1(28 d) and A-1(90 d)

从图8中可以看出,素土的晶相主要为石英和钠长石。当钢渣掺入土壤中后,XRD图谱出现了两个可以识别的变化。其一为石英和钠长石的峰值高度出现减小的趋势,其二为在2θ=29.5°处能够观察到水化硅酸钙的峰[41],说明钢渣掺入后,生成了一定量的水化硅酸钙凝胶。并且A-1(90 d)相较于A-1(28 d),水化硅酸钙的峰值高度有一定的提升。这说明钢渣的水化反应进程是缓慢的,随着龄期的增长,钢渣中的C2S和C3S逐渐水化成C—S—H凝胶,起到填充和胶结的作用,这与前述的力学性能和钢渣的化学改性效应分析解释相符合。

2.3.2 IR分析

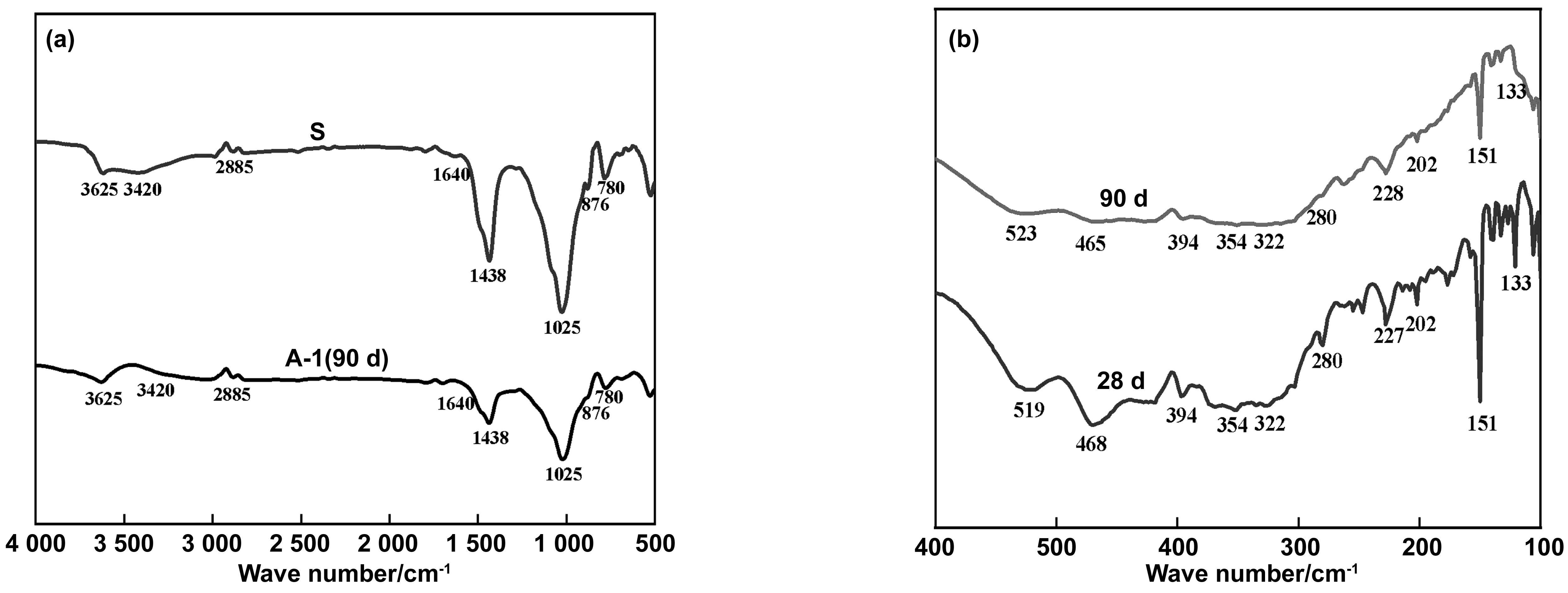

图9(a)为素土(S)、0~0.6 mm钢渣固化土(A-1)在90 d的中红外光谱图,图9(b)为0~0.6 mm钢渣固化土(A-1)分别在28和90 d的远红外光谱图。

图9 红外光谱图:(a)中红外范围; (b)远红外范围Fig.9 Infrared spectrogram of (a) mid infrared range and (b) far infrared range

在图9(a)中,波数为3 420和1 640 cm-1处的特征峰对应结晶水(nH2O)键的伸缩振动峰和弯曲振动峰[42],波数为876和780 cm-1处的特征峰对应Si-OH弯曲振动峰[43]。在素土中可以观察不到结晶水的特征峰。而在A-1(90 d)中,不仅出现了结晶水的特征峰,而且Si-OH弯曲振动峰明显增强,是由于土壤中掺入钢渣后发生了水化反应,生成水化硅酸钙凝胶,这也是土壤力学性能显著提升的主要原因之一。3 625 cm-1处是Al3+阳离子配位的振动峰,在A-1(90 d)中,此处振动峰强于素土,这表明钢渣掺入土壤后发生了高价阳离子替代低价阳离子的交换反应[44],能够降低黏粒的双电层厚度,增加土颗粒的团聚作用。从图9(b)可以发现,354 cm-1处的CaO吸收峰[45]在28 d时强度较大,而当龄期增长至90 d后该吸收峰强度明显减弱,这表明钢渣的水化反应在缓慢进行,未反应C2S和C3S的逐渐水化生成水化硅酸钙凝胶,与钢渣对土壤的化学改性效应的变化趋势相符。

2.3.3 SEM - EDS分析

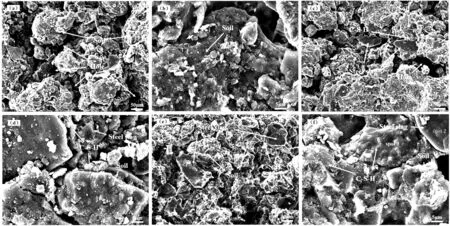

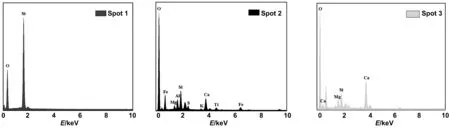

图10(a)、(b)为素土(S)在不同倍数下的扫描电镜图片,图10(c)、(d)为0-0.6 mm钢渣固化土(A-1)在28 d的扫描电镜图片,而图10(e)、(f)为0~0.6 mm钢渣固化土(A-1)在90 d的扫描电镜图片。此外,为了进一步确定样品中的物质和新生成的反应产物,在图10(f)中分别选择土壤颗粒(Soil)、钢渣颗粒(Steel Slag)以及絮状凝胶(C—S—H)进行点扫描分析,结果如图11所示。

图10 土壤(a, b)、 A-1在28 d(c, d)、90 d(e, f)的反应产物显微图Fig.10 Micrograph of soil(a), (d), A-1 reaction products of 28 d(b), (e) and 90 d(c), (f)

图11 不同区域反应产物的EDS测试结果Fig.11 EDS test results of reaction products in different areas

在200×倍数下,观察图10(a)可以发现素土(S)样品中仅有土壤颗粒和大量孔隙(Hole)的存在,而在图10(c)和(e)中还可以看到钢渣颗粒,这些钢渣颗粒与土壤颗粒紧密地结合在一起,填充在土壤颗粒之间的大孔隙中。因此从整体上来看A-1样品相较于S呈现出更加致密的状态。从A-1的不同龄期来看,由28 d增长至90 d后孔隙明显变少,结构致密情况变好。这是由于钢渣的水化反应进程较慢,90 d内仍在不断进行发生反应,生成的C—S—H凝胶逐渐地填充钢渣和土壤颗粒之间的小孔隙,同时将不同颗粒 “搭接桥联”,产生致密化和胶结的作用,这也导致了土壤力学性能的提升。当提高放大倍数至2 000×后,图10(d)仅可以看到蜂窝状的土壤颗粒。而在图10(e)和(f)中明显可见絮状的C—S—H凝胶,但是A-1(28 d)中絮状凝胶较少,而从A-1(90 d)中可以发现更多的絮状凝胶,这些C—S—H凝胶将钢渣和土壤颗粒紧密相连。

从图11中可以发现,点1(spot 1)的测试结果显示主要元素为Si和O,说明此处为土壤颗粒,主要成分为二氧化硅。从点2(spot 2)的测试结果来看,O、Fe、Ca和Si元素含量较高,并含有少量的Al、Mg、S、K和Ti,说明此处为钢渣颗粒。而在点3(spot 3)的测试结果中,Ca元素含量明显提高,Si元素含量降低,说明此处为钢渣中C2S与C3S反应后生成的水化硅酸钙凝胶。

3 结 论

研究了钢渣掺量、钢渣粒级对土壤力学性能的影响规律,并通过计算钢渣对土壤的综合改性、物理改性及化学改性效应,阐述了钢渣对土壤的固化机理。同时,采用微观测试手段揭示了钢渣对土壤的化学改性机理。主要得出以下结论:

(1)研究了钢渣掺量对土壤力学性能的影响规律,结果表明土壤的力学性能随着钢渣掺量的增加呈现显著改善的趋势。素土的CBR值仅为5.13%,当由8%掺量及以上的钢渣固化后,土壤的CBR值可提高至42.18%及以上,满足不同类型公路路基填料的承载力要求。

(2)研究了钢渣粒级对土壤力学性能的影响规律,结果表明土壤的力学性能随着钢渣粒级的减小呈现增大的趋势。当掺量均为8%时,采用0~6 mm钢渣固化时,其固化土的CBR值与4 d抗压强度较素土分别提高了1014.4%和180.0%,吸水量和膨胀率分别降低了53.0%和45.4%。而采用0~4.75 mm钢渣固化时,其CBR值和4 d的UCS较素土分别只提高了765.1%和95.0%,吸水量和膨胀率分别只降低了48.2%和38.1%。

(3)通过引入铁尾矿机制砂固化土,对钢渣固化土中物理改性效应和化学改性效应进行了解耦分析。解耦分析表明钢渣对土壤的改性效应是由物理和化学改性效应综合影响的,其中物理改性效应远弱于化学改性效应,化学改性效应占钢渣综合改性效应的主导地位。此外,随着龄期增加,由于物理改性效应基本不随龄期发展而变化,化学改性效应随龄期发展而不断增长,因此化学改性作用贡献权值不断提高。

(4)通过微观测试揭示了钢渣固化土的化学改性机理主要为:一方面,钢渣的掺入在土壤中引入了C2S、C3S活性矿物,能够发生水化反应生成水化硅酸钙凝胶,从而发挥填充与胶结的作用。另一方面,钢渣的掺入在土壤中引入了高价阳离子,能够与土壤内部的低价阳离子发生离子交换反应,降低黏粒的双电层厚度,增加土颗粒的团聚作用。水化反应和离子交换反应都改善了土壤的内部结构,从而使土壤力学性能提高。

(5)探讨了钢渣对土壤的物理改性效应,但并未涉及土壤中掺入钢渣后刚度和模量的变化情况。此外,还未涉及土壤中掺入钢渣(或铁尾矿机制砂)前后孔隙结构和孔隙率的变化情况。这些将会是下一步研究的方向。