粉末冶金颗粒增强铝基复合材料的制备及研究进展*

黄 颖,李育川,雷 波,郝刚领,汪 聃,王新福

(延安大学 物理与电子信息学院,陕西 延安 716000)

0 引 言

轻质高强韧材料一直是人类探寻新材料不懈追求的目标,铝及其合金具有轻质、高比强度、耐腐蚀、易回收等优异特性,被广泛用于航空航天、国防、交通运输、电力等领域[1],已成为国民经济发展的重要支柱材料之一。随着各领域朝着轻量化、现代化、高速化方向发展,尤其是“以铝代钢”的发展要求,对高性能轻质高强韧铝合金的需求日趋强烈,而现有单一铝合金的性能已不能完全满足应用需求,以7075铝合金为例,其在300 ℃的高温抗拉强度仅为室温强度的10%,已成为制约大功率高温服役条件下结构设计、安全服役的关键短板[2],高性能铝合金材料亟须开发[3-4]。针对各领域的需求,研究者开发出了以铝及其合金为基体,以特定性能颗粒为增强相的铝基复合材料,它既保留了铝基体的共性,又凸显了增强相的个性,在航空航天、国防、民用等领域具有广阔的发展空间和应用前景,受到了国内外学者的广泛关注。

粉末冶金法具有增强相选择灵活、含量精确可控、可设计性强等优势,是制备高性能铝基复合材料的主要方法之一[5]。颗粒增强铝基复合材料经过30多年的发展,已在国内外高科技领域得到了广泛应用,这充分验证了它独特的性能优势及核心地位。颗粒增强相类型主要有:非金属颗粒、金属颗粒、混合颗粒。其中非金属颗粒又包括陶瓷颗粒(如:Al2O3、SiC、BN等)和碳纳米颗粒(碳纳米管、石墨烯、纳米石墨烯片等),两者均具有高熔点、高硬度、高弹性模量等特性,以其为增强相能够有效提升复合材料的强度和硬度[6]。但非金属颗粒与铝基体的线膨胀系数相差大,界面润湿性差,导致其塑韧性较差,目前的研究主要通过引入Mg、Ti、Cu等金属元素以增加两者之间的润湿性,或者对陶瓷进行表面处理,改善陶瓷/金属的润湿性,从而提升其综合力学性能[7]。但同时也存在工艺复杂、成本增加等问题[8]。金属颗粒(准晶[9]、高熵合金[10]、非晶合金[11])增强相与铝及其合金间具有良好的润湿性和界面相容性,但高温下易发生相变或与铝基体发生反应,失去金属增强颗粒的固有特性。混合颗粒协同强化铝基复合材料的进一步开展,使复合材料强韧化得到了一定提升,但混合颗粒分布均匀化和协同强化机制亟待进一步研究。此外,铝基复合材料强韧性与其冷、热加工工艺的关系仍需进一步澄清。因此,本文立足于国内外研究现状,针对粉末冶金颗粒增强铝基复合材料的研究现状和进展进行了综述,分析了增强相类型、含量、粒径分布和加工工艺等对铝基复合材料组织特征及力学性能的影响,并对其强韧化机制进行了归纳总结,最后对颗粒增强粉末冶金铝基复合材料存在的问题与面临的挑战进行了探讨和展望。希望本文的工作能对进一步研发高性能铝基复合材料提供一定的借鉴和参考。

1 铝基复合材料发展历程

复合材料源于墙体、漆器等生产生活,经历了19世纪后半叶的近代复合材料发展时期,以及20世纪40年代随着玻璃纤维增强塑料问世,而步入的现代复合材料发展阶段[12]。20世纪70年代末纤维增强树脂材料已不能满足比刚度、比强度以及耐热性等方面的需求,基体的选择范围不再局限于非金属材料,轻金属基复合材料应运而生。1978年,SiC纤维增强铝基复合材料成功应用于“哥伦比亚号”飞机[13],为金属基复合材料在工业生产中的应用奠定了基础。虽然纤维、晶须增强相很大程度上提升了材料的力学性能、抗疲劳性等,但纤维在制备过程容易出现损伤或分布不均等问题[14],从而增加了加工难度和生产成本。而颗粒增强金属基复合材料加工方法简单,且价格相对低廉,便于大规模生产,引起了研究者们极大的兴趣[12]。其中铝基复合材料因自身密度低、导热好、膨胀低等优点,成为了金属基复合材料的热门研究方向[15]。到目前已历经几十余载,与现代高技术产业已紧密相连,在航空航天、国防、交通运输等领域的应用比重逐步扩大,如:飞机货仓架、发动机机舱、天线架、飞机导槽、角材、活塞和刹车片等[16-19]。2020年,中科院金属所马宗义团队所研制的SiC颗粒增强铝基复合材料已被应用于嫦娥五号月球探测器钻杆及其结构件中,成功解决了月壤钻杆“无材可用、有材难加工”的困境[20]。

随着铝基复合材料研发的不断推进,其增强相的选择也日益多样化,由前期的纤维、晶须增强扩展到陶瓷颗粒增强,进而利用金属与金属间良好的润湿性,研发了金属颗粒增强铝基复合材料。目前增强颗粒也从单一类型颗粒强化拓展为多种颗粒、多种粒径协同强化,并取得了可喜的进展[21],为我们进一步研究、发展与应用铝基复合材料奠定了基础。

2 粉末冶金工艺

2.1 粉末冶金成型技术

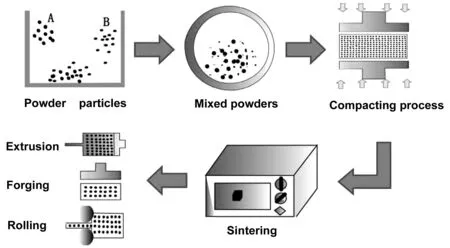

粉末冶金是以金属粉末(或金属粉末与非金属粉末的混合物)为原料,通过成型、烧结或热挤压成型制成金属制品的一种冶金工艺技术。典型的粉末冶金工艺过程如图1所示。它主要包括均匀混粉,固态压制成型,真空或保护气氛下烧结3个步骤,后续可选塑性加工、热处理等工艺。其中成型的目的在于制得具有一定形状、尺寸、密度和强度的压坯[22]。随着粉末冶金技术的发展,粉末冶金成型技术日趋多样化,新的粉末冶金成型技术不断涌现,如:动磁压制技术、高速压制技术、温压成型技术、流动温压技术以及粉末注射成型技术等,但多局限于工艺研究,文献报道甚少,而且研究成果还受专利保护[23-30],目前用于铝基复合材料制备的成型技术仍以传统压制技术、等静压技术和粉末注射成型技术为主。

图1 典型的粉末冶金工艺过程示意图Fig.1 A schematic of typical powder metallurgy process

2.1.1 传统压制技术

传统压制方法是将机械外力经模具传递,对配好的粉末进行施压,通过粉末颗粒的移动和形变来填补较大空隙,同时使颗粒表面氧化膜剥落、破碎,增大颗粒间的接触面积,提高原子间的键合程度,从而形成具有一定形状、密度和强度的压坯。为减小粉末间以及粉末与模壁间的摩擦,增加粉末间的结合,常加入少量润滑剂和粘结剂,以减小试样孔隙率,增加致密度,但同时也相应地引入了杂质。总体而言,该项技术操作简单、设备低廉、生产效率高,适用于工业生产[24-25],所以传统压制技术在粉末冶金成型技术中仍占据主导地位[26]。

2.1.2 等静压技术

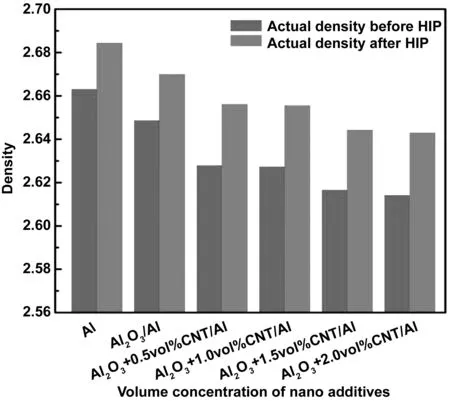

为解决传统压制技术中受力不均、引入杂质、工序繁琐等问题,研究者根据帕斯卡原理开发了等静压技术(IP),通过借助高压泵的作用把流体介质(气体或液体)压入耐高压的钢体密封容器内,高压流体的静压力直接作用在弹性模套内的粉末上,使其在同一时间内各个方向均衡受压,从而获得密度分布均匀且强度较高的压坯。该工艺一般不需要在粉料中添加润滑剂,所以既减少了污染,又简化了工序。此外,该工艺可制备长径比不受限制的产品,如棒材、管材等。等静压技术根据成型和固结温度的高低,又可分为冷等静压(CIP)、温等静压(WIP)和热等静压(HIP)3种不同类型。其中HIP技术实现了成型-烧结一体化在国内发展迅速,已自主研发出不同型号的等静压机,打破了国外技术垄断[23,27]。Zayed等[28]研究了HIP处理前后Al2O3-CNTs增强铝基复合材料的实际密度(图2)和力学性能。结果表明,经过HIP处理后的复合材料密度明显增大,材料硬度和抗压强度也分别提高了67%和60%。相比于传统压制技术,IP技术使粉末冶金制品正朝着高密度、高性能方向发展,但该工艺还存在生产效率较低、设备较贵等不足亟待优化。

图2 HIP技术处理前后Al2O3-CNTs/Al复合材料的实际密度[28]Fig.2 Actual density of Al2O3-CNTs/Al composites before and after HIP treatment[28]

2.1.3 粉末注射成型技术

粉末注射成型技术(PIM)是为解决金属粉末流动性差、难以一次成型的问题,在传统粉末冶金技术的基础上,结合先进塑料注射成型技术所形成的近净成型工艺。它首先将一定比例的热塑性黏结剂与金属粉末均匀混合,制成具有良好流动性的均匀混料,再通过塑料注射成型的方式注入模具中,通过施加均匀的等静压力制备出形状复杂的零构件,最后再对其进行脱脂处理,烧结获得特定形状、无缺陷的零部件。通过该工艺生产的近净成型零件密度高,具有良好的强度和延展性,是一种很有前途的低成本铝基复合材料构件近净成型生产技术。Liu等[29]通过PIM制备了Sn-AlN增强6061Al基复合材料,其相对密度、抗拉强度、伸长率分别为97.5%、157 MPa、9.47%,进一步证实了该项技术的可行性和优越性。近年来,PIM主要被用于生产结构小、精度高、形状复杂的产品,如:医疗器械、通讯设备、枪支等零部件[23-24,30]。

总体而言,传统压制技术、IP技术和PIM技术均有各自的特色和不足,使用者还需根据实际需求采用合适的成型工艺制备铝基复合材料。

2.2 烧结工艺

烧结其目的是通过粉末颗粒间冶金结合,提高样品的致密度,该过程对最终产品的性能起着决定性作用。烧结主要分为固相和液相烧结,前者烧结温度低于其各组成成分熔点的温度,其传质机制限于固相和气相扩散;而后者烧结温度设定在多种组成成分熔点之间,在烧结过程中液相和固相共存,颗粒间的毛细作用力会使液相填充到试样内部的孔隙中,使其致密化,故烧结速度较快、制品强度较高。由于Al的化学活性高,很容易发生氧化形成致密、稳定的Al2O3薄膜,在烧结过程中会阻碍物质的迁移扩散,使得粉末颗粒难以熔合达到致密化。所以铝基粉末烧结常采用液相烧结的方法,烧结前向粉末中添加少量Mg、Sn、Cu、Zr等元素,使它们在烧结过程中形成润湿液相,从而加速烧结过程,提高制品合金化程度[31-33]。目前,适用于铝基复合材料的烧结技术主要分为普通烧结技术和新型烧结技术,后者是在前者的基础上,通过改进加热源、施加外力等作用在较短的时间里使粉体致密化,主要包括微波烧结技术和放电等离子烧结技术等。

2.2.1 普通烧结技术

普通烧结技术是将生坯置于真空或者保护气氛环境中加热,通过对流、热传导或辐射等方式进行热传递,将热量从材料表面传到内部直至达到热平衡[34]。烧结温度、保温时间、保护气氛等条件的选择和控制是烧结工艺的关键。普通烧结技术设备简单、操作方便,但由于加热时间较长,会伴随晶粒长大和能源损耗等问题的产生,且因内外温度梯度易造成烧结体开裂或大幅度变形等缺陷[35]。

2.2.2 微波烧结技术

微波烧结技术(MW)是材料通过吸收微波能转化为材料分子的动能和热能,该技术在材料内部产生的温度梯度很小,使材料可以得到整体、均匀的加热。与普通烧结相比较,它不仅避免了烧结过程中试样开裂或变形等缺陷,而且有效抑制了晶粒的长大[36],还可节能近80%左右。Reddy等[37]应用MW技术制备了非晶Ni50Ti50增强纯铝基复合材料,发现微波不但可去除非晶颗粒上的氧化层,而且可有效阻止颗粒长大。Ghasali等[38]比较了普通烧结和MW两种技术制备的10%(质量分数)VC增强1056Al基复合材料力学性能,其中MW制备的复合材料力学性能更好,抗弯强度和显微硬度分别比普通烧结高出33 MPa和14HV。这主要因为某些选择性区域的界面温度急剧升高,加速了元素的扩散,从而形成Al3V相。但也会导致样品局部发热严重使部分熔融,对力学性能产生不利影响。所以目前该技术还面临着烧结材料种类选择、温度精确控制、热失控等亟待攻克的难题。不过从整体发展状况来看,MW技术从根本上改变了材料烧结工艺的现状,并逐渐朝着实用化方向发展,发展潜力和应用前景十分广阔[34-39]。

2.2.3 放电等离子烧结技术

放电等离子烧结技术(SPS)是将电能和机械能同时赋于烧结粉末的一种新工艺,也是一种低温、快速、高效的材料制备加工技术,其烧结机制是利用强脉冲电流加在粉末颗粒上,使粉末吸附的气体逸散,粉末表面的氧化膜在一定程度上被击穿、破碎,使待烧结粉末得以净化、活化。与此同时,通过脉冲使粉末颗粒接触与未接触部位产生焦耳热,极大地促进粉末颗粒原子间的扩散,从而达到粉末烧结的快速化、均匀化。

总之,在上述烧结工艺中,一般来讲SPS技术所制备的复合材料致密度高、晶粒细小、成分均匀、综合性能优异[40-41]。而MW技术也具有自身的独特优势。Ghasali[42]分别采用传统烧结、MW和SPS 3种技术制备了纳米石墨烯片-碳纳米管(GNPs-CNTs)增强纯铝基复合材料,结果表明,通过SPS制备的复合材料致密度最高,而MW制备的复合材料显微硬度最大(见图3),作者把它归因于MW烧结温度高,碳材料吸收微波能量好,共同导致了Al4C3的生成,提高了材料硬度。需要注意的是上述3种烧结技术所采用的温度不同,分别为700,600和450 ℃。所以研究者需根据材料性能需求选择合适的烧结技术和温度。

图3 GNPs-CNTs/Al复合材料的力学和物理性能:(a)显微硬度;(b)相对密度[42]Fig.3 Mechanical and physical properties of GNPs-CNTs/Al composites: (a) microhardness; (b) relative density[42]

3 铝基复合材料增强相的选择

颗粒增强金属基复合材料中,基体主要起到传递、均衡载荷作用,而增强相则主要起承载和特定性能,如:耐磨、抗疲劳、耐高温性等。因此,针对特定性能材料的研发,增强相的选择尤为重要。目前研究较多的为陶瓷颗粒增强相,碳纳米颗粒增强铝基复合材料日益增多,增强相的选择范围也逐步从非金属颗粒扩展到金属颗粒,从单一组分颗粒拓展为混合颗粒协同增强。

3.1 非金属颗粒增强相

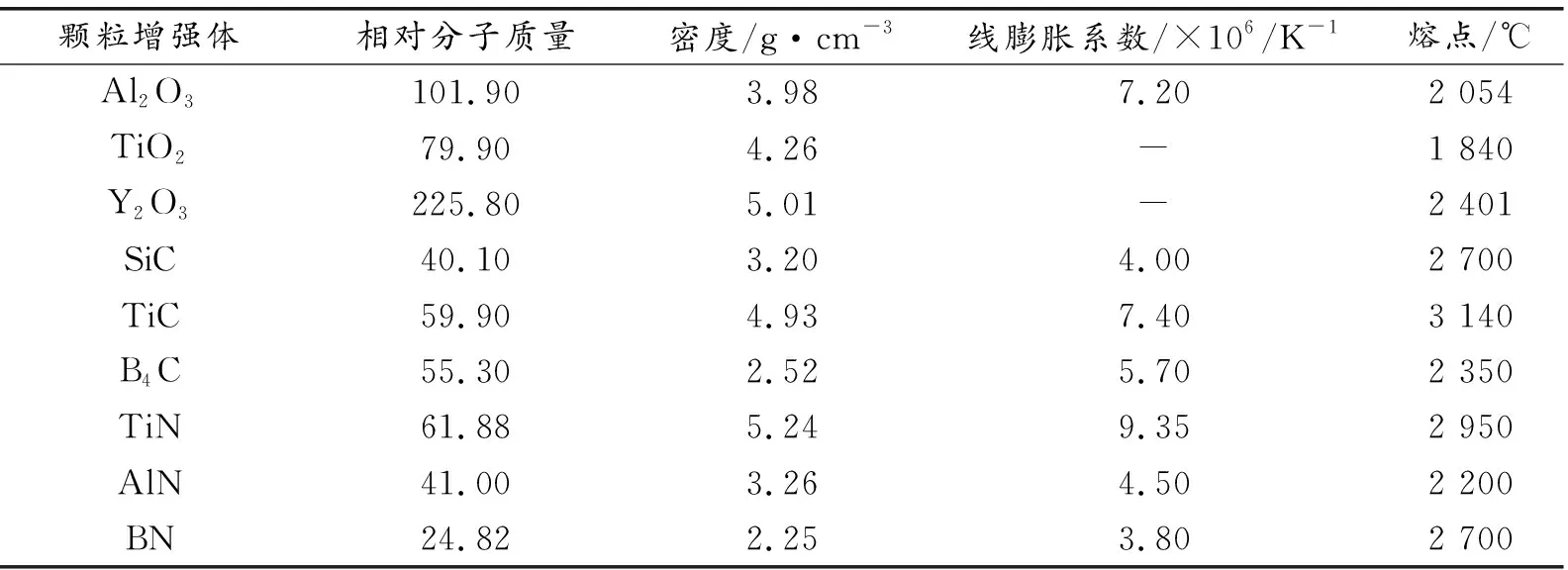

非金属颗粒增强相主要包括陶瓷颗粒增强相和碳纳米材料增强相。常见陶瓷颗粒增强相有氧化物、碳化物、氮化物等,其物理特性如表1所示[7,43]。碳纳米材料增强相主要包括CNTs、石墨烯和GNPs等。目前,国内外对于非金属颗粒增强铝基复合材料的研究已日趋成熟,主要集中在颗粒种类、含量、尺寸、界面结合和加工工艺对铝基复合材料微观结构和性能的影响上。

表1 常见陶瓷颗粒增强相的种类及物理性能[7,43]Table 1 Types and physical properties of common ceramics particle reinforcements[7,43]

3.1.1 氧化物

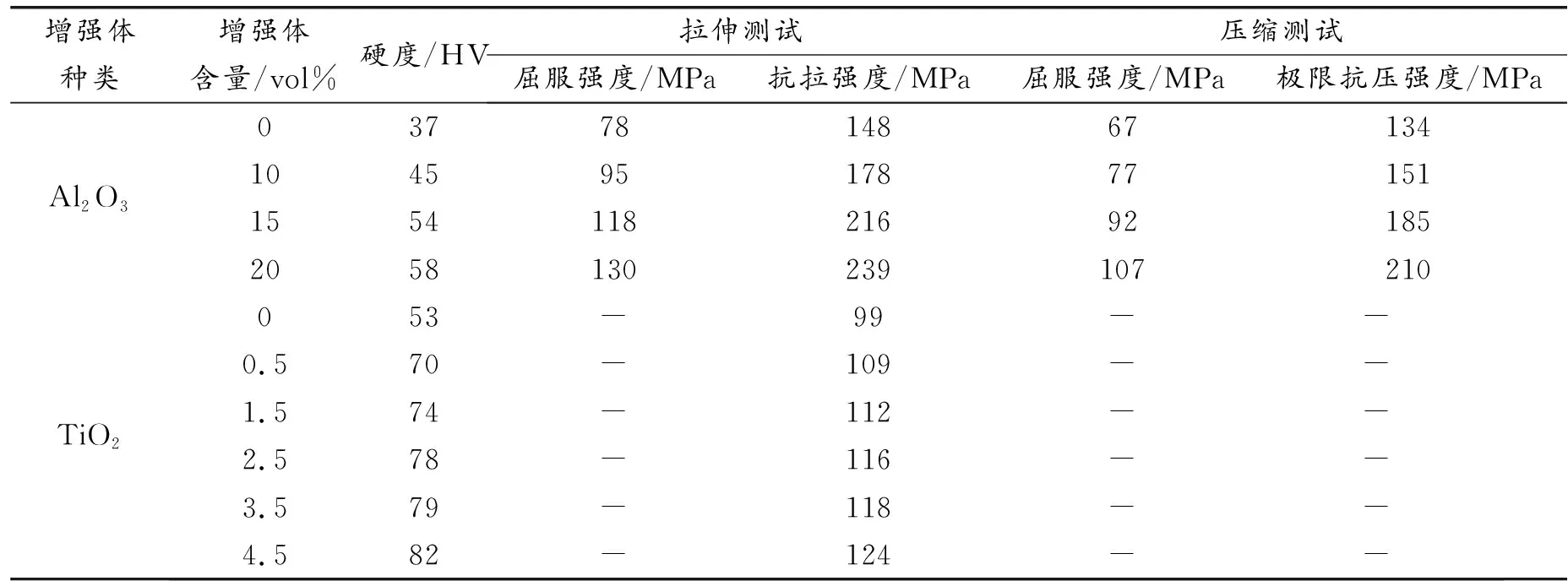

常用氧化物颗粒增强相主要有Al2O3,TiO2等,其中Al2O3颗粒具有耐高温、耐磨损、高硬度、化学稳定性好、成本低等特点,成为颗粒增强相首选材料之一[1]。Zamani等[44]采用传统粉末冶金方法制备了纳米Al2O3颗粒增强铝基复合材料,分析了Al2O3含量对铝基复合材料微观组织及力学性能的影响。研究表明,随着Al2O3含量的增加,复合材料的硬度和强度均得到了不同程度的提高(见表2)。该复合材料力学性能提高的主要原因为增强相在基体内的均匀分布,起到了位错钉扎作用,有效阻止了晶粒滑移,但同时不可避免地增加了材料的脆性。Nassar[45]等对不同含量纳米TiO2颗粒增强铝基复合材料的磨损性和力学性能进行了研究,也得到了类似的增强规律(如表2所示),并把它归因于TiO2颗粒阻碍了复合材料中基体的位错运动并使得晶粒细化。

此外,由于Al2O3颗粒与铝基体的润湿性差,影响了增强相与基体间的界面结合。为解决该问题,Yu等[46]通过烧结Al和CuO粉末,原位反应生成了Al2O3增强Al-Cu基复合材料,相比于外加颗粒增强的方式,原位生成增强颗粒与基体的界面更干净,结合强度更好。经沉淀强化和时效处理后,复合材料的硬度、弯曲强度和韧性均有所提高,分别为114HV 、425 MPa、14.9 J/cm2。

表2 不同含量Al2O3和TiO2增强铝基复合材料力学性能[44-45]Table 2 Mechanical properties of aluminum matrix composites reinforced with different contents of Al2O3 and TiO2[44-45]

3.1.2 碳化物

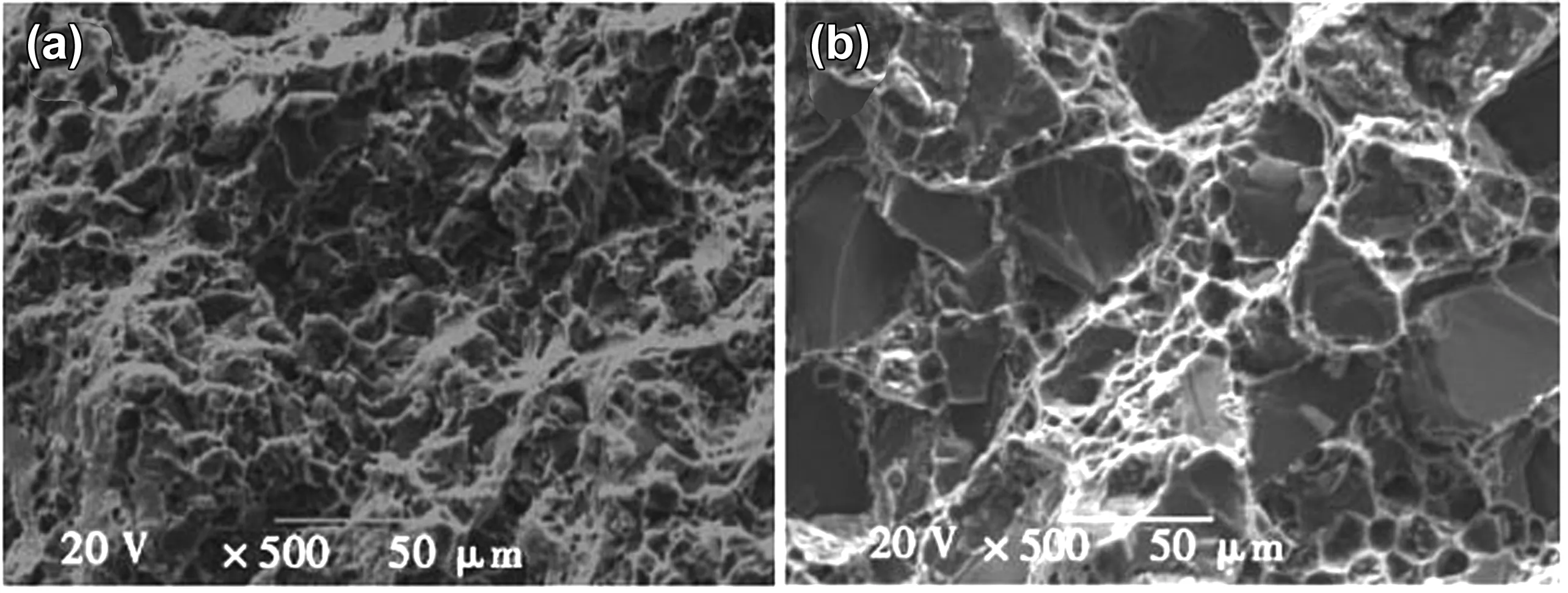

碳化物具有耐高温、耐磨和耐腐蚀性能,是另一类常用陶瓷颗粒增强相,其中SiC颗粒最为常见。郭向沛等[47]用常规的粉末冶金法制备了35%(体积分数)SiC颗粒增强6061Al基复合材料,研究了颗粒尺寸对复合材料力学性能的影响规律(表3)。研究表明,当SiC颗粒尺寸逐渐增大时,复合材料的抗拉强度逐渐减小,其拉伸断裂机制也由基体材料的开裂以及增强相与基体界面的撕裂向SiC颗粒解理断裂过渡(如图4)。其他学者[4,48-49]对不同粒径SiC颗粒增强铝基复合材料的研究也得到了类似结果,即在增强相颗粒分散均匀的前提下,复合材料的力学性能随着增强颗粒粒径的减小而增大。这一方面归因于粒径的减小使基体的应变梯度增大,导致基体中大量位错释放,从而显著提升复合材料的力学性能。另一方面小粒径颗粒有助于填充基体颗粒间的孔隙,降低界面的应变局域化和应力集中,同时增加了表面活性原子数目,使表面扩散和烧结更容易进行,进一步促进了复合材料的致密化,从而提升了材料的强韧性。但当颗粒尺寸降至纳米量级时则容易发生团聚,导致复合材料强化效果降低。目前主要采用多尺度的颗粒共同增强的方式来缓解纳米颗粒团聚问题[50]。

图4 不同尺寸SiC颗粒增强6061Al基复合材料拉伸断裂形貌: (a) 7.5μm SiC;(b) 40μm SiC[47]Fig.4 Tensile fracture morphology of SiC particle reinforced 6061Al composites with different sizes: (a) 7.5μm SiC; (b) 40μm SiC[47]

Table3RelationshipbetweenSiCparticlesizeandmechanicalproperties[47]

SiC颗粒尺寸/μm7.5152540抗拉强度/MPa279233209191

除增强相颗粒尺寸、含量对材料性能有重要影响外,合适的制备及热处理工艺也会对材料性能起决定性作用。毛强[51]以质量更轻的B4C为增强相,以Al-Zn-Mg-Cu系合金粉末为基体,通过冷压成型-二次氩气保护烧结(640 ℃预烧结-950 ℃复烧结)-挤压-固溶时效处理制备了硬度为293.9HV,抗压强度为1 172.41 MPa的超高强度的B4C颗粒增强Al-Zn-Mg-Cu合金复合材料。郝世明等[52]研究了热处理参数对30%(体积分数)SiC颗粒增强2024 Al基复合材料微观组织和力学性能的影响。结果表明,当固溶处理温度为505 ℃时,复合材料中可溶相充分回溶,力学性能达到最佳,抗拉强度和硬度分别为242 MPa和97 HB。随着时效时间的增加,复合材料析出棒针状纳米Al2CuMg相尺寸逐渐增大,数量增多。其中长度为100~150 nm的针状纳米析出相弥散分布于基体,有效阻止了位错运动,使得SiC增强2024 Al基复合材料的硬度从82 HB提高到104HB。通过分析确定了最佳热处理工艺为505 ℃固溶处理2 h-水淬-190 ℃人工时效处理7~10 h。

碳化物颗粒与铝基体的界面结合同样是其复合材料所要解决的关键问题。为此研究者对碳化物/金属界面润湿性和界面反应机制展开了大量研究。李云平[53]应用新型化学涂层工艺,成功地制备出了Ni涂层SiC粉末,涂覆后的SiC颗粒与基体的结合更加牢固,孔隙率更低,从而使10%(质量分数)SiC(Ni)颗粒增强铝基复合材料在室温的断裂强度比相同含量SiC颗粒增强铝基复合材料增加了2.82%,在400 ℃时增加了28.6%。左蕊[54]等研究发现添加不同含量的Si元素,可以抑制不同烧结温度下的Al/SiC界面反应。此外,除了Si元素,Mg、Ti、Cu等合金元素也可有效改善Al/SiC的润湿性和界面反应[55]。

除通过引入新元素改善界面问题外,还可通过控制烧结工艺控制界面反应。Wang等[56]利用SPS技术有效控制了Ti3AlC2增强纯铝基复合材料界面产物的尺寸和数量。研究结果表明,烧结温度为620 ℃ 时,反应生成平均直径约为79 nm的TiAl3晶须,它不仅可以增强材料间的界面结合,提升复合材料的强度(UTS=179.7 MPa),同时还提高了材料的塑性(δ=17.5%)。当烧结温度升高到640 ℃ 时,界面反应严重,生成的TiAl3晶须平均直径长大到850 nm,它虽然显著提升了材料强度(UTS=222.6 MPa),但也降低了该材料的塑性(δ=9.1%)。

此外,利用物理化学方法对陶瓷颗粒进行清洗,减小金属陶瓷体系的接触角,也可改善陶瓷金属体系的润湿性,但是该工艺过程复杂且成本较高[8]。

3.1.3 氮化物

氮化物(AlN、BN、TiN等)因自身密度低、硬度高以及良好的化学稳定性和耐磨性也常用于增强相。Sweet等[57]研究了两种尺寸AlN颗粒增强的2系铝合金复合材料。结果表明,AlN添加可以提高生坯强度,但由于AlN颗粒的添加降低了粉末的流动性使其压坯密度也会随之降低。此外研究还发现,当AlN含量>5%(体积分数)时,粗颗粒AlN增强的复合材料分散性、致密度和力学性能均优于较细AlN颗粒增强的复合材料,其主要归因于粗颗粒分散均匀,以及良好的烧结性和高的致密度。Reddy等[58]采用MW技术和热挤压技术相结合的工艺,制备了BN颗粒增强纯铝基复合材料。分析了BN颗粒含量(0.5%、1.0%、1.5%(体积分数))对复合材料力学性能的影响。结果表明,随着BN颗粒含量的增加,材料力学性能呈上升趋势,当含量为1.5%(体积分数)时,BN颗粒增强纯铝基复合材料力学性能达到最好。相比于热挤压后的纯铝,硬度、抗压屈服强度和抗拉屈服强度分别提高了137.8%、64.1%和37.1%,但同时延展性降低了45%。其强度提升主要归因于BN颗粒的弥散强化作用,以及良好的界面结合。但与此同时,增强体颗粒周围产生的应力集中也导致了材料塑性的降低。

3.1.4 碳纳米材料

石墨烯、GNPs及CNTs等碳纳米材料均具有超高强度、 高弹性模量以及良好的导热性能[59],成为了最具潜力的理想增强相材料。但由于三者的比表面积大,容易发生团聚[60],其分散性成为该类复合材料制备过程中首要解决的难题[61]。为实现其在基体中均匀分散,研究人员尝试了多种方法,如:搅拌摩擦法[62-63]、球磨[64-65]、片状粉末冶金法[66-67]、粉末组装法[68]等。大量研究结果表明,粉末冶金法是制备碳纳米材料增强金属基复合材料最合适的工艺之一。

表4 不同含量石墨烯增强7055Al和CNTs增强纯铝基复合材料的力学性能 [69-71]Table 4 Mechanical properties of graphene/7055Al and CNTs/Al composites reinforced with different contents [69-71]

Tian等[69]通过SPS制备了石墨烯增强7055Al基复合材料,研究了石墨烯含量对其复合材料力学性能的影响(如表4所示)。结果表明,当石墨烯含量达到1%(质量分数)时的力学性能最好,与7055Al相比,维氏硬度从131.5HV增加到151.2HV,屈服强度和抗压强度也分别提高了34.9%和22.1%。当含量超过1%(质量分数)时,则加剧了团聚,烧结后的石墨烯会部分转化为石墨,反而失去了强化效果。

Guo等[70]通过SPS和高应变率热轧技术制备了CNTs增强纯铝基复合材料,CNTs含量与复合材料的力学性能的关系见表4。结果表明,复合材料性能的提升不仅来源于CNTs自身特性,而且CNTs的加入显著降低了系统的层错能,增大了层错密度,以此达到了CNTs和层错的协同强化效果,从而使复合材料表现出较高的强度(378 MPa)和良好的延展性(17.1%)。而Xie等[71]为提高CNTs的清洁度和分散性,并减少块状杂质的数量。首先将CNTs和纯铝混合粉末进行酸化+羧化预处理,然后通过超声分散、磁力搅拌和真空干燥等工序制备出了CNTs-Al混合粉末,最后采用粉末冶金法制备了不同含量的CNTs增强铝基复合材料。研究发现,随着CNTs含量的增加,铝基复合材料的强度增加(见表4)。当CNTs含量高于1%(质量分数)时,复合材料的强度几乎保持不变,但塑性明显降低。当CNTs含量为0.5%(质量分数)时,它既提高了复合材料的强度(σ0.2=127.6 MPa,σb=178.1 MPa),又保留了自身塑形(δ=19.1%),实现了强度和韧性的兼顾。同时发现CNTs长径比对复合材料力学性能几乎没有影响,进一步证实了CNTs增强铝基复合材料的强化机制是以弥散强化为主。

综合以上研究发现,复合材料的力学性能并非与增强相的含量成正比。适量增强相颗粒的添加即可达到良好的强化效果,而过量的添加则会使增强颗粒发生团聚,还会造成材料孔隙率的增加,导致其力学性能下降。目前增强相含量的添加还没有量化标准,需通过实验探究出最佳含量,发挥增强颗粒钉扎位错,阻碍晶界、亚晶界移动协同强化作用,从而获得综合性能优异的铝基复合材料。

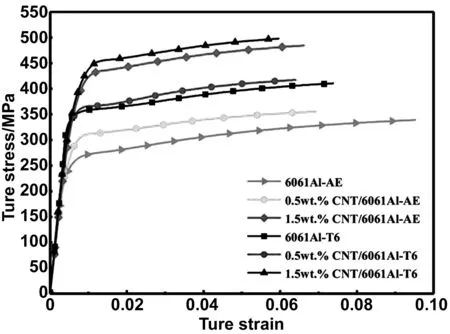

为进一步提升CNTs增强铝基复合材料的力学性能,Chen等研究了T6热处理对不同含量CNTs增强6061Al基复合材料的力学性能,其真应力-应变曲线[72]如图5所示,CNTs增强6061Al基复合材料经过T6热处理后的力学性能显著提升,这归因于多种机制的协同强化,如沉淀强化、晶粒细化强化、CNTs的载荷传递行为,尤其是CNTs诱导的背应力强化和应变硬化。

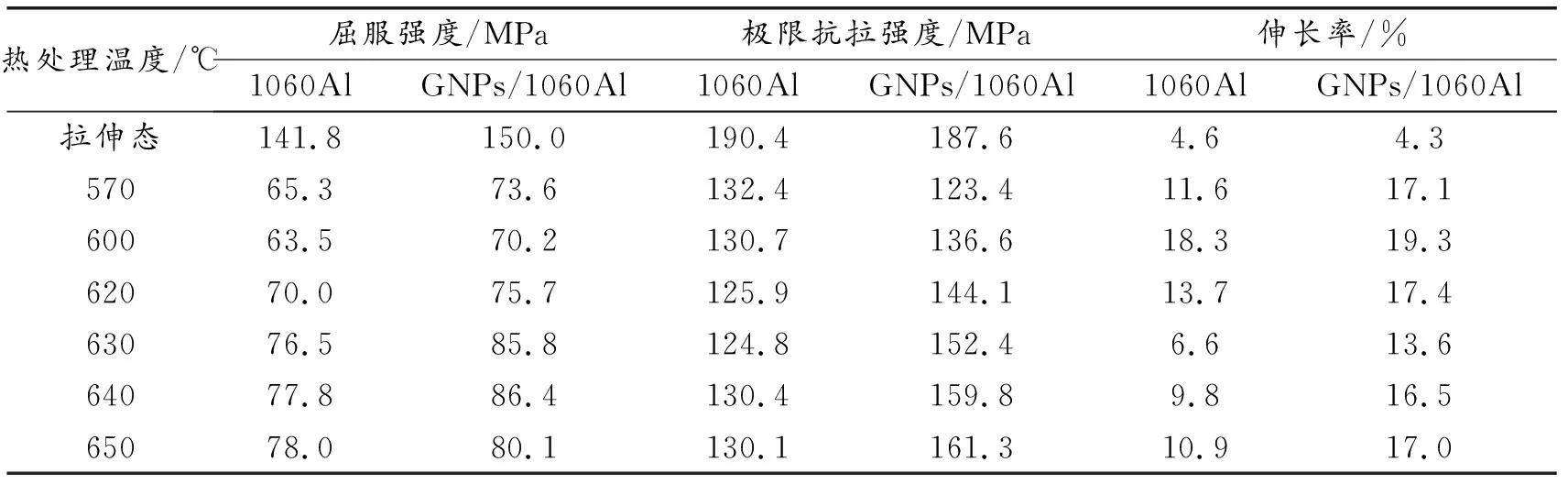

Li等[73]研究了退火温度对粉末冶金法制备的2.0%(质量分数)GNPs增强1060Al基复合材料微观组织、力学性能(如表5)和断裂行为的影响。研究表明,高温退火过程中晶粒长大和位错密度降低导致退火后材料强度明显下降。此外,退火态材料随着退火温度的升高,强度呈现增加趋势,这主要归因于随着退火温度的提高,GNPs与1060Al之间的界面结合强度提升,进而提高了复合材料的强度。研究者还定量分析了不同界面反应状态下的强化效率,为优化界面控制,制备高性能GNPs增强铝基复合材料提供了新的思路。

图5 CNTs增强6061Al基复合材料热处理前后真应力-应变曲线[72]Fig.5 True stress-strain curves of CNTs/6061 Al composite before and after heat treatment[72]

表5 1060Al和GNPs增强1060Al基复合材料在不同退火温度下的屈服强度、极限抗拉强度和伸长率[73]

3.2 金属颗粒增强相

为不断提升铝基复合材料的结构和功能特性,准晶、非晶合金、高熵合金等金属颗粒以其独特的显微组织结构以及优异的力学特性,成为增强相的新宠。金属颗粒增强相比非金属颗粒界面润湿性好,结合强度高,但仍存在稳定性差,烧结温度受限,成本高昂等问题,目前相关研究还处于探索阶段,主要集中在制备工艺、成分设计和力学性能上,相关强化机制有待于进一步探究[21]。

3.2.1 准晶增强相

准晶(QC)是不同于晶体与非晶体的凝聚态物质,具有高硬度和良好的耐磨、耐腐蚀性。但由于其固有脆性,目前尚不能作为基础结构材料,常利用其与软基体复合,从而达到强化作用。其中以Al-Cu-Fe准晶合金作为增强相的研究较多,主要由于它无毒、价格低廉易于获取。Shadangi等[74]通过机械研磨(MM)和SPS工艺制备了40%(体积分数)的Al62.5Cu25Fe12.5准晶增强6082Al基复合材料。实验结果表明,QC和基体的界面反应生成了金属间化合物Al2Cu,它不仅可以细化晶粒,还能有效抑制界面裂纹的形成,通过直接强化和间接强化两种方式显著提高了复合材料的力学性能(σs=519 MPa,σb=639 MPa),比Lityńska-Dobrzyńska[75]采用真空热压法制备的60%(质量分数)Al65Cu20Fe15雾化粉末增强铝基复合材料压缩屈服强度和抗压强度分别提升了69%和75%。

Qi等[76]采用热压法制备了Al65Cu20Cr15准晶颗粒增强纯铝基复合材料,发现材料硬度随着增强颗粒体积分数的增加而增加,当Al65Cu20Cr15准晶含量达到25%(体积分数)时,硬度达到最大值(1200HV),当含量继续增大时,QC颗粒在基体中的分布逐渐变得不均匀,导致硬度有所下降。此外,研究还发现热压温度的选择与调控对基体与增强相间的界面反应起着关键性作用,当热压温度达到700 ℃时析出相为Al2Cu,硬度达到最大。其强化机制归结为QC颗粒对铝基体的强化作用以及基体中析出物的弥散强化作用。

3.2.2 高熵合金增强相

高熵合金(HEA)是由五种或五种以上元素按等原子或近等原子比构成的固溶体合金,其良好的热稳定性、导热性和高强度等优异性能[77],成为材料研究者们关注的热点,以此为增强相的铝基复合材料的研究也日益增多。

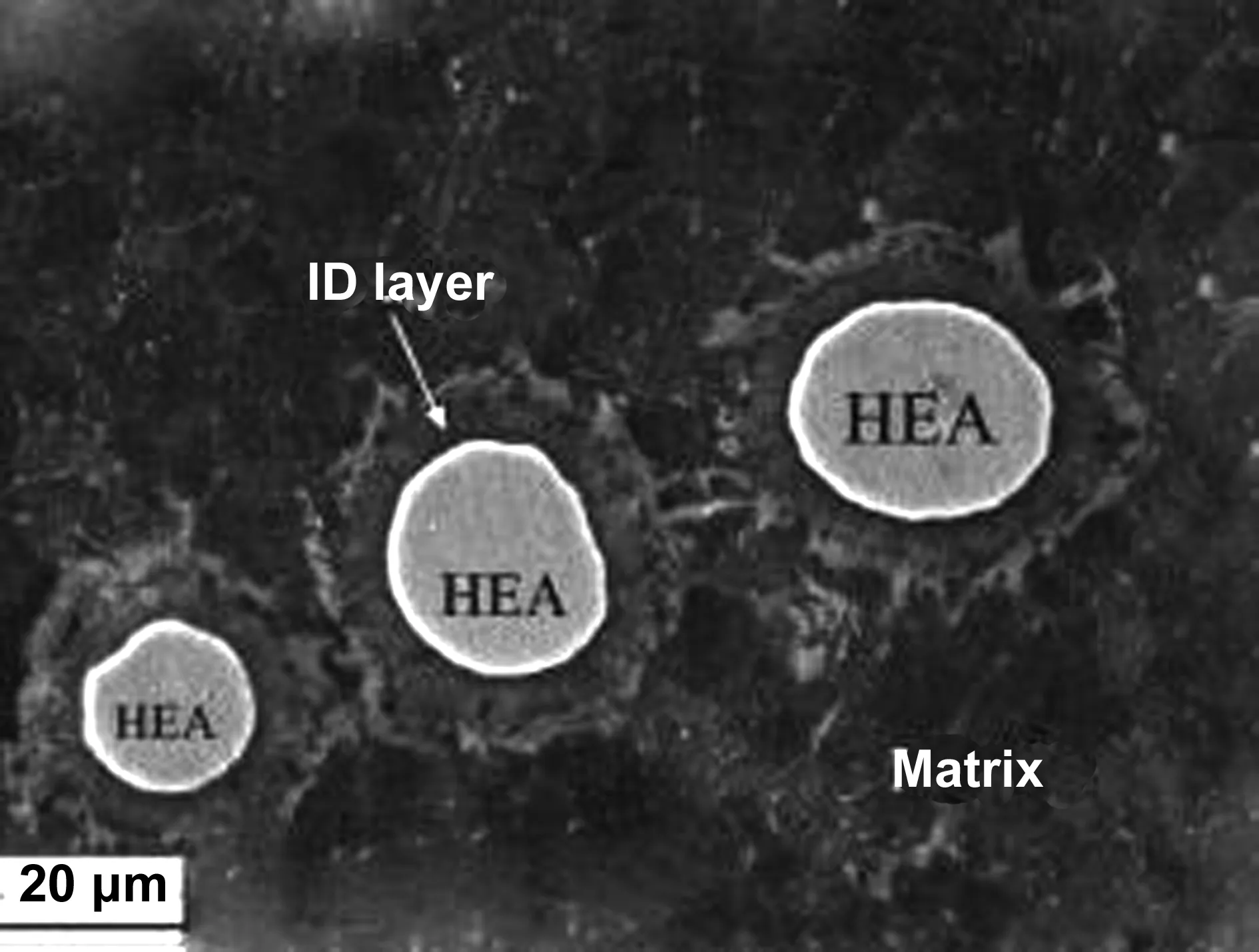

Wang等[78]通过机械合金化制备了不同含量FeNiCrCoAl3-2024Al混合粉末,然后采用热压和热挤压相结合的方法对其进行固结。研究表明,球磨有助于细化晶粒,当基体中加入70%(质量分数)球磨后的含40%(质量分数)FeNiCrCoAl3-2024Al混合粉末时,复合材料的抗压强度最好,可达710 MPa,是未球磨2024Al强度的2倍,但塑性明显下降,其主要归因于FeNiCrCoAl3高熵合金颗粒以及Al2Cu、Al3Fe等第二相的形成提升了基体材料强度,但同时Al3Fe相属于硬脆相,在提升强度的同时会造成塑性大幅度的降低。Yuan等[79]同样以2024Al为基体,通过SPS制备了CoCrFeMnNi增强2024Al基复合材料,并对其微观结构进行了分析,发现复合材料由基体、互扩散层(ID)(如图6所示)和HEA颗粒组成。在局域高温下,ID层将受到增强颗粒扩散反应的影响,将扩散层分为元素分布不同的内外两层,这与元素的扩散系数和扩散方式有关。同时由于颗粒增强和ID层的存在,复合材料硬度(131HV)相比于基体材料提高了63.7%。

图6 CoCrFeMnNi/2024Al复合材料的SEM图像[79]Fig.6 SEM image of CoCrFeMnNi/2024Al composite[79]

表6 不同体积分数CuZrNiAlTiW高熵合金颗粒增强纯铝基复合材料的力学性能[80]

Wang等[80]通过机械合金化获得了体心立方高熵合金CuZrNiAlTiW颗粒,采用SPS技术制备了不同含量CuZrNiAlTiW增强纯铝基复合材料。通过XRD、FESEM和EDS分析发现CuZrNiAlTiW原位生成了有序体心立方固溶体相(B2)和WAl12相,并进一步探究了析出相的尺寸、含量及其分布等对复合材料力学性能的影响(如表6所示)。结果表明,随着增强相含量的增加,复合材料硬度随之升高,其中当CuZrNiAlTiW的含量为10%(体积分数)时,发现了明显的核壳结构,有效地提高了复合材料的力学性能(σs=258 MPa,δ=7.23%)。当CuZrNiAlTiW的含量增加到20%(体积分数)时,该复合材料的断裂强度可达544 MPa,约为纯铝基体的5倍,这主要因为Al基体中CuZrNiAlTiW体心立方颗粒的析出量增多,尺寸和分布也更加均匀,进一步提高了复合材料的强度。当CuZrNiAlTiW的含量为30%(体积分数)时,复合材料的平均显微硬度达到331HV,约为纯铝(34HV)的10倍,这归因于富集NiAl的B2相和WAl12相的原位析出强化以及较大的晶格畸变。

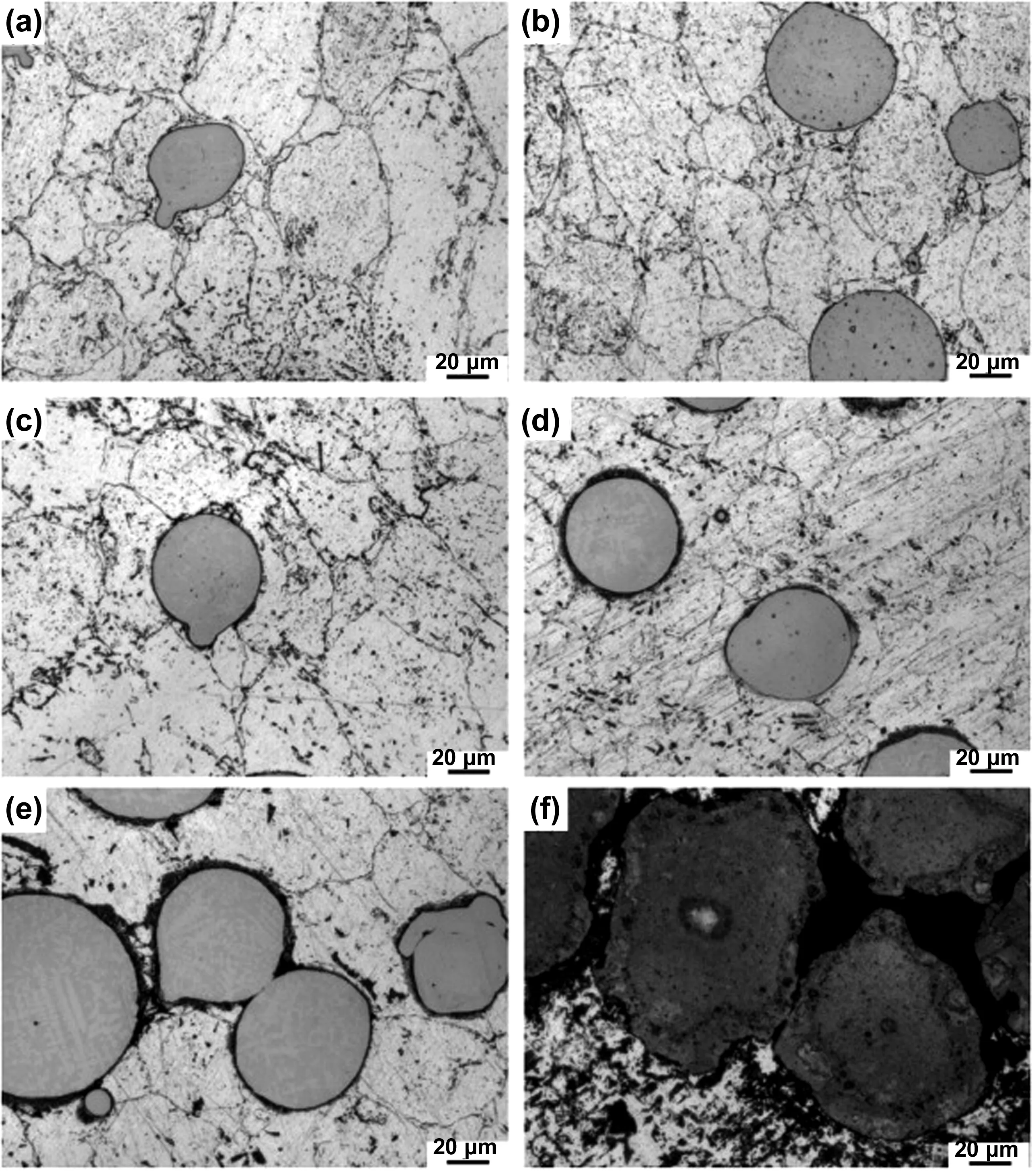

Yuan等[81]系统研究了不同热处理条件对Al0.6CoCrFeNi高熵合金颗粒增强5052Al基复合材料界面及力学性能的影响。研究表明,复合材料经过热处理后,高熵合金颗粒的原子会发生不同程度的扩散形成核壳结构的界面层如图7所示。由图7(c)-(e)可知,在500 ℃热处理条件下,界面扩散层的厚度随着保温时间的延长而增加,其中保温12h所形成的不连续界面扩散层的复合材料硬度(178HV0.05)明显高于保温24h所形成的完整界面层硬度(155HV0.05),其原因在于不连续界面扩散层比完整界面扩散层更容易阻碍位错运动,导致位错累积和应力集中,从而明显提高复合材料的硬度。而随着热处理温度的升高,界面扩散层增厚,复合材料硬度增加。在500 ℃以下热处理时,温度低,没有达到原子扩散激活能,界面反应较弱,使得界面结合程度差,从而导致复合材料硬度降低。综合以上研究结果可通过优化热处理工艺,获得合适的扩散层厚度以提升复合材料的综合性能。此外,研究者[82]还发现双相HEA与单一面心立方和体心立方HEA相比兼有高强度和良好塑性,是一种理想的颗粒增强相候选材料。

3.2.3 非晶颗粒增强

非晶合金结构类似于玻璃无固定形态,内部没有位错、层错、晶界等晶体缺陷,但其塑性太差,阻碍了非晶合金在工程材料领域的应用发展,研究者发现将非晶合金作为增强相加入到铝基体中,可以得到综合性能优异的复合材料[83]。

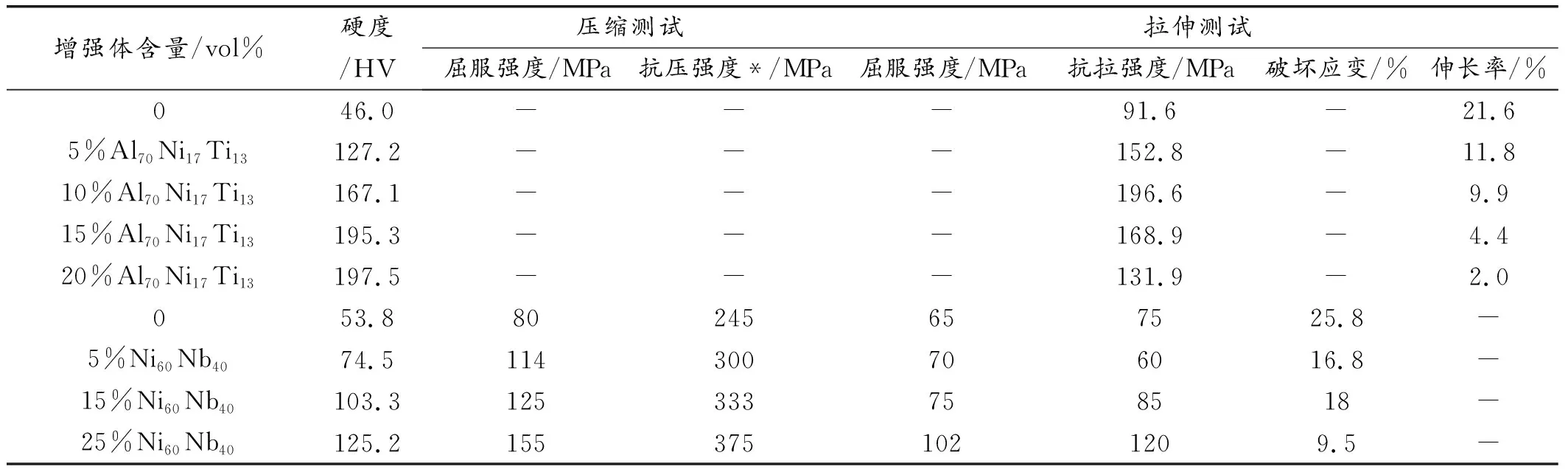

非晶颗粒在Tg-Tx温度范围内(Tg:玻璃转变温度,Tx:晶化温度)会表现出粘滞行为,在此区间压制可以形成低孔隙率或零孔隙率的复合材料。周翔等[84]采用接近Tx附近的烧结温度进行无压烧结-热压工艺制备了Al70Ni17Ti13非晶颗粒增强纯铝基复合材料,研究了增强相含量对纯铝基复合材料力学性能的影响(如表7所示)。结果表明,随着非晶颗粒含量的增加,复合材料硬度逐渐增大,当Al70Ni17Ti13含量达到20%(体积分数)时,硬度由纯铝的46HV0.01提高到197.5HV0.01。而抗拉强度呈现先增大再减小的趋势,主要因为随着非晶颗粒体积分数的增加,颗粒团聚增多,脱落现象明显,导致复合材料塑性降低,并且材料的断裂方式也逐渐由韧性断裂转变为脆性断裂。当非晶粉末含量为10%(体积分数)时,抗拉强度达到最大值196.6 MPa,相比纯铝抗拉强度性能提升了113%。

图7 不同热处理条件下Al0.6CoCrFeNi/5052Al复合材料的金相图像:(a)原始样品; (b) 350 ℃+ 24 h; (c) 500 ℃+ 12 h; (d) 500 ℃+ 24 h; (e) 500 ℃+48 h; (f) 600 ℃+ 24 h[81]Fig.7 Metallographic images of Al0.6CoCrFeNi/5052Al composites under different heat treatment conditions: (a) original sample; (b) 350 ℃+ 24 h; (c) 500 ℃+ 12 h; (d) 500 ℃+ 24 h; (e) 500 ℃+48 h; (f) 600 ℃+ 24 h[81]

表7 不同非晶合金颗粒增强纯铝基复合材料的力学性能[84-85]Table 7 Mechanical properties of pure aluminum matrix composites reinforced by different amorphous alloy particles[84-85]

*由于设备的限制,压缩试验在45%~50%的应变下停止。报告的抗压强度(UCS)值为45%~50%应变。

Jayalakshmi等[85]采用微波辅助快速烧结和热挤压工艺制备了不同含量的Ni60Nb40非晶颗粒增强纯铝基复合材料,实现了不改变非晶增强性质的有效合成,并且保证了增强相均匀分布的同时无界面反应的产生。所制备的复合材料的硬度和抗压强度(见表7)随Ni60Nb40含量的增加而增加,当Ni60Nb40含量达到25%(体积分数)时,复合材料的抗拉强度显著提高了60%,其主要原因在于Ni60Nb40自身高硬度和高强度。

上述工作对金属增强颗粒的含量、界面结合、加工工艺与力学性能的关系做了深入探讨,其中含量对复合材料力学性能的影响规律与非金属颗粒增强相吻合,并且界面问题也得到了较好的解决,这主要归因于以下两点:(1)金属与金属表面更容易通过金属键结合;(2)铝基体化学性质活泼,高温下易与金属颗粒增强相发生原位反应生成金属间化合物,从而形成稳定的冶金结合。同时,金属间化合物的形成也起到了二次增强作用。然而,金属颗粒增强铝基复合材料也存在诸如非晶颗粒稳定性差,烧结温度受限,QC颗粒种类众多但多有毒性,高熵合金颗粒成分体系受限、价格昂贵等问题,在一定范围内限制了金属颗粒增强铝基复合材料的制备、应用与发展。

3.3 混合颗粒协同增强

单一颗粒增强相在提升复合材料强度的同时,往往伴随着其塑韧性的大幅降低。为了能够兼顾这两方面性能,材料研究者们将目光投放到混合颗粒协同增强方式上,利用多种增强相的协同作用更好地提高材料的综合性能[86]。

表8 Al2O3含量对Al2O3-CNTs增强纯铝基复合材料硬度和压缩性能的影响[87]Table 8 Effect of Al2O3 content on hardness and compressive properties of Al2O3-CNTs/Al composites[87]

杨旭东等[87]采用粉末冶金与热挤压工艺相结合的方法制备了CNTs -Al2O3混合颗粒增强纯铝基复合材料。研究者首先利用原位化学气相沉积法解决了CNTs团聚问题,然后研究了球磨时间以及Al2O3含量对复合材料力学性能的影响(如表8)。研究结果表明,球磨可以改善增强颗粒在基体中的分散性,其中球磨3h时,CNTs和Al2O3颗粒在基体中均匀分散。当CNTs的含量一定时,通过加入不同含量Al2O3颗粒,分析得到CNTs(1.5%)-Al2O3(4%)(质量分数)增强纯铝基复合材料力学性能最好(硬度为112.1HV,屈服强度为416 MPa),其硬度和强度分别是纯铝的2.8倍和4.5倍。然而,最佳的两相含量及其协同强化机制仍有待进一步探索。

Tang等[88]利用粉末冶金法制备了SiC-不锈钢混合颗粒增强6061Al基复合材料,为提升复合材料的综合力学性能。研究者考察了不同时效条件对复合材料力学性能的影响,并分析了该复合材料的变形机制。结果表明,在180 ℃时效6h后,增强相含量为9% SiC-6%(质量分数)不锈钢颗粒增强的复合材料力学性能达到最佳(σb=346 MPa,δ=17.8%),相比于SiC增强纯铝基复合材料伸长率提升了12%。通过断口形貌分析得出SiC颗粒增强纯铝基复合材料形变后界面附近出现高位错密度导致过早断裂,而混合协同增强铝基复合材料载荷能有效传递到不锈钢颗粒上,进而提高了延展性。

表9 不同混合协同增强铝基复合材料的力学性能[89-90]Table 9 Mechanical properties of aluminum matrix composites reinforced by different mixtures[89-90]

Khan等[89]采用SPS技术分别制备了0.1%(质量分数)GNPs和1.0%(质量分数)B4C单一增强铝基复合材料以及0.1%(质量分数)GNPs-1.0%(质量分数)B4C混合协同增强铝基复合材料,并比较了所制备样品在不同条件下的力学性能(如表9)。结果表明,随着GNPs和B4C的加入,单一增强材料和混合协同增强材料的硬度相比于制备态6061Al分别提升了18%、27%和33%。在T6状态下,硬度分别提高63%、80%和84%。拉伸测试结果与硬度测试结果一致,6061Al和复合材料都具有优异的延展性。在T6条件下,GNPs-B4C增强6061Al基复合材料的强度最高(σs=252 MPa,σb=292 MPa)。通过微观结构观察分析,揭示了材料硬度提升的主要原因为GNPs被包裹锚定在晶界处,限制了基体晶粒长大,而强度的提升归功于GNPs和B4C颗粒的协同作用极大地限制了变形抗力和裂纹扩展。

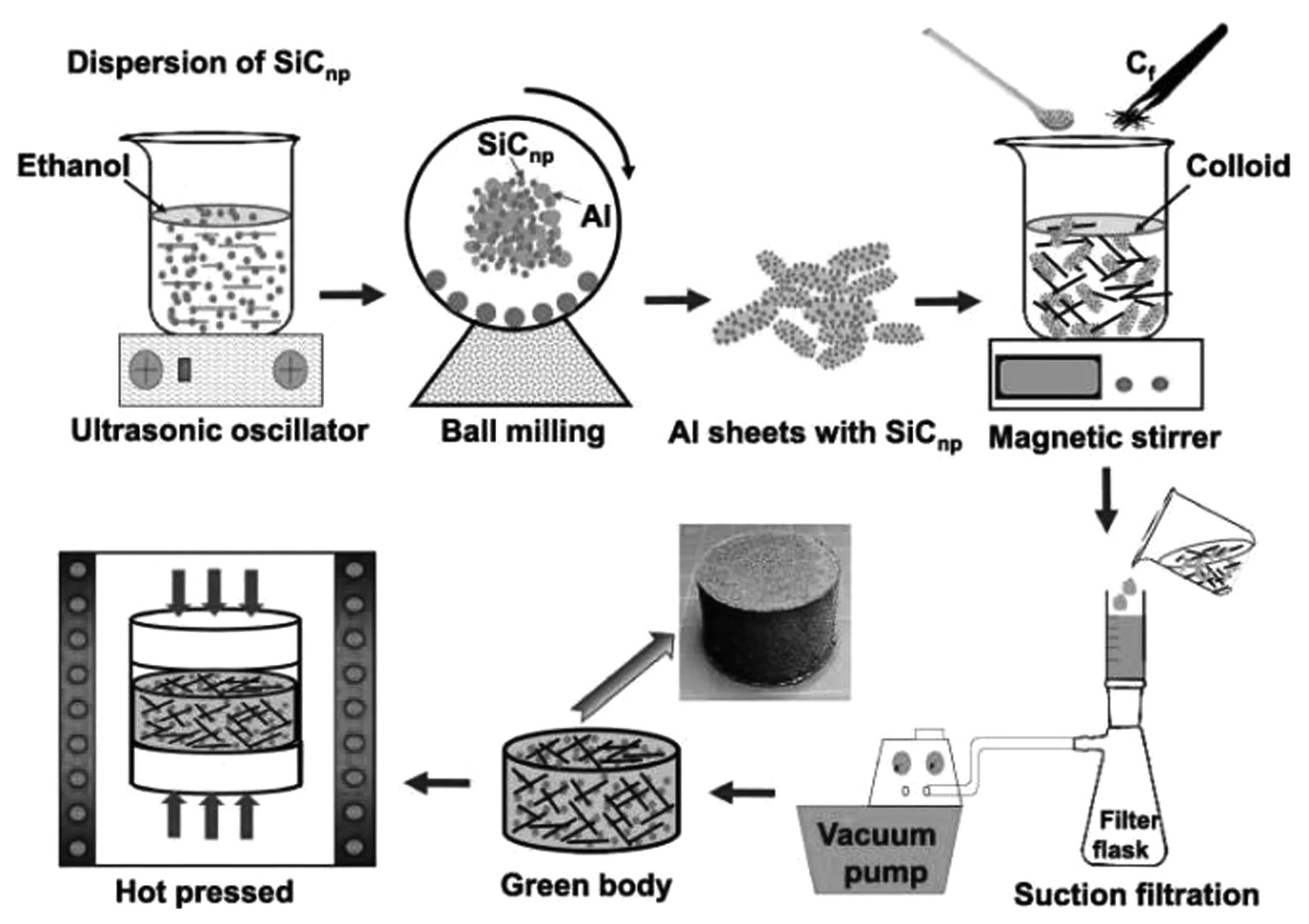

Sha等[90]提出了一种新的方法(超声分散+磁力搅拌-球磨-胶体(加入羟乙基纤维水溶液)-除胶-生坯)制备纳米SiC颗粒(SiCnp)和碳纤维(Cf)协同增强纯铝基复合材料(如图8所示),该方法不仅能够将SiCnp和Cf均匀地引入基体中,还保证了Cf在制备过程中的完整性。力学性能测试(表9)表明,SiCnp-Cf增强纯铝基复合材料的维氏硬度为60.1HV,抗拉强度为1 71.7 MPa。与单一SiCnp增强纯铝基复合材料相比,SiCnp-Cf增强纯铝基复合材料的抗拉强度和维氏硬度分别提高了72%和88%。其中SiCnp-Cf增强纯铝基复合材料硬度的提高,可归因于SiCnp与Cf的协同作用提高了材料的变形抗力。

图8 SiCnp-Cf增强纯铝基复合材料的制备工艺示意图[90]Fig.8 Illustration of the fabrication process for the SiCnp-Cf/Al composites[90]

此外,通过同种颗粒不同粒径混合的方式,也可达到协同强化的目的。一般情况下微米颗粒能显著提高铝基复合材料强度、硬度和耐磨性,但塑韧性却大幅下降,而纳米颗粒在提高强度的同时能够保持较好的塑韧性,但纳米颗粒的表面能大、易团聚,制备高含量的纳米颗粒增强铝基复合材料比较困难[91]。Liu等[92]通过SPS技术制备了微米-纳米B4C颗粒增强6061Al基复合材料,并对其进行挤压、轧制和热处理,对比分析了不同状态下复合材料的力学性能。研究表明,轧制态复合材料由于晶粒细化以及纳米B4C颗粒在基体中的均匀分布,使其维氏硬度和抗拉强度均达到最佳,比未轧制的复合材料分别提高了40% 和72%,且材料的塑性几乎保持不变。

上述混合协同增强铝基复合材料主要通过选择多种增强颗粒或不同粒径增强颗粒来弥补单一增强相的不足,混合颗粒增强相的含量,两者之间的定量比例关系等仍缺乏理论支撑,其协同强化机制仍有待深入探讨。

4 结 语

粉末冶金法制备颗粒增强铝基复合材料具有独特的优势,在航空航天、国防、交通运输等领域占有举足轻重的地位,但仍存在致密度低、工艺相对复杂、成本高等不足。针对这一现状,总结了粉末冶金颗粒增强铝基复合材料的成型和烧结工艺,分析归纳了不同增强颗粒对铝基复合材料微观组织、界面结构及力学行为的影响规律及强化机制。目前颗粒增强铝基复合材料多以陶瓷颗粒为主,且日趋成熟,并初步运用于现代工程中。而金属颗粒增强及混合颗粒协同增强铝基复合材料尚处在初步探索阶段,其界面反应控制与优化及协同强化机制仍需进一步开展。目前,解决粉末冶金颗粒增强铝基复合材料颗粒分布均匀化、微观组织可控化,界面结合强韧化仍是制备高性能铝基复合材料的技术焦点和关键所在。

未来发展粉末冶金颗粒增强铝基复合材料可从以下几个方面开展:在粉末成型和烧结机制方面,针对铝及其合金粉末的特点,探寻提高压坯致密度、材料纯净度以及快速、高效的成型和烧结工艺仍是未来重要的研究和发展方向。

在颗粒增强相方面,不断探索新型轻质、高润湿性颗粒增强相,兼顾复合材料的强韧性。加强颗粒增强相与基体界面理论研究,探讨增强相颗粒的尺寸、含量以及多组元的加入对界面润湿性、界面结构、界面结合机制及界面稳定性的影响,以及在冷变形和热加工过程中界面结构的变化及与基体的交互作用,清晰认识制备过程中复合材料界面微观组织的形成、演化规律,建立和完善颗粒增强铝基复合材料设计理论、协同强化理论,为其在工程领域的广泛应用奠定基础。

在颗粒增强铝基复合材料性能方面,进一步开展颗粒增强复合材料力学性能及计算机模拟研究,更好地预测复合材料的组织与性能的关系,建立颗粒增强铝基复合材料力学性能专用数据库,为实际应用提供指导依据。开展粉末冶金颗粒增强铝基复合材料机加工、焊接以及功能特性(如导电、传热性)研究,拓展复合材料的应用范围。同时还应控制好铝基复合材料的回收以及生产废物的排放,做到经济、绿色和环境协调发展。