制备牛型结核菌素高压灭菌模型的建立与应用

张广川,王楠,李婉清,李巧玲,曾荟燕,靳继惠,郭桐同,孟伯龙,李强,门星光,姚文生,程君生

(中国兽医药品监察所,北京 100081)

生物安全三级实验室涉及一、二类病原微生物的大量培养、病原分离和毒力测定等试验操作,所有活病原微生物均需要灭活后才能离开生物安全三级实验室。高压蒸汽灭菌法属于常规灭菌方式,需根据病原微生物种类,感染性废弃物和动物尸体等不同消毒灭菌对象,建立相应的操作规程,并进行效果验证[1-2],以保证实验室生物安全。牛型结核菌素是将牛分枝杆菌接种适宜培养基后,经高压灭活和三氯乙酸提纯的细菌代谢蛋白及其衍生物,可用于牛结核病诊断。按照《动物病原微生物实验活动安全要求细则》[3],牛分枝杆菌的大量液体培养,需要在生物安全三级实验室条件下开展。研究[4-5]结果表明,高压灭菌条件对于牛型结核菌素蛋白的成分和活性有较大影响,所以,针对牛分枝杆菌应探索和建立一个既能保证灭菌效果,又能最大限度保留蛋白生物学活性的灭菌模型。本研究通过型式试验,优化了排空、升温、灭菌和排气等阶段的各项参数,最终建立了牛分枝杆菌高压灭菌模型,以期为防范人畜共患病原菌扩散,改进牛型结核菌素提纯制备工艺提供技术支持。

1 材料与方法

1.1 材料

1.1.1 仪器设备 双扉生物安全型灭菌器(BIST-P3),购自山东新华医疗器械股份有限公司;隔水式恒温培养箱(GNP-9270),购自上海精宏实验设备有限公司。

1.1.2 试验试剂 压力蒸汽灭菌生物指示剂(嗜热脂肪地芽孢杆菌ATCC7953 含菌量1×105~5×106CFU/支),购自山东新华医疗器械股份有限公司;121 ℃压力蒸汽灭菌化学指示卡(20200606),购自北京四环卫生药械有限公司;配氏培养基、硫乙醇酸盐流体培养基(TG)、胰酪大豆胨液体培养基(TSB)、酪胨琼脂(GA),购自北京中海生物科技有限公司。

1.2 方法

1.2.1 灭菌柜装载物放置 装载架上放置8 个灭菌箱,平均分布在上下两层。每个灭菌箱内放入6个与制备牛型结核菌素体积相同的纯净水三角瓶。试验时将锅体内的移动感温探头插入到上层中间的液体三角瓶中,盖好中间有透气孔的硅胶瓶塞。

1.2.2 指示剂放置 试验时,在每层4 个灭菌箱外侧角和内侧角的三角瓶中放入生物指示剂,共12 个点位。在中间上下2 个箱体的2 个点位分别放入1 张化学指示卡。灭菌结束后,取出生物指示剂和化学指示卡,按照说明书进行结果判定。

1.2.3 灭菌柜高压参数设置 选用灭菌柜预设液体高压程序作为基准参数:灭菌温度为121 ℃,灭菌时间为20 min,排空上限为60 kPa,排空下限为0,排空次数为3 次,升温间隔为180 s,排气间隔30 s,排气压差12 kPa,冷却温度90 ℃。分别对排空、升温、灭菌、排气阶段的有关参数进行比较试验,确定最佳灭菌参数。

1.2.4 满载牛分枝杆菌挑战试验 按照确定的最佳灭菌参数,在灭菌腔最大装载条件下,将液体培养的牛分枝杆菌全部放入,运行程序。结束后按照《中华人民共和国兽药典(三部)》[6]无菌检验规定进行检验。同时设立配氏培养基作为阳性对照,阳性对照置37 ℃恒温培养箱中培养15~30 d,观察并记录结果,此试验重复3 次。

2 结果与分析

2.1 型式试验

2.1.1 排空阶段参数确认 液体排空上限和下限相差过大容易造成瓶内液体外溢。取排空上限为60 kPa,选取不同排空下限及排空次数作为调整参数,其他参数保持不变。经6 次比较试验,在保证容器内液体无外溢的前提下,得出最佳排空参数为排空4 次、排空上限60 kPa、排空下限-15 kPa。不同排空阶段参数比较试验结果详见表1。

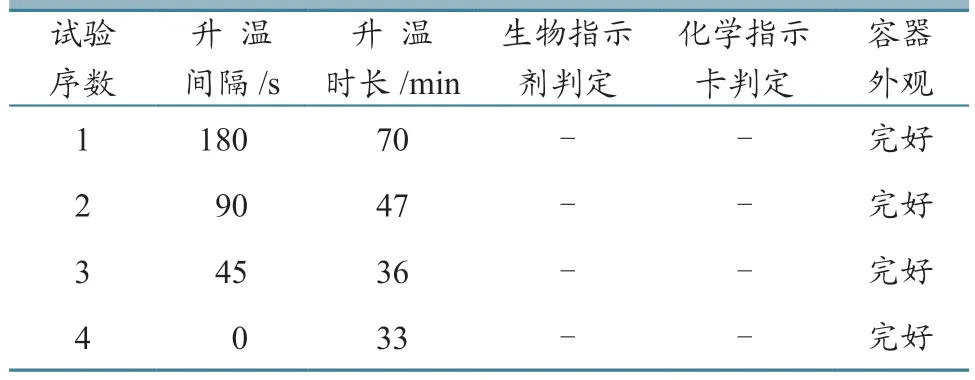

2.1.2 升温阶段参数确认 选取升温间隔作为调整参数,其他参数保持不变。经4 次比较试验,在保证灭菌效果的前提下,得出最佳升温间隔为0 s。不同升温阶段参数比较试验结果详见表2。

2.1.3 灭菌阶段参数确认 参考牛型结核菌素制备工艺和生物指示剂建议的灭菌温度,将灭菌温度设置为121 ℃,调整灭菌时间,其他参数保持不变。经4 次比较试验,121 ℃维持5 min 即可杀灭嗜热脂肪地芽孢杆菌。为保障实验室生物安全,选择最佳参数为灭菌时间10 min。不同灭菌阶段参数比较结果详见表3。

表2 升温阶段参数比较试验结果

2.1.4 排气阶段参数确认 灭菌结束后,程序进入排气结束阶段。选择排气间隔、排气压差以及冷却温度作为调整参数,其他参数保持不变。4 次比较试验的结果(表4)表明,缩短排气间隔和调高排气压差可以降低排气时长,但存在瓶塞掉落风险,因此对这2 个参数不作调整。调高冷却温度可以有效缩短开门时间,且未对容器造成影响,出于安全考虑,不再升高冷却温度。得出最佳排气参数为排气间隔30 s、排气压差12 kPa、冷却温度98 ℃。

表3 灭菌阶段参数比较试验结果

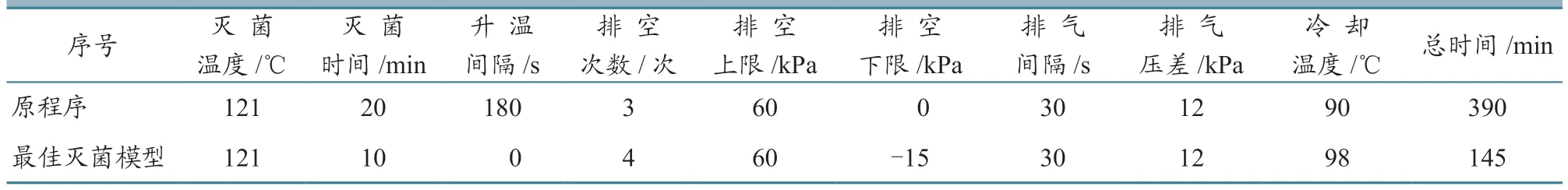

2.1.5 最终灭菌参数确认 经过3次重复性试验,确定最佳灭菌模型为灭菌温度121 ℃、灭菌时间10 min、升温间隔0 s、排空4 次、排空上限60 kPa、排空下限-15 kPa、排气间隔30 s、排气压差12 kPa、冷却温度98 ℃。在此条件下,生物指示剂与化学指示卡灭菌检测结果均为阴性,液体三角瓶无破损,瓶塞出现1 次掉落,锅内液体在100 ℃以上停留时长由130 min 缩短至77 min,高压灭菌总时长由390 min 缩短至145 min。具体见表5。

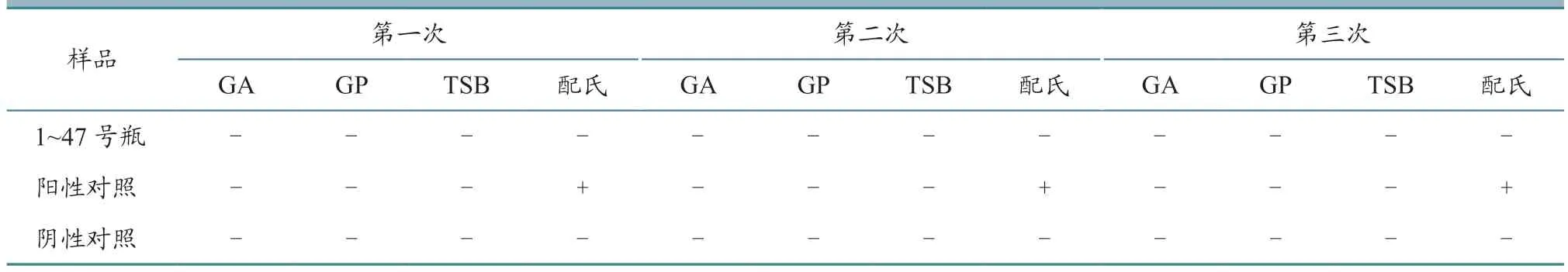

2.2 满载牛分枝杆菌挑战试验

试验结果(表6)显示,按照最佳灭菌参数运行后,阳性对照仍有菌生长,而牛分枝杆菌全部被灭活,为阴性,说明满载牛分枝杆菌的挑战试验结果满意。经过3 次重复,结果均一致。

表4 排气阶段参数比较试验结果

表5 最佳灭菌模型与原程序参数对比

表6 满载挑战试验结果

3 讨论

高压蒸汽灭菌器普遍应用于科研、医疗、制药等领域,其快速有效的灭菌效果早已得到业内公认。影响高压灭菌效果的因素有很多种,如温度、压力、时间、包装、装载量等。灭菌器厂家通常会在机器内预设几种常用物品的灭菌程序,但无论选择哪种灭菌程序,使用单位都应该对灭菌效果进行验证,以建立适宜的高压灭菌模型。高压灭菌效果对牛型结核菌素蛋白的活性和成分有较大影响。本试验反复优化了满载牛型结核菌素的各项灭菌参数,目的在于保证灭菌效果的同时保留蛋白活性。

灭菌过程包括排空、升温、灭菌和排气4 个阶段。排空阶段是进入锅体内的热蒸汽与冷空气置换的过程,冷空气是否排空完全,直接影响下一阶段的升温速度与灭菌效果。升温过程控制依据锅体内配置的3 个温度传感器,其中1~2 个为移动温度传感器探针。当3 个温度传感器均达到设置的灭菌温度时,灭菌器进入灭菌程序。本试验将移动温度传感器探针插入了液体三角瓶中,这样温度控制更加精准,更能保证灭菌效果[7-9]。灭菌结束后,程序进入排气阶段,排气间隔和排气压差会影响锅体内热蒸汽向外排出,当夹套压力和锅体内压力为“0”时,锅体内温度将降至100 ℃。为进一步缩短高温时长,本试验将锅内温度设置为自然冷却至98 ℃时结束整个高压程序,经过反复验证,高压灭菌总时长由390 min 缩短至145 min,大大提高了灭菌效率。