液体分散染料在改性聚酯纤维织物上的应用

任晓峰,杨新华,刘园园,汪 阳,胡胜超

(浙江恒逸石化研究院有限公司,浙江杭州 311209)

目前纺织印染工业仍然是高能耗、高污染产业,在可持续发展的绿色工业理念导向下,开发可以实现低排放的新型染料和染色工艺以及可以实现低能耗生产加工目标的化学纤维,是目前纺织印染行业的重要课题之一[1]。

液体分散染料是近几年新开发的可以免水洗的分散染料,由于染料颗粒粒径在亚纳米级范围,低于粉体分散染料的颗粒粒径,有更好的分散性和渗透性,相比粉体分散染料具有更高的上染率、更低的污水COD 和更好的色牢度。目前各染料厂家研发的液体分散染料,由于分散剂的高温稳定性影响和部分非离子表面活性剂存在浊点的影响,一些液体分散染料在高温染色时会出现色花和色点等疵点现象,影响液体分散染料的推广应用。而常温常压染色方式更加适合毛涤类产品和涤锦、涤棉等混纺和交织产品,并且液体分散染料在常温染色能够避免高温染色产生的疵点问题,从而得到更好的应用。

普通聚酯纤维大分子排列规则整齐,结晶度高,玻璃化转变温度和熔点都较高,常规高温高压法染色要在130 ℃以上进行,能耗高,产生大量废水,废水的COD 较高。随着环保和节能减排的要求越来越严格,技术人员开始研发低温改性聚酯,聚酯纤维的改性一般通过引入含间位或者邻位苯环结构的二元酸、含柔性基团的脂肪族聚酯或者聚醚,在聚合时通过嵌段共聚和接枝共聚,在大分子链上引进柔性链段,使纤维的超分子结构更加疏松,无定形区增加,染料更加容易进入纤维内部,从而得到可以低温染色的性能[2-3]。

本实验优选液体分散染料,与粉体分散染料进行染色性能对比,并在改性聚酯纤维上进行染色温度、染色时间、pH 等的实验,通过对上染率、染色牢度和残液COD 的测定,优化改性聚酯纤维的染色工艺,使常压染色即可达到较高的上染率,同时又降低了污水的COD 排放,进而获得优异的色牢度,还能避免液体分散染料在高温高压时出现团聚现象,确定该工艺更加适合改性聚酯纤维的染色,使液体分散染料得到更广泛的推广应用。

1 实验

1.1 材料

液体分散染料橙MX-2G、红玉MX-2GN、藏青MX-GN[菲诺染料化工(无锡)有限公司],粉体分散染料橙S-4RL、红玉S-5BL、藏青S-3BG(上海七彩云电子商务有限公司),去油剂、纯碱、保险粉、冰醋酸,N,N-二甲基甲酰胺(西陇化工股份有限公司),低温改性聚酯纤维(浙江恒逸石化研究院有限公司)。

1.2 仪器

MS3000 激光粒度分析仪、ECO-18S 红外小样染色机(厦门瑞比精密机械有限公司),SW-12A 耐洗色牢度试验机(温州方圆仪器有限公司),Y571B 摩擦色牢度仪[米恩检测仪器(上海)有限公司],电子天平(赛多利斯仪器有限公司),鼓风干燥箱(上海慧泰仪器制造有限公司),pH 计(奥豪斯仪器常州有限公司),DSC4000 差示扫描量热仪(PerkinElmer 公司),水质分析仪(北京连华永兴科技发展有限公司),KU483 袜带针织机(无锡市振荣针纺机械有限公司),UV2600 紫外-可见分光光度仪[岛津仪器(苏州)有限公司]。

1.3 实验方法

1.3.1 前处理

染色前要去除纤维上的油剂和织造带入的杂质,前处理工艺配方为:去油剂2 g/L,纯碱1 g/L,温度80 ℃,时间30 min,浴比1∶20。

1.3.2 染色

实验1:液体分散染料和粉体分散染料以不同温度染色时,测试在改性聚酯纤维上的上染率。具体工艺配方为:染料用量2%(omf),温度80~130 ℃,时间40 min,pH 5.5,浴比1∶20。

实验2:液体分散染料在100 ℃上染改性聚酯纤维时,测试染色时间和染色pH 对上染率的影响。具体工艺配方为:染料用量2%(omf),温度100 ℃,时间20~50 min,pH 4~7,浴比1∶20。

1.3.3 后处理

分散染料在染中深色时,为了提高色牢度,要进行还原清洗。具体工艺配方为:纯碱1 g/L,保险粉2 g/L,温度75 ℃,时间20 min,浴比1∶20。

1.3.4 烘干

清洗后脱水,并在鼓风干燥箱内50 ℃烘干,用于检测色牢度。

1.4 测试

1.4.1 粒径

先将液体分散染料和粉体分散染料分别按照5 g/L 配制成水溶液,取样5 mL 稀释100 倍后,按照仪器操作标准在激光粒度分析仪上测量,读取D90的数据,同一个样品测试3次,取平均值。

1.4.2 DSC

称取5.5 mg 样品,待设备准备工作完成后,以50 ℃/min 快速升温至280 ℃,保持3 min,以10 ℃/min降温至30 ℃,再以10 ℃/min 升温至280 ℃,读取待测样的玻璃化转变温度和熔点数据并绘制曲线图。

1.4.3 上染率

染色结束后,在还原清洗前先将织物用蒸馏水洗净(少量多次),洗涤液与残液一起倒入容量瓶中,按1∶1 体积比加入N,N-二甲基甲酰胺(DMF)溶液,使分散在水中的染料溶解到DMF 溶液中,再用DMF溶液稀释[V(水)∶V(DMF)=1∶1],直到符合用紫外-可见分光光度仪检测的浓度范围,测量染色残液在染料最大吸收波长处的吸光度,以同样的方法测量已知染液空白液的吸光度[4-5]。

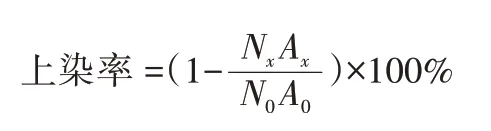

当光程长一定时,吸光度与溶液浓度成正比,故同一种物质的溶液,在以质量浓度为横坐标,以吸光度为纵坐标时可以绘制该物质的标准曲线。当体积一定时,根据吸光度即可以计算染料的量。根据下列公式计算上染率:

式中:Nx为染色残液的稀释倍数;Ax为染色残液的吸光度;N0为染色空白液的稀释倍数;A0为染色空白液的吸光度。

1.4.4 色牢度

耐皂洗色牢度:参照GB/T 3921—2008《纺织品色牢度试验耐皂洗色牢度》,在耐皂洗色牢度试验机上进行检测,鼓风干燥机50 ℃烘干,在标准光源箱中按照判色灰卡评级。

耐摩擦色牢度:参照GB/T 3920—2008《纺织品色牢度试验耐摩擦色牢度》,在耐摩擦色牢度仪上检测,湿摩擦检测布经鼓风干燥机50 ℃烘干,在标准光源箱中按照判色灰卡评级。

1.4.5 染色残液COD

采用重铬酸钾氧化法进行检测。取过量的重铬酸钾溶液,180 ℃加热10 min 氧化定量的残液,采用水质分析仪检测三价铬的吸光度,按照朗伯-比尔定律系统自动计算COD[6]。

2 结果与讨论

2.1 分散染料粒径

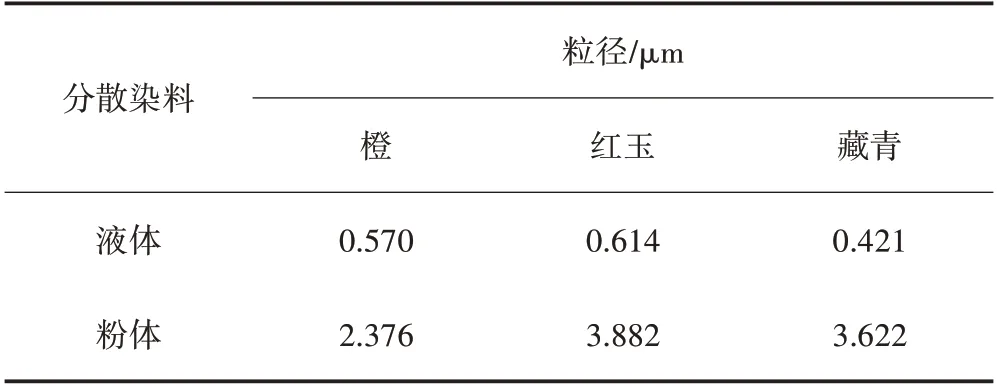

由表1 可以看出,液体分散染料的粒径为0.4~0.7 μm,粉体分散染料的粒径为2~4 μm,分散染料在水中以颗粒状态存在,染色时,在温度的作用下,染料颗粒运动动能增大,不断变小至分子状态,扩散到聚酯纤维内部,所以染料颗粒越小越容易上染。

表1 液体分散染料与粉体分散染料的粒径对比

2.2 低温改性聚酯的热性能

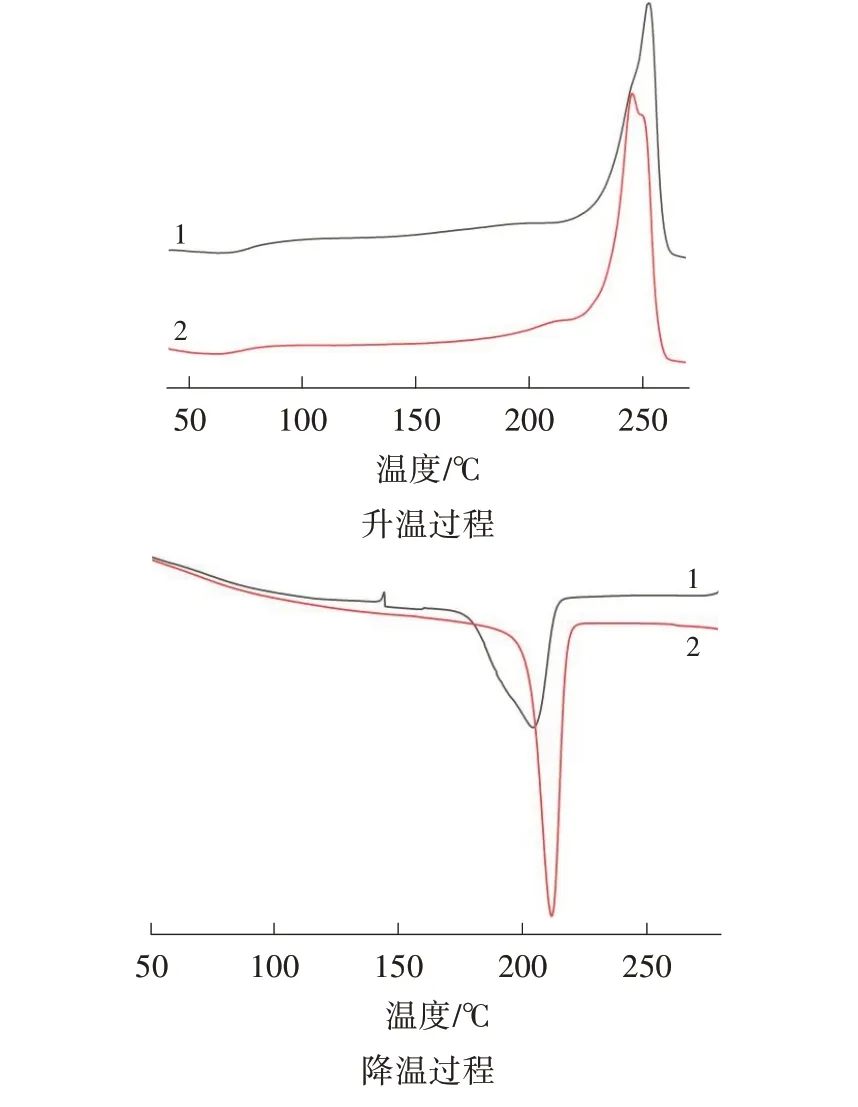

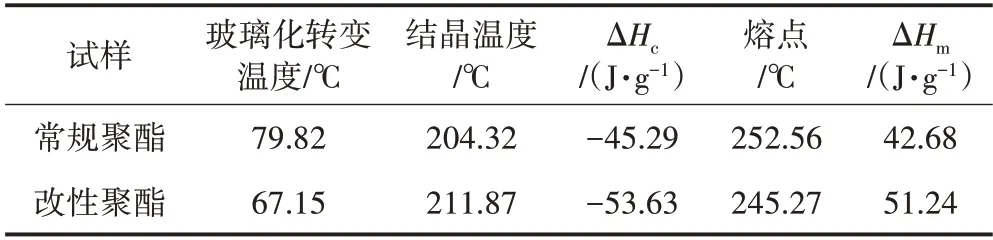

聚酯纤维的热性能对染色有重要影响,同类纤维不同批次会略有差异。由图1 和表2 可知,改性聚酯的玻璃化转变温度要低于常规聚酯。玻璃化转变温度降低导致分子链的柔顺性变好,分子的热运动加快,分子间空隙增大,从而导致染料分子更容易渗透进入聚酯织物内部,所以改性剂的加入可以降低聚酯纤维织物的染色温度,提高分散染料对聚酯纤维织物的上染率[7-8]。

图1 试样的DSC 曲线

表2 试样的DSC 数据

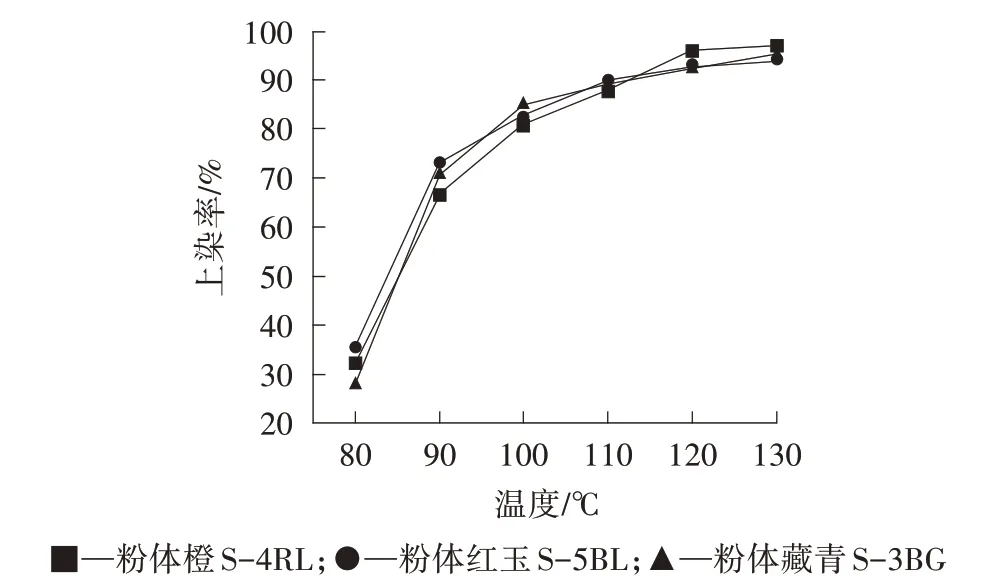

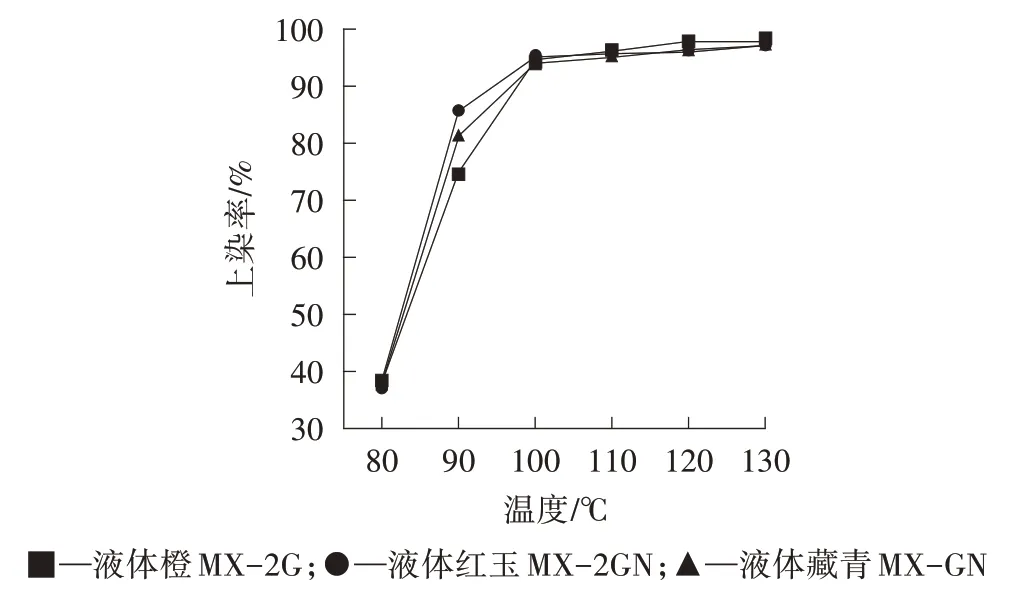

2.3 分散染料上染改性聚酯纤维

液体橙MX-2G、液体红玉MX-2GN、液体藏青MX-GN 和对应的粉体橙S-4RL、粉体红玉S-5BL、粉体藏青S-3BG 是常用的同类型同结构的染料,不同之处在于粒径和分散剂种类。由图2 可以看出,在相同的染色温度条件下,液体分散染料的上染率都高于粉体分散染料,上染率都随着温度的升高而提高;100 ℃时,粉体分散染料的上染率在85%左右,而液体分散染料的上染率达到95%及以上,接近粉体分散染料高温高压染色的上染率,所以液体分散染料上染改性聚酯可以实现常压染色。

图2 液体分散染料和粉体分散染料对改性聚酯纤维的上染率

2.4 100 ℃常压染色时影响上染率的因素

2.4.1 时间

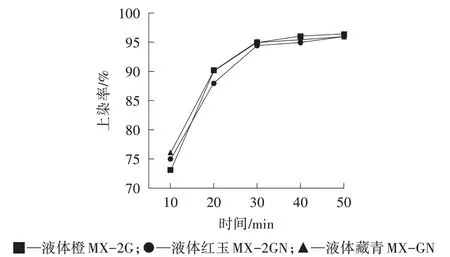

液体分散染料在不同保温时间下的上染率见图3。

图3 液体分散染料在不同保温时间下的上染率

由图3 可知,在保温30 min 时,上染率已经达到95%左右,分散染料按照染色深度染色保温时间一般控制在20~60 min,一般在达到上染平衡时适当延长保温时间有助于分散染料的匀染,本实验染色深度为2%,故确定保温时间为40 min。

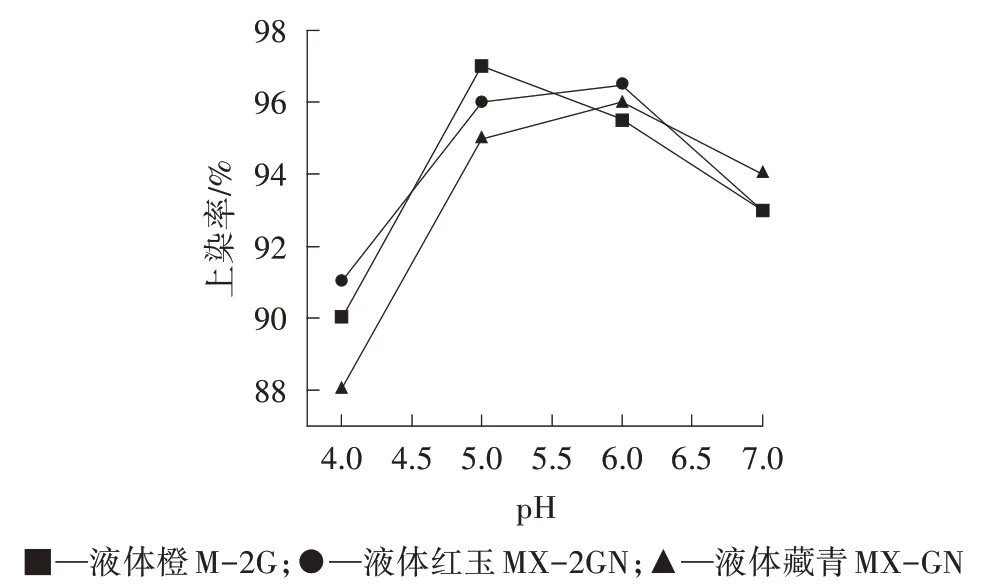

2.4.2 pH

受染料结构和性能的影响,分散染料染色需要在弱酸性条件下进行,才能保证染料的染色稳定性和色光的一致性。由图4 可知,3 种染料在pH 为5 和6时上染率比较接近,都达到95%左右,而pH 在4 和7时都会对上染率和色光造成一定的影响,故染色pH确定在5.5左右。

图4 液体分散染料在不同染色pH 下的上染率

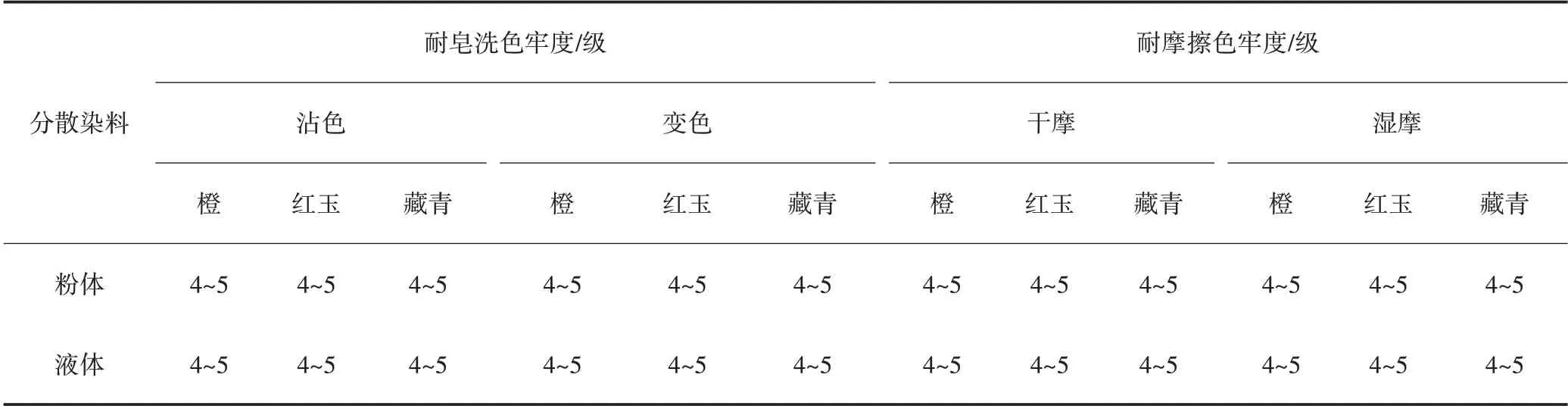

2.5 色牢度

由表3 可以看出,经过后处理还原清洗后,检测耐摩擦以及耐皂洗色牢度都达到4~5 级,液体分散染料由于上染率高,织物表面浮色少,容易清洗,并且能够达到和粉体分散染料染色相一致的色牢度水平。

表3 分散染料染色试样的色牢度

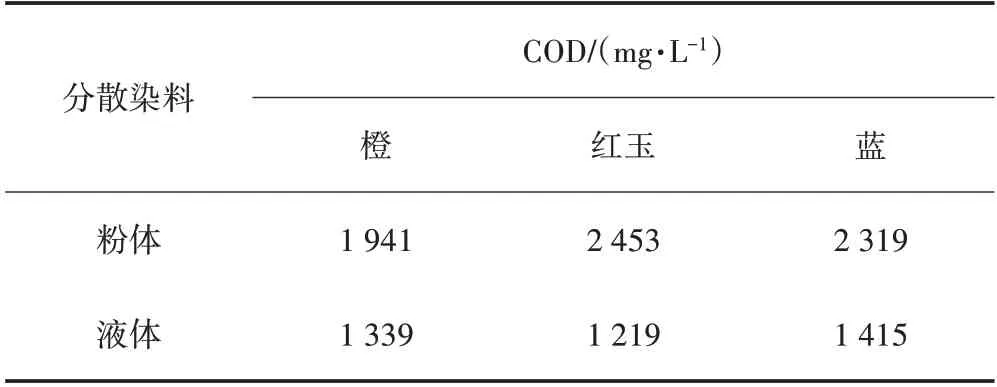

2.6 染色残液COD

由表4 可以看出,液体分散染料的残液COD 是粉体分散染料残液的60%~70%,染色工厂的COD 主要源于前处理退浆、染色残液和后处理工艺过程,而染色残液COD 的降低会使染色后水洗等工艺的COD 排放减少,所以在染色过程中减少COD 的排放非常重要。

表4 分散染料染色残液的COD

3 结论

(1)液体分散染料由于粒径小,更容易上染改性聚酯,在100 ℃染色时,上染率在95%以上,高于粉体分散染料染色,可以实现常压染色。

(2)液体分散染料在常压上染改性聚酯时,优化染色工艺条件为:染料用量2%,温度100 ℃,时间40 min,染色pH 5.5。

(3)经还原清洗后的改性聚酯,耐皂洗色牢度和耐摩擦色牢度均可以达到4~5级。

(4)液体分散染料在常压上染改性聚酯时,残液COD 低,能够减少污水排放,更加环保。