三维扫描技术在预制构件质量检查中的应用

单意志 余世安 杨喜云

(中国核工业华兴建设有限公司,江苏 南京 210019)

0 引言

大型空间钢结构承载力强,外形美观,通用性强[1],但其结构复杂,施工难度大,多用于大型体育场、会展中心、车站、机场等公共设施[2]。钢结构施工构件多,规格型号多样[3],对预制构件质量检查是保证工程实体精准快速完成的关键,在交付安装前的预制构件检测是钢结构加工车间面临的一个突出问题;检查方法一是采用人工预拼接来完成检测,但自动化程度较低,人工预拼接周期长,成本高[4],安全风险较高;二是依靠传统钢卷尺、全站仪数据检测,同样存在周期长[5]、成本高的问题。为解决这一技术难题,采用三维扫描技术,其克服了传统测量的局限性[6],直接在车间地面上任意位置摆放钢柱和钢梁牛腿,在相关位置放置标靶,使用三维扫描仪对钢柱和钢梁牛腿进行全方位扫描,扫描数据基于标靶拼接,然后根据既定坐标进行钢柱和钢梁牛腿空间拼接。

1 基本原理

三维激光扫描测量系统主要由三维激光扫描仪模块、控制器模块、计算机模块、电源供电系统以及系统配套软件等构成[7];三维激光扫描技术的基础是三维激光测距技术[8];在车间地面上摆放钢柱和钢梁牛腿,在相关位置放置标靶,使用三维扫描仪对钢柱和钢梁牛腿进行全方位扫描,得到构件的立体位置,提取每一钢柱、钢梁的构件,通过构件特征点及特征点在空间位置的理论坐标,采用计算机辅助设计(computer aided design,CAD)匹配拼装,复原构件的空间拼装位置,拼接后接头部位误差可通过CAD图量测得到偏差值,从而达到构件检查的结果。

点云配准的本质是将不同测站扫描得到的点云通过刚性变换转化到同一参考坐标系下形成一个整体。假设两测站点云分别以P和Q表示,点云配准就是寻找两待配准点云之间的刚性变换,即源点云M变换到目标点云Q,这个过程可以用Q=R×P+T来表示,R代表旋转矩阵,T代表平移向量。点云配准主要可以分为两大步骤:点云间对应点匹配和刚性变换数学模型的解算,工程应用中通常采用标靶作为两测站点云间的对应点将其带入刚性变换数学模型就可以完成点云配准工作。

确定了待配准点云间对应点关系之后,需要建立数学模型解算刚性变换对应的旋转矩阵与平移矩阵。建立数学模型的方法有很多,常用的刚性变换数学解算模型(附有限制条件间接平差解算模型)。

一般来说两测站点云间没有坐标系尺度差,不需要考虑尺度因子的问题,两点云之间只存在旋转、平移变换,此时转换模型为

(1)

该转换模型包含3个平移参数X0、Y0、Z0和3个角度参数A、B、C。x、y、z为源点云坐标系下坐标,若按照z轴、y轴、x轴依次旋转对应的三维旋转矩阵可以表示为

R(A,B,C)可用方向余弦表示为

(2)

旋转变换属于初等正交变换,因此R(A,B,C)为正交矩阵,矩阵中的9个元素之间满足下面6个等式

(3)

附有限制条件间接平差解算模型关键在于精确解算出6个参数(X0,Y0,Z0,A,B,C)。其中3个角度参数由于是非线性三角函数关系,所以转化成9个方向余弦表示,可以得到线性转换模型,其误差方程为

(4)

式中,

(5)

(6)

(7)

(8)

由旋转矩阵的9个方向余弦之间存在非线性关系,可得6个限制条件。

(9)

式中,

(10)

(11)

(12)

根据附有限制条件的间接平差得

(13)

其中,

(14)

式中,Nbb为满秩系数阵;P为权阵;B为列满秩阵;C为行满秩阵。

2 技术路线方案与精度分析

2.1 技术路线方案

扫描前进行技术路线方案规划,根据扫描物项的多少及堆放位置,仪器的扫描距离、扫描观测的通视条件进行测站设计、分辨率选择、标靶布置,具体技术路线方案如下:

扫描策划—现场勘察—测站规划—标靶设置—外业扫描—数据导出—数据拼接—去噪处理—单元数据提取—特征点拟合—特征点理论数据计算—匹配处理—各单元导入CAD整体拼接—误差测量。

2.2 精度分析

三维激光扫描坐标系统,如图1所示。O、X、Y、Z构成一个空间直角坐标系,θ是扫描仪对实体M点测量的天顶距,α是扫描仪对实体P点投影与X轴的水平夹角,S为O点到M点的斜距,由S、θ、α可以用式(15)得到M点的三维坐标值[9]。

(15)

图1 三维激光扫描坐标系统

本身的系统误差和测角误差有关,还与待测物体表面材质等特性有关[10-11],主要是测距和测度误差引起[12-14],即

(16)

(17)

(18)

取S=50 m,sinθcosα最大值为1,sinθ最大值为1,P40扫描仪距离精度1.2+10 ppm,角度精度为8″,则ms=1.2+50 000×10-6=1.25 mm

满足检测精度3 mm要求。

3 工程案例

浙江佛学院二期弥勒圣坛(图2)中心部位须弥山倒锥柱天宫工程,由8根立柱组成,立柱预制加工分四段,每段通过两个平台的环向和纵横钢梁拼接成整体,平台垂直距离为6 000 mm;第一段长度10 306 mm,底标高2.850 m,内侧直径为852 mm;第二段长度12 000 mm,第三段长度12 000 mm、第四段长度12 000 mm,预制构件为斜柱,通过圆心立面向外倾斜6.4°,见图3、图4。

图2 弥勒圣坛钢结构示意图

图3 须弥山倒锥柱天宫工程三维示意图和立柱钢梁牛腿加工图

图4 须弥山倒锥柱天宫工程结构平面示意图

由于每条支腿是一个斜面,平台是平面结构,对于钢梁牛腿连接结构与支腿是非正交结构,如何保证整个拼装的质量是一个问题,测量检查有以下难点。

1)拼装后平台是一个平面,车间预制加工时,构件各连接钢梁与立柱之间不成正交,预制构件位置检查是一个难点,不能直观检查对接位置的质量情况,需要通过特殊检查手段验证预制构件位置准确后,才能出厂交付安装。

2)通常检查手段是采用全站仪配合棱镜检查,测出预制构件各连接点坐标[15-16],根据理论值事先计算理论坐标,与实测坐标比较进行偏差计算[17],计算工作量大,而且费工费时,假定值与现场实际情况有偏差,使检查精度和进度均受到影响[18]。

3.1 项目实施方案策划

构件每一预制批次,即每一分段8根柱子分为一批,预制加工焊接后平放于车间地面,在三点间距约15 m成平面的固定位置布设黑白标靶,在预制构件中间部位架设扫描仪,构件间隔一个柱子(梁)架设一次仪器,4站即可扫描完成,扫描完成后数据导出,首先通过黑白标靶拼成一个整体数据,然后按柱子单元提取点云信息,按每一柱子特征坐标匹配统一坐标下立体位置,在CAD中组合成整体,比较接头部位偏差数值。

3.2 外业扫描

钢柱加工完成任务后,在车间地面上处于平放位置,见图5。

图5 三维扫描现场工作图

具体操作步骤为在靠近扫描钢柱中间部位附近,便于通视钢柱位置架设扫描仪,进行全方位扫描,扫描时调整分辨率和质量等级。按照现场摆放的顺序进行现场扫描,记录编号,现场以A~H顺序,便于后期数据处理基于标靶和坐标进行拼接区分。扫描分为两步,第一步为粗扫描,即为范围内全扫描,有个初步轮廓;第二步为精扫描,对特殊位置、标靶框选加质量扫描。

为了保证扫描质量,扫描时需注意以下事项:

1)架站位置应位于较全面通视构件全景位置,特别是正面全貌位置、支腿位置等关键部位。

2)仪器架设应位于中间部位,以保证点云密度的均匀性,距离一般不超出50 m。

3)为避免扫描数据点云过大,首先可以采用低等级点云密度扫描,对关键部位采用窗选进行加密扫描,即保证精度又能加快进度,同时减少数据处理量。

4)下一站应注意对上一站扫描数据的补充,避免数据缺漏。

5)做好标靶、测站、柱子(梁)扫描信息记录,以便于内业数据处理。

3.3 点云数据拼接处理

外业全部扫描结束后,将扫描数据导入Cyclone软件进行数据处理,在Cyclone软件中首先通过标靶,将数据拼成整体;去除不需要点云。

拟合各钢柱特征点,因特征点上无法全部使用标靶,只有部分使用标靶,在没有标靶位置可以在三维点云图形上增加顶点的方法进行拟合特征点,拟合点位作为后面拼接的基准,同时也需要在众多点云上选择准确、恰当的特征点。图6所示。

图6 拟合标靶点及顶点

3.4 理论数据计算

根据设计图纸及扫描拟合点位,假定圆心坐标为(0,0),以半径及尺寸计算钢柱4个特征点坐标。每根钢柱之间为45°均匀分布,与正交轴线角度为22.5°;以方位22.5°角第一段钢柱G序号为例计算特征点坐标(钢柱角点,钢柱宽300 mm),钢柱下口内侧直径为0.852 m,G钢柱下口点坐标为:

计算各特征点的理论坐标;以方位22.5°柱子为例,底口半径为852/2=426,则柱侧面中心坐标:

X下=0.426×cos22.5°=0.394 m;

Y下=0.426×sin22.5°=0.163 m;

柱宽300 mm,拟合特征点位于边缘4 mm,则:

X22.5-1=0.394+(0.3/2-0.004)×cos(22.5+90)°=0.338 m

Y22.5-1=0.163+(0.3/2-0.004)×sin(22.5+90)°=0.298 m

同理计算出上口、下口4个特征点位坐标为:

22.5-1(X0.338,Y0.298,H2.850),22.5-2(X0.450,Y0.028,H2.850)

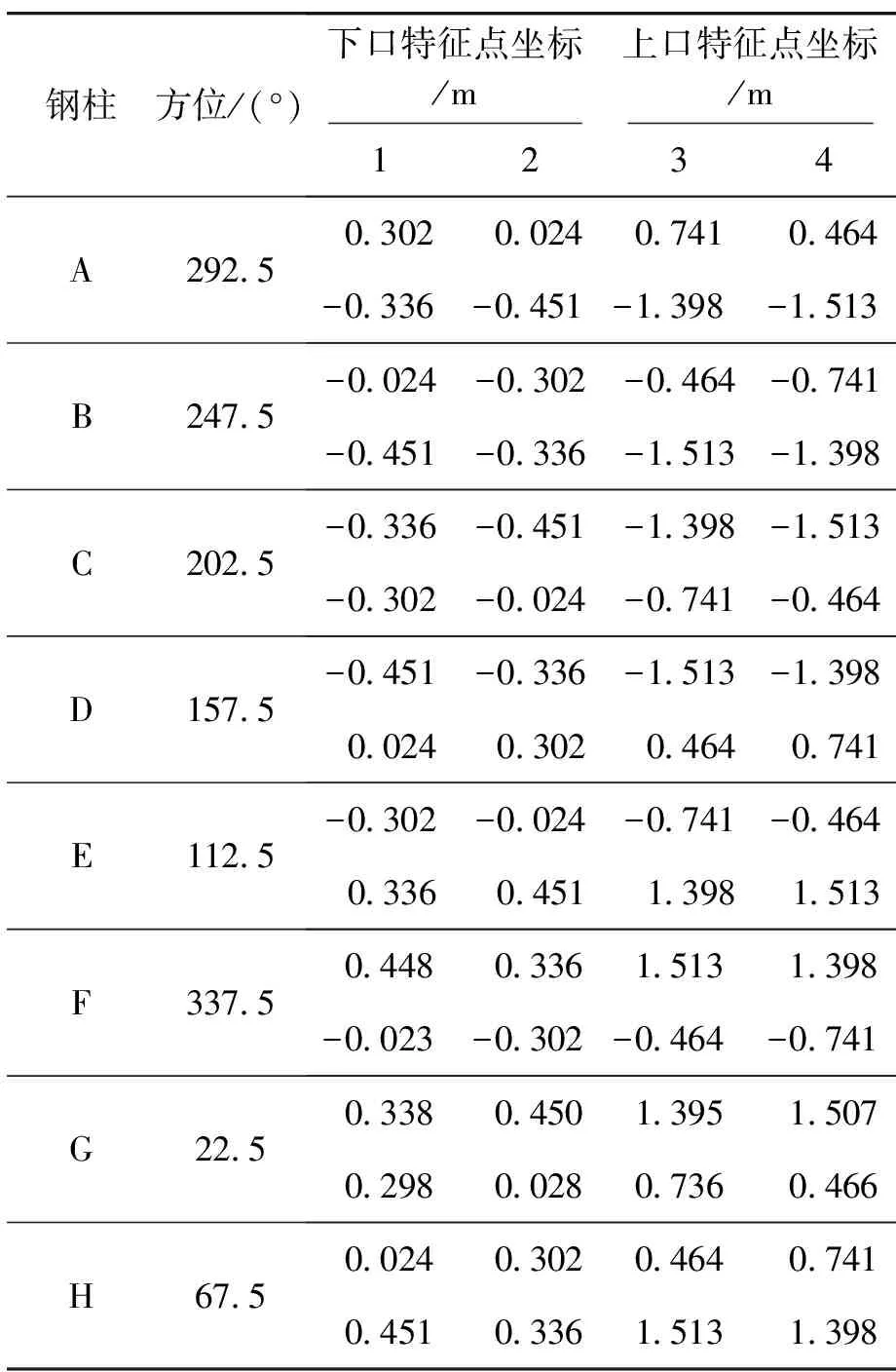

22.5-3(X1.395,Y0.736,H13.058),22.5-4(X1.507,Y0.466,H13.058)8个柱子特征点的坐标见表1。

表1 第一段钢柱特征点坐标

3.5 匹配处理

待特征点拟合好后就可以基于特征点坐标进行每根钢柱配准,这个过程分步进行,因为扫描时是全部放置在地面上,而拼接是空间信息,拼接后成圆锥形的,提取每根柱子点云按照每根钢柱特征点进行配准;柱拼接三维误差为3 mm,精度完全符合检测要求。

3.6 各单元导入CAD整体拼接及误差测量

单根钢柱按照统一坐标系进行分步拼接后,将每根钢柱的点云数据导入CAD中,形成整体三维立体图形(以第一段8根钢柱为例),见图7、图8(部分点云隐藏,仅显示钢梁牛腿位置点云),图中点云与理论设计模型比对,误差详见表2,钢柱钢梁牛腿位置偏差为G钢柱上部的20 mm、D钢柱下部18 mm,需要矫正,其他误差在10 mm左右,也需要稍微调整下,说明钢构件加工有误差存在,大部分满足施工要求。

表2 支腿钢梁牛腿误差(与理论值比较) 单位:mm

图7 拼接后立体图形

图8 拼接后平面图形

表2和表3为第一段8根钢柱钢梁牛腿误差情况表。从表3中看出,D和G钢柱对接相对误差为27 mm,变形方向相异,需要进行矫正。经过矫正后钢柱就可出厂交付安装,在施工现场进行实际拼装误差在8 mm内,做到一次拼装合格。

表3 支腿钢梁牛腿误差(对应连接构件拼接误差) 单位:mm

4 结论

三维扫描技术在钢结构构件中拼接检测充分发挥其不接触、全方位扫描功能,并能够减少相关工作量,是具有较强可操作性的空间检测方法。拼接的精度与扫描的质量分辨率有关,质量和分辨率越高,扫描的点云越多,图像越接近真实实体,结果越准确;但同时也加大软件运行处理工作量。在满足一定的精度要求下可减少质量与分辨率的等级,提升软件运行速度。三维扫描技术构件预拼装具有以下特点:

1)扫描坐标系可以针对每一个构件建立,检查时可以分不同车间,不同时间段进行,适应性大大提高。

2)同全站仪检查方法相比,构件检查全面,内业数据更加丰富;数据精度高,计算结果可靠有效,有助于现场施工的质量控制。

3)针对构件模块、钢梁等,特别是位于高空的物项检查,无须登高,安全性大大提高。

4)操作方便快捷、无须外部起重设备配合,无接触,对构件不造成伤害;检测灵活,减少测量外业时间,有效缩短工期,劳动效率提高60%以上。