应力腐蚀环境下锚杆损伤行为研究进展

王亚威, 于水生, 杨鸿豪, 陆书灿, 赵庆祥

(中原工学院 建筑工程学院, 河南 郑州 450007)

21世纪是地下空间开发利用的世纪,向地球深部进军已成为目前中国必须解决的战略科技问题[1]。目前我国已加强地球探测和深部矿产勘探与开发等工作,目标是探测到10 000 m,煤矿将进入到1 000~1 500 m深度,金属和有色金属矿山将进入1 000~2 000 m深度开采。开发深度越来越深,地下工程也将面临着更特殊复杂环境的挑战,这也对地下工程支护结构的耐久性和长期稳定性提出了更高的要求[2-3]。锚固技术能够通过对锚杆施加张拉力,达到稳固岩体的效果,充分发挥了岩土体自身的稳定性能,是一种对原岩扰动小、安全可靠、经济高效的加固技术,被广泛应用于地下工程中[4-5]。锚杆的使用寿命取决于其耐久性,而腐蚀是对耐久性最大的威胁[6]。锚杆在腐蚀介质与应力协同作用下便会发生应力腐蚀[7],材料、力学及腐蚀环境都可作为影响地下工程锚杆腐蚀的重要因素[8]。地下工程中锚杆锚固系统不仅受巷道围岩淋水(尤其是酸性水)、各种金属和非金属离子等的作用,而且其往往处于密闭潮湿、永久浸泡、干湿交替的复杂环境,甚至是高温、高湿环境的影响,这些环境因素可能会不断地腐蚀锚固系统的各组成单元,进而影响锚固系统的锚固性能,产生腐蚀劣化,导致锚固系统的失效[9-18]。对锚固系统应力腐蚀开裂的报道最早出现在20世纪90年代,英国煤矿因锚杆的应力腐蚀发生了一系列顶板坍塌事故[19]。在过去的二十多年中,世界上多个煤矿因锚杆应力腐蚀导致锚杆锚固系统失效,进而发生事故,如澳大利亚新南威尔士的地下煤矿[20],以及河南焦作某煤矿内的锚杆均出现了不同程度地腐蚀[21],这表明锚杆应力腐蚀现象是一个普遍存在的问题,也是全世界地下工程中值得重视的问题。

针对锚杆中应力腐蚀问题,近年来,国内外学者借助理论分析、实验测试、数值模拟等多种手段,对锚杆材料、受力情况、腐蚀环境等进行了有益探索。本文基于上述研究成果,主要从锚杆中应力腐蚀发生的机制和特征、影响因素和应力腐蚀对锚杆的损伤行为入手,论述在应力腐蚀环境下锚杆腐蚀劣化情况并展望其发展趋势,为工程技术人员进行相关工程实践提供参考。

1 应力腐蚀机制与特征

1.1 应力腐蚀机制

应力腐蚀是指材料在腐蚀介质与应力协同作用下发生的腐蚀开裂,腐蚀速率介于只有腐蚀介质作用下发生的均匀腐蚀和只有应力作用下发生的机械断裂之间,按其作用机制可分为氢致开裂型和阳极溶解型两种[22]。研究表明,氢致开裂型认为是阴极介质中的氢离子得到电子被还原成原子氢(2H++2e-→H2),析出氢气并在裂纹尖端聚集,当达到一定浓度时在与应力协同作用下使材料开裂。阳极溶解型则认为是当阴极为吸氧反应或虽为析氢反应但释放的氢气并不能达到发生氢致开裂的临界浓度,为阳极溶解型,腐蚀电池模型如图1所示[23]。阳极金属溶解,未溶解的部分便会在应力作用下产生应力集中现象,加速锚杆开裂,最终导致锚固体系的失效破坏。此外,应力腐蚀的发生还会导致锚杆在远低于其抗拉强度时发生断裂,破坏在极短时间内完成,危害极大。

图1 预应力锚杆表面腐蚀电池[23]Fig.1 Corrosion cell on perstressed rock bolt surface[23]

1.2 应力腐蚀特征

地下工程中锚杆锚固系统在应力腐蚀作用下失效破坏,一般认为,腐蚀断裂后锚杆应当满足断裂力学原理。图2为锚杆应力腐蚀特征图[24]。其中图2(a)为从矿上收集的失效锚杆,可见主裂纹垂直于金属丝的轴线并延伸到小于1 mm的深度,裂纹开始扩展然后偏转并沿纵向扩展,这些断裂表面轮廓由两种不同的裂纹扩展模式(模式Ⅰ和模式Ⅱ)组成,如图2(b)所示。断裂裂纹路径从模式I扩展演变,并通过相对平坦的区域向模式II扩展,在模式II扩展中,它沿着定向微结构偏转。从亚临界裂纹中观察断裂表面的SEM图像,见图2(c),这种现象发现在服役失效的电缆螺栓中。从亚临界裂纹张开的断裂面中观察到两个不同的区域即区域一和区域二,区域一在外观上相对较暗且平坦,深度小于1 mm,而区域二与区域一相反,看起来是银色且表面崎岖不平,这些断口形貌特征是应力腐蚀的特征[25-26],因此,应力腐蚀可大致分为两个阶段,即锚杆在应力腐蚀环境下首先萌生垂直于锚杆轴线的微裂纹,引起此处杆体的受力截面突变,产生应力集中现象,然后杆体裂纹在腐蚀介质和应力协同作用下迅速发展,最终锚杆被拉断,形成具有一定特征的阶梯式断口。

(a) 失效锚杆 (b) 失效锚杆的断裂剖面和断裂模式 (c) 亚临界裂纹断裂面

2 应力腐蚀的影响因素

近年来不少国家发生过因锚杆腐蚀导致锚固系统失效的工程实例,因此,锚杆锚固结构耐久性问题受到国内外学者的重视。应力腐蚀作为锚杆腐蚀的一种,不同于普通的腐蚀,其腐蚀速度要比普通腐蚀快很多,而且,应力腐蚀的影响因素众多,包括内部因素(锚杆防护系统的失效和双金属作用)和外部因素(地下水中的腐蚀介质和微生物作用)。

2.1 锚杆材料属性

研究表明,锚杆的防护系统会在一定程度上降低锚杆腐蚀发生的概率及程度,因此,在实际工程中会对锚杆进行防腐处理[27-29]。目前,最常见的两种锚杆防腐方法分别是隔离法和绝缘法。隔离法就是以锚杆与空气和水进行隔离为理论基础,然后实施注浆包裹、锚杆涂树脂、镀锌和套管等防腐措施等[30]。采用其中一种措施的称为单层防腐锚杆,采用其中两种措施的称为双重防腐锚杆,采用3种及以上措施的称为多重防腐锚杆,研究表明,多重防腐锚杆具有防腐的优越性[31]。因此,防腐材料可以通过隔离锚杆与腐蚀介质来抑制腐蚀的发生,这也为锚杆防护系统的优化与研发提供了经验。

材料属性对锚杆的腐蚀会产生一定的影响,特别是腐蚀环境下的双金属作用。众多学者[32-34]研究表明:锚杆化学成分和夹杂物的不同都会对锚杆应力腐蚀产生一定程度的敏感性。如图3所示,不同材料表现出不同的应力腐蚀敏感性,且当发生腐蚀时,有杂质的金属比无杂质的金属会更容易产生应力腐蚀开裂[34]。另外,锚杆的强度和韧性也会对应力腐蚀产生一定的影响[35],韧性低的锚杆在发生应力腐蚀时情况会更明显,因此应用高强度、高韧性的锚杆可以在一定程度上抑制应力腐蚀的发生。腐蚀作用也会对材料的韧性产生一定的影响,在腐蚀介质相同时,腐蚀时间越长,材料的塑性就越低,脆性也会随着腐蚀时间的长短而发生相应的变化[36]。

图3 锚杆的应力腐蚀敏感性[34]Fig.3 Stress corrosion sensitivity of the rock bolt[34]

在深部开采过程中由于要考虑到成本高低、施工难易等诸多因素,不少国家和地区在支护工程中主要采用的还是金属锚杆,这就需要选用无杂质、高韧性的材料来抑制应力腐蚀的发生,以及新型锚杆的选用,如玻璃钢(GFRP)锚杆、碳纤维(CFRP)锚杆以及玄武岩纤维(BFRP)锚杆等等,均可在一定程度上抑制应力腐蚀的发生。

2.2 应力

应力的存在会加速腐蚀环境下锚杆锚固结构中锚杆的腐蚀,但当锚杆受应力或腐蚀介质单一条件影响时,锚杆的腐蚀速率很微弱,因此,作用于锚杆锚固结构上的应力是导致腐蚀开裂发生的直接影响因素之一。朱杰兵等[13]开展了室内腐蚀环境下锚杆浸泡腐蚀试验,来验证腐蚀环境中锚固结构腐蚀损伤发展规律,结果表明,与无应力相比,应力的存在会明显加速锚杆的腐蚀,且呈现出不均匀腐蚀特征。贡金鑫等[37]通过静动力试验测定了不同环境中锚杆腐蚀电位的变化,得出应力对锚杆的腐蚀具有一定的促进作用,施加应力较不施加应力的腐蚀过程快,且应力水平越高促进作用越明显,并认为应力的存在能加快电化学的进程。冯兴国等[38]通过对锚杆试样施加大小不同的拉应力和压应力,测量其开路电位、交流阻抗以及腐蚀电流密度等,得出锚杆的腐蚀程度随应力水平的增大而增大,并认为应力促进锚杆腐蚀开裂的主要原因是破坏锚杆与混凝土界面,降低锚杆的极化电阻,且在相同应力水平下,压应力较拉应力能够更明显地降低锚杆与混凝土界面极化电阻,所以压应力较拉应力能够更明显的加剧锚杆腐蚀。李聪等[39]通过在室内腐蚀环境下开展锚杆加速腐蚀试验,认为在同一腐蚀条件下,材料的应力水平越高,腐蚀程度会越明显。并且在70%应力水平下腐蚀试件的单位长度腐蚀量为无应力条件下腐蚀量的1.42倍,断裂荷载减少量与伸长率损失率均超过无应力条件下的2倍,应力与锚杆单位长度腐蚀量的关系如图4所示[13,39]。赵健等[40]通过对比室内模拟试验和现场取样测试的结果,认为应力的存在会对锚杆腐蚀速度有促进作用,应力越大时,这种作用也就越明显。

图4 应力与锚杆单位长度腐蚀量的关系[13,39]Fig.4 The relationship between stress and corrosion per unit length[13,39]

目前,国内外学者对锚杆在一般腐蚀环境下地腐蚀研究比较充分,但对应力腐蚀环境下锚杆腐蚀的研究则相对较少。因此,在应力腐蚀环境中,应力与腐蚀介质协同作用下,锚杆的腐蚀机制仍然是一个具有挑战性的问题。

2.3 空气环境

随着开采深度以及强度的不断增加,锚杆锚固结构面临的地质条件也更加复杂,如高地温、高水压等等,研究表明,腐蚀介质和气体环境会在一定程度上影响锚杆锚固结构地腐蚀,目前,温度、湿度和氧气浓度等对锚杆锚固结构腐蚀影响地研究比较完善。丰亮东等[41]通过采用慢应变拉伸的方法研究了温度对锚杆应力腐蚀敏感性的影响,认为温度会加速氢原子地扩散速度,催化材料腐蚀,且温度较低时以阳极溶解型为主,温度较高时以氢致开裂型为主。此外,较高温度会增大应力腐蚀敏感电位范围,使敏感电位范围负移,锚杆应力腐蚀敏感性也会随温度升高而升高,温度过高时上升幅度较小,但在不同温度下变化趋势却是保持一致的[42]。左勇志等[43]通过研究不同温度对碳化引起的锚杆腐蚀的影响进行对比和分析,认为温度和湿度对锚杆腐蚀的影响存在耦合关系,并根据研究成果拟合了温度对锚杆腐蚀的单一影响系数。因此,温度和湿度的协同作用会对锚杆地腐蚀有一定地促进作用,对应力腐蚀环境下锚杆地腐蚀也会有一定的影响,但温度和湿度的协同作用研究较少,今后可进行深入研究。

一般认为,地下环境中的氧气对锚杆锚固结构地腐蚀会随着氧气浓度的不同而变化。王小伟等[12]通过室内加速腐蚀试验,运用电化学分析锚杆的腐蚀损伤行为,并建立了一种应用于酸性通氧环境下地腐蚀电流密度时变模型,得出在应力水平相同的酸性腐蚀环境下,随着氧气浓度增大,锚杆腐蚀程度先加剧后趋于稳定,并没有减弱迹象,如图5所示。这是由于当氧气浓度增大到一定程度时,腐蚀液中溶解的氧气趋于饱和,加快通氧速率并不能使得阳极更快反应,过多的氧气溢出腐蚀池。朱杰兵等[13]通过室内腐蚀试验,进行电化学测试和锚杆局部应变监测,并探讨不同氧气浓度下锚筋的局部应变发展规律,得出氧气对于锚杆腐蚀起着很大地促进作用,当通氧速率达到0.04 L/min时,腐蚀电流密度可提升4.4~10.6倍。随着氧气浓度的增大,锚杆腐蚀速率并不是单调增加,而是先增大后减小,存在一个最不利含氧量,此时腐蚀速率达到极值,低于和超过此值时腐蚀速率都会降低[44]。室内加速腐蚀试验虽然有很好地加速腐蚀效果,但其与实际腐蚀环境的相关性较差,比如,不同环境的温度、湿度和氧气浓度等都不相同。因此,可通过对试件进行预处理,更好的模拟实际腐蚀环境。

图5 通氧速率对单位长度腐蚀量的影响[12]Fig.5 Effect of fluoxygen rate on corrosion per unit length [12]

2.4 地下水成分

地下环境中常见的侵蚀性阴离子包括HCO3-、CO32-、SO22-和Cl-等。对普通碳钢而言,SO22-地腐蚀一般表现为不均匀性的全面或局部腐蚀,而Cl-常表现为局部强烈的孔蚀[14,45],孔蚀发生的随机性、离散性大,较难观察和测量,氯盐诱导腐蚀模型如图6所示[46]。另外,相关研究表明[47],腐蚀介质的浓度也会影响锚杆的应力腐蚀程度,当腐蚀介质的浓度比较低时,随着浓度的增大,锚杆应力腐蚀程度逐渐增大。当腐蚀介质浓度增大到极值时,应力腐蚀程度又会随着腐蚀介质浓度的升高而降低[48]。因此,腐蚀介质浓度对杆体的应力腐蚀存在一个阈值,超过此值时,腐蚀介质便会在一定程度上抑制应力腐蚀发生。

图6 氯盐诱导腐蚀模型[46]Fig.6 Chlorine-induced corrosion mode[46]

地下工程中锚杆锚固结构的腐蚀与地下水的pH值密切相关,一般认为,酸性环境下锚杆腐蚀速率明显大于碱性环境,酸性越大,锚杆腐蚀速度也越大,腐蚀速率和程度随pH值增大而降低[49]。酸性环境下锚杆应力腐蚀程度远远严重于中碱性环境,碱性环境下锚杆应力腐蚀不明显,并且在酸性环境中,pH值是影响腐蚀程度的关键因素[50-51]。另外,李英勇等[52]通过锚杆的室内加速腐蚀试验,得到其在腐蚀介质作用下的外观发展规律,并指出在pH值≤4时,溶液中的锚杆试样出现了应力腐蚀破坏,而所有置于pH值=5溶液中的试样在观察一个月后均未失效,因此认为应力腐蚀开裂只发生在高酸性环境中。弱酸性环境下会发生氧的去极化腐蚀[53],应力腐蚀程度与氧气含量有关。因此,pH值越低腐蚀程度越高,并且有氧气存在时腐蚀程度会更明显,无氧气在酸性环境下锚杆也不容易发生腐蚀。近年来,也有相关学者做了pH值与氧气协同作用对锚杆腐蚀的影响。

2.5 微生物

微生物腐蚀是指微生物的自身生命活动及其代谢产物直接或间接地加速金属材料腐蚀的过程[54]。最典型的便是有氧环境下的铁氧化细菌(IOB)和无氧环境下的厌氧硫酸盐还原菌(SRB)[55]。SRB能够氧化硫或还原硫酸盐形成游离硫酸,这些细菌可以通过生物膜的形成产生高度局部化的腐蚀环境,生物膜在pH值、溶解氧(DO)以及有机和无机化学物质方面与单一化学介质有显著不同[56]。另外,被这种生物侵袭的区域可能具有低至2~4的局部pH值[57]。因此,在实际工程中尤其是地下工程SRB和IOB都是不可忽略的影响因素,但在实验室中对这两种因素的考虑比较少,不能很好的模拟发生应力腐蚀时的腐蚀环境,导致试验结果与实际结果有出入。所以如何模拟出更为精确的腐蚀环境,得到更吻合实际的结果,将会是今后的研究重点,因此微生物对锚杆应力腐蚀的影响也将是未来一个重要的研究方向。

3 物理力学损伤

3.1 物理损伤

腐蚀的发生会降低锚杆的耐久性,进而影响锚杆的使用寿命,而应力腐蚀因其腐蚀速率大,危害也更大,所以近年来受到了广泛的关注[58-59]。如图7所示,应力腐蚀地发生会使锚杆表面失去金属光泽,表面暗淡无光,并发生坑蚀,随着腐蚀程度的增大锚杆表面的腐蚀坑越明显[21]。李聪等[39]从试验结果出发,分析了pH值、供氧水平、应力水平以及腐蚀时间等因素对锚筋腐蚀外观及单位长度损失率的影响规律,得出pH值越小、腐蚀时间越长锚杆的腐蚀外观和单位长度损失率便会越严重,并且与无应力状态相比,应力会加剧筋材地腐蚀。张勇等[60]采用半电池电位法和线性极化法模拟了锚杆锈蚀试验,并指出有应力比无应力状态下腐蚀速率快,并随着时间地推移,两者的腐蚀速率差将加大。总体而言,应力能够明显加快锚杆的腐蚀速率,并且锚杆质量损伤百分比也会随着应力腐蚀程度的增大而增大[61]。因此,应力腐蚀对锚杆的物理损伤表现为:随着腐蚀程度的增大,锚杆表面失去金属光泽、暗淡无光的现象越明显;锚杆的质量损失也随着腐蚀程度的增大而增大。

(a) 轻度腐蚀

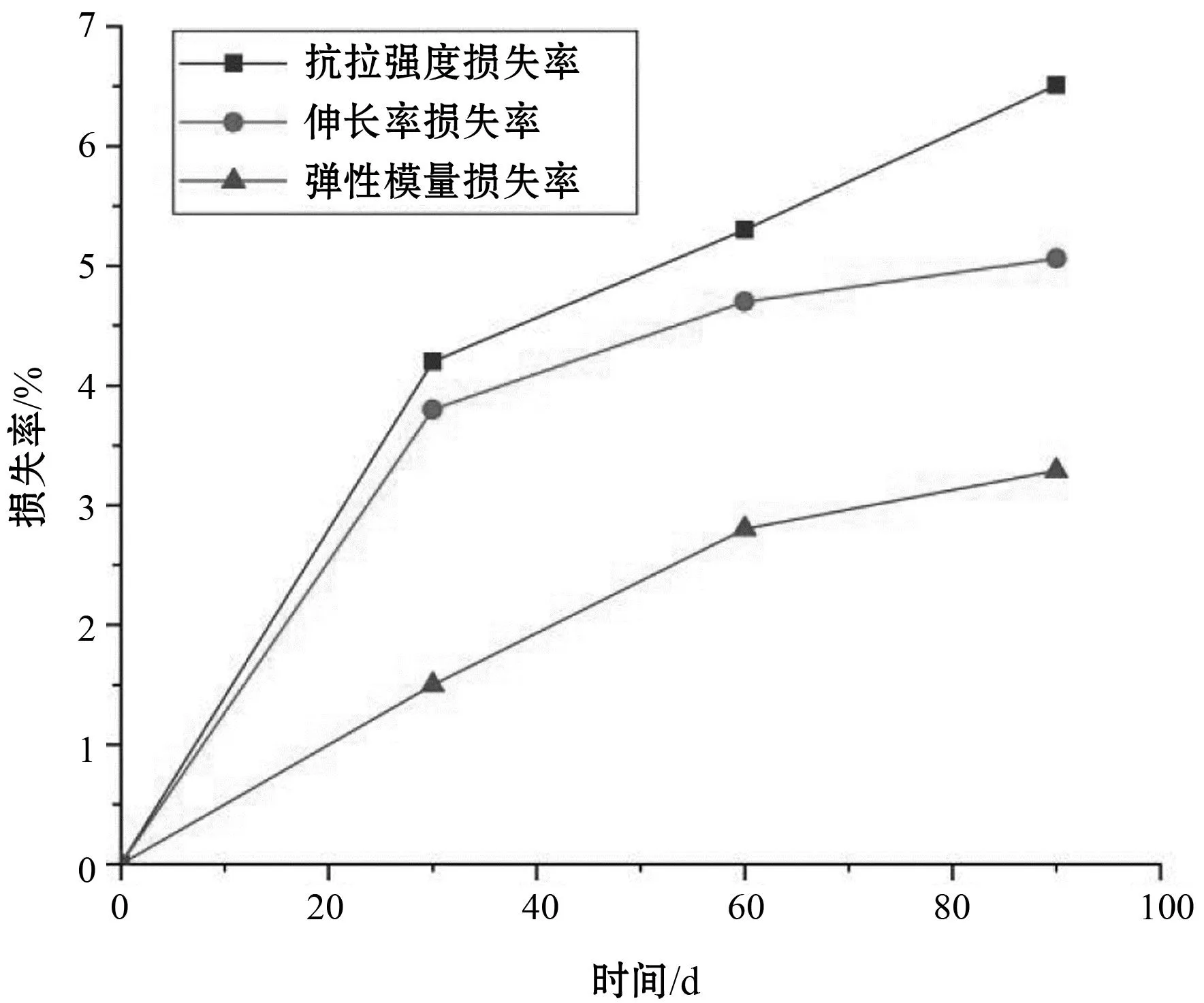

3.2 力学损失

研究表明,应力腐蚀通过影响锚杆的极限伸长率、极限抗拉载荷和极限承载力等直接或间接的影响锚杆的使用寿命。一般认为应力腐蚀对极限伸长率、极限抗拉载荷随腐蚀环境的不同都会有不同程度的降低[62-63]。另外,朱街禄等[64]通过锚杆的抗酸蚀性试验研究了酸腐蚀对锚杆弹性模量、延伸率以及抗拉强度等性能的影响,如图8所示。在同一应力腐蚀水平下,极限伸长率损失率最大,弹性模量损失率次之,而极限承载力损失率最小,并且随着应力水平的增大和腐蚀时间的延长,锚杆极限承载力和极限伸长率的损失率都急剧加倍增大。此外,有学者[65-67]认为在应力腐蚀过程中,坑状锈蚀的锈坑附近会产生明显的应力集中,引起锚杆局部提前屈服,这是腐蚀锚杆屈服强度与延伸率减少的主要原因。因此,应力腐蚀对锚杆的力学损失表现为:随着应力腐蚀水平的增大,锚杆的极限伸长率、极限抗拉强度和弹性模量都会有不同程度的下降,所以,应力腐蚀是导致锚杆锚固结构加速失效的主要原因。

图8 锚杆力学性能损失率[64]Fig.8 Loss rate of rock bolt mechanical properties [64]

4 结论与展望

应力腐蚀因其腐蚀速率大,导致锚杆快速失效,已成为地下工程锚杆锚固结构耐久性的最大威胁之一,本文通过梳理应力腐蚀对预应力锚杆损伤行为的研究进展,总结如下:

(1) 应力腐蚀的发生会受到锚杆本身的材料属性、应力水平的大小,以及环境中的温度、湿度、氧气含量、pH值和微生物等诸多因素的影响,并且随着腐蚀程度的增大锚杆的物理力学损伤也会加剧。

(2) 应力腐蚀对预应力锚杆的物理力学损伤表现为锚杆表面失去金属光泽,并伴随着坑蚀现象,预应力锚杆的质量损伤百分比也随着应力腐蚀程度的增大而增大,以及预应力锚杆的极限伸长率、极限抗拉荷载以及弹性模量等力学性能的损失率都会随着腐蚀程度的增大而增大。

(3) 应力腐蚀发生时主裂纹垂直于锚杆轴线,并大致沿着阶梯型发展,这种阶梯式的断口形貌特征一般认为是应力腐蚀的特征。

另外,如何在室内模拟与实际环境相近的试验环境,得出与实际情况相符的试验结果是近年来的研究重点。为了更好地研究应力腐蚀对锚杆锚固结构的腐蚀机理,以及目前国内外对应力腐蚀的研究进展,提出以下几点展望:

(1) 目前国内外学者对单一因素影响应力腐蚀的研究比较多,但对多个因素协同作用影响应力腐蚀地研究比较少,可考虑多因素共同影响。

(2) 通过加速腐蚀试验来研究锚杆的应力腐蚀,腐蚀溶液配置过程中忽略了微生物对应力腐蚀的影响。因此可通过对发生应力腐蚀矿址中的地下水进行化学成分分析,得到其主要的化学成分,以配置更接近于实际环境的腐蚀溶液。

(3) 采用快速腐蚀试验对锚杆进行腐蚀,但腐蚀池中的腐蚀溶液多为静止的,与实际环境不符。因此可通过循环系统使腐蚀池里的溶液流动起来,以更好地模拟实际环境中的地下水溶液。