航空发动机低温试验流量参数异常诊断与分析

张炳诚 刘雪娇 杨 懿

(1 中国航发北京航科发动机控制系统科技有限公司 北京 102200)

(2 北京航天试验技术研究所 北京 100074)

1 引言

航空发动机燃油泵调节器通过感受燃气发生器的转速信号,对飞机油箱来油进行增压,同时接收电子控制器指令按发动机控制规律控制燃油计量装置的开度,确保各飞行条件和飞行状态下按其发动机的需要提供良好状态的燃油,保证发动机的正常工作。当数控系统失效时,燃油泵调节器可以自动切换备份装置实现发动机正常工作,确保飞行器安全返航。

对于航空发动机这种工作环境恶劣、可靠性要求高、结构复杂的核心关键产品,正式定型前均需要对其进行大量的试验。研究人员需要分析大量的试验数据,评判试验结果,分析故障原因,优化设计,实现提高产品性能的目的。实践中,大量研究人员总结了诸多分析产品故障的有效方法。随着计算机性能和研究软件的进步,研究人员多采用数值仿真建模和试验验证的方法,研究发动机零部件在不同工作介质、工况等条件下的工作特性。

严晓婧等[1]提出面向航空发动机,利用故障树映射到ANN 的方法,实现动态安全风险分析。以某型飞机某型发动机危害性后果“发动机起火不可控”为案例,对该危险后果进行故障树分析,对其建立故障树并一一映射,采用人工神经网络ANN 进行多次训练。利用算例,将得到结果与FT 结果进行比较发现:ANN 与FT 结果匹配率较高,说明以FT 映射的ANN 模型是一种有效的风险评估技术。所提出的方法还可以应用到核电站系统、电力系统等其它高可靠性的复杂系统中。

宛伟健等[2]针对航空发动机的可靠性分析方法较少考虑系统失效时的动态特性的研究现状,提出了一种将动态故障树和概率模型检测相结合的可靠性分析方法,对航空发动机的可靠性进行分析。建立基于故障树的发动机动态行为马尔科夫链模型,采用PRISM 概率模型检测语言描述马尔科夫链模型。通过定量分析,比较顶事件和基于相应条款规定的故障发生概率,验证航空发动机的安全性。通过对某型航空涡轮发动机进行实例建模分析,验证所提方法的正确性与可行性。

李小彪等[3]针对航空发动机运行过程中高压转子转速摆动并引起其它分系统谐振的问题,分析了高压转子转速的运行机理,在运行机理的基础上建立了影响高压转子正常工作的故障树,分析了故障影响因素。在地面试车和飞行等外场试验过程中验证了故障树分析结果的准确性。

马原等[4]采用CFD 法对液氮贮箱无排气加注过程进行数值仿真。分析了加注口结构、壁面初始温度等多种因素对微重力无排气加注性能的影响。通过建立二维轴对称模型和网格求解区域,分析计算液体闪蒸过程及气液之间的热质交换过程。通过试验验证了模型能够合理展示箱内温度场分布和相分布情况,并获得贮箱压力等参数变化信息。

肖润峰等[5]研究了不同工作介质下,弯折型、旋转型节流阀温降和流量特性,建立了液氮、甲烷介质下微通道节流阀内低温工质减压流动及空化过程仿真模型。通过大量实验数据,拟合了基于干度、压降以及过冷度的质量流量关系式。为微通道节流阀设计提供了有价值的参考依据。

本研究采用故障树分析方法对航空发动机低温环境下流量参数异常进行分析,成功定位燃油泵调节器的计量活门低温流动性差是造成低温环境下流量差异的主要原因。通过建立不同温度和流量下的仿真模,结合试验数据验证了仿真模型的准确性。对行业内研究人员对发动机故障进行分析诊断提供了参考方法。

2 发动机试验低温环境下工作机理

在不同环境温度工况下,航空燃油密度和和体积流量会发生变化,燃油泵调节器同一计量开度的计量流量也会适应地出现变化,其对应关系即燃油温度-流量特性。

发动机试验过程中,油箱来油进入燃油泵调节器的齿轮泵,经加压后一路燃油返回至低压装置用来引射进口燃油,另一路进入主控计量装置。主控计量装置感受电子控制器的信号,通过步进电机控制计量活门的位置,并由位移传感器将位置信号反馈给电子控制器形成闭环。主控计量装置失效后,可以通过备份计量装置实现发动机的加速、减速控制。系统原理图如图1 所示。

图1 燃油泵调节器原理图Fig.1 Diagram of fuel pump regulator

3 发动机试验低温环境下流量故障描述和定位

3.1 故障描述

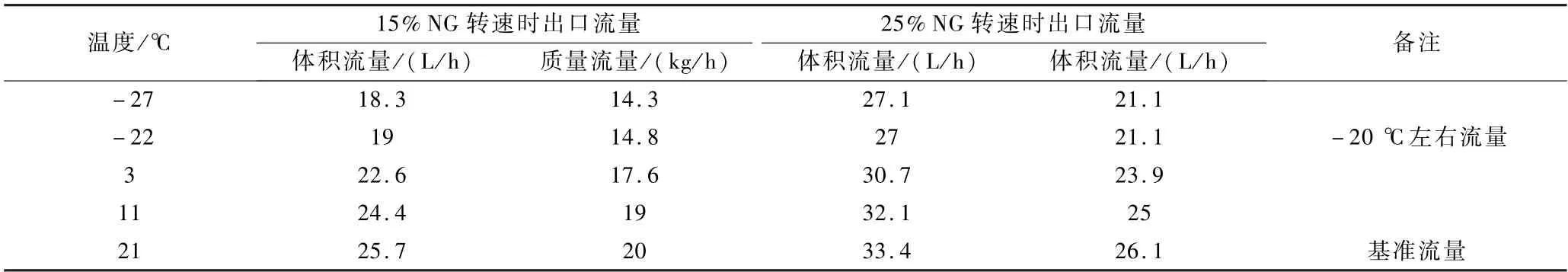

某型号航空发动机在进行低温试验过程中,发动机燃油泵调节器出油口低温环境下流量较正常值偏低7—9 kg/h。试验详细数据如表1 所示。

表1 低温环境下燃油流量给定与采集差异数据表Table 1 Fuel flow difference data table between given and collected in low temperature environment

3.2 故障定位

试验后,技术人员对该型号发动机产品进行了相应的检查,检查内容如下:

(1)整机试验前的检查

该型号发动机所装零组件均为入库合格零件,装配、试验、包装过程记录完整、无异常。产品复验并随发动机数控系统进行半物理试验,整个过程中产品工作正常。产品交付后随发动机台架开展了包括起动扭矩测量试验、直升机引气试验、振动测量试验、整机转速上下台阶试验等在内的多项试验,试验过程中产品工作正常,随发动机累计工作时间超过100 小时。

(2)试验后返厂检查

问题出现后,一线技术人员开展燃油泵调节器返厂检查工作。常温条件下,燃油泵调节器、低压装置和燃油活门组件组成的燃油系统各状态工作正常。燃油泵调节器出口小流量与给定相当,未出现流量偏低现象。

通过上述原因分析可知,常温条件下燃油泵调节器出口流量正常,而低温条件下燃油泵调节器出口流量值偏低。随后开展低温模拟试验,将燃油系统在低温箱内降温至-20 ℃左右并保持1 h 以上,检查燃油泵调节器低温条件下的出口流量,并与常温流量进行对比,详见表2。

表2 燃油系统低温检查数据表Table 2 Fuel system low temperature inspection data sheet

通过表2 的数据可知,在15%和25%转速下,燃油泵调节器在低温时的出口流量较常温时偏低,分别为4.7 kg/h 和4.2 kg/h,试验现象与发动机低温试验现象一致。由此可见,燃油泵调节器是造成发动机试验低温环境下燃油流量异常的主要原因。

4 故障分析

4.1 故障描述

工程应用中,常采用故障树分析方法对产品的故障进行定位分析。故障树是实际系统故障组合传递的逻辑关系的正确抽象。主要有两种建树方法:人工建树和计算机辅助建树[6]。人工建树是从顶事件开始,向下逐级推溯事件的直接原因,直到找到所有的底事件为止。人工建树必须严格按照演绎逻辑认真、细致地进行。

建立故障树的原则主要有两条[7]:

(1)时间与时间之间用逻辑门连接;逻辑门之间事件连接,不能发生门-门,时间-事件短路。

(2)循序渐进规则。建立故障树应对逐级建造,逐级找出必要而充分的原因。在对下一级作任何考虑之前,必须完成上一级。

建立故障树的基本步骤为[8]:

(1)分析顶事件,寻找引起顶事件发生的、直接、必要且充分的原因,将顶事件作为输出事件,将所有直接原因作为输入事件,依据这些事件的逻辑关系用适当的逻辑门进行连接;

(2)分析与顶事件直接相连接的输入事件;

(3)重复上述步骤,逐级向下分解,直至所有输入事件不能分解为止,将这些输入事件作为底事件;

(4)对故障树进行规范化、简化和模块分解,一般选用布尔代数法定律。

燃油泵调节器低温燃油流量偏低原因可分为两大类:(1)计量后燃油发生了泄漏;(2)燃油泵调节器计量燃油流量不足。

本研究以“低温环境下燃油泵调节器小流量偏低”为顶事件,依据建立故障树的基本原则,对低温条件下燃油泵调节器出口流量偏低问题,逐级梳理出了10 个底事件。故障树分析图如下图2 所示。

图2 燃油泵调节器故障树分析图Fig.2 Fault tree analysis diagram of fuel pump regulator

通过对X1—X10 共计10 个底事件进行分析,底事件“低温下计量活门结构流通性较差(X8)”可能是造成低温环境下燃油流量异常的主要原因。

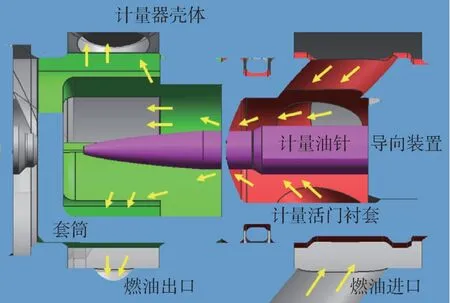

4.2 计量活门结构分析

燃油泵调节器的计量活门是采用“计量油针-孔板”的结构形式,模型结构和剖面结构分别如图3、4所示。计量活门由计量油针、计量活门衬套、套筒、导向装置和计量器壳体组成。油针与孔板构成环形流通窗口如图5 所示。δ是形成环形流通窗口的宽度,在小流量的时候,δ较小。当δ很小时,流通截面为一个很小的环形缝隙,不利于燃油的流通。小孔节流理论上与流体的粘度无关。常温下,缝隙流动时流量与流体粘度成反比关系,燃油的粘度较小,能较为顺利的流经节流窗口,流量与等效小孔节流的流量相当。但是当燃油温度很低时,燃油的粘度增大,流通能力下降,燃油流量较常温时降低。

图3 计量活门模型结构图Fig.3 Structure diagram of metering valve model

图4 计量活门模型剖面结构图Fig.4 Sectional structure diagram of metering valve mode

图5 环形流通窗口示意图Fig.5 Schematic diagram of annular flow window

4.3 仿真分析

4.3.1 建立模型

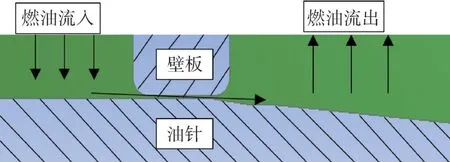

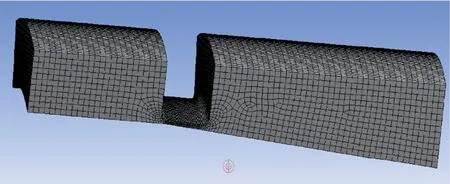

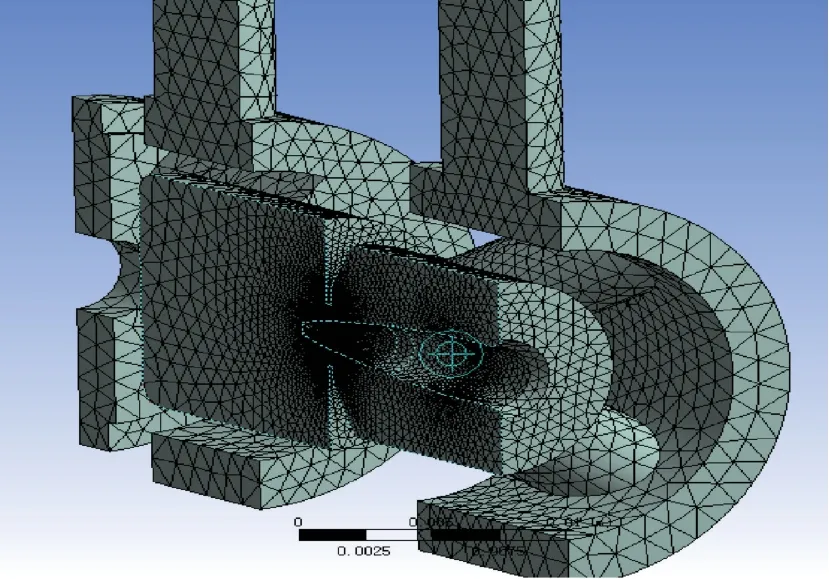

为了观察的更直观,简化后的二维流场如图6 所示。左边是燃油进口,右边是燃油出口,底部为油针型面,中间是孔板壁面。三维模型仅适用于小流量流场,因为当流场流动不剧烈,简化后的流场可以满足计算要求。当大流量状态下,流场需要覆盖更大的范围,其建模和划网格以及后期的仿真计算都要比前者复杂很多。分别建立大、小流量下的三维流场,分别如图7、8 所示,建模网格图分别如图9、10 所示。

图6 二维简化流场Fig.6 Two-dimensional simplified flow field

图7 剖面结构三维流场小流量状态图Fig.7 Three-dimensional flow field small flow state diagram of section structure

图8 剖面结构三维流场大流量状态图Fig.8 Three-dimensional flow field large flow state diagram of section structure

图9 剖面结构三维流场网格小流量状态图Fig.9 Three-dimensional flow field grid small flow state diagram of section structure

4.3.2 仿真分析

根据《中国航空材料手册》6 分册第377 页航空喷气燃料在不同温度下的特性变化数据表,以20 ℃为例,该温度下运动粘度为1.48 mm2/s,计算后的动力粘度为0.001 154 4 kg/(m·s),其余动力粘度值经计算后如下表3 所示。不同温度下航空喷气燃料粘度分析的仿真,就通过修改流体特性来进行仿真。

表3 不同温度下航空喷气燃料粘度分析计算表Table 3 Analysis and calculation table for viscosity of aviation jet fuel at different temperatures

图10 剖面结构三维流场网格大流量状态图Fig.10 Three-dimensional flow field grid large flow state diagram of section structure

常温20 ℃状态下,从油针初始位置到200 L/h之间,选取了5 个油针开度值,即油针型面起始点距孔板距离L=0.16、0.8、1.17、2.4、3.61 mm 建立模型。这5 组 模 型,分 别 进 行-40、-20、0、20、40、60 ℃这6 种温度状态下的仿真。

4.3.3 仿真结果

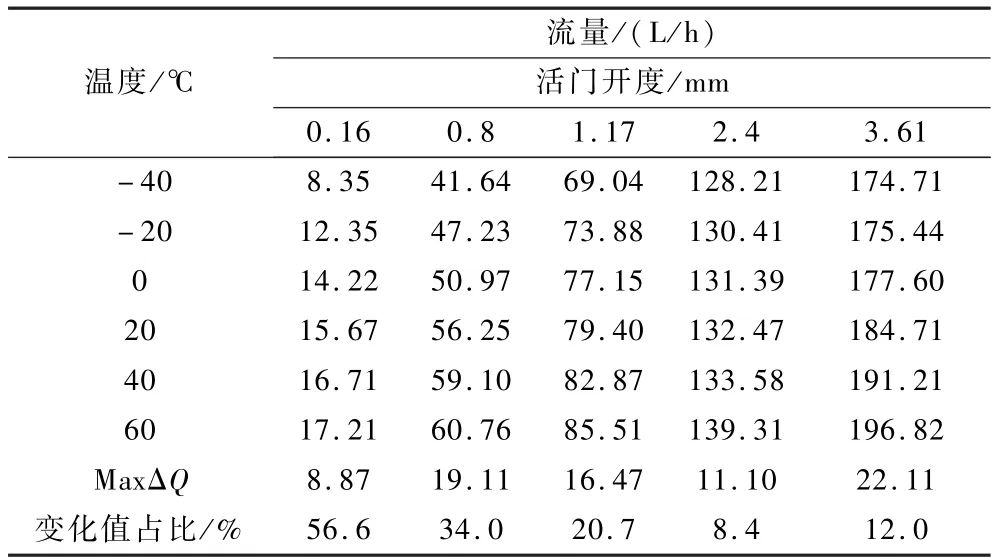

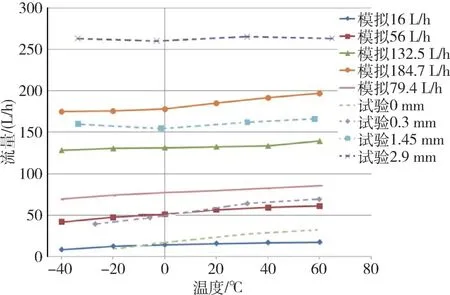

经过仿真,L=0.16、0.8、1.17、2.4、3.61 mm 这5 个状态下,-40、-20、0、20、40、60 ℃这6 种温度的出口流量仿真结果如表4 和图11 所示。

表4 不同温度下流量仿真计算值Table 4 Flow simulation value at different temperatures

图11 仿真分析结果图Fig.11 Simulation analysis results

分析表4、图11 可以得到以下结论:

(1)同一油针开度下,整体而言,出口流量随温度的降低而降低。计量活门从小开度到大开度在60 ℃与-40 ℃时流量变化值占常温流量的比值分别为:56.6%、34.0%、20.7%、8.4%、12.0%。很明显温差变化,对小流量状态下的流量值影响更明显。

(2)大流量状态下,低温对出口流量值的影响很小。

4.3.4 仿真结果验证

通过对计量油针组件进行试验,对比验证4.3.2的仿真结论。试验设备原理图如下图12 所示。

图12 计量油针试验原理图Fig.12 Schematic diagram of metering oil needle test

工作原理如下:首先采用恒温油槽将油箱中的燃油温度调整到指定的温度,再经过进口油路进入高低温温度箱,最后连接试验工装,进口油路设置进口温度传感器和调节阀,试验工装内放置计量油针组件和弹簧,通过千分尺控制计量油针的开度,得到不同的出口流量,工装连接出口油路,燃油回到恒温油槽。在工装相应位置设置计量油针计量前后测压点,时时监控计量油针前后压差。

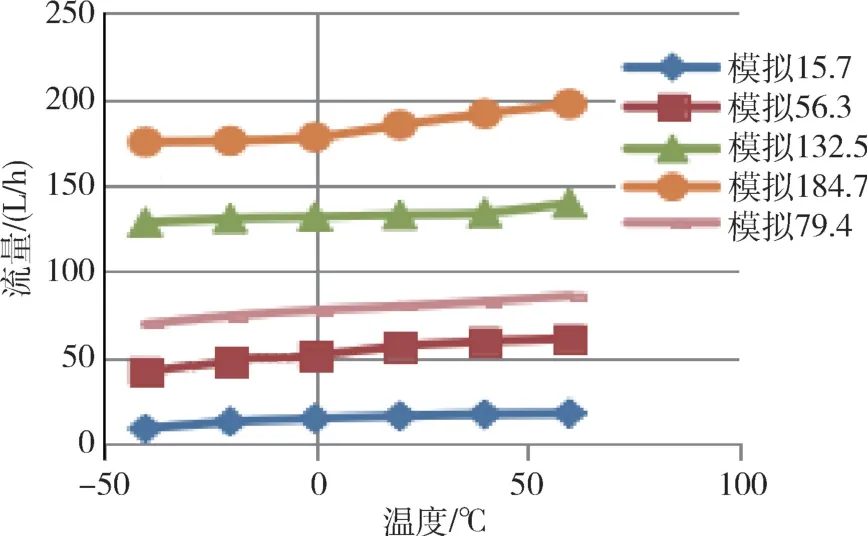

在进行高低温试验时,常温下选取一个小流量点,通过调整计量油针开度,调整进出口调压阀,最终选取的是27.3 L/h 状态为基准点,该状态下的千分尺刻度归零当做基准。随后选择L=0.3 mm、1.45 mm和2.9 mm 这3 个活门开度点设置为监控点,开展不同温度下的流量试验。通过设定不同的燃油温度,所记录的流量值如表5 所示。

表5 不同的燃油温度下流量值Table 5 Flow value at different fuel temperatures

小流量时最低温度-18.6 ℃较大流量时的-33.7 ℃差别较大。这是由于小流量状态时,流量较小,燃油从恒温油槽流出后,后外部管路温度影响较大,由于连接管路散热损失,导致小流量的最低温达不到预期。对此只能根据实际情况进行分析。

由于出口流量受压差变化较大,需要将试验数据进行修正。由于大部分压差值在0.27 MPa 附近,所以以0.27 MPa 为参照,将压差过大或过小的出口流量进行一定程度的粗略修正。修正后的试验数据如表6 和图13 所示。(压差相较270 kPa 的变化值为20 kPa 时,按流量3%修正;变化值为30 kPa 时,按流量4.5%修正;变化值为40 kPa 时,按流量6%修正)。

表6 修正后的流量数据Table 6 Corrected flow data

图13 不同活门开度试验数据图Fig.13 Data chart of different valve opening tests

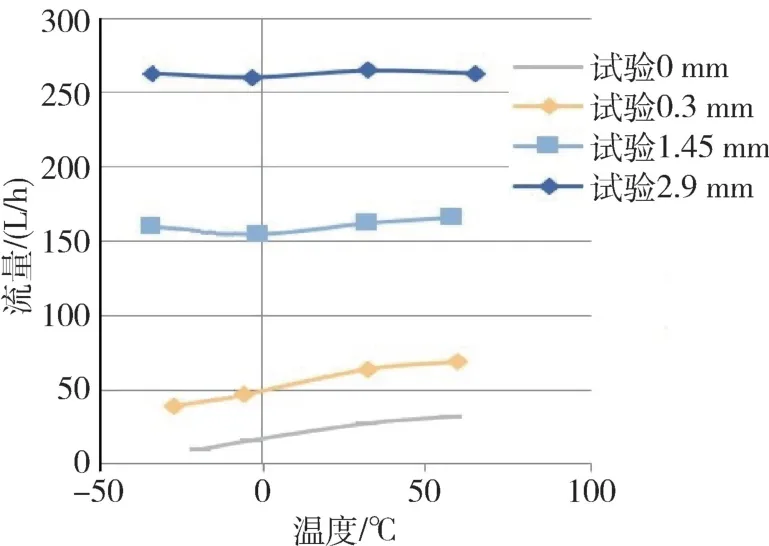

将图13 的高低温试验数据和图11 仿真数据图进行对比。整体情况对比如图14 所示。小流量下的对比图如图15 所示。

分析图14 与图15,可以得到以下结论:

图14 全程试验与仿真结果对比图Fig.14 Comparison diagram of whole process and simulation results

图15 小流量状态试验与仿真结果对比图Fig.15 Comparison diagram of low flow state test and simulation results

(1)大流量状态时,仿真的流量变化趋势和实际试验趋向一致,且大流量状态下,温度变化对流量影响越来越小。尤其是流量在250 L/h 时,温度变化对实际出口流量基本无影响。

(2)小流量状态下,出口流量受温度变化变化较大。其中试验结果与仿真结果对比,计量活门在小开度时,低温较常温状态下流量变化约为30%,变化幅度更大。主要原因在于试验过程中压差值(270 kPa)与小流量状态压差值(200 kPa)不同。在后续仿真试验中,将小流量状态仿真的压差值提高到270 kPa,二者的变化幅度基本相同。通过进一步分析可知,小流量、低温工况下,温度变化引起介质特性变化,油针型面和孔板间隙较小,燃油介质动力粘度增大,燃油介质流动的壁面边界层增厚,导致流通间隙减小。这是导致低温工况下流量偏低的根本原因。解决方案是优化计量油针型面形状,改为单边锥形。优化后的产品在后续的试验过程中,低温工况下流量参数正常。

5 结论

本研究针对航空发动机低温试验燃油流量偏低的问题,采用故障树分析方法,建立基于低温环境下燃油流量异常的故障树。通过对底事件的分析,定位燃油泵调节器计量活门低温环境下结构流通性较差是影响燃油流量重要因素。通过对计量活门结构分析,分别建立大、小流量工况下的三维模型。通过对比仿真模型分析和试验验证数据得出计量活门在小开度的工况下,低温较常温条件流量变化约为30%,准确定位了造成低温下结构流通性差的根本原因并提出了相应的改进措施。