镁热法生产海绵钛过程反应器温度场模拟研究

李吉帆,盛 卓, ,李开华, ,孙浩山,张小辉,李冬勤,,李 亮,周 杰,陈秀敏

(1.昆明理工大学冶金与能源工程学院,云南 昆明 650093;2.攀钢集团研究院有限公司,钒钛资源综合利用国家重点实验室,四川 攀枝花 617000;3.四川大学材料科学与工程学院,四川 成都 610064)

0 引言

钛及钛合金具有比强度高、耐腐蚀性好、生物相容性好等特性,是航空航天、深海探测、化工耐腐蚀设备制造的重要材料[1]。海绵钛作为钛及钛合金制备的重要原料,其在工业上主要由镁热法生产[2]。实际生产中,常温的TiCl4被注入盛装有金属镁的钢制反应器内,TiCl4与Mg 发生反应,并放出大量反应热,反应器内温度场分布对海绵钛产品质量和反应器使用寿命具有显著影响[3−6]。例如,当反应器温度控制偏高时,反应器基体的Fe 在液镁的扩散速率增大,海绵钛成品的Fe 杂质含量将显著升高;当反应器壁温度控制偏高时,反应器在物料重力作用下,其在纵向的变形量增大,最终导致反应器使用次数降低。

按炉型特点,可将海绵钛生产技术分为“U”型、“I”型两种。为提高还原过程的生产效率、降低生产过程的能耗,炉型向大型化方向快速发展,一般采用10 t“U”、7.5 t“I”、8 t“U”生产技术[7]。随着炉型的增大,TiCl4的进料速度逐渐增大,为防止反应器过高的温度对海绵钛质量造成不良影响,反应器外壁的冷却方式由自然对流散热改进为强制对流散热,四氯化钛由单点进料优化为多点进料[8−9]。国内外研究多集中在海绵钛工艺制度方面,对于反应器温度分布研究较少。由于还原反应为复杂的多相反应,还原反应又在密闭的反应器内进行,另外液镁、TiCl4对热电偶套管具有较强腐蚀作用,因此通过温度测量很难获得反应器内的温度场分布。因此,模拟计算方法为获得反应器内温度场分布提供了有效的研究手段。

国内贺永东等[10]对13 t 大型反应器内温度场开展了温度场模拟研究,获得了绝热工况、强制对流工况下,不同料速下的温度场分布,但其研究主要针对炉内气液界面发生的表面反应,熔体中由于液液反应造成的温度场分布尚不清晰。高成涛等[11]采用数值模拟方法对还原反应熔池的传热进行了分析,研究发现,由内向外,反应器内部温度沿径向和轴向呈现出逐渐降低的趋势。韩国的Hyun 等[12]针对500 kg 钛海绵中试反应器内的温度分布特点进行数值计算,通过与试验实测数据比较,验证了热辐射模型和k-ε 模型的合理性,并获得了此条件下反应器内的温度场分布。然而,对于实际生产中的具体过程,例如在不同阶段由于不同加料速度所引起的炉内流动和反应的波动,以及由于外壁控温范围不一致所引起的炉内流动等方面,上述研究并未进行深入探索。

为了进一步探寻不同生产阶段和不同料速下7.5 t“I”炉的温度分布规律和变化特征,课题组结合7.5 t“I”炉生产工艺,采用COMSOL Multiphysics 计算软件,计算了不同加料速度、不同器壁温度、不同进料时长条件下反应器内温度场分布情况,从而在生产实践中为加料速度、器壁温度的耦合选择、MgCl2排料制度设置提供数据及理论支撑,对海绵钛产品质量提升和工艺制度改进具有重要意义。

1 模拟计算方法

1.1 模型建立与计算方程

1.1.1 模型简化与假设

本研究重点关注镁热法生产海绵钛过程中反应器内的温度场分布,不考虑反应过程中MgCl2排放,因此假设炉内各区域高度不变;外部鼓风散热和电炉加热为动态过程,但在整个生产过程中能保持动态平衡,因此将其看作不同壁温条件。

1.1.2 基本方程

Mg 与TiCl4的反应过程为复杂多相反应,为简化计算,数值模拟计算过程的反应热按式(1)进行计算:

使用Factsage 软件计算850 ℃时TiCl4(g)与Mg(l)的反应热,△H=−426.696 kJ/mol。由于TiCl4加入温度为25 ℃,其从25 ℃升高至850 ℃吸收的潜热为138.272 kJ/mol。因此,反应放出的热量为288.424 kJ/mol。

数值模拟采用COMSOL Multiphysics 中的非等温传热模型对所建立的三维轴对称模型进行模拟,分别研究不同进料速度、进料时间和壁面温度下反应器内温度场的分布规律。为简化计算,将计算所得的反应热视作内热源,按一定比例分配进内热源区域内。

反应器内的热量传递和扩散通过连续性方程、能量方程、动量方程、相间传热方程和组分输运方程共同计算,具体计算公式如下:

连续性方程:

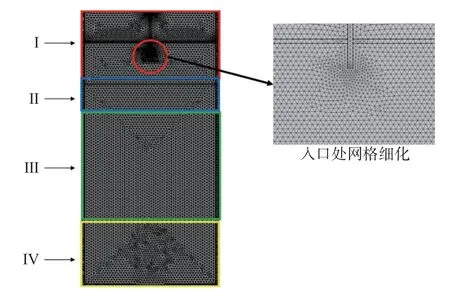

1.2 物理模型及网格化分

根据实际工况,计算区域为圆柱体,建立三维轴对称模型,其半径为936 mm、高3 776 mm,其中反应器壁厚为36 mm。TiCl4进料口居中布置,其半径为12 mm。整个计算域从上至下可分为3 部分:上部为反应器的罐盖和法兰部分,高度为439 mm;中部为氩气填充区域,高561 mm;下部为熔体盛装区域,深度为2 740 mm。液态四氯化钛从中心加料管进入,设为质量流量入口,下边界设置压力出口。壁面根据实际散热和补热的要求分为4 个区域:Ⅰ区(L1)、Ⅱ区(L2)为鼓风散热边界;Ⅲ区(L3)、Ⅳ区(L4)为电能补热边界,在模拟计算时,壁面设定为恒定壁温的边界条件。图1(a)为计算区域及边界示意,图1(b)为分区示意。

图1 物理模型及边界示意Fig.1 Schematic diagram of the physical model and boundary

为保证网格质量的同时提高计算效率,该模型采用自由三角形网格进行划分,同时在喷枪伸入氩气空间处适当增加网格节点,使得计算结果更为准确,同时降低网格增长率,使得网格均匀过渡。整个计算模型的网格最大单元大小为6.27 mm,最小单元大小为0.018 7 mm,最大增长率取1.05,网格数量为45 万。划分后的网格如图2 所示。

图2 计算区域的网格划分Fig.2 Grid division of the calculation region

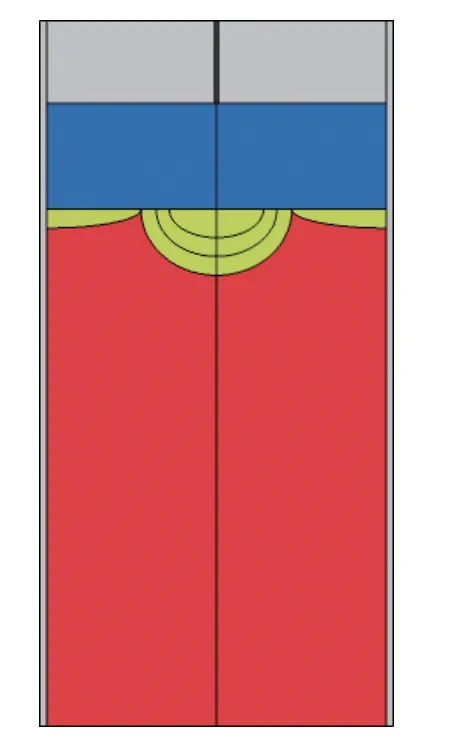

反应器内温度场计算模型如图3 所示,灰色部分为罐盖,中心对称轴为TiCl4进料口,蓝色为反应界面上方的空间,由氩气填充,红色为液镁区域,黄色区域为反应热的释放区。

图3 反应器传热计算域Fig.3 Calculation domain of the heat transfer in reactor

1.3 物性参数及边界条件

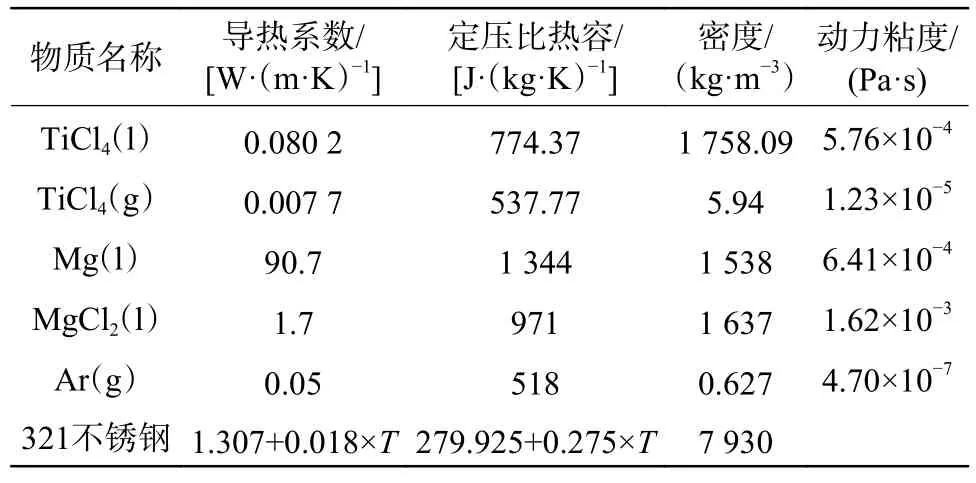

对镁热法生产海绵钛的反应器进行模拟,设定入口温度为25 ℃,炉内初始温度为800 ℃。通过改变不同的进料速度和边界温度、延长进料时间等,模拟不同条件下温度场的变化。计算所用物质的物性参数如表1 所示[13]。

表1 模拟计算所用物质的物性参数Table 1 Physical parameters of the substance used for simulation calculation

在2.1 节的计算中,设定L1、L2 区的器壁温度为785 ℃,L3、L4 区的器壁温度为820 ℃,在TiCl4进料速度分别为200、240、280、300、350、400 kg/h 条件下进行模拟计算,TiCl4持续进料时间为1 h。在上述器壁温度、TiCl4进料速度下,将TiCl4进料时间延长至3 h 后,得到2.2 节中的计算结果。在TiCl4进料速度为200、240、280、300、350、400 kg/h 时,L1、L3、L4 区器壁温度保持不变,分别设置L2 区器壁温度为750、785、820 ℃,模拟计算3 h,得到2.3 节中的计算结果。

2 结果与讨论

2.1 不同TiCl4 进料速度下温度场分布

图4 为不同进料速度下加料1 h 反应器内温度场分布,从图4 可知,反应器内温度场由反应中心区域至器壁区域逐渐降低。由于Ar 的导热系数小于液镁,Ar 区域温度比加料点附近液镁区域温度低。在风冷区强制散热的影响下,反应器Ⅰ区域温度远低于Ⅱ区域的温度。Ⅱ区域具有明显的温度梯度,越靠近反应中心温度越高。

图4 不同进料速度下加料1 h 反应器内温度场分布Fig.4 Temperature field distribution of the reactor under different feed rates for 1 h

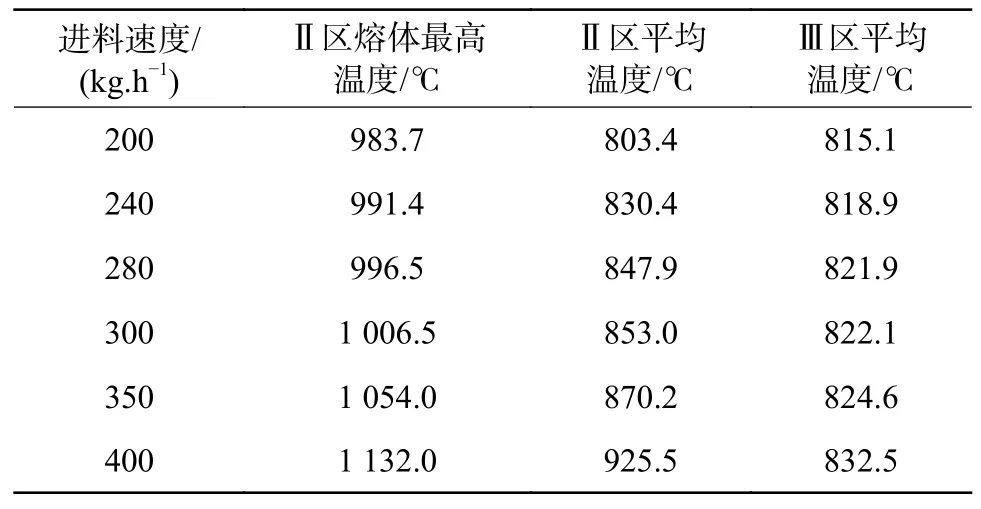

TiCl4持续加入1 h 后,反应器内的温度值如表2 所示,从表2 可知,当进料速度由200 kg/h 提高至400 kg/h,反应器内Ⅱ区Mg 熔体的最高温度由983.7 ℃提高至1 132 ℃;Ⅱ区平均温度由803.4 ℃升高至925.5 ℃。由于反应热从Ⅱ区域生成,热量不断向Ⅲ区域传递,Ⅲ区域的平均温度由815.1 ℃升高至832.5 ℃。

表2 TiCl4 持续加入1 h 后反应器内温度状况Table 2 Temperature of the reactor after continuous feeding of TiCl4 for 1 h

2.2 TiCl4 连续进料3 h 后温度场分布

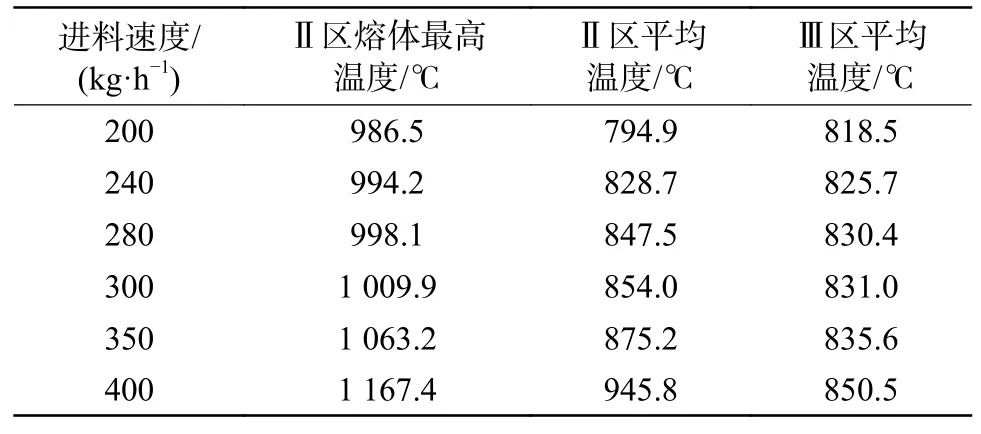

实际生产中,为充分利用反应器的容积,同时将反应界面高度控制于电炉的风冷区,TiCl4连续加入一段时间后,再将反应器内残留的MgCl2排出。为贴合还原生产实际情况,计算了TiCl4连续加入3 h后反应器的温度场分布,结果见图5 和表3。从图5 可以发现与图4 相类似的规律,当进料速度由200 kg/h 增加至400 kg/h 时,最高温度分别由986.5 ℃升高至1 167.4 ℃;Ⅱ区平均温度由794.9 ℃升高至945.8 ℃。Ⅲ区平均温度由818.5 ℃升高至850.5 ℃。通过与表2 数据对比发现,对于料速200、240 kg/h 条件下,虽然将计算时间由1 h 延长至3 h,但Ⅱ区平均温度分别由803.4 ℃降低至794.9 ℃、由830.4 ℃降低至828.7 ℃。对于料速280 kg/h 而言,加料1、3 h 后Ⅱ区的平均温度几乎相当,分别为847.9、847.5 ℃。这说明就Ⅱ区平均温度而言,200、240 kg/h 料速工况下的反应生产热量低于Ⅱ区的散热量,实际生产中需要对反应器进行补热。而当进料速度为280 kg/h 时,加料1 h 后,反应器内最高温度、平均温度几乎保持恒定。这说明在当前边界条件下,反应器内热量可以保持收入、流出平衡,不需要电炉进行补热。

表3 TiCl4 持续加入3 h 后反应器内温度状况Table 3 Temperature of the reactor after continuous feeding of TiCl4 for 3 h

图5 不同进料速度下加料3 h 反应器内温度场分布Fig.5 Temperature field distribution of the reactor under different feed rates for 3 h

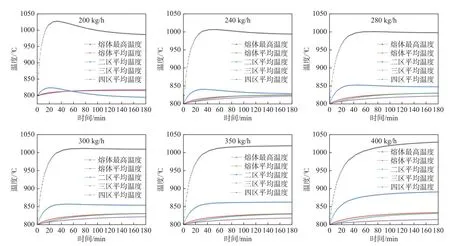

反应器内温度随时间的变化趋势如图6 所示。从图6 中200、240 kg/h 进料速度对应的温度变化曲线可知,当还原炉为中心进料时,热量会在液镁表面中心位置累积,导致反应区中心温度迅速增加。由于还原电炉具有强制散热功能,熔体最高温度会逐渐回落或保持平稳,最终达到一个稳定的温度范围。从图6 中料速300、350、400 kg/h 变化曲线可知,随着TiCl4的持续加入,反应器内Ⅱ区熔体的平均温度、Ⅱ区最高温度呈逐渐升高趋势。这说明此种工况下,反应器内热量流入大于热量流出,反应热于反应器内逐渐累积。随着TiCl4的不断加入,反应区最高温度呈逐渐升高的趋势,当料速为400 kg/h 时,反应区最高温度可达1 167.4 ℃。

图6 反应器内温度随时间的变化Fig.6 Relationship between simulation time and temperature of the reactor

2.3 不同壁面温度条件下温度场分布

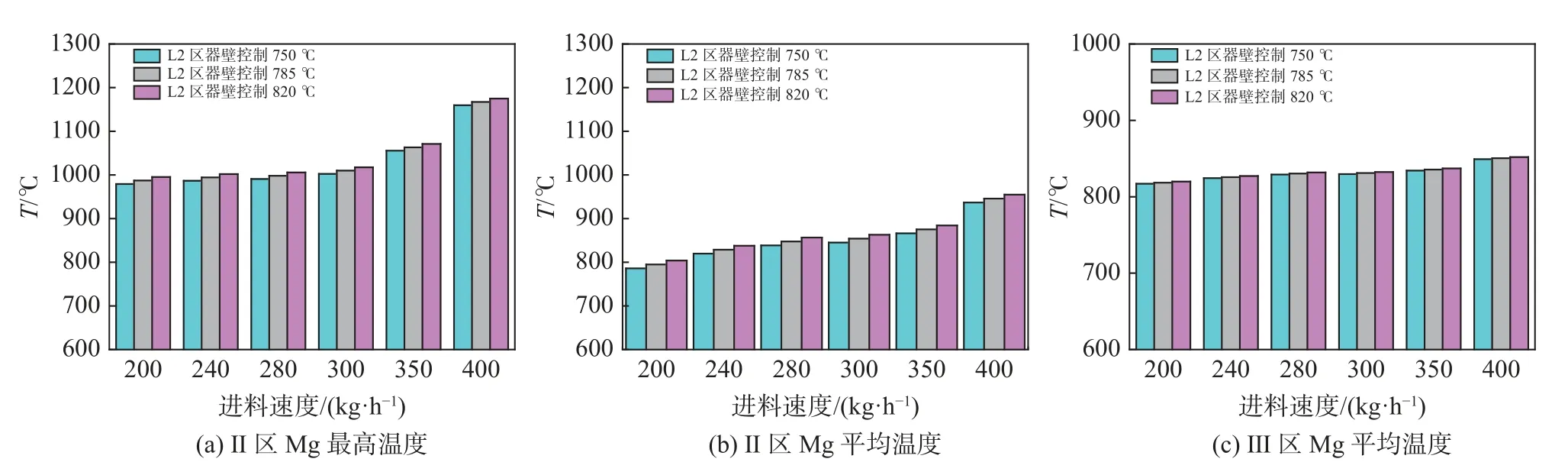

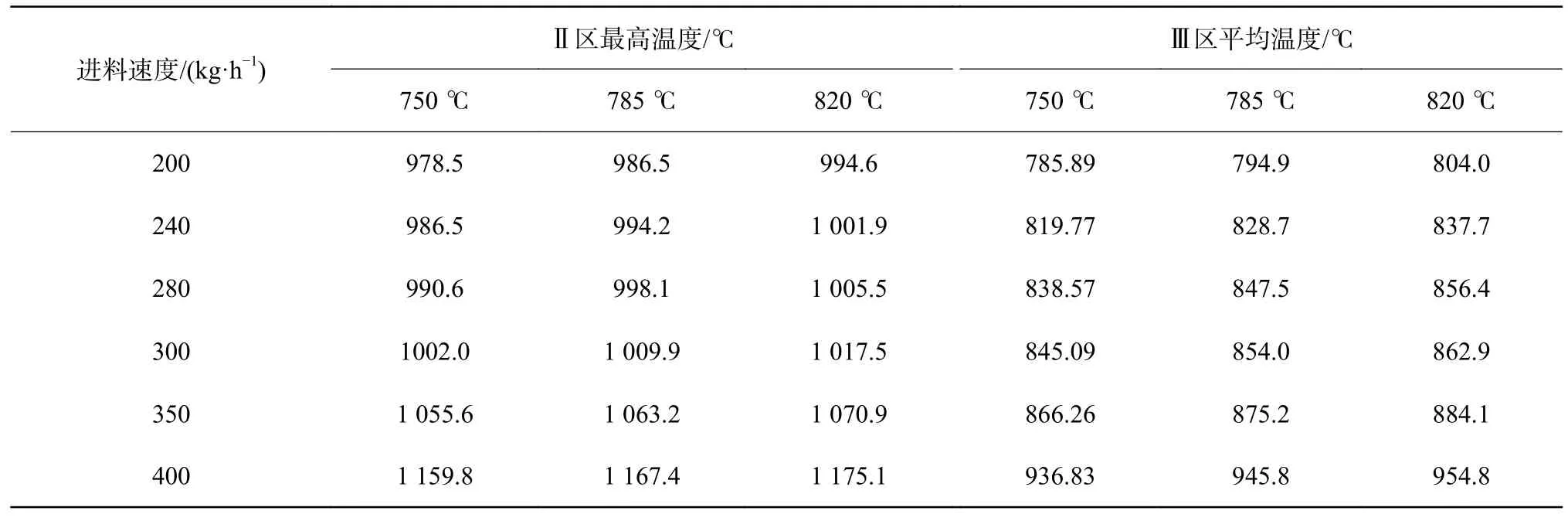

海绵钛实际生产中将L2 区器壁控制于较低温度状况,以对反应器进行强制对流散热。结合生产实际,在器壁750、785、820 ℃条件下进行模拟计算,模拟计算3 h 后得到了Ⅱ区Mg 最高温度、Ⅱ区Mg 平均温度、Ⅲ区Mg 平均温度,具体如图7 所示。从图7 可以发现,在相同料速和进料时长时,器壁控制温度由750 ℃升高至820 ℃,反应区所对应的最高温度、Ⅱ区平均温度、Ⅲ区平均温度逐渐升高。750、820 ℃时对应的熔体最高温度差为14.7~15.3 ℃,即当器壁控制温度降低70 ℃后,反应区最高温度下降约15 ℃。对于平均温度而言,当器壁温度由820 ℃变化为750 ℃时,Ⅱ区的平均温度下降约18 ℃;对于Ⅲ区的平均温度而言,其对应降低约3 ℃。

图7 不同器壁工况下反应器内温度状况Fig.7 Temperature of the air-cooling zone at different temperature of the cooling wall

不同料速下所对应的平均温度、最高温度具体如表4 所示。通过表4 可以发现,降低器壁的控制温度,器内的最高温度值、冷却区平均温度值降低,反应器的散热能力得到相应增强。

表4 不同器壁工况条件下器内最高温度、平均温度Table 4 Maximum and average temperature of the air-cooling zone at different temperature of the cooling wall

2.4 反应器内温度控制探讨

反应容器大型化后,较大的TiCl4进料速度有利于缩短还原周期和提高生产效率。但过高的TiCl4进料速度将导致反应区最高温度升高,反应区平均温度升高,最终导致海绵钛质量下降。对于7.5 t“I”炉,当TiCl4进料速度低于280 kg/h,反应器内最高温度呈先升高再降低趋势,计算工况下器壁的散热量大于反应生成热量,此时需要还原电炉对反应器进行补热,以保持反应器温度恒定。

温度场模拟计算结果有利证明,当四氯化钛单批次连续加入时间延长,器内Ⅱ区最高温度值、平均温度值升高。因此,适当缩短TiCl4连续加入时间,采用高频次的MgCl2排放制度,有利于将反应器内温度控制于较佳范围。对于器壁温度的控制,降低器壁的控制温度,即增大器壁与反应区的温度梯度,有利于降低反应区的最高温度值和风冷区的平均温度值。模拟计算表明,当反应器壁温度由820 ℃降低至750 ℃,反应区最高温度只下降约15 ℃,反应区的平均温度下降约18 ℃。从反应器内最高温度值随时间变化曲线可知,反应器内热量从中心传递反应器壁需要一定时间,因此仅通过加大反应区与器壁的温度梯度,无法实现反应区热量的快速散失。未来研究中,应关注不同条件下,反应器内Mg、MgCl2熔体运动速度等流动参数,并尝试通过提高Mg、MgCl2熔体的流动参数来提高反应器的散热能力。

3 结论

1)在不同TiCl4进料速度、不同器壁温度、不同进料时长条件下对反应器内温度场进行了模拟计算。在反应器中心进料工况下,器内温度场呈如下特点:从反应区至器壁冷却区域,温度呈逐渐下降趋势,形成了明显的温度梯度;从反应区向上、向下同样形成明显的温度梯度,且上部氩气区域温度低于反应区附近的液镁温度。

2) TiCl4进料速度提高,TiCl4持续进料时间由1 h 延长至3 h 后,反应区最高温度、风冷区区域平均温度呈升高趋势。持续进料3 h 时,当进料速度由200 kg/h 提高至400 kg/h 时,反应区最高温度分别由986.5 ℃升高至1 167.4 ℃;风冷区域平均温度由794.9 ℃升高至945.8 ℃。在计算边界条件下,料速低于280 kg/h 时,反应释放热量低于风冷区的散热量,生产中需要对反应器进行补热;当进料速度高于280 kg/h 时,反应器内热量呈逐渐累积趋势。

3)在相同料速和加料时长时,器壁控制温度从750 ℃升高至820 ℃,反应区所对应的最高温度、风冷区平均温度、底部恒温区平均温度逐渐升高。750、820 ℃时对应的熔体最高温度差为14.7~15.3 ℃,Ⅱ区的平均温度差约18 ℃。增大器壁与反应区的温度梯度,有利于降低反应区的最高温度和风冷区的平均温度。

致谢

感谢钒钛资源综合利用产业技术创新战略联盟项目−镁热法生产海绵钛反应过程流场数值模拟与动力学研究对本研究的大力支持。