海绵钛为原料制备Ti3AlC2 粉体研究

蒲 鑫,朱学军,邓 俊,张 毅,杨 涛,王 俊

(攀枝花学院生物与化学工程学院,四川 攀枝花 617000)

0 引言

Ti3AlC2作为三元化合物中的一种,因具有金属性质,耐高温、抗氧化,同时也具备较低的维氏硬度和较高的弹性和剪切模量,也有着陶瓷那般较高的屈服强度等[1−2],因此在航天领域、冶金以及电池方面都有着很大的发展前景,比如用作超高分子量聚乙烯的填充材料以便增强其硬度、抗蠕变能力等性质[3],也可用作电传输材料[4−5],以及制备复合材料Cu/Ti3AlC2等[6−7]。现如今已知较为成熟的合成方法有无压烧结[8−10]、热压烧结[11−14]、高能球磨[15−18]、压力辅助燃烧合成[19]等,这些方法虽都能获得合格粉体,但都是以纯钛为原料,而且工艺中所使用的温度高,均超过1 200 ℃,同时保温时间长,还有些试验为了提高产物致密性,采取了高压的形式,使得成本问题显得较为突出。因此,从整体工艺上考虑,从初始粉体制备着手,通过发展无压烧结工艺实现Ti3AlC2陶瓷的低成本商业化,逐渐成为大家的共识。

笔者采用海绵钛为原料,因其便宜易得的特点意图在高纯度Ti3AlC2制备中节约成本,也因海绵钛自身多孔的缺陷,在反应前期铝熔融后形成熔池时和多孔海绵钛反应会更充分,以便减少过量的TiC 形成,因此用海绵钛为钛源,意图在所得产物中减少杂质TiC 相。

查阅相关文献,为了能够有效抑制TiC 杂质相的生成,在试验中偏离了分子式的化学计量比,将C 的摩尔比由2 减为1.8 左右[20]。且因为Ti 粉与C 粉反应生成TiC 会放出大量热[21]导致铝的挥发加剧,因此为了弥补挥发掉的铝,在反应物中增加了铝的配比。

在诸多试验中,大部分试验者都对粉体进行了预处理,部分试验进行先球磨再烧结的过程,也有直接通过高能球磨工艺进行制备的方法,并且试验者普遍采取了较长的球磨时间,特别是在利用球磨工艺进行制备的试验中,部分试验的球磨时间甚至高达6 h 以上。这样的处理虽有助于粉体烧结时反应更充分,也能使晶体更细,但太长的预处理时间会导致成本提高。因此本试验在工艺上采用了熔盐法新工艺,意图在烧结过程中对粉体进行处理,目的在于让反应在原子级进行,使得合成温度变低、保温时间变短、合成的粉体化学成分均匀,晶体形貌更好。并最终得出较为合理的烧结条件,为今后大量制备Ti3AlC2的工业化应用打好基础。

1 试验方法

1.1 试剂

钛粉(99%,北京兴荣源科技有限公司)、海绵钛(99%,北京兴荣源科技有限公司)、氯化钠(≥99.5%,国药集团化学试剂有限公司)、氯化钾(分析纯,国药集团化学试剂有限公司)、铝粉(99%,北京兴荣源科技有限公司)、碳粉(99%,国药集团化学试剂有限公司)。

1.2 制备方法

先以海绵钛、Al、C 为原料进行制备,探索出最优保温时间,在保持化学计量比为海绵钛∶Al∶C=3∶1.2∶1.8 的情况下配料,混合均匀后置于氩气保护的管式炉中,温度保持1 100 ℃,升温速率为10 ℃/min,保温时间分别为180 min 和30 min,最后随炉冷却,而后选取纯度最高组的保温时间,再上下增减20 min 进行试验,最终从能量成本和纯度上选取最优保温时间。以烧结温度为唯一变量,保持纯钛∶Al∶C=3∶1.2∶1.8 在氩气保护的管式炉中烧制,采用前述最优保温时间,速率采用10 ℃/min,保温温度分别为1 000 ℃和1 100 ℃,最终随炉冷却,而后改变钛源为海绵钛,重复以温度为变量的试验。最后再以海绵钛∶Al∶C∶盐=3∶1.2∶1.8∶2.5 的摩尔比下置于氩气保护的管式炉中,升温速率10 ℃/min,选取最优保温时间,保温温度分别为1 000 ℃和1 100 ℃,探讨熔盐法工艺对产物的影响。

1.3 表征测试方法

物相分析采用DX-2700 型X 射线衍射仪分析烧结样品物相组成,以0.04°的步长对粉末进行步进扫描,扫描范围从5°~90°。结构分析则是用KYKY-EM3200 型扫描电子显微镜观察显微结构。

利用公式(1)[9]计算纯度。

式中,W1为 T i3AlC2相的质量分数,即纯度;I1(CPS)为Ti3AlC2的衍射强度;K1为 Ti3AlC2的参比强度;Ii(CPS)为第i相的衍射强度;Ki第i相的参比强度(i=1,2,3,…)。

2 试验结果与讨论

2.1 保温时间对产物的影响

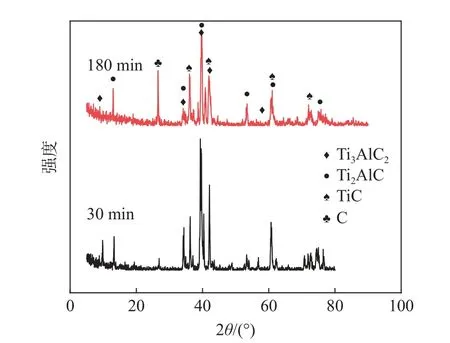

图1 为海绵钛为原料在1 100 ℃采用不同保温时间所得产物的XRD 谱,由图1 可得保温时间为30 min 的产物纯度明显高于保温时间为180 min的产物纯度,并且在2θ=39.04°处出现了高强度且尖锐的峰值,同时在2θ=9.8°附近等角度处,Ti3AlC2的峰强度均比保温时间处于180 min 的强。由保温时间为180 min 的XRD 图谱中可看出在2θ=26.52°处出现了C 相杂峰,同时在保温时间为30 min 的图谱中也能看出在此角度有一个较弱的峰,原因可能是保温时间过长,导致产物发生分解所致。

图1 海绵钛为原料不同保温时间的粉体XRD 谱Fig.1 XRD patterns of powders using sponge titanium as raw material for different holding time

试验对比30 min 和180 min 的产物纯度,发现烧结30 min 的产物纯度最好,因此在保温时间30 min 的基础上再进行了两组精确试验,采取了保温时间10 min 和50 min 进行烧结,再与30 min 的产物图谱进行对比。

图2 是不同保温时间(10、30、50 min)所得产物的XRD 图谱,由图2 可以看出,在保温时间为10 min 时,产物 Ti3AlC2的纯度 很低,并且在2θ=39.04°出现了和保温时间180 min 时XRD 谱中同样的C 相,说明反应进行得不够完全。而对比保温时间为30 min 和50 min 的产物XRD 图谱可以发现,两种不同时间下的产物纯度近似,图谱中仍然含有 Ti2AlC 相与 TiC相,最终在考虑成本问题上,选取30 min 为试验最优保温时间。

图2 海绵钛为原料不同保温时间的粉体XRD 谱Fig.2 XRD patterns of powders using sponge titanium as raw material for different holding time

2.2 温度变化对试验影响

图3 为以温度为变量的条件下,纯钛、铝、碳按摩尔比3∶1.2∶1.8 烧结30 min 的产物XRD 图谱。相应地,图4 为温度变量下,海绵钛、铝、碳也按摩尔比3∶1.2∶1.8 烧结30 min 制备Ti3AlC2的XRD 谱。

图3 纯钛为原料在不同温度下粉体XRD 谱Fig.3 XRD patterns of powders using pure titanium as raw material at different temperatures

图4 海绵钛为原料在不同温度下粉体XRD 谱Fig.4 XRD patterns of powders using sponge titanium as raw material at different temperatures

由图3 可得,1 100 ℃的产物纯度比1 000 ℃的产物纯度低,且两种温度下的产物中仍然存在TiC和Ti2AlC 杂质相。在温度1 100 ℃下Ti2AlC 相峰尤为明显。从图4 可以看出,1 100 ℃下的产物纯度更高,而在1 000 ℃下的产物XRD 图中,2θ=39.52°附近出现了较为强烈的Ti2AlC 高峰,导致纯度大大降低,反观1 100 ℃的图谱可以看出,在2θ=39°附近出现的Ti2AlC 强峰与Ti3AlC2强峰的强度差值比1 000 ℃小,同时在2θ=9.8°附近也可以看出1 100 ℃下的Ti3AlC2峰强高于1 000 ℃的产物。并且利用公式计算出以海绵钛为原料在1 100 ℃烧结下的T i3AlC2纯度达到了85.1%。

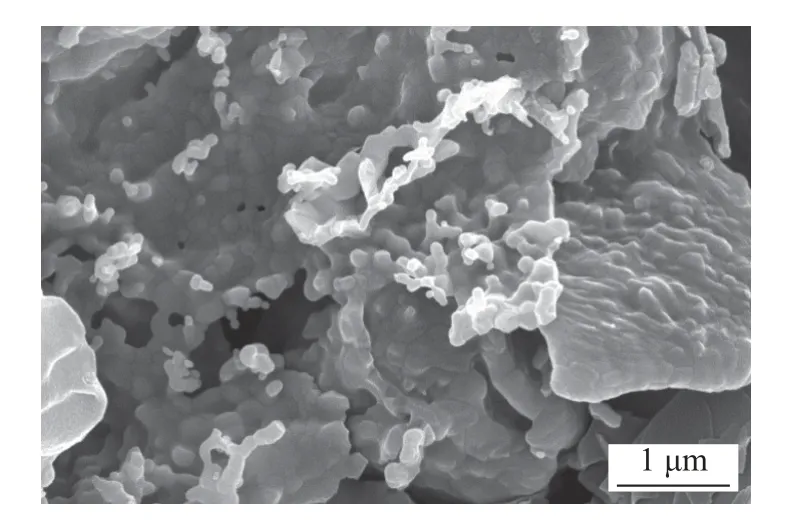

图5 为海绵钛为原料在1 100 ℃下烧结产物的SEM 形貌,从图5 可以看出形成了大量片状结构,并且还含有微孔,产生微孔的主要原因有两个,一是高温烧结时铝挥发导致,二是烧结不充分导致气孔生成。

图5 粉体SEM 形貌Fig.5 SEM image of powders

对比不同钛源的XRD 谱可以看出以纯钛为原料的产物能在更低的温度下得到高纯度产物,而海绵钛为原料的产物所需温度要略高一点,原因来自海绵钛的多孔形状,这种性质的海绵钛表面积很大,导致其反应更加均匀、活泼,在熔融过程中更易产生杂质,只要隔绝了氧气,不生成相应的氧化物,那么所有的杂质相最终都会参与合成Ti3AlC2的反应[21],把控住变量就可以实现低成本合成Ti3AlC2。

2.3 掺杂盐对试验纯度影响

图6 和图7 是以海绵钛∶ Al∶ C∶盐=3∶1.2∶1.8∶2.5 的配比在1 000 ℃与1 100 ℃下保温时间0.5 h 的烧结产物XRD 谱。由图6 可以看出,不掺杂盐相的图谱中含有杂质Ti2AlC 相与TiC相,而掺杂 NaCl相 与 KCl相的烧结产物中,并没有发现T i2AlC 相与 TiC相的部分角度杂峰,故可以排除所得产物T i3AlC2与杂质峰出现了重合,换言之,如果将所得产物洗涤、过滤、烘干,那么就能制得纯度高于90%的Ti3AlC2。

图6 海绵钛为原料1 000 ℃下掺杂不同盐的粉体XRD 谱Fig.6 XRD patterns of powders doped with different salts using sponge titanium as raw material at 1 000 ℃

图7 海绵钛为原料1 100 ℃下掺杂不同盐的粉体XRD 谱Fig.7 XRD patterns of powders doped with different salts using sponge titanium as raw material at 1 100 ℃

同样的,图7 也出现这种情况,但图7 中掺杂盐相的XRD 图谱中Ti3AlC2的纯度比图6 的高,特别是掺杂了 NaCl相的产物,纯度较1 000 ℃有大幅提高,且掺杂 NaCl的 效果比 KCl的好。但在两种温度下的XRD 图谱中出现了 NaCl相 与K Cl相的杂峰,温度的升高,也致使 NaCl相 与K Cl相的减少,推测温度的上升会导致 NaCl相 与 KCl相的分解加剧,且形成的熔融离子由于温度的升高也会导致运动加剧,从而让 Ti3AlC2生成更充分,减小了杂质Ti2AlC 相与TiC相。同时也论证了采用熔盐法能够使得合成温度变低、保温时间变短、节约能量、合成的粉体纯度更高。

3 结论

1)以海绵钛∶Al∶C=3∶1.2∶1.8 的配料比在通氩气保护的管式炉中进行烧制,温度保持1 100℃,升温速率采取10 ℃/min,保温时间30 min,产物纯度可达85.1%。

2)改变试验工艺,利用熔盐法工艺进行烧结,掺杂NaCl 的效果好于KCl,并且使用熔盐法可以明显地降低反应温度,让产物成型更快,纯度更高,降低杂质的形成。同时控制保温时间,可以影响烧结产物中盐类的挥发量。以海绵钛∶ Al∶ C∶盐=3∶1.2∶1.8∶2.5 的配比在1 100 ℃下,保温时间30 min,可以获得含量超过90%的Ti3AlC2粉体。

3)采取了熔盐法这种新工艺,在降低成本、缩短制备流程的同时也提高了纯度,为高效制备Ti3AlC2打下了良好的基础。在后续的工作中研究更合适的烧结制度、熔盐用量、探讨采取复合盐进行试验,同时将反应物通过超声波等方式进行预处理,让晶粒细化以便探讨出一种更优的工艺条件。