高温处理后氯氧镁水泥粘贴CFRP−混凝土粘结性能研究

赵少伟,石可心,郭蓉,王莲香

(1.河北工业大学 土木与交通学院,天津 300401;2.天津市公路事业发展服务中心,天津 300170)

纤维增强复合材料(fiber reinforced polymer,FRP)作为性能优良的工程加固材料,具有质量轻、强度高、耐侵蚀性好等优点,被广泛应用于结构加固中.FRP 加固结构承载力的提高需要依靠粘结界面应力传递的有效性.由于环境因素的作用,粘结界面经常成为整个加固构件的薄弱处,构件发生由于粘结界面 FRP 剥离破坏.由于常用的环氧类胶黏剂的温度敏感性较高,玻璃化转变温度Tg较低(60 °C~70 °C),高温作用将会带来胶体力学性能的劣化[1]:当温度接近Tg时,环氧树脂开始软化,其力学性能急剧下降(下降幅度超过 50%),而当加固结构处于太阳辐射、高温车间、火灾等热环境中,很容易达到Tg,意味着FRP 对结构的增强作用将在高温环境中丧失.

针对于环氧类胶黏剂在高温加固中的局限性,考虑水泥基胶黏剂(cement−based adhesives,CBA)具有高温性能良好、无污染的优点[2],使其成为在高温环境下胶黏剂的合适替代品.针对CBA 具有抗拉强度低、易开裂、韧性差等缺点,研究者主要通过在界面中掺入纳米材料如氧化石墨烯、石墨烯纳米片等提高CBA 的抗裂性能和耐久性,以期望取代有机树脂在FRP 加固中的使用[3].

氯氧镁水泥(MOC),是由轻烧氧化镁和氯化镁溶液按照一定比例混合,经充分水化形成的MgOMgCl2-H2O 三元复合体系,因其具有优良的粘结和耐高温性能被认为是有潜力取代环氧类胶黏剂的新型材料.由于我国用于制备MOC 的镁矿资源丰富,能够为MOC 的生产制备提供了资源保证,而且镁矿的开发利用能够解决过量镁富集造成大气粉尘污染,一些研究者相继对MOC 代替环氧类胶黏剂运用于加固领域的可行性展开研究:关博文等[4]研究了聚羧酸减水剂对MOC 工程特性的改善效果;陈忠范等[5]将MOC 作为胶黏剂进行CFRP 加固混凝土结构,其研究表明MOC 相比于100 °C 时完全丧失强度的环氧树脂有更好的实用价值;张鑫等[6]使用MOC 胶黏剂配合CFRP 布加固混凝土梁并对试验现象与结果进行理论分析;张国强[7]对比研究了使用MOC 胶黏剂与环氧树脂加固的建筑构件的高温性能,研究结果表明MOC 胶黏剂有更好的耐高温性能.

以上研究均侧重于MOC 的材料性能改善以及加固构件的宏观力学性能,缺少针对MOC 胶粘结界面本构模型[8−9]的研究,特别是高温后该类界面的劣化规律.因此本文针对由课题组先前研配的MOC 胶黏剂[10],展开了高温后MOC 粘结的CFRP−混凝土界面粘结性能劣化研究.首先,在界面研究前进行XRD分析,以观察各个温度处理后MOC 的强度损失趋势并了解了内在机理;然后,采用单面剪切试验研究了高温后以MOC 为胶黏剂的CFRP−混凝土界面粘结性能;为解决试验偏差,利用有限元模型修正方法对界面本构参数进行了温度修正,并进一步拟合得到了高温影响下的界面本构模型.研究成果对于推进镁矿资源的工程应用,为高温环境采用MOC 粘贴FRP加固的工程设计及数值分析提供了重要的理论指导.

1 MOC 的制备及高温后XRD 分析

1.1 MOC 的制备

本课题组经过配合比优化设计确定MOC 中MgO∶MgCl2∶H2O 的最优摩尔比为9∶1∶11[10].如图1 所示,为了满足工程上对MOC 耐水性和体积稳定性的要求,掺加1%的羟基乙酸和2%的硼酸镁晶须改善其软化系数和体积收缩率.改性后的MOC 的软化系数达到0.88、体积收缩率低至4.63%,具有强度高、耐水性好、体积稳定性的优点,能够满足工程需要.

图1 MOC 胶的改性[10]Fig.1 Effect of MOC modification on engineering properties[10]

1.2 高温后MOC 损伤机理

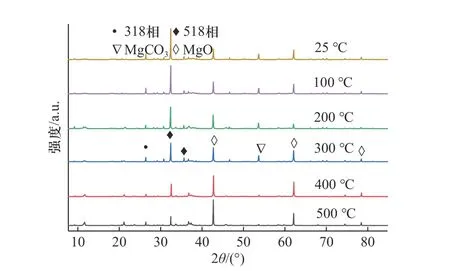

XRD 图谱分析可以明确MOC 承受高温前后的物相组成变化 ,从微观组成探究MOC 高温下的强度退化机理.XRD 分析采用日本理学公司生产的Smart Lab 型X 射线衍射仪,该设备为Cu 靶Ka 辐射,狭缝SS/DS=1°,2θ扫描步长为0.019°,扫描速率0.2 s/step,扫描角度2θ为5°~90°.

高温处理后的MOC 的物相组成分析如图2 所示,可以看出25°C 时MOC 胶黏剂中主要由大量的518 相、少量的318 相、MgO 和MgCO3组成,其中518 相为MOC 胶中最主要的强度相;高温处理后,随着温度的升高,518 相质量分数明显降低,MgO质量分数明显增多.根据文献[11],MOC 中的518 相晶体在高温处理过程中经历了200 °C 内高温的失去结晶水阶段以及200 °C~500 °C 的晶体分解阶段,因此在200 °C 之后,由于518 相晶体的分解,导致518相质量分数下降逐渐增多,而MgO 质量分数明显上升.

图2 高温处理后MOC 的物相组成Fig.2 XRD patterns of magnesium oxychloride cement treated at different temperatures

2 界面粘结−滑移规律

2.1 试件制作

单面剪切试件由混凝土、CFRP 布和胶黏剂MOC组成.混凝土的立方体抗压强度平均值为33.1 MPa.CFRP 布的截面尺寸为50 mm×0.167 mm,实测CFRP布的抗拉强度为3 512 MPa、弹性模量为238 GPa.MOC 胶黏剂的抗拉强度和弹性模量的测定按照规范方法进行,分别为8.96 MPa 和28.66 GPa.

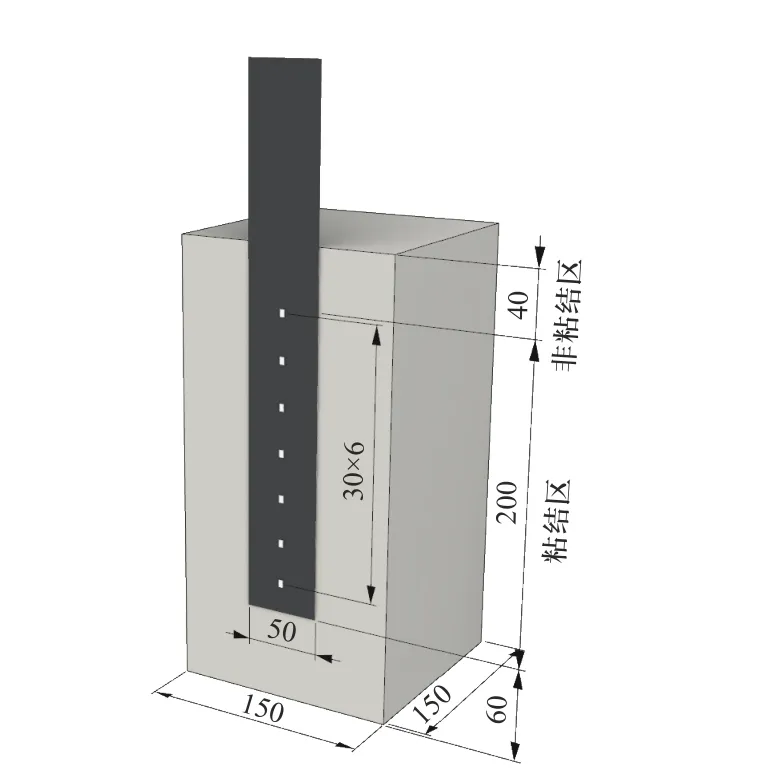

如图3 所示,单面剪切试件的混凝土尺寸为150 mm×150 mm×300 mm,混凝土表面的粘结区尺寸为200 mm×50 mm,为避免应力集中局部破坏,在加载端留有40 mm 的非粘结区.

图3 单面剪切试件示意图(单位:mm)Fig.3 Schematic diagram of single-lap shear specimen (unit: mm)

CFRP 布粘贴过程:首先在粘贴CFRP 布前使用酒精和纱布清洁混凝土表面,并将粘结区域内的CFRP 布浸入MOC 浆料中;然后平铺CFRP 布于混凝土表面,在粘结区边缘使用1 mm 粗的钢丝固定以确保胶层厚度为1 mm;粘贴结束后,在CFRP 布上方补涂薄薄的一层MOC 面胶,使MOC 胶充分浸透CFRP 布,确保MOC 与CFRP 布之间的粘结.

为防止高温处理对非粘结部分CFRP 的破坏,高温处理前需将非粘结部分的CFRP 布涂上一层SD-01 型阻燃涂料,可以有效预防CFRP 布在高于400 °C发生氧化分解.另外高温处理前还需要对单剪试件进行24 h 的烘干处理,以预防高温下MOC 和混凝土内部水蒸气引起炸裂.

2.2 试验方案

为了研究MOC 胶黏的CFRP−混凝土界面随温度的劣化情况,如表1 所示设置6 组不同温度处理后的试样,每组3 个平行试样.

表1 单剪试件设计Tab.1 Design of single-lap shear specimens

加载装置如图4 所示,试验采用电液伺服万能试验进行位移控制加载.加载中采用自制的单剪试验固定装置,为防止夹头处CFRP 布发生局部撕裂,在夹持区CFRP 布两侧粘贴铝片进行保护,并采用波形夹具防止夹持滑脱.

图4 加载装置Fig.4 Loading device

测点布置:如图4 在混凝土的顶端和CFRP 的加载端各设置一个位移传感器可以测得CFRP 布与混凝土的相对位移;如图3 通过粘结区均匀布置的7个应变片测出粘结区的应变分布.

试验过程:如图4 先将经过高温处理的试件与荷重传感器用固定装置固定在试验机底座上;在加载端通过波纹夹头夹持CFRP 布,夹持边缘标记定位线,用来观测CFRP 布的滑脱;安装位移计,其磁力底座吸在固定装置的上顶板;将应变片、压力传感器、位移计与静态应变测试仪连接,完成后平衡清零;加载采用位移控制,以5 mm/min 的速度加载直至试件破坏.

2.3 试验结果

2.3.1 荷载−滑移曲线

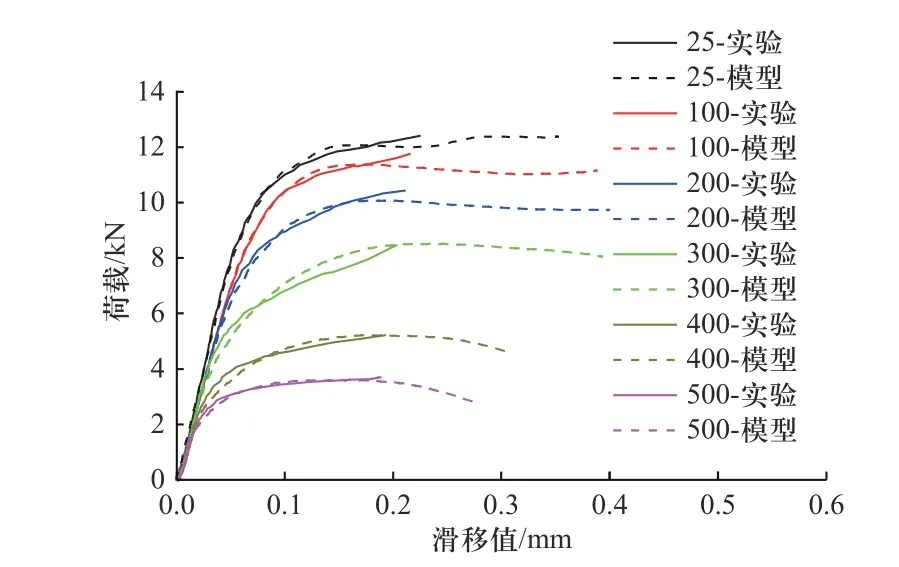

图5 为MOC 单剪试件经过不同温度处理后界面荷载−滑移曲线,可以看出各试件在不同温度处理后的荷载−滑移曲线具有相同的变化趋势.加载初期,界面处于线弹性阶段;加载中期,界面中靠近加载端部分MOC 胶体开始出现损伤,随着荷载的升高,界面刚度逐渐下降,且在试验过程中可以听到界面剥离的脆断声;加载后期,由于加载前端界面的损伤退出及后端界面的应力传递,使得界面荷载出现缓慢的波动增长.

图5 MOC 界面荷载−滑移曲线Fig.5 Load−slip curves of the MOC interface

对比不同温度处理后单面剪切试件的荷载−滑移曲线,可以看出极限荷载值随着处理温度的增加而降低,在200 °C~300 °C 和300 °C~400 °C 两个温度跨度内,界面极限荷载下降幅度较大,分别下降15.9%与26.1%,这个现象与XRD 图谱中强度相518相的减少趋于一致.经过500 °C 处理后,MOC 界面仍然具有25 °C 下29.6%的承载力,而环氧树脂胶黏界面在接近Tg(60 °C~80 °C)时则会发生严重软化,承载力基本为0[1],因此在100 °C~500 °C 高温区间,MOC 比环氧树脂具有更好的热稳定性.

2.3.2 应变分布曲线

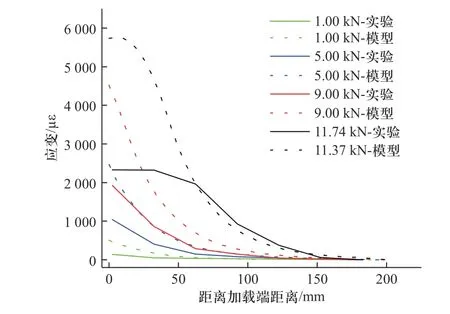

因各个温度处理后试样的应变分布随着荷载增加的变化趋势基本相同,在此仅以试样MS-100 的应变分布变化趋势分析,图6 为该试样在不同载荷下的CFRP 表面应变分布,其纵轴为各个测点上应变片的测量值,横轴为测点到加载端的距离.

图6 CFRP 布应变分布曲线Fig.6 Strain distribution curves of the CFRP strip

从图6 中可以看出应变分布随着荷载增加的变化趋势,其斜率大小亦可反映界面剪应力大小:①加载初期,界面粘结层应变的有效分布区域较短,仅靠近加载端的2~3 个测点能观察到应变增加,界面处于线弹性阶段初期;②随着荷载的增加,应变传递范围增大,各点应变增加,且越靠近加载端的应变越大.当加载端处斜率达到最大时,即荷载为9 kN 时,界面加载端局部剪应变达到最大,界面即将由线弹性阶段过渡到损伤软化阶段;③在加载端应变达到最大值时,即当荷载超过11 kN 时,0 mm 处的界面应变基本保持不变,应变分布曲线逐渐表现为反S 型.此时处于界面的波动增长阶段,可以观察到界面剪应力向自由端传递.

2.3.3 粘结−滑移曲线

CFRP−混凝土的界面本构关系通过粘结−滑移曲线来反映.试验中界面粘结−滑移曲线中滑移值是由架设在混凝土的顶端和CFRP 加载端两个位移传感器之间的相对位移得到,界面粘结剪应力是由CFRP表面相邻的两个应变片按照下列公式计算得到

式中:Ef为碳布的弹性模量;tf为碳布厚度;xi为距离自由端第i个应变片的中点到自由端的距离;εi为xi处应变片的测值.

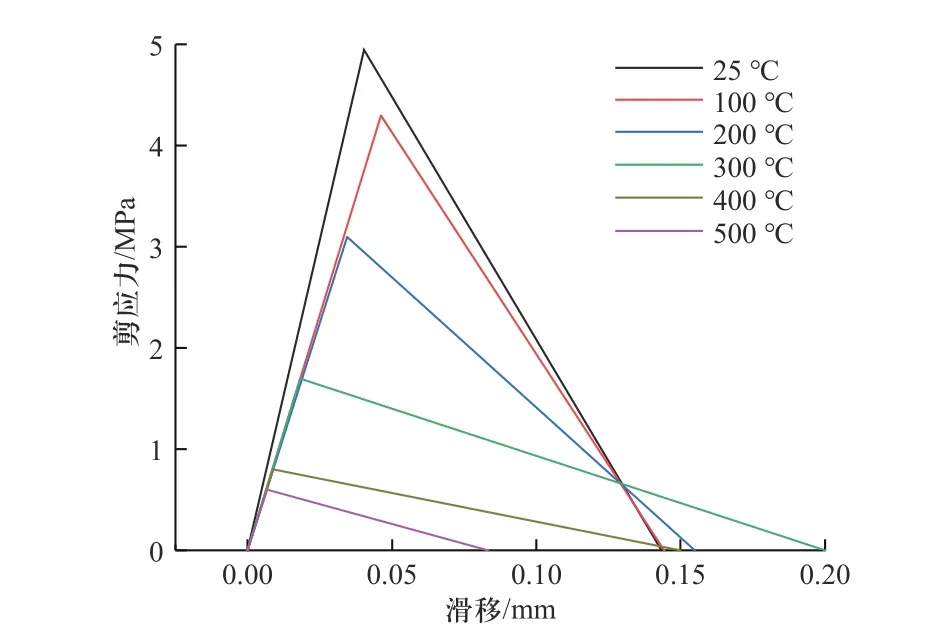

图7 为通过式(1)计算得到的各个温度处理后的粘结−滑移曲线,它能够反映界面粘结−滑移本构关系.按照界面刚度的变化通常将粘结−滑移关系划分为三个阶段:①线弹性阶段,当界面相对滑移量较小时,剪应力随着滑移量的增加线性增长;②软化阶段,当界面应力达到最大剪应力后,界面开始出现损伤软化,随着滑移量的增长界面剪应力逐渐降低;③剥离阶段,当界面滑移量增加到一定程度后,界面剥离失效,界面仅存一些材料间的摩阻力,此时界面剪应力基本为0.

图7 试验的粘结−滑移曲线Fig.7 The experimental shear stress−slip curves

3 基于有限元模型的界面本构参数修正

3.1 有限元模型修正目的

目前界面粘结−滑移本构关系中关键参数通常是通过单剪试验数据来确定,但是利用MOC 胶黏的CFRP 布−混凝土界面性能试验中存在着不可避免的问题:①由于界面剪应力是通过相邻应变片的应变得到,应变片的非连续测试不能保证采集到最大界面剪应力;②由于MOC 这类无机胶在应用时为保证强度发挥表面会涂上一定厚度的面胶,应变片无法直接贴于CFRP 表面,应变片测试值必然小于CFRP 表面的实际应变.因此基于试验中的应变测试数据仅能反映出CFRP-MOC-混凝土界面本构关系的变化趋势,而不能反映准确数值.

有限元模型修正方法是以结构试验中可靠的数据为基础,通过不断修正模型中的主要影响参数,使有限元分析数据与试验数据基本吻合[11−12],因而确定有限元模型可以反映真实的试验现象,可以从中提取出试验中因技术手段、试验条件限制而无法测得的数据.本文在修正过程中,使用了试验得到的荷载−滑移曲线(图5)作为目标曲线,通过调整界面粘结−滑移参数,包括最大剪应力 τmax、初始界面刚度K和断裂能Gf,使试验与有限元模型所得到的荷载−滑移曲线基本吻合,从而确定高温影响下的界面本构模型参数.

表2 为三个界面本构模型参数的修正范围,该范围的上限根据本课题组在环氧树脂单面剪切试件研究的粘结−滑移曲线最大值确定,下限根据所有MOC 单面剪切试件的粘结−滑移曲线中的最低值确定.

表2 关键参数的调校范围Tab.2 Range of calibration for key parameters

3.2 有限元模型的建立

通过有限元软件Abaqus 对单面剪切试件进行建模,然后进行非线性静态分析.混凝土和CFRP 布的材料参数按照前文2.1 节输入,混凝土材料参数参考了经典塑性损伤模型[13].单面剪切试件模型的网格划分如图8(a)所示.为模拟真实的试验状况,混凝土上下两面的约束为完全固定.碳纤维布、混凝土和MOC分别采用了4 节点曲面薄壳(S4R)、8 节点六面体单元(C4D8R)和8 节点三维cohesive 单元(COH3D8).COH3D8 单元的厚度为1 mm,初始损伤采用最大名义应力MAXS 准则,其采用由 τmax、K和Gf共同决定的双线性粘结−滑移关系,如图8(b),其中s0为 τmax对应的滑移值,sf为cohesive 单元完全失效时的滑移值.

图8 有限元模型建立Fig.8 Establishment of finite element model

实际上,高温处理后的CFRP−MOC−混凝土界面在发生剥离时,破坏随机发生在CFRP−MOC 界面、MOC、MOC−混凝土界面中.本模型将界面进行简化,CFRP 和MOC 之间以及MOC 和混凝土之间都使用了Tie 绑定,仅使胶层的双线性粘结−滑移关系作为整个界面的本构响应.

3.3 有限元模型修正结果

3.3.1 粘结−滑移本构关系

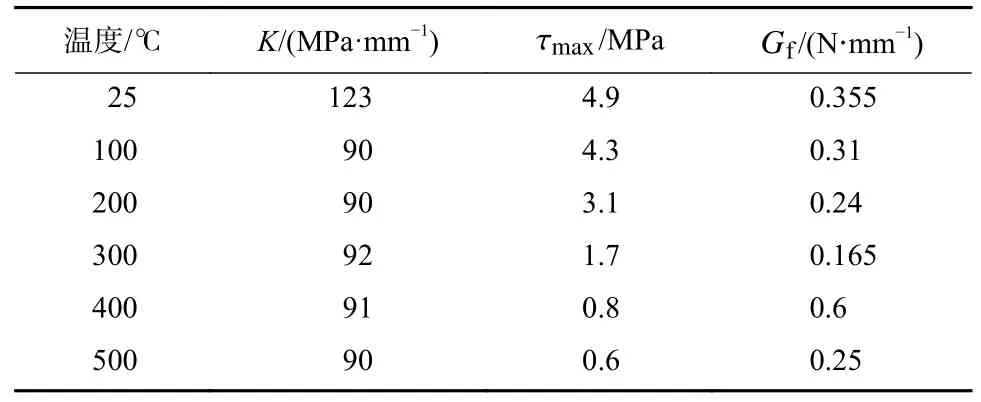

图9 为荷载−滑移曲线的试验与有限元模型结果的对比,其中试验值为实线、模型结果为虚线.可以看出:经过参数修正后模型结果与试验结果基本吻合,表明模型可以有效地模拟界面单剪试验.有限元模型分析中的双线性粘结−滑移本构曲线如图10所示,其中关键参数数值如表3 所示.本构中三个关键参数随温度变化的趋势如图11 所示,从图中可以看出,随着处理温度的提高,粘结−滑移曲线的最大剪应力 τmax随着处理温度的升高线性降低,500 °C 处理后仅有25 °C 时的11.1%;在 100°C 时初始界面刚度K明显降低为25 °C 时的75.6%,在100 °C 后K值基本保持稳定;断裂能Gf随着处理温度的升高线性降低,500 °C 后仅有25 °C 时的7%.

表3 有限元修正后界面本构关键参数Tab.3 Modified interface constitutive key parameters by finite element method

图9 荷载−滑移曲线Fig.9 Load−slip curves

图10 粘结−滑移曲线Fig.10 Bond stress−slip curves

图11 温度影响系数的拟合Fig.11 Curve fitting of temperature influence coefficient

3.3.2 应变分布曲线

图12 以MS-100 试件为例对比分析了试验与修正模型的应变分布曲线,其中实线为试验计算结果,虚线为模型分析结果.可以看出二者都随着距加载端距离越远应变越低的变化趋势,且绝大多数有限元模型结果远大于试验测试结果,该图更加直观地反映了原有应变片测试数据存在普遍偏低的现象.

图12 MS−100 的应变分布曲线Fig.12 Strain distribution curves of the MS−100 specimen

3.4 考虑高温作用的MOC 界面粘结−滑移本构

目前经典的界面粘结−滑移模型是基于混凝土内聚破坏提出的[14−15],而MOC 作为胶黏剂的CFRP−混凝土界面破坏主要发生在胶层内部,因此此类模型并不适用MOC 界面,考虑Xia&Teng 的FRP−钢界面模型是基于胶层内部的破坏形式建立的[16],因此选择基于Xia&Teng 模型建立考虑高温作用的CFRP−MOC−混凝土界面粘结−滑移本构模型,首先假定25°C下本构关系中三个关键参数的表达为

式中:Ga,25°C为胶体的剪切模量,可根据对应的弹性模量Ea通过计算得到;胶体泊松比νa为0.15;ta为胶层厚度;A、B为Xia&Teng 环氧树脂半经验公式的系数在本研究中试验材料为MOC,A、B调整为0.546 9 和493 710.

考虑温度损伤时,加入三参数温度修正系数α(T) 、β(T) 和 γ(T)后的表达式为

对表3 中各修正参数进行温度影响下的拟合结果如图11 所示,其中 α(T) 和 γ(T) 用线性拟合,β(T)采用一阶衰减指数函数ExpDec1 拟合,得到考虑温度作用的三参数表达式

4 结 论

①通过对优化配比的MOC 进行了XRD 物相分析,分析结果显示高温处理会导致MOC 内主要强度相518 相含量降低,物相分析能够解释MOC 作胶黏剂的CFRP−混凝土界面在承高温后的强度退化机理.

②采用单面剪切试验对MOC 粘结的CFRP−混凝土界面高温损伤退化进行研究,研究结果显示界面在100 °C 处理后具有94.6%的强度,即使经过500°C处理后仍然残余29.6%强度,表明MOC 具有较好的热稳定性.

③通过有限元模型对于界面粘结−滑移本构参数修正,使修正后模型的荷载−滑移曲线与试验曲线基本吻合,表明修正模型能有效模拟温度作用的MOC 胶黏界面.

④基于Xia&Teng 模型对修正后得到的粘结−滑移曲线的三个界面关键参数进行公式拟合,建立了考虑高温作用影响的CFRP−MOC−混凝土界面本构.