基于管道式光生物反应器的藻粉生产过程技术经济分析

刘格格,吴 晶,2

(1.华中科技大学 中欧清洁与可再生能源学院,湖北 武汉 430074;2.华中科技大学 能源与动力工程学院,湖北 武汉 430074)

微藻是一种重要的生物质资源,能生产形式多样的产品,常见的有藻粉、藻类蛋白、藻油和生物柴油等。由于微藻可通过光合作用固定大量的CO2,所以基于微藻来生产这些产品,在碳达峰、碳中和背景下极具开发潜力。然而,经济成本过高阻碍了微藻产品的产业化。Hanifzadeh等[1]发现,即使在大规模培养条件下,微藻生物柴油的成本仍然是现有柴油成本的5~10倍。我国的微藻培养仍以分散的小规模为主,养殖效率较低,这进一步制约了我国藻类产业的发展。因此,分析微藻产品的成本构成,给出生产环节的优化策略,从而降低总成本是实现微藻产品产业化的有效途径之一。

国外已开展了一些关于微藻产品的技术经济分析[2-3]。然而,这些研究均基于国外地区的地理气候条件、人工成本与原料价格等,与我国的实际情况不完全相符,研究结果难以对我国的微藻产业化发展提供理论和决策参考。与国外相比,国内这方面的研究还很缺乏,仅有杨艳丽[4]依据中国市场行情对基于开放池培养的微藻生物柴油进行了经济成本估算及影响因素分析,但该研究设定了某固定的微藻产量,尚未考虑地区的气候因素(如太阳辐射、气温等)对产量的影响。此外,有研究指出,与开放池相比,封闭的管道式光生物反应器在高密度和高纯度微藻培养方面更具发展前景[5],因而有必要对基于管道式光生物反应器培养的微藻产品进行技术经济分析。

藻粉是含水量低于10%的微藻生物质,它含有丰富的蛋白质、不饱和脂肪酸和氨基酸,在饲料、保健品、食品和药品等领域有着较大的市场价值和广阔的应用前景,同时藻粉生产所涉及的微藻培养、收获和干燥等工艺也是藻类深加工产品(如藻油、生物柴油等)的生产基础。基于以上考虑,本研究以管道式光生物反应器为微藻培养系统,普通小球藻(C.vulgaris)为藻种,采用结合了气候条件和藻种特性的微藻生长模型,对藻粉生产进行技术经济分析,计算藻粉总成本,并进行敏感性分析及规模效应分析,探究影响总成本的重要因素,并给出优化情景和降成本策略,以期为我国藻业发展提供参考依据。

1 材料与方法

1.1 培养条件和工艺路线

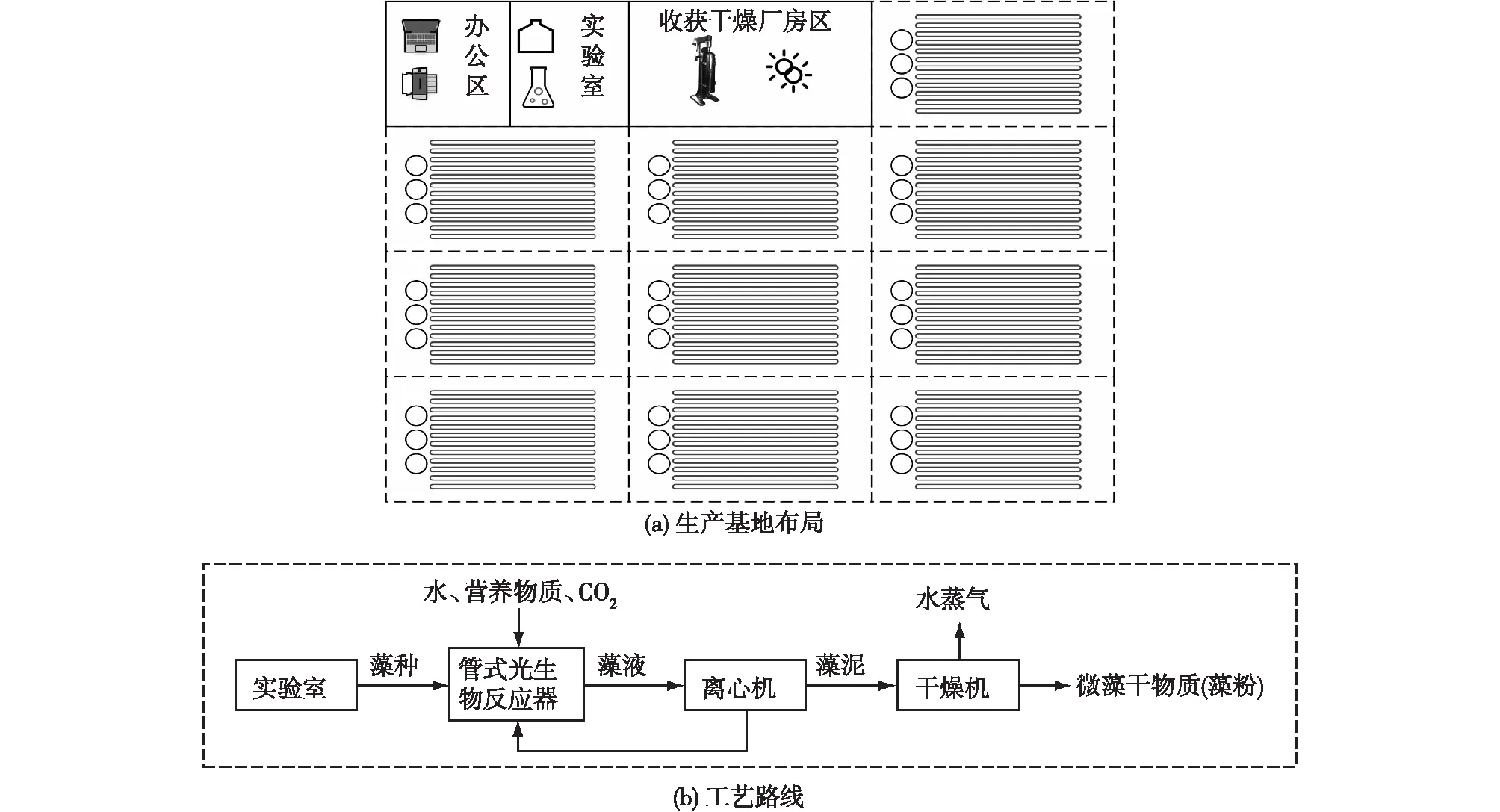

管道式光生物反应器由上海光语生物科技有限公司设计和生产,反应器容积为3 000 L,占地为25 m×3 m×2.2 m,每台反应器配有气体混合配比器、曝气泵、藻液循环泵及输送泵。选取浙江省乐清市作为微藻培养及藻粉生产地点,该地区气候温和,光照适宜,较适合微藻生长。生产基地总占地1 200 m2,其中微藻养殖占地1 000 m2,放置10 台管道式光生物反应器;附加区域占地200 m2,包括办公区、实验室(用于藻种的保存及扩大培养)和收获干燥厂房区,如图1(a)所示。

图1 微藻生产基地布局及工艺路线Fig.1 Layout and process roadmap of the microalgae production base

图1(b)为藻种到藻粉的工艺路线图。藻种经实验室扩大培养后转移至反应器中培养,营养物质由BG11培养基提供。气体CO2经混合配比器与空气混合后以2%(体积分数)通入反应器[6]。当微藻生长到一定密度后,藻液由输送泵经管道送至收获干燥厂房区,经过离心分离法[7]采收后,再通过喷雾干燥技术[8]进行干燥,最终得到含水量低于5%的藻粉。

1.2 微藻生长模型

根据文献[3]的微藻生长模型,微藻干物质的月产量mrel(kg/m)为

mrel=

(1)

式中:EGR为月均太阳辐射量,J/(cm2·m);APBRs为反应器占地面积,m2;Eglu为葡萄糖的能量含量,为15.62 kJ/g[9];ηPE为光合效率,其数值与反应器类型有关,管道式光生物反应器的对应值约为2.4%~4.2%[10],本研究所采用的反应器形式与Acién等[11]和Norsker等[12]的相近,故根据他们的研究结果,光合效率取3%;ω1、ω2、ω3和ω4分别为碳水化合物、脂质、蛋白质和灰分在微藻干物质中的质量分数,对于普通小球藻,有ω1=12.6%、ω2=13%、ω3=54.6%和ω4=10%[13-14];FC和FN分别为碳源和营养物质影响因子,假设营养物充足,故二者均取为1[3];Fθ为藻种的生长温度影响因子,基于Patil等[15]的藻类生长模型,可表示为

Fθ=e-α(θ-θopt)2

(2)

式中:θ为微藻的实际生长温度,℃;θopt为藻种的最佳生长温度,℃,本文中普通小球藻的最佳生长温度取为30 ℃[16];α为经验常数,对于普通小球藻,取0.004[3]。Fon为年运行时间系数,表达式为

(3)

式中:Doff为每年因反应器清洗、生物污染及员工休息而停机的天数,本文假设为65 d[11,17]。

1.3 收获和干燥过程参数的确定

每月所收获的藻液体积Vcen(m3/m)为

(4)

式中:ρmax为微藻的最大生长密度,kg/m3,本文取2 g/L[11]。生产系统的工作方式为半连续式,依据每月收获体积和离心天数,计算日离心量,在其最大值基础上增加10%作为离心机容量的选取标准。

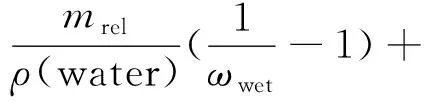

根据干燥前后产品的干物质含量百分比可得干燥步骤中每月的蒸发水量meva(kg/m),即

(5)

式中:ηcen为离心机效率,取95%;ωwet和ωdry分别为藻泥和藻粉中所含干物质的质量百分比,分别取20%和95%[11,18]。与离心机容量的选取方式类似,在日蒸发水量最大值的基础上增加10%作为干燥机容量的选取标准。

经喷雾干燥得到的最终产品(藻粉)的质量mp(kg/m)为

(6)

1.4 成本计算

总成本Ctotal通常由生产成本和期间费用两部分组成[19]。生产成本包括直接材料费Cmaterial、直接人工费Clabor、设备折旧费Cdepreciation、维修、税收及其他费用Cother;期间费用Cperiod包括管理费用、财务费用与销售费用,即

Ctotal=Cmaterial+Clabor+Cdepreciation+Cother+Cperiod

(7)

式中:各物理量的单位为 ¥/a,Cother取设备总费用(表1)的4%[20];Cperiod取Cmaterial与Clabor之和的10%[20];其余各项的计算如下。

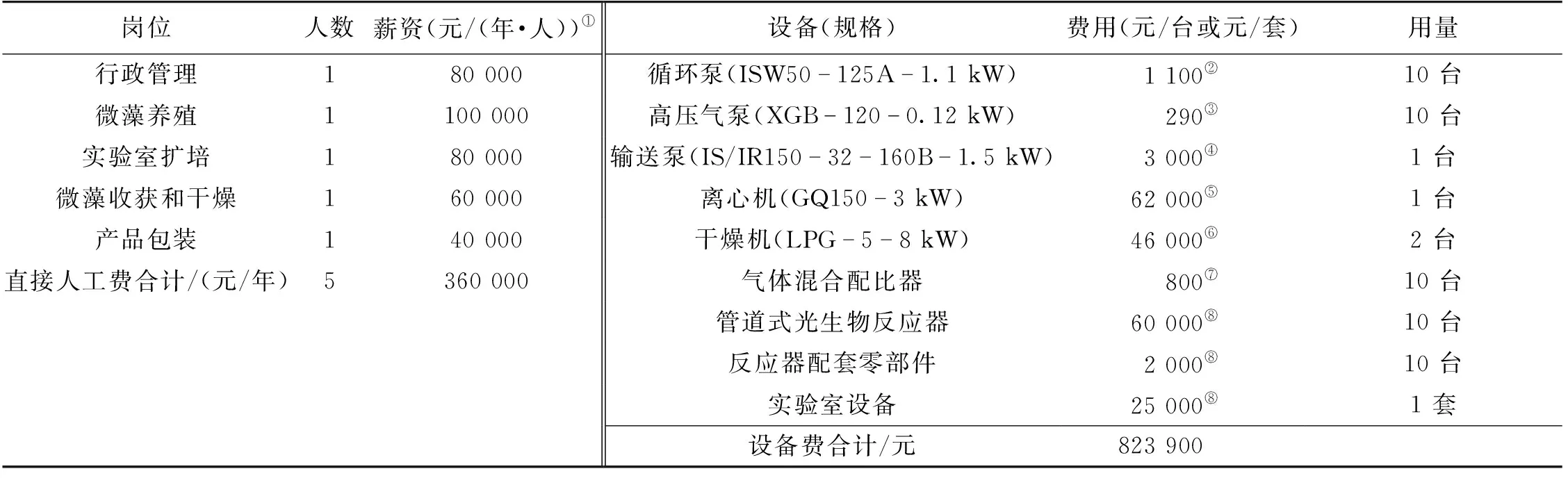

表1 直接人工费和设备费

1.4.1 直接材料费

直接材料费主要由土地、藻种、营养物质、碳源、水、能源和产品包装费构成。

1)土地。根据2020年9月1日起乐清市实施的基准地价标准,工业用地价格为38 万元/亩。

2)藻种。本研究中,藻种费仅考虑了初次购买花费,后续培养所需的藻种可由初级扩培获取。假设藻种采购费为4 000 ¥/a。

3)营养物质。根据BG11培养液的配比及稀释比例,计算每立方米藻液需要添加的第k种化学药品(NaNO3、K2HPO4和MgSO4等)的量nk(kg/m3),从而估算营养物质费Pn(¥/m)为

(8)

式中:Pk为第k种化学药品的价格(¥/kg),可参考中国化工产品网。

4)碳源。工业CO2的耗量V(CO2) (L/m)为

(9)

式中:ω为每克微藻干物质所含碳的质量分数,g/g,本文取0.5[21];φ(CO2)为工业CO2的体积分数,本文取99.5%;ρ(CO2)为CO2气瓶的标准充装密度,为0.6 kg/L;η(CO2)为微藻对CO2的吸收率,%,本文取74.5%[11]。依据市场价格,取CO2的售价为5 ¥/L。

5)水耗。微藻离心收获后,将一部分上清液循环回反应器以降低用水量,但在清洁反应器及因生物污染而培养失败(年均3次)时需更换新水,以保持微藻的持续快速生长。假设每两个月清洗一次并换水一次,则每月水耗V(water)(m3/m)可估算为

(10)

式中:ρ(water)为水的密度,1 000 kg/m3;ηcycle为上清液的循环使用率,%,取90%;VPBRs为生产基地中反应器的总容积,m3。参考乐清工业用水价格,水价取5.8 ¥/m3。

6)能耗。能源消耗主要为电耗。生产过程中涉及的用电设备有离心机、干燥机、循环泵、气泵和输送泵,每月总耗电量Ee(kW·h/m)可按式(11)估算

Ee=∑HjPj

(11)

式中:Hj为设备j的月运行时间,h/m;Pj为设备j的额定功率,kW。参考乐清工业用电价格,电价取0.67 ¥/(kW·h)。

7)产品包装。产品(藻粉)用承受质量25 kg的包装桶包装,包装费约为3 000 ¥/a。

1.4.2 直接人工费

该项费用表现为聘任工作人员所支出的薪资。根据该中试基地的藻粉生产工艺和生产力所聘任的各岗位人数及薪资情况详见表1。

1.4.3 设备折旧费

设备折旧采用年限平均折旧法,具体计算见式(12)。

(12)

式中:Ct为初始投资总额(元),包括①设备费,②厂房、管道及实验室所需的建设费,③现场经费,④安装费和⑤其他费用,其中设备费详见表1,其余4项费用分别取为设备费的15%、10%、5%和6%[20];re为预计的净残值率,%,本文取5%;N为折旧年限,取20年。

1.4.4 敏感性分析

敏感性分析是经济决策中最常用的一种不确定性分析方法。该方法是通过测定项目的各影响因素的变化所导致的项目经济评价指标(如成本、净现值等)的变化幅度,找出对经济评价指标影响较大的因素——敏感因素,使决策者了解项目各方案可能出现的经济效果变动情况,为选取有效可行的投资方案提供决策依据[22]。本研究运用敏感性分析方法,计算价格和工艺两大类共12个参数的变化所引起的藻粉总成本的变化幅度,以找到对总成本影响较大的参数,并提出相应的降成本策略,其中总成本的变化幅度RC计算见式(13)[23]。

(13)

式中:T为原总成本,¥/kg;ΔT为原总成本与变化后的总成本的差值,¥/kg。

1.4.5 规模放大公式

当生产规模从中试扩大到产业化时,生产项目的初始投资总额、附加区域的占地面积和雇佣的人工数量均可按规模放大公式(14)计算[3,24]。

(14)

式中:A0和As分别为中试和产业化生产时微藻养殖区域的占地面积,m2;Ct0和Cts、A0′和As′ (m2)、L0和Ls分别为中试生产和产业化生产所对应的初始投资总额(元)、附加区域占地面积(m2)和雇佣的人工数;f为指数因子,取0.6[3]。

注:①参考2021年乐清市用人市场行情;②参考河北中石水泵制造有限公司报价;③参考松田机电有限公司报价;④参考三昌泵业有限公司报价;⑤参考广州麦煌机械设备有限公司报价;⑥参考常州市佳腾干燥制粒设备有限公司报价;⑦参考沧州昊大燃化工程有限公司报价;⑧参考上海光语生物科技有限公司报价。

2 结果与讨论

2.1 生物质产量和总成本

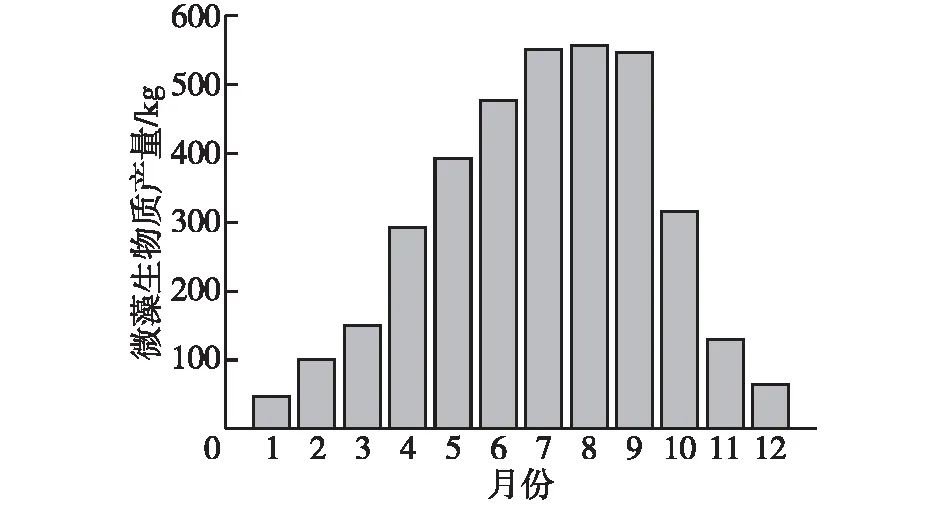

基于乐清市2021年的太阳辐射量和温度数据[25-26],计算得到生产基地每月的微藻生物质产量,结果如图2所示。由图2可知:太阳辐射较弱时(如1—3月和11—12月),微藻生物质产量偏低,约为100~200 kg/m;太阳辐射较强、气温较高时(如7—9月),微藻生物质产量超过500 kg/m。微藻生物质的年产量为3.6 t,按照藻粉干质量为95%计算,藻粉年产量约3.8 t,该数值与某实际生产企业的藻粉年产量相近[11]。

图2 微藻生物质产量分布Fig.2 Distribution of microalgae biomass production

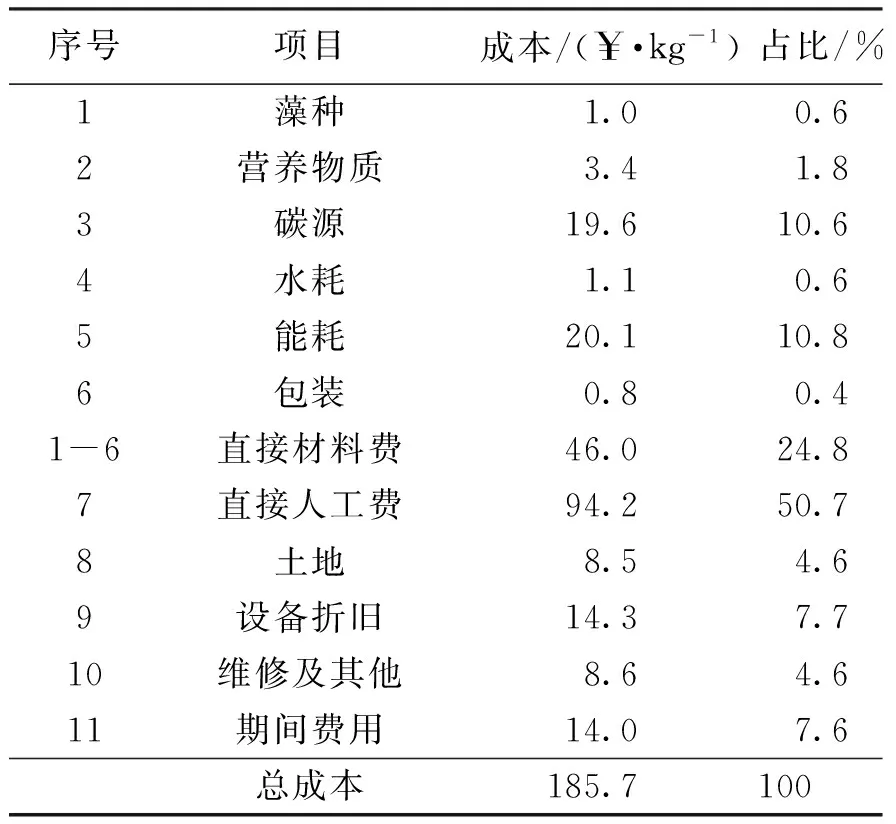

藻粉的总成本及其构成如表2所示。由表2可知:藻粉的总成本约为185.7 ¥/kg,其中占比最高的为直接人工费,达50.7%,说明人工支出是影响藻粉成本的重要因素。占比次高的为直接材料费,达24.8%,其中能耗费和碳源费较高,均占总成本的10%左右。设备的年折旧费在总成本中的占比也比较高,达7.7%,其中管道式光生物反应器的购置费在设备费中占比最高,为73%。

表2 藻粉的总成本及其组成

此外,虽然土地费和营养物质费在总成本中占比不高(分别为4.6%和1.8%),但它们仍有较大的降低空间。微藻培养对土地质量的要求极低,因此可利用盐碱地、沙地等边际土地进行微藻养殖,从而降低土地费。除了BG11培养基之外,废水、废尿素等富含N、P的物质也可提供微藻生长所需的营养物质,故可回收再利用废水、废尿素,从而降低营养物质的费用。

经济性指标用来评估生产的经济效益,常见的有年投资利润、动态投资回收期、净现值(NPV)和内部收益率(IRR)等[22]。据调研,高纯度普通小球藻藻粉的市场价一般为220 ¥/kg[27]。假设项目运营期为20年,则运营期内基地的年投资利润为13.1 万元,动态投资回收期Pt′为12年,NPV为47.7 万元,IRR为10.2%。这一结果(即Pt′<20,NPV>0,IRR>7%)表明投资该生产基地项目的盈利能力超过其投资收益期望水平,投资可行[22]。但对于中试规模的微藻产业,此种程度的盈利无法抵抗风险和拉动投资,从而限制了微藻产业的可持续性发展。为此,本研究将在后面章节进一步探究降低藻粉总成本的有效策略。

2.2 敏感性分析

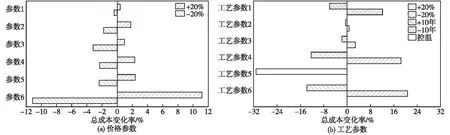

由成本分析可知,直接人工费、能耗和碳源费以及管道式光生物反应器购置费在总成本中占比较高,且土地费和营养物质费尚有较大的降低空间,因此选取这些价格参数进行敏感性分析。此外,还选取了光合效率、是否采用控温措施、年运行时间、CO2吸收率、微藻收获浓度和折旧年限作为工艺参数进行敏感性分析[4,11,18,28],其中,折旧年限的变动取为在原数值20年的基础上±10年,其余参数的变动则取为在原数值的基础上±20%,分析结果如图3所示。

参数1—营养物质分别取1.0、1.2和1.5 万元/年;参数2—管式反应器价格分别取4.8、6.0和7.2 万元/台;参数3—土地价格分别取30.4、38.0和45.6 万元/亩;参数4—CO2价格分别取4、5和6 元/L;参数5—电力价格分别取0.54、0.67和0.80元/(kW·h);参数6—直接人工费分别取28.8、36.0和43.2 万元/年。工艺参数1—设备折旧年限分别取30、20和10年;工艺参数2—微藻收获密度分别取2.4、2.0和1.6 g/L;工艺参数3—CO2吸收率分别取89.4、74.5和59.6%;工艺参数4—年运行时间系数分别取0.98、0.82和0.66;工艺参数5—温度分别设为控温与不控温两种模式;工艺参数6—光合效率分别取3.6%、3.0%和2.4%图3 藻粉生产的敏感性分析Fig.3 Sensitivity analysis of algae powder production

由图3(a)可知:在分析的所有价格参数中,藻粉总成本对直接人工费最为敏感,当该项费用降低20%时,总成本可降低11%左右;反之,总成本将相应增加。可见,从直接人工费入手降低藻粉总成本会有显著成效,可以考虑的措施有:①选择气候适宜但薪资相对较低的地区作为藻粉的生产基地;②通过改善企业用人制度提高员工的工作效率以减少用工数。藻粉总成本对土地、CO2、电力及管道式光生物反应器价格也较为敏感,这些参数变动±20%时,藻粉总成本的变动幅度为-3.1%~2.3%。因此,降低这4种参数的价格对降低藻粉总成本也很关键。电力价格相对固定,除非有政策扶持,其降低空间不大。反应器价格取决于制造成本,短期内降价空间也不大(当然,随着未来微藻产业的发展,反应器的需求量增加,大规模制造将会降低反应器价格)。相比之下,土地和CO2价格有很大的降低空间。如,可采用低成本甚至无成本的边际土地;可由零成本燃煤烟气提供CO2,且微藻固碳所节约的碳税还可作为微藻产品生产的副收益。营养物质价格对藻粉总成本的影响性较小,当其变动±20%时,藻粉总成本的变动幅度仅为-0.41%~0.39%。尽管如此,鉴于营养物质价格有较大的降低空间(如使用废尿素等价格低廉的营养物质,或将微藻培养与废水处理相结合而大幅降低营养物质的使用量),仍然可以考虑从降低营养物质价格来进一步降低藻粉的总成本。

由图3(b)可知:是否采用控温模式对藻粉总成本影响最大。采用控温时(假设将藻液温度控制在30 ℃),若忽略控温设备费和相应能耗支出,藻粉总成本可降低31.5%。在实际操作中,设备费和能耗支出使藻粉总成本的降低幅度达不到该值,但若能根据微藻的最佳生长温度范围找到气候适宜的养殖地区,或筛选出耐热或耐冷型藻种,则能够实现在尽量减少甚至避免加热或冷却操作的情况下,显著降低藻粉总成本。藻粉总成本对光合效率和年运行时间也较为敏感,这些当它们变动±20%时,藻粉总成本的变动幅度为-13.9%~20.8%,说明提高这2个参数值也可有效降低藻粉总成本。反应器的选型和优化有助于提高光合效率,现有管道式光生物反应器的光合效率可达4.2%[10],对应的藻粉总成本为141.5 ¥/kg,比光合效率3%所对应的总成本185.7 ¥/kg降低了24.8%。年运行时间的延长则可以通过改善反应器清洗技术和运用机械自动化等方式实现。

对于其他工艺参数而言,折旧年限增长10年可将藻粉总成本降低4%左右,但这一做法可能面临较大的安全隐患,不应采取;当CO2吸收率变动±20%时,藻粉总成本的变动幅度较小,仅为±2%左右,且较高的吸收率(如90%以上)一般需在可控的实验条件下对于某些基因突变的藻种才能达到[29];微藻收获密度对藻粉成本的影响甚微,且收获密度提升难度较大。因此,综合当前的技术发展水平和敏感性分析结果看,很难通过调控这3项工艺参数来降低藻粉总成本。

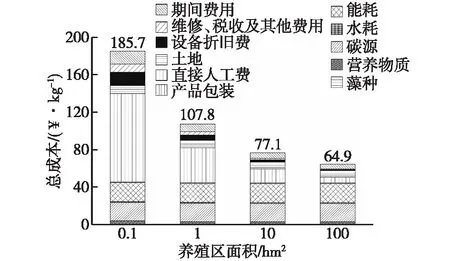

2.3 规模效应分析

生产规模是影响微藻总成本的重要因素[30],规模化也是实现微藻产业化的前提,因此有必要分析扩大生产规模对藻粉总成本的影响。养殖区占地为0.1、1、10和100 hm2时,藻粉总成本及构成情况如图4所示。由图4可知:总成本随养殖区的扩大而不断降低,但降低的百分比在逐渐变小,且各项费用降低的幅度不同,其中,直接人工费、设备年折旧费降幅很大,土地费降幅不大,产品包装、能耗、水耗、碳源和营养物质费则在成本构成中保持不变。整体来看,规模扩大所带来的藻粉总成本降低主要是由直接人工费及设备费的大幅下降引起的。

图4 不同养殖区面积下的总成本及构成Fig.4 Total cost and its composition at different cultivation areas

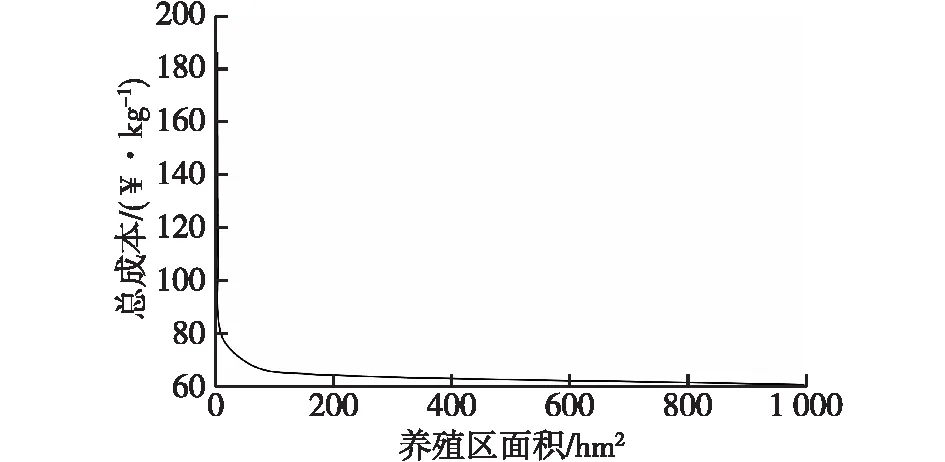

在实际的藻粉生产中,生产规模不可能无限增加,因此需要探究适合产业化的规模。计算得到藻粉总成本随生产规模的变化趋势如图5所示。由图5可知:当养殖区面积从0.1增至10 hm2时,藻粉总成本急剧下降,呈现出十分明显的规模效应,但在超过10 hm2后,规模效应逐渐弱化,总成本逐渐趋于60 ¥/kg。这一变化趋势与Schipper等[17]的研究结论相似,即微藻生产规模扩大所带来的显著成本效益是在从中试规模初步扩大至10 hm2规模的过程中实现的。此外,Mata等[31]研究发现,一味地增加生产规模不能带来经济效益上的持续增长,在6 hm2以内NPV和IRR的值随着生产规模的增加而增加,随后趋于平缓。可见,在满足多盈利、产业化的条件下,10 hm2左右的生产规模更具有成本吸引力,且相较于更大的生产规模而言,10 hm2左右的生产规模所需的初始投资低,投资抗风险能力强,更适合微藻产业化发展的需求。

图5 藻粉成本随养殖区面积的变化趋势Fig.5 Trend analysis of algae powder cost with cultivation areas

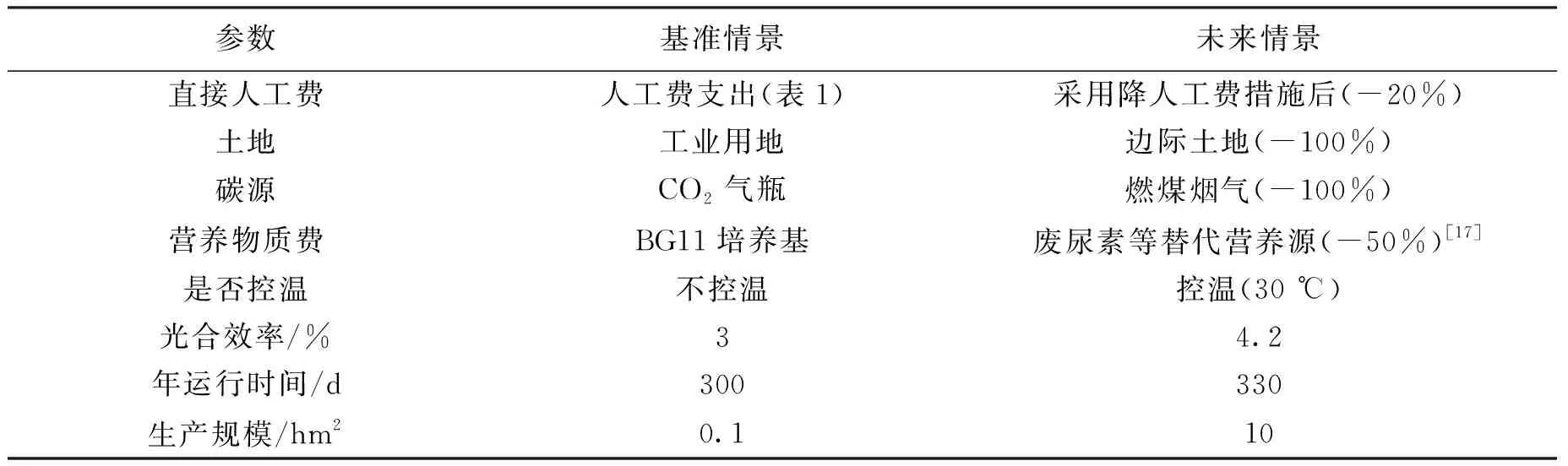

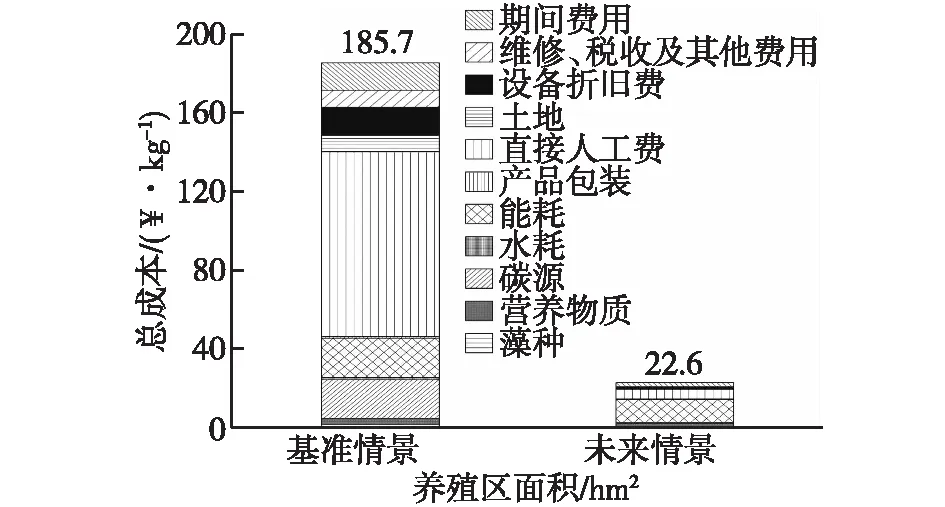

2.4 情景分析

综合上述敏感性分析和规模效应分析的结果,并考虑到未来降价空间和技术进步,设计了一种可能的未来情景,如表3所示。图6呈现了基准情景与未来情景下的藻粉总成本及构成情况。由图6可知:在未来情景下,藻粉总成本为22.6 ¥/kg,较基准情景下的185.7 ¥/kg降低了87.8%。该总成本数值(22.6 ¥/kg)与Schipper等[17]同样采用管道式光生物反应器培养微藻而计算得出的微藻干物质总成本4.1~4.6 £/kg的结果基本一致,也接近Ruiz等[30]计算的欧洲各地商业规模下的微藻干物质总成本3~11 £/kg。这一方面说明了本研究设置的未来情景实现的可能性,另一方面也说明目前欧洲微藻产业的发展已较为成熟,值得我们借鉴学习。此外,从图6还可以看到,能耗、人工及设备折旧费在总成本中的占比较高,可作为在实现未来情景后研究降成本策略的重点分析对象。

表3 中试规模基准情景及产业化未来情景

图6 基准情景与未来情景下藻粉总成本及构成Fig.6 Total cost and its composition of algae powder under the baseline and future scenario

3 结论

针对浙江省乐清市某普通小球藻(C.vulgaris)养殖基地的藻粉生产进行技术经济分析,该生产基地以更适用于高密度和高纯度微藻养殖的管道式光生物反应器作为培养系统,总占地0.12 hm2,反应器总容积为30 000 L。在当地的气候条件下,当碳源(工业CO2)及营养物质(BG11培养基)丰富时,计算得该生产基地的藻粉年产量为3.8 t,藻粉总成本为185.7 ¥/kg,其中,直接人工费占比最高,达总成本的50.7%,其次为直接材料费,占总成本的24.8%,再次为设备年折旧费,占总成本的7.7%。

对影响藻粉总成本的主要价格参数和工艺参数进行敏感性分析表明,是否控温对藻粉总成本的影响最大。控温后(假设藻液温度控制在30 ℃),总成本降低了31.5%。此外,可通过改善企业用人制度、创建自动化养殖等方式减少人工劳动力投入和增加年运行时间,或是通过设计新型反应器来提高光合效率,最终降低藻粉总成本。

规模效应分析显示,生产规模在0.1~10 hm2变化时,藻粉总成本急剧下降,但超过10 hm2后,总成本随规模的增加下降不大,最终趋于60 ¥/kg。鉴于此,10 hm2左右的生产规模最具成本吸引力,是微藻产业化下的极佳选择。结合敏感性分析与规模效应分析结果,基于现有生产技术水平,设计了一种藻粉产业化生产的情景,此情景下藻粉总成本可降至22.6 ¥/kg。