狭窄空间四驱搬运小车机械结构设计

奚晓嬿

(常州纺织服装职业技术学院 机电学院,江苏 常州 213164)

随着科技水平的发展以及人们受教育程度的提高,工厂生产智能化越来越深入人心。为了降本增效以及减少对人的依赖,同时也是将工人从危险恶劣的环境中解放出来,国内、外企业都大力开发各种无人操控物料流转小车(Automated Guided Vehicle,AGV)。AGV 开发于20 世纪50 年代,国外出现了一种无人运输小车用来部分替代人力搬运物料。随着时间的推移,AGV 经过多次技术变革,主要集中在自动控制、路径识别和路径规划方面。进入新世纪,我国经济得到蓬勃发展,AGV 技术被引入国内,并在工业制造、物流、仓储等行业中发挥重要作用,成为生产物流系统中最大的专业分支之一,并出现产业化发展的趋势,成为现代化企业自动化装备不可缺少的重要组成部分。

目前,我国AGV 产业界紧跟国外技术发展,开发了一系列适用于不同行业的AGV 产品,AGV 的技术发展集中在2 个方向上,一是控制技术,二是行走结构。我国除了在控制、驱动等方面进行深入研究外,另一个主要研究方向在全向驱动技术上。全向驱动的优点是能够实现包括前进、后退、侧移、横移和原地旋转等全方位运动,该行走机构可以在较小的空间内自由运动,对场地的大小要求降至最低,可以更大程度上节约仓储空间,提升仓库的仓储量。

1 搬运小车结构设计

1.1 总体方案设计

传统物流仓库配备的小车,一种是利用轨道运动的,这要求仓库中要预先铺设轨道,不利于仓库的灵活利用,另一方面也增加仓库建设成本,目前使用这种模式的物流仓库已经不多。另一种是使用可控制的AGV小车,但由于采用的是传统的四轮小车,车子的行动路线受限,能完成直线行走,但在弯道运动上,有速度和空间的限制。速度过快会引起翻车,转弯空间不够大又不能实现运动,对仓库的通行面积要求较大。

基于以上2 点缺陷,目前采用比较多的是配置设计新颖、机构紧凑的麦克纳姆轮车轮的小车,4 个车轮以铰接形式分别布置在底盘的4 个角上,运行时分别控制4 个车轮的转向和转速,利用速度矢量合成原理实现驾驶。为了实现这个功能,4 个车轮需要由独立的驱动系统驱动,并且在任何时候,4 个轮子必须同时与地面接触,所以对AGV 的悬挂系统设计提出特殊要求。

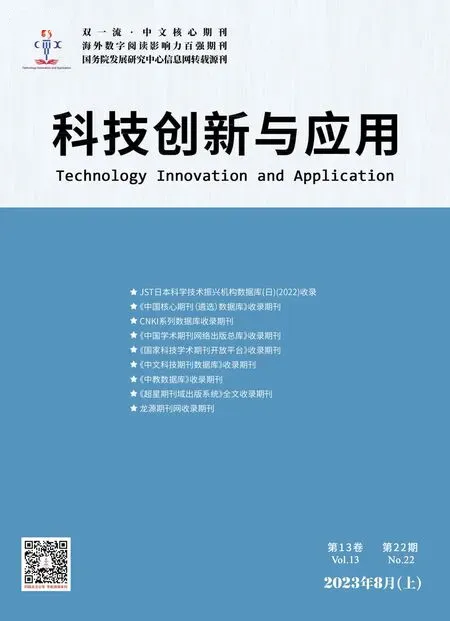

图1 为麦克纳姆轮小车运行姿态示意图。通过对4 个轮子的单独控制,可以实现小车的前进-后退、左移-右移和原地旋转等运动。

图1 麦克纳姆轮小车运行姿态分析

从图1 可以看出,由于组成麦克纳姆轮的辊轮是45°斜向配置,所以在运行方向进行分解时,同向可以叠加,逆向即相互抵消,进而能出现一般车轮不能实现的左移、右移等运行姿态。但因为总有某一方向的运动被抵消,所以其传动效率不高,不适用于高速运动场合。

1.2 详细技术指标

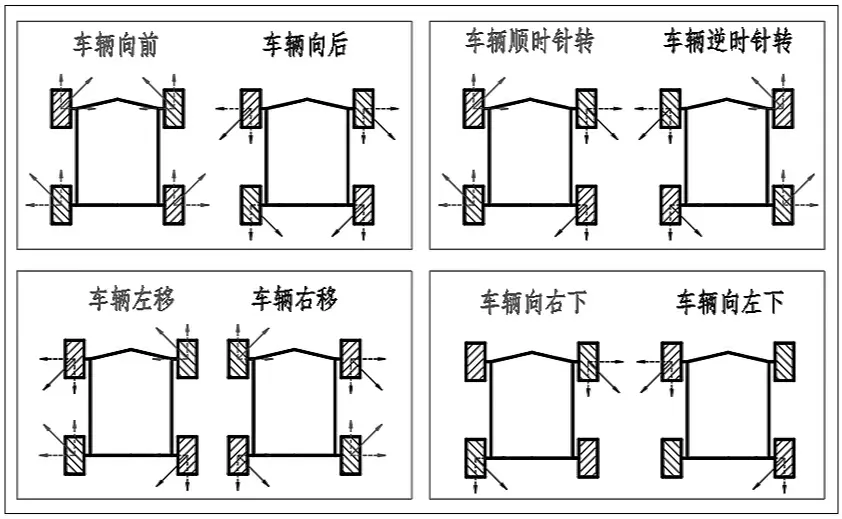

根据要求确定项目指标,主要指标见表1。

表1 小车技术指标

技术指标的给出主要考虑到以下几个方面。

1)作为能在狭窄空间运行的小车,其本身的体积越小越好,但考虑使用时在小车上方需要配置不同的平台,所以体积不能过小,不然容易出现底盘太轻导致翻车的情况。结合市面上的常见小车,最后选择外形尺寸为800 mm×800 mm 长宽。

2)考虑实际情况下仓库车间地面会有一些凹凸不平,所以预设小车要能顺利爬过2~3°的斜坡,在模拟测试时,可以借助平板搭建斜坡,检查小车的运行情况,主要是观察四轮能否始终保持与地面接触,从而准确完成预定动作。

3)越障高度的设置也是为了模拟实际使用场合下如果出现了一些阻挡物的情况,在软件中模拟了不同速度和加速度下的越障能力,样机搭建好之后,也会用障碍块检验小车真实的越障能力。

4)有效续航时间的设定是为了满足小车的运行时长要求。由于小车在工作时都是无线运行,所以需要根据设定的时长计算电池的最大容量,估算电池的体积,方便在框架设计的时候预留出合适的位置安装电池,并在外壳上设计充电接口孔。

1.3 麦克纳姆轮选型

车轮的选择主要是参考整车的载重、尺寸、高度等,主要考虑单轮载荷和轮毂外径。结合表1 中要求的最高运行速度等限制,最后选择了6 英寸(1 英寸等于2.54 cm)轻型麦克纳姆轮。

该轮的轮径为152 mm,轮宽78 mm,采用8 个辊轮的设计,单轮重约为2 kg。

在此配置下,单轮极限负载为80 kg,建议负载为50 kg,四轮一起能满足小车额定有效负载要求。

1.4 伺服电机和伺服变速器的选择

根据项目指标中要求的额定有效负载及运行速度,首选行星齿轮变速器。行星齿轮体积较小,能实现较大的传动比,适合当下的使用环境,且可以与伺服电机匹配成系列化。初步选择的是90 系列的伺服电机和伺服齿轮箱。

齿轮箱的选择参考输出扭矩和传动比。传动比根据车轮直径和选好的电机额定输出转速确定。

1.5 悬挂系统设计

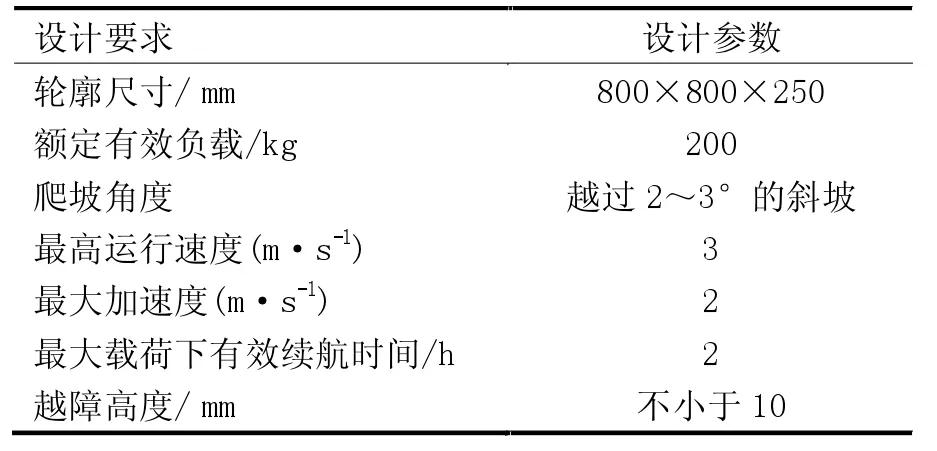

底盘悬挂系统是整个小车底盘设计的重点,将整个驱动和控制系统集成在底盘上,采用弹性悬挂形式,满足在路面凹凸不平时4 个轮子都能实现实时的姿态调整,保持与地面紧密接触,以保证无人导引小车严格按照规划路线移动。

初步设计将车轮与框架固联,框架和支撑板之间通过一对弹簧连接保证4 个车轮与地面始终保持接触。麦克纳姆轮的驱动需满足四轮独立驱动要求,并且有独立控制系统,所以在设计框架时,需要考虑控制器的位置布局。

底盘需要具有良好的结构工艺性,方便加工、装配、调试和维护。车辆本体通过弹簧与车轮驱动系统连接。需要校验弹簧的弹性系数、长度等指标,保证在车辆实际运行过程中,车轮始终与地面保持接触,能进行预想中的运动分解,不会出现车轮空转的情况。悬挂系统设计如图2 所示。

图2 悬挂系统设计

1.6 框架设计

根据上述选型,结合轮子及轴承尺寸、电机尺寸等,设计能合理布局这些元件的框架,设计与之匹配的底盘结构。在悬挂系统的选择上采用非独立悬挂结构,占用空间小,降低工艺难度。

初步设计是将这些元件放置在大小合适的钣金件盒子中,一对车轮平行放置在1 个盒子里,中间没有轴连接,各自在一边配置1 个伺服电机,用以实现单独控制。三维造型完成后,测算该设计的重量,不符合预期要求,进而在框架上进行改良,去掉底板的设计,改为在中间均匀设置横挡板承托电机重量,一来减轻框架重量,二来在加工和装配上也降低了精度要求,更易完成。

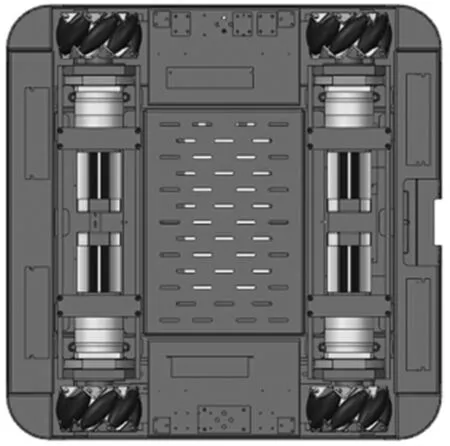

此外,还需要考虑电机、控制器、传感器等元件的安放和走线位置,在结构上能保证小车的正常运行。根据车体自重及额定载重,对结构进行强度分析,确定结构件壁厚、加强筋结构、轴类零件的尺寸等。还需要进行优化结构设计,将框架外壳进行减重设计,匹配各个零件上的孔位,安排电气元件的排线等,尽可能地降低产品的生产成本和装配成本等。框架的三维造型底部仰视图如图3 所示。

图3 框架底部仰视图

2 搬运小车样机搭建

2.1 小车的零件加工与装配

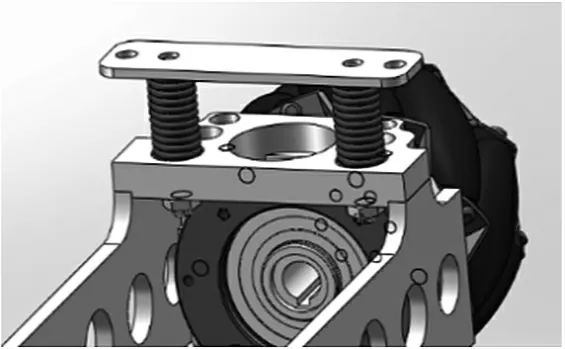

根据三维造型设计好的零件,将尺寸图样发给外协厂家进行加工。钣金件加工工艺为激光下料—折弯—焊接—打磨整形。机加工件加工工艺为车削加工—加工中心铣削(或不经过车削直接加工中心铣削)—调质热处理。全部零件加工完成后进行预装配,装配过程中对钣金进行整形。预装配达到实际设计要求后,将零件分拆,进行表面防腐处理,包括钣金件的喷塑和机加工件的电镀等。如图4 所示。

图4 产品外壳装配完成图

2.2 搬运小车的调试

对加工和装配好的样机进行调试,主要包括振动、噪声、车轮行走姿态等。

首先就是弹簧选型不合适。初选时考虑需要尽可能减少重量,所以选择了应用于冲压模具上的超轻矩形弹簧。安装好之后,用重量块进行试验,发现在高低不平的路面上振动和噪声较大。分析原因,是因为弹簧的弹性系数太大,导致刚性太大,减震效果差,说明这款超轻矩形弹簧不适用于该场合。

随后又选择了几款普通圆截面弹簧。在市场上买了多种不同线径以及不同长度的弹簧,用重量块做弹簧的弹性实验,比对弹簧的压缩程度和刚性。最后,选择了线径2.5 mm×外径26 mm×长度60 mm 的圆簧。

弹簧的问题解决以后,在调试过程中发现仍然存在遇到振动引起噪声过大的问题。检查了装配情况,发现存在一些零件没有安装到位,例如四点支撑的悬挂系统存在平面度误差,经过调整之后问题得以改善。另外对于一些运动姿态的异常,样机在各向运动过程中偏离预定轨迹的情况,在修改了控制部分程序编写以后也能得到解决。

3 结束语

本文设计了一个适用于狭窄空间使用的搬运小车,为了满足运行条件,设计了与之匹配的底盘结构。文中详细介绍了从三维造型虚拟搭建到实物样机的加工和装配调试过程。本文的创新之处在于,该小车的设计能解决在现今日益发达的物流仓储行业里最大限度使用仓储面积的问题,这在寸土寸金的地区尤为重要。除此之外,该小车搭配不同的顶上机构,在其他领域也能发挥作用。例如,可以借助控制系统,进入到一些人们不方便进入的特定工作环境,实现视频监控,物料传递运输等功能。几个小车中间配合上连接装置,还能几个组合起来使用,适用于需要重载的场合等。