高压无气喷涂扇形喷嘴结构参数对内部流场影响的数值模拟

刘 鑫,汤晓华,李擎远

(北京工商大学 人工智能学院,北京 100048)

随着经济和科学技术的发展,喷涂技术也变得更加机械化、自动化、连续化。高压无气喷涂是喷涂技术中应用最广泛的一种,因其喷涂效率高、涂层效果好而被应用于各个领域[1]。高压无气喷涂的工作原理是通过高压柱塞泵的往复运动,吸取涂料箱中的涂料并进行加压,涂料经加压后达到7.5~30 MPa 通过喷嘴喷出,当涂料离开喷嘴时涂料的压力会迅速衰减到零,流速会急速升高,涂料速度一般能达到100 m/s,与空气中的介质产生强烈的碰撞,被破裂成粒子状,直到速度降到零,附着在被喷涂物表面形成漆膜[2]。

喷嘴是喷涂设备中涂料雾化转换成喷雾的关键元件,加压后的涂料在喷嘴内部流动时要保持良好的流动特性和运动特性,喷嘴的内部结构使得涂料在离开喷嘴时,由高压力低流速转化为低压力高流速的状态并产生涂料雾化[3],所以通过研究喷嘴内部结构,分析其结构参数对涂料流动状态和射流效果的影响,有利于提升喷涂机的雾化性能和喷涂效率。张新铭等[4]通过Fluent 模拟仿真计算,分析了高压水扇形喷嘴主要结构参数对其内部流场的影响,文献[5-6]研究了无气喷涂过程中不同扇形喷嘴入口结构对内部流场中压力衰减及速度梯度的影响并进行了结构优化设计。文献[7-8]研究了扇形喷嘴高压射流过程中的射流特性。

本文以非牛顿黏性流体乳胶漆作为无气喷涂的涂料,运用ANSYS Fluent 软件,对高压无气喷涂过程中不同结构参数的扇形喷嘴内部涂料的流动状态进行数值模拟计算,得到了喷嘴内部涂料流体的压力分布和流速分布,经过分析找到喷嘴收缩角,出口段长径比,出口切槽夹角的变化对喷嘴内部流体压力和流速的影响规律。

1 喷嘴内部三维建模

1.1 扇形喷嘴内部结构及参数

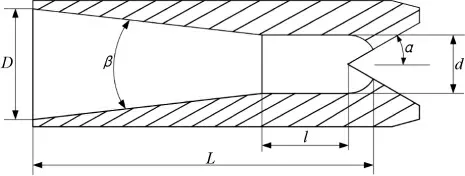

扇形喷嘴的内部结构分为入口、收缩段、出口段,图1 为扇形喷嘴内腔及出口结构图。本文喷嘴入口收缩段结构形式为锥形,主要几何参数为入口段直径D(mm),收缩角β(°),出口段直径d(mm),出口段长度l(mm),内腔长度L(mm),V 型切角半角α(°)。本文所用喷嘴参数为入口段直径D=3 mm,内腔长度L=10.5 mm,收缩角β=13°,出口段直径d=1.14 mm,出口段长度l=2.5 mm,V 型切角半角α=30°。

图1 扇形喷嘴内部结构图

1.2 扇形喷嘴结构的三维建模

采用圆锥收敛型扇形喷嘴,其内部结构的主要参数为收缩角β(°),出口长径比l/d,V 形切槽夹角α(°),在三维建模软件Inventor 中,依据不同的收缩角、长径比、V 形切槽夹角建立多个模型。

2 数值分析与仿真分析

2.1 数学模型与控制方程

已知涂料乳胶漆的密度ρ=1 500 kg/m3,动力黏度μ=0.228 7 pa·s,假设流体是不可压缩且连续的理想流体。

在管道内的流体流动有2 种流动状态,分别为层流和湍流,根据雷诺公式

式中:p、v、d、μ 分别为流体的密度、流速、直径与动力黏度。

当雷诺数超过临界值时,惯性力对流场的影响大于黏滞力,层流就变为湍流,本文涂料为乳胶漆,属于黏性非牛顿流体,临界值为8 000,可算得该涂料在喷嘴内流动雷诺数低于8 000,流动状态为不可压缩稳态层流流动,故可使用N-S 方程作为控制方程,采用Laminar 层流黏性模型建立封闭方程组[9]。

连续性方程在直角标坐标系下表达式为

式中:ux、uy、uz分别为流体在x、y、z 三个方向的速度分量;t 为时间;ρ 为密度。

因为喷嘴内部为不可压缩流动状态,此时ρ 为常数,于是连续性方程可简化为

动量方程(N-S 方程)在自然坐标系下表达式为

式中:p 为流体微元体上压强;μ 为动力黏度;Sux、Suy、Suz为广义源项。

2.2 网格划分与边界条件的设置

将在Inventor 中完成喷嘴结构的三维造型导入到Ansys/Space Claim 中,对模型定义流体入口、出口及内壁等边界后,在Mesh 进行非结构化四面体网格划分,保证合适的网格大小和单元个数,然后在Fluent 中进行计算设置,选择3D 双精度求解器,Simplec 算法对流体压力和速度进行耦合计算,压力的插值选择二阶插值,离散格式采用second-order upwind difference scheme,收敛残差条件设置为le-4,迭代次数设置为500,边界条件将入口inlet 设为压力入口,压力为10 MPa,出口outlet 设为压力出口,相对静压设置为0。其余设置为无滑移避免,所有的速度分量设置为0,流体涂料为乳胶漆,介质密度ρ=1 500 kg/m3,动力黏度μ=0.228 7 pa·s。

3 仿真结果及数据分析

3.1 收缩角β 对涂料流动状态的影响

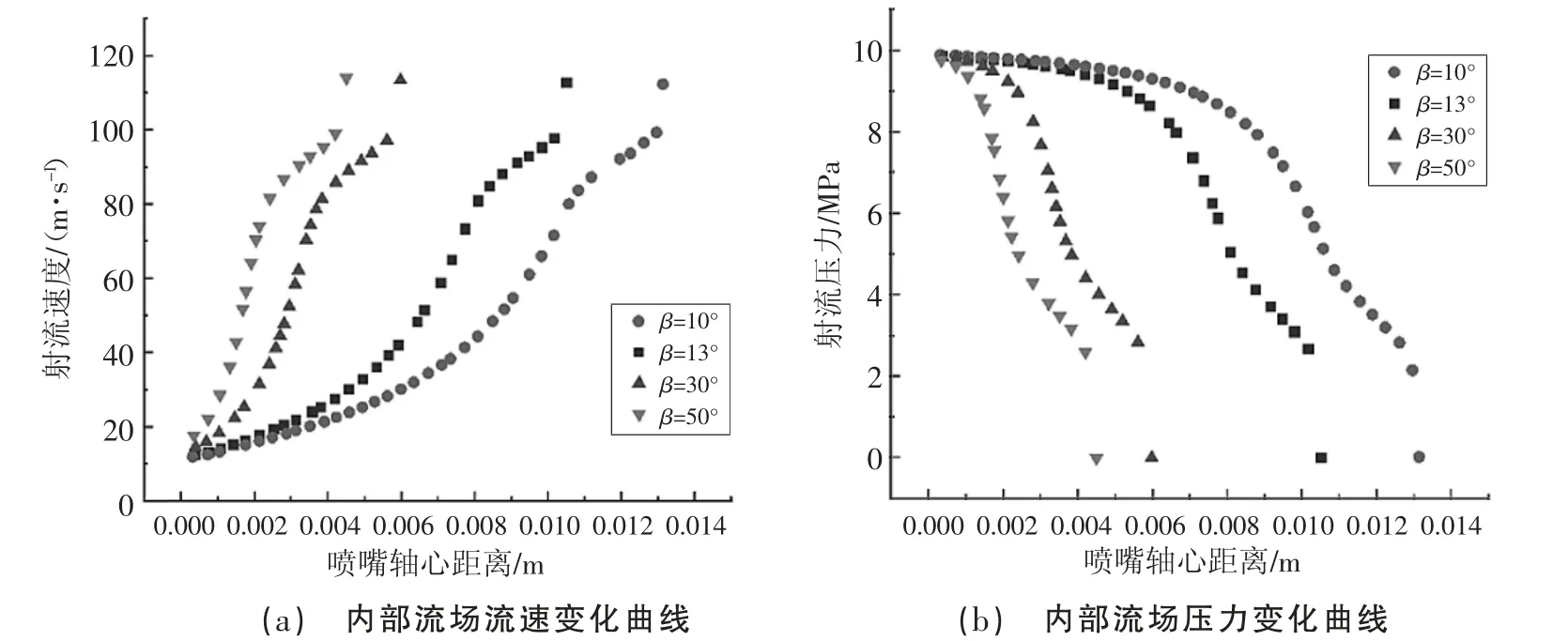

在保证喷嘴出口切槽半角α=30°,出口长径比l/d=2.2,其他内部参数都不变的情况下,对收缩段收缩角分别为10°、13°、30°和50°的喷嘴分别建立模型,进行喷嘴内部流场模拟仿真,仿真计算结果如图2 所示。

图2 喷嘴收缩角对内部流场流速和压力的影响

图2(a)为内部流场流速变化曲线,横轴为喷嘴轴心线距离,喷嘴入口轴心位置为零点。在收缩角为10°和13°时,喷嘴内射流速度梯度上升变化平缓;而收缩角为30°和50°时,收缩段的速度梯度上升变化加大。

图2(b)为内部流场压力变化曲线,在收缩角为10°和13°时,喷嘴内射流压力衰减梯度平缓;而收缩角为30°和50°时,收缩段的压力衰减梯度加大。这是由于喷嘴收缩段收缩角变大,相应的收缩段长度会减少,射流收缩加快,导致在喷嘴收缩段的压力和速度梯度变化剧烈,这会使喷嘴内部流场稳定性降低。通过仿真结果可知,收缩角的变化对喷嘴内部流场速度梯度和压力梯度产生影响,收缩角在10°~13°时,喷嘴内部射流速度梯度和压力梯度平缓,有利于减少冲击和对喷嘴的磨损。

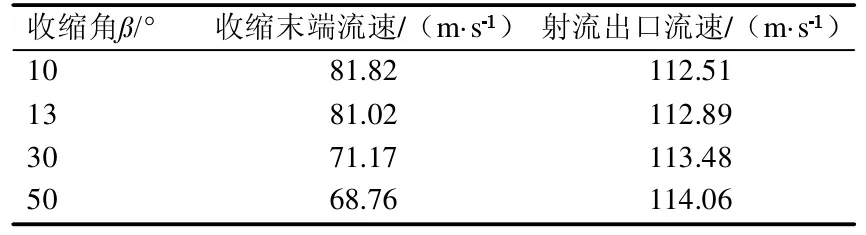

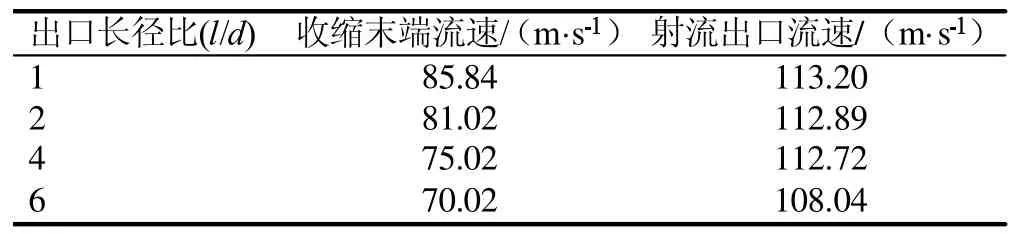

表1 为在不同收缩角的情况下,收缩末端和射流出口的轴心速度值,可以看出,在射流出口位置的轴心射速,随着喷嘴收缩角的增大而增大,而收缩段末端速度随着收缩角的增大而降低。

表1 不同收缩角时的流速

3.2 出口长径比l/d 对涂料流动状态的影响

在保持喷嘴出口切槽半角α=30°,收缩角β=13°,其他内部结构参数不变的情况下,通过改变出口段长度l,使出口段长径比分别为l/d=1、2、4、6,分别建立仿真模型,然后进行喷嘴内部流场的模拟仿真计算。

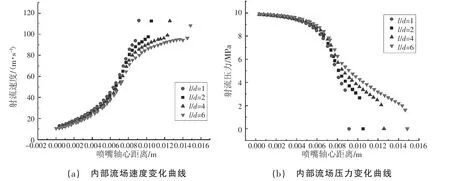

由图3(a)改变长径比下的速度变化曲线所示,不同长径比的情况下,在喷嘴入口位置到进入收缩段之前,涂料射流速度上升的趋势基本相同,但在收缩段处不同出口长径比下的射流速度梯度有了很大不同,出口长径比l/d=6 的速度梯度比较平缓。从不同长径比时的轴心速度值表2 中的数据可以看出,l/d=2 和4 时,喷嘴收缩末端和射流出口的轴心速度值相对较大。而l/d=6 时,喷嘴收缩末端和射流出口的轴心速度值最小。

表2 不同长径比时的速度值

图3 出口段长径比对内部流场流速和压力的影响

压力变化曲线如图3(b)所示,随着长径比的增加(出口段长度的逐渐增大),内部流场压力梯度变化平缓,但收缩末端和射流出口的压力值较小。

通过仿真结果分析得出,出口长径比对喷嘴内部流场有一定的影响,随着长径比的增加,喷嘴收缩末端和射流出口的轴心速度值会减小。

3.3 切槽夹角对涂料流动状态的影响

在保持喷嘴长径比l/d=2,收缩角β=13°,其他内部结构参数不变的情况下,改变切槽的半角α 分别为15°、30°、45°和60°后,创建模型并进行喷嘴内部流场的模拟仿真。

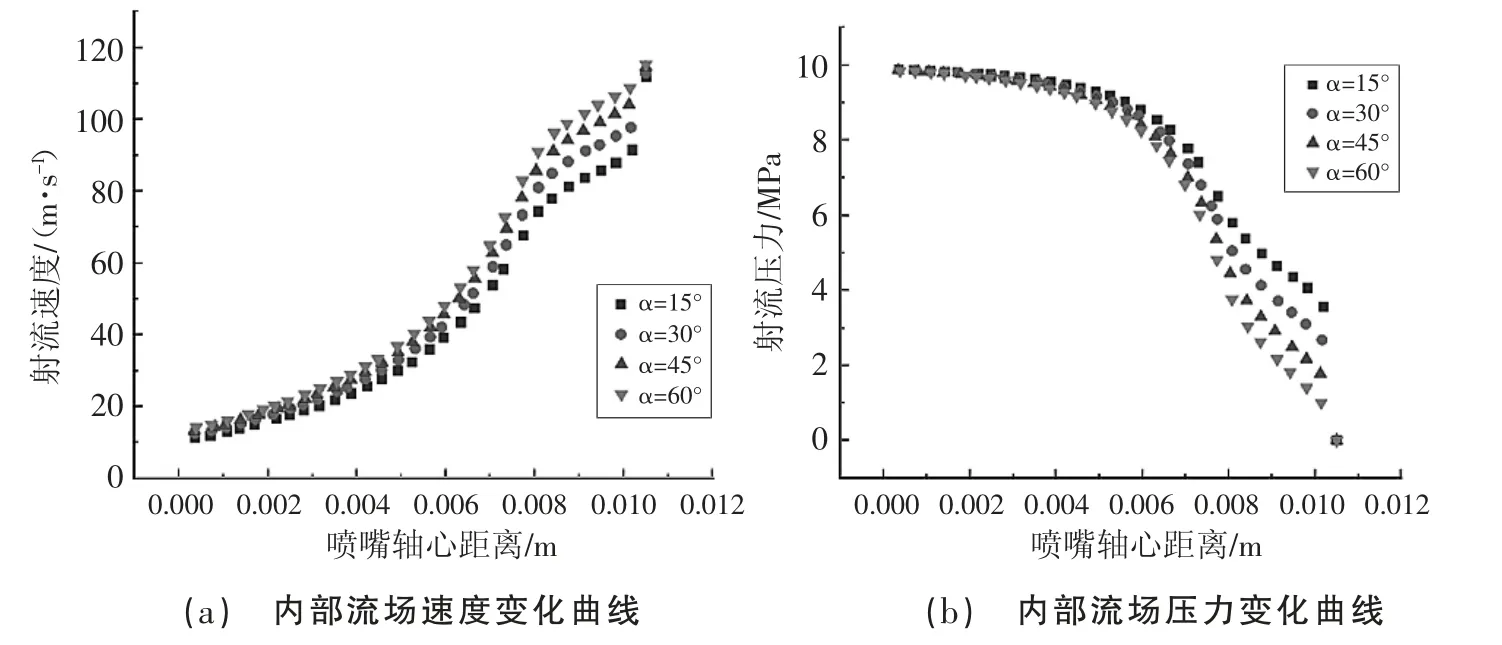

如图4 所示,随着切槽夹角的增加,收缩段入口到6~7 mm 处,涂料流动过程中的速度梯度和压力梯度基本一致。但在收缩段末端,流体的速度梯度和压力衰减梯度会随着切槽夹角的增大而加大,而到了出口段位置流体的速度梯度和压力梯度又基本一致。

图4 喷嘴切槽夹角对内部流场流速和压力的影响

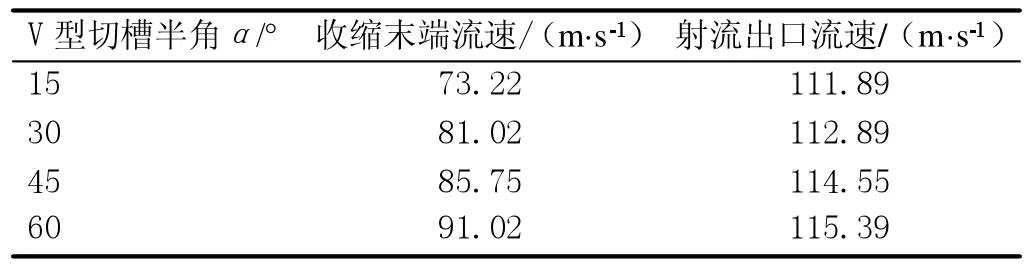

由表3 可看出,喷嘴的切槽夹角对流体在收缩末端和射流出口处流速有一定的影响,这是由于喷嘴出口处切槽夹角决定着喷嘴出口射流的散射角和集束性,随着切槽夹角角度的增加,喷嘴射流速度也会增加,但射流的集束性却在降低,而射流集束性的不同也会对无气喷涂的效率及涂层质量产生影响,需要根据在不同的工作状况和喷涂条件下选择不同切槽夹角的喷嘴[10]。

表3 不同V 形槽半角时的速度值

4 结论

通过对扇形喷嘴内部结构的分析,分别改变喷嘴的收缩角、出口段长径比和切槽夹角建立多个模型并导入到Fluent 中进行模拟计算,通过绘图分析结构参数对高压无气喷涂过程中喷嘴内部涂料流动状态的影响,结果表明,收缩角的变化对内部流场速度梯度和压力梯度影响较大,速度梯度和压力衰减梯度会随着收缩角的增大而增大;长径比的改变会对喷嘴出口段流场的速度梯度和压力梯度造成影响,长径比的增大,出口段流场的速度梯度和压力梯度会变得平缓。但由于长径比增长,出口段长度增加,会造成压力和流速的损失;随着切槽夹角的增大,在收缩段尾端流体的速度梯度和压力衰减梯度也会随之加大,而到了出口段位置流体的速度梯度和压力梯度又基本一致,同时切槽夹角越大,收缩末端和射流出口处流速越高,但集束性变差。