自平衡法在码头桩基极限承载能力检测中的应用

陆志扬,王 焱,李强贵

(湖南省交通规划勘察设计院有限公司,长沙 410200)

随着国家经济的发展,内河水运运输行业优势逐步体现,因运能大、通用性较强、运输成本低的特点推动内河水运行业迅速发展,特别是内河航道等级提升及内河码头大力建设,得到了国家的支持。作为水运行业的重要组成部分,码头的施工和设计成为内河水运行业的关键,内河码头地形多样,地质条件复杂,为码头桩基的设计和施工带来了很多麻烦。比如设计过程中,因桩基的受力机理不明确导致难以使桩基理论极限承载力与实际相匹配[1],因此对桩基竖向极限承载力进行检测很有必要,传统的桩基荷载试验方法有2 种,一是堆载法,二是锚桩法。2 种方法均采用油压千斤顶在桩顶施加荷载。堆载法的主要问题是必须解决几百吨甚至上千吨的荷载来源、堆放及运输问题。锚桩法的主要问题是必须设置多根锚桩及反力大梁,不仅所需费用昂贵,时间较长,而且易受加载吨位和场地条件的限制[2]。码头建设因其地形特殊,传统的静载试验方法不适用于现场检测,自平衡法原理明确,操作简单,场地适用性很强,可大吨位加载,装置简单,可得到准确的Q-S 曲线,因此,自平衡法以其特有的优点获得了大量的应用。本文介绍某码头桩基的自平衡试验,获得相关桩基的工程数据,可为类似工程提供参考依据。

1 自平衡试桩法原理及应用

1.1 自平衡试验法测试原理

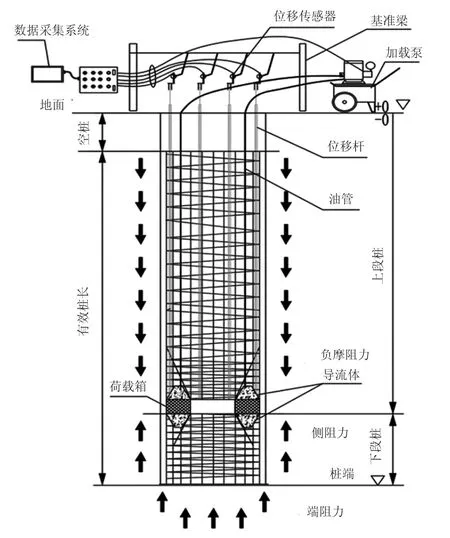

自平衡法是将一种特制的加载装置——自平衡荷载箱,在钢管桩或PHC-钢管组合桩制造时,一起埋入桩内相应的位置(具体位置根据试验的不同目的而定),将荷载箱的加压管及所需的其他测试装置(位移、应变等)从桩体引到地面,然后锤击成桩。休止期后,由加压泵在地面向荷载箱加压,使荷载箱产生上、下2 个方向的力并传递到桩身,从而调动桩侧土的侧摩阻力与桩端阻力,利用桩的侧摩阻力、桩端阻力与单桩抗压极限承载力的关系,通过计算得到单桩抗压极限承载力的方法。自平衡法静载试验测试系统如图1 所示。

图1 自平衡法静载试验测试系统

1.2 自平衡试验法承载能力的确定

将自平衡试验实测的分段曲线等效为桩顶加载模式下的Q-S 曲线,继而依据等效转换曲线按照传统的静载试验计算出极限承载力的方法确定试桩极限承载力,受检桩极限承载力按下式计算。

式中:Pui为试桩i 的单桩极限承载力,kN;Quui为试桩i上段桩的加载极限值,kN;Qlui为试桩i 下段桩的加载极限值,kN;Wi为试桩i 荷载箱上部自重,kN,若荷载箱处于透水层,取浮自重;γi为试桩i 的修正系数,根据荷载箱上部土的类型确定,黏性土、粉土γi可取0.8,沙土γi可取0.7,岩石γi可取1.0,若上部有不同类型的土层,γi取加权平均值[4]。

2 工程概况

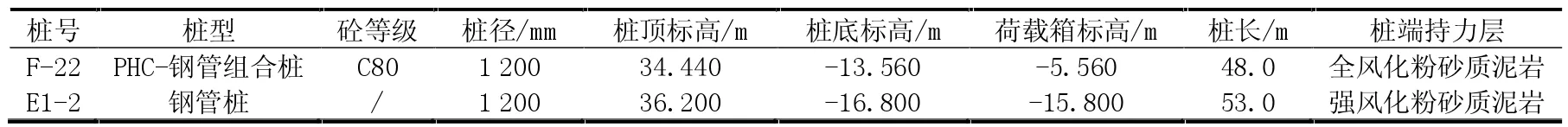

某码头本项目设计建造3 000 t 级(兼顾5 000 t 级)煤炭出口泊位4 个,通过栈桥跨长江大堤连接后方物流配送中心,在码头后方设置筒仓、综合楼及其他一般建(构)筑物。水工建筑物采用高桩梁板式结构,建筑物等级为Ⅱ级。码头平台基桩采用Φ1200δ18 钢管桩和Φ1200δ150PHC-钢管组合桩,采用锤击沉桩施工工艺。地质条件如图2—3 所示,受检桩基本情况见表1。

表1 受检桩参数表

3 检测准备工作及方法

3.1 平衡点确定

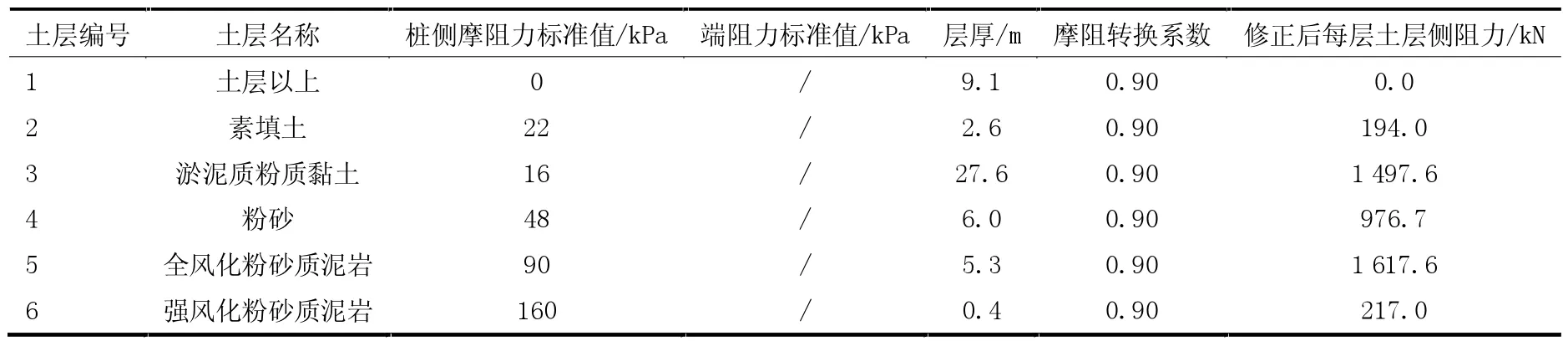

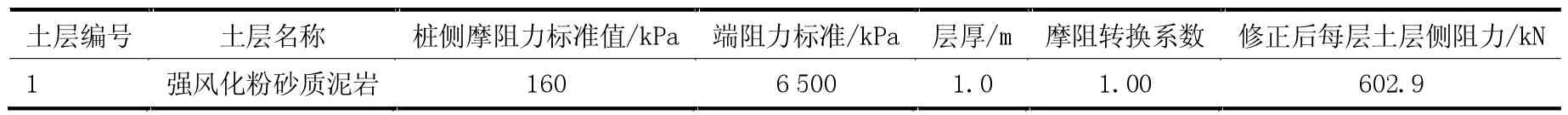

桩基自平衡试验能否成功的关键因素在于确定平衡点的位置[5],所谓自平衡点,指的是其上段桩身自重及桩侧抗拔极限摩阻力之和跟下段桩侧抗压极限摩阻力与极限桩端阻力之和基本相等。以E1-2#桩为例,计算桩端阻力时,桩端承载力折减系数取0.60,同时在计算上段桩自重时,因桩底为部分开口状态,一般来说部分强风化粉砂质泥岩在成桩时会挤入桩内,此时根据经验,考虑了部分土体重量,最终平衡点位置计算过程见表2—3。

表2 E1-2#桩上段桩计算表

表3 E1-2#桩下段桩计算表

3.2 检测准备工作

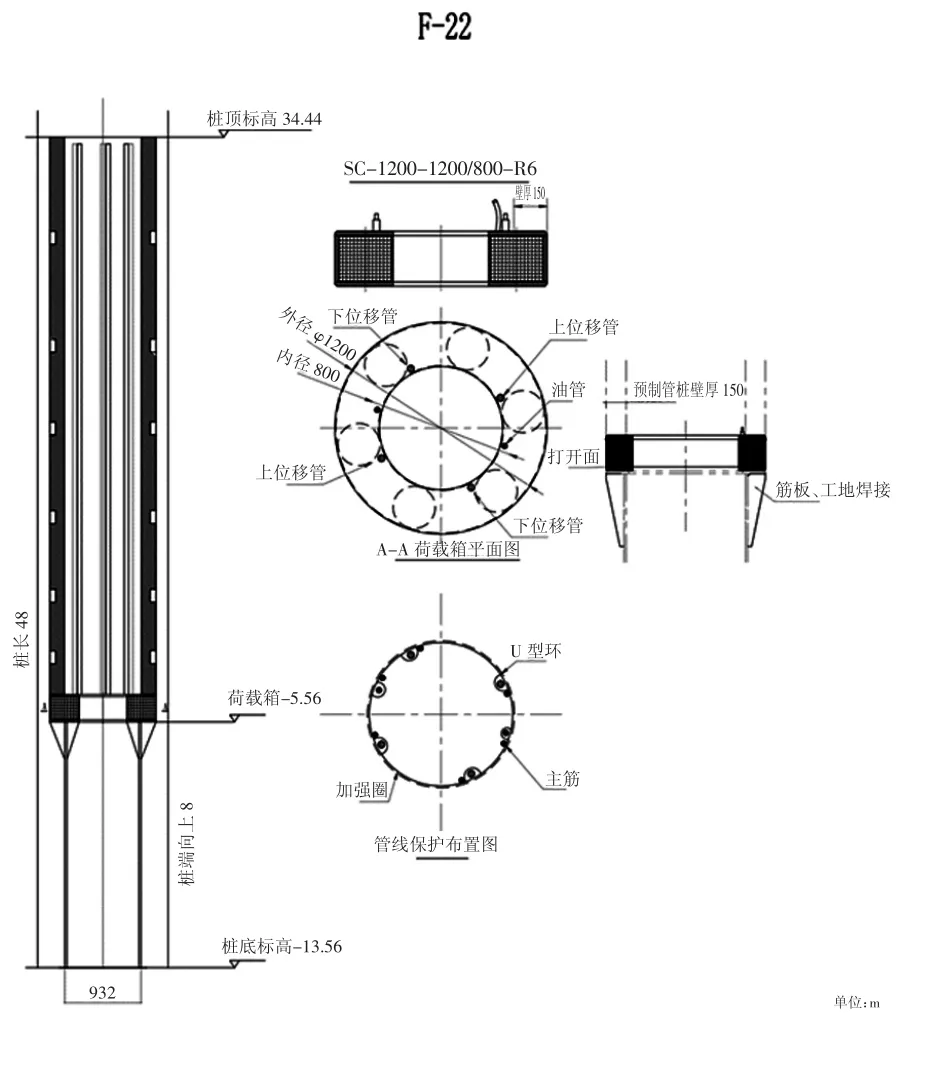

试验前期准备工作可分为几个步骤。①根据设计提供的图纸及地勘报告,确定平衡点位置,如图4—图5 所示;②联系厂家制作荷载箱,该荷载箱应结合设计图纸中提供的单桩承载力标准值、桩的结构尺寸、已确定的平衡点位置来确定;③根据平衡点位置,设计位移测试系统;④现场焊接安装,成桩。

图4 F-22#桩荷载箱示意图

4 检测数据及分析

整个测试过程无异常,检测场地、环境条件符合检测要求,严格按照JT/T 738—2009《基桩静载试验 自平衡法》进行。

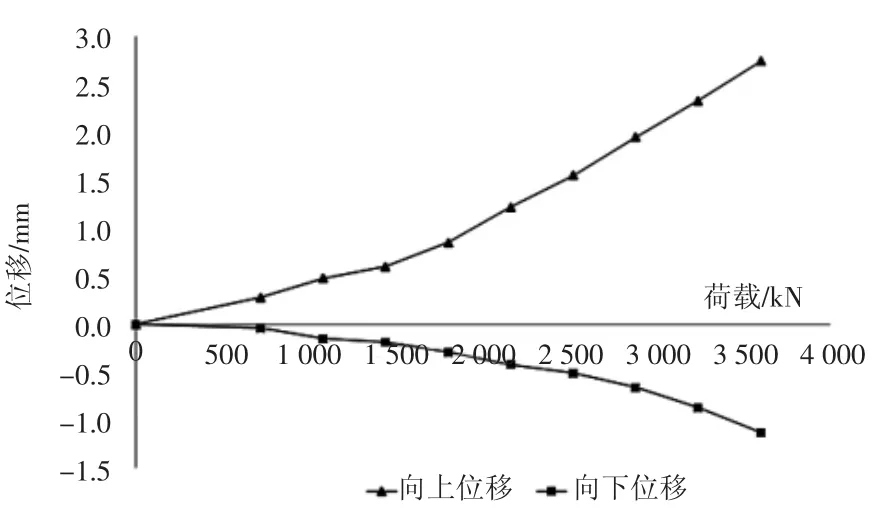

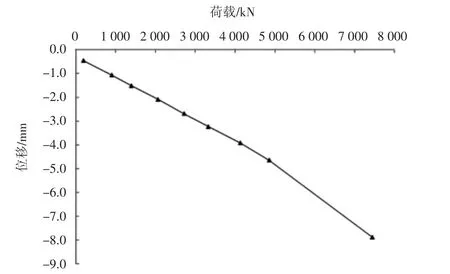

F-22#桩按3600kN 分10 级加载,每级加载360kN。当加载至第10 级荷载3 600 kN 时,荷载箱上段桩位移2.74 mm,下段桩位移1.06 mm,上下段桩的总位移量都小于40 mm,位移达到相对稳定标准且已达到设计要求的最大加载量,故终止加载。该桩上段桩极限加载取值为3 600 kN,下段桩极限加载取值为3 600 kN,具体如图6 所示。

图6 F-22#桩分段Q-S 图

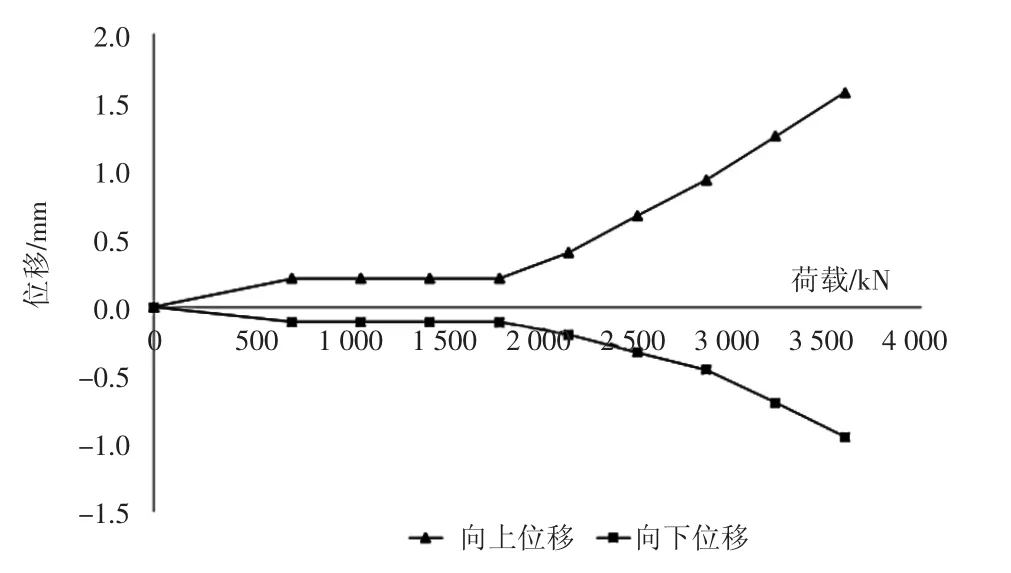

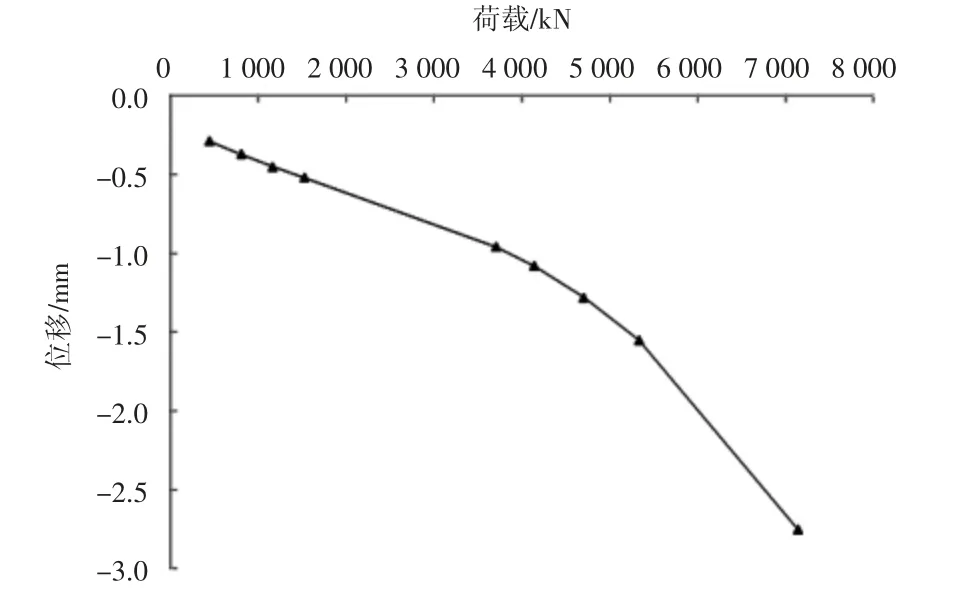

E1-2#桩按3600kN 分10 级加载,每级加载360kN。当加载至第10 级荷载3 600 kN 时,荷载箱上段桩位移1.57 mm,下段桩位移0.76 mm,上下段桩的总位移量都小于40 mm,位移达到相对稳定标准且已达到设计要求的最大加载量,故终止加载。该桩上段桩极限加载取值为3 600 kN,下段桩极限加载取值为3 600 kN,具体如图7 所示。

图7 E1-2#桩分段Q-S 图

依据公式(1),上下段桩加载极限值为3 600 kN,平衡点以上桩段自重考虑浮重,F-22#桩竖向抗压极限承载力不小于7 443 kN,E1-2#桩竖向抗压极限承载力不小于7 283 kN,均满足设计要求。计算结构见表4。

表4 承载力计算结果表

从图8 及图9 可以看出,2 根桩的等效转换曲线都是缓变型,桩基极限承载力均满足设计要求。荷载箱加载至极限加载值后,桩端依旧处于弹性阶段,桩端阻力并没有全部发挥,说明桩基的实际极限承载力要远大于设计值,设计偏保守。

图8 F-22#桩等效转换曲线

图9 E1-2#桩等效转换曲线

5 结论

1)由于码头工程场地限制,常规静载试验检测桩基竖向极限承载力难以完成,自平衡测试法相对而言,原理简单、省时省力,能满足工程精度的要求,适用于码头工程桩基竖向极限承载力检测,值得类似工程借鉴。

2)敞口钢管桩在用自平衡测试法计算平衡点时,因荷载箱的存在,桩端承载力计算不宜再按照敞口钢管桩来计算桩端承载力,而应当按照半敞口钢管桩酌情对桩端承载力折减系数进行调整,以更好地确定平衡点位置。

3)参考敞口钢管桩内因存在荷载箱而增强敞口钢管桩桩端承载力的情况,针对试桩过程中发现桩基贯入度偏大的情况,在设计调整时,可考虑在钢管桩内适当位置设置挡土装置,在不增加桩长的同时,满足贯入度的要求,保证钢管桩承载力。