烧结矿碱度自动控制技术及应用

赵 龙,宋青锋,张 伟

(丹东东方测控技术股份有限公司,辽宁 丹东 118000)

我国是钢铁生产大国,每年钢铁总产量超过10 亿t,占世界产能的50%以上。烧结矿是高炉的主要原料,而碱度(R)作为烧结工艺中的重要控制指标,其稳定率提高10%,则高炉燃料比可降低1%,高炉产量可提高1.5%[1-2]。目前烧结生产仍采用化验室指导配料的控制方式,取样点位于成品矿工艺点,此工艺点距离配料工艺点滞后约2 h,化验周期为2~4 h,配料工程师得到的烧结矿成分数据滞后大于4.5 h,由于控制方式的大滞后特性,很容易造成烧结矿品质波动,进而影响高炉顺行[3]。多数炼铁厂采用稳定原料的方式稳定烧结矿的品质,也取得了非常理想的成效,烧结矿一级品率相对较高。目前也存在部分炼铁厂无法做到原料稳定,熔剂品位波动大,没有铁质原料均化堆厂,造成烧结配料难度极大,烧结矿品质不稳定。针对原料波动较大的烧结厂,提升烧结矿品质最有效的办法是采用烧结矿自动配料系统,在配料皮带上安装在线元素分析仪实时检测烧结混合料中的TFe、CaO、SiO2含量,根据检测结果自动调整原料配比。

1 PGNAA 技术原理

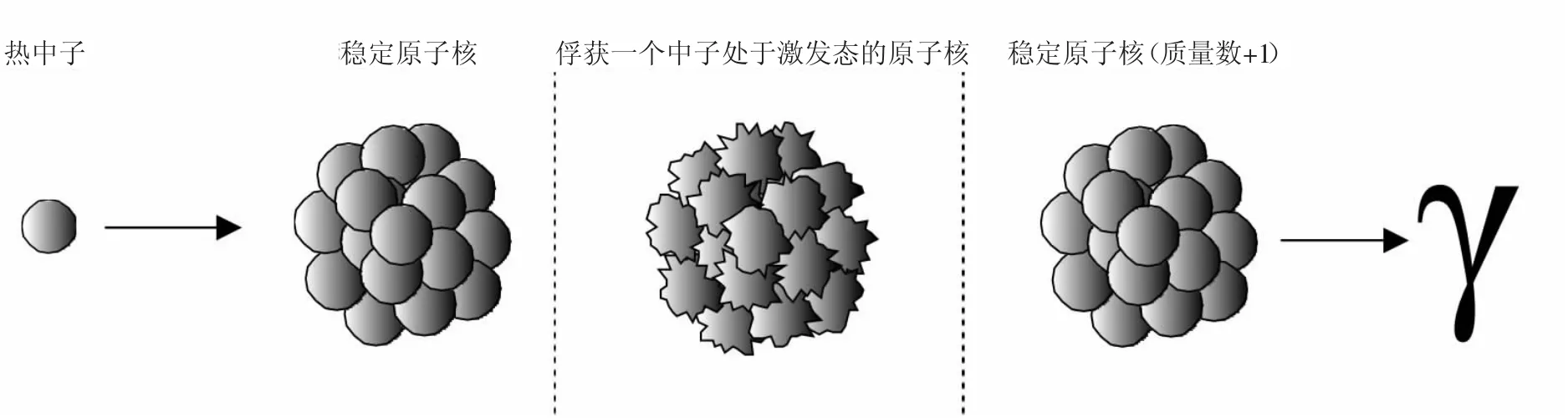

瞬发伽马中子活化(PGNAA)技术是一种元素分析技术,其不受物料粒度以及环境粉尘、蒸汽等因素影响,非常适合对皮带输运的散装物料进行实时在线检测[4-5]。由图1 可知,热中子照射物料的原子核,原子核俘获热中子形成一个质量数+1 的新的原子核,新核处于能量激发态,激发态原子核会通过释放伽马射线的形式自动退激到能量稳定态,不同的原子核会释放特定能量的伽马射线,收集并统计这些特征伽马射线形成伽马能谱,对能谱进行解谱运算,即可得到各元素的含量。Fe、Si、Ca 3 种元素的俘获反应公式见公式(1)

图1 PGNAA 技术原理示意

瞬发γ 中子活化分析(PGNAA)技术从20 世纪80年代中后期开始研究,到90 年代中期开始形成工业化产品,发展到现在,历经了30 多年的研究与发展,伴随着探测器技术、高速电子电路技术、谱分析技术等关键技术的发展,PGNAA 技术本身已经臻于成熟和完善。

2 PGNAA 技术的优劣势

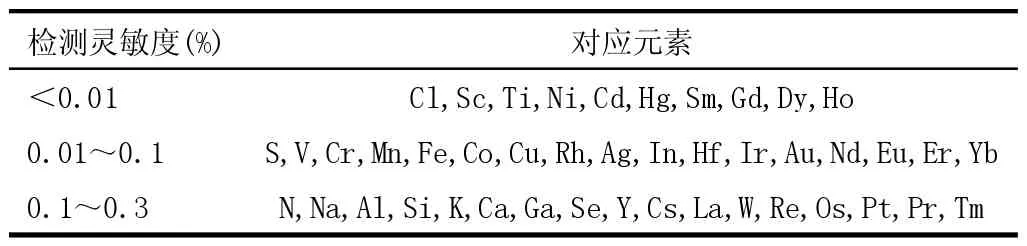

PGNAA 技术对各元素的测量灵敏度取决于中子与被测元素的原子核之间反应截面的大小,反应截面越大,测量灵敏度越高。表1 列出了PGNAA 技术用于跨输送带在线分析时对一些常见元素的检测灵敏度[6]。从表中可以看出,PGNAA 技术对烧结混合料中的Si、Fe、Ca 元素具有较高的检测灵敏度,非常适合对烧结混合料中的TFe 和碱度进行在线检测。

表1 PGNAA 技术对某些元素进行分析的检测灵敏度

由于PGNAA 技术直接检测元素含量,其特征伽马射线来自原子核内部的能量跃迁,因此这种技术无法区分Fe2+与Fe3+,也就无法检测FeO 含量;同样原理,PGNAA 技术无法区分燃料中的C 与碳酸根中的C元素,由于PGNAA 设备内部大量使用C、H、O 元素材料,PGNAA 技术无法对烧结混合料中的燃料热值进行准确的检测,因此无法指导C 的配料。

3 PGNAA 技术的检测效果

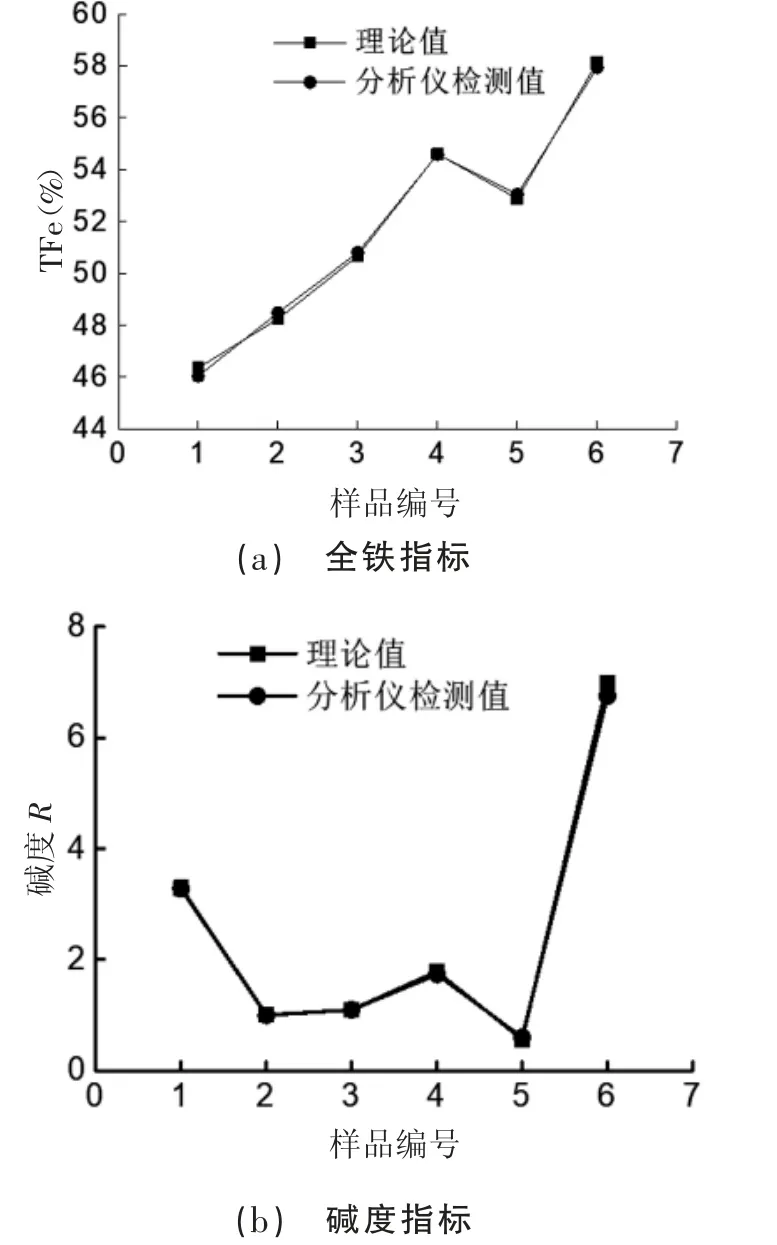

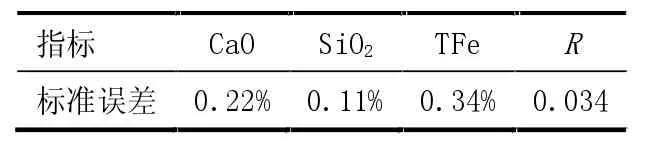

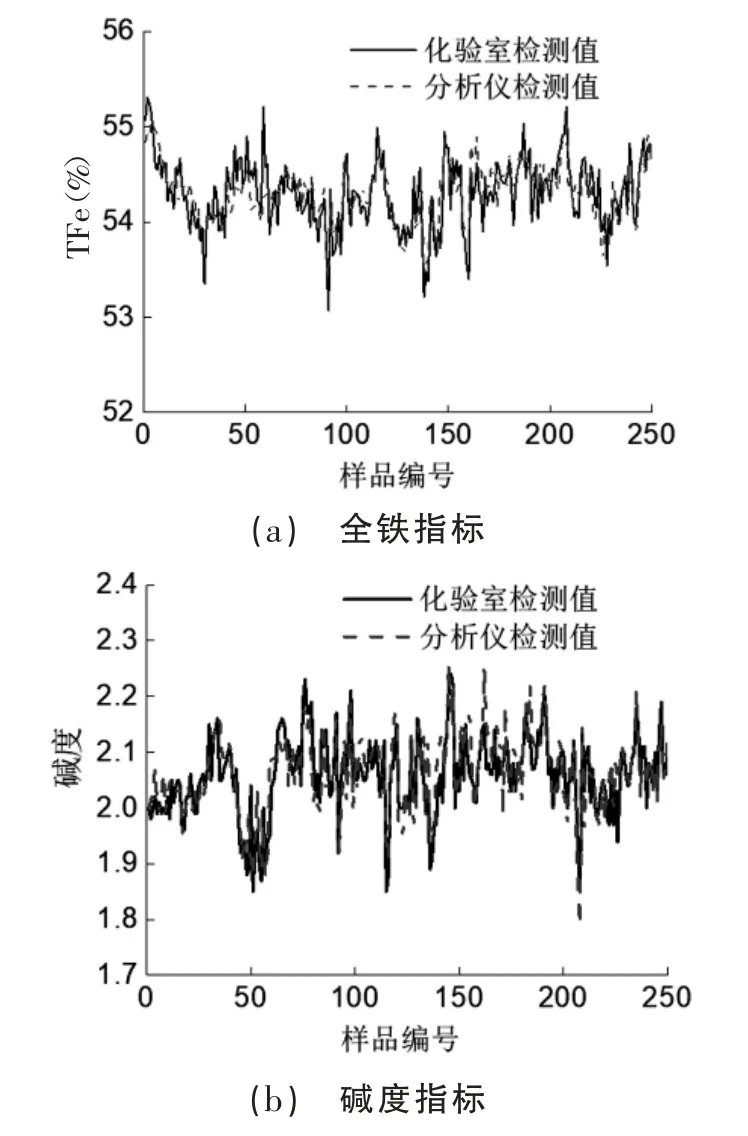

分析仪TFe 静态检测标准差小于0.4%,碱度静态检测标准差小于0.05,对照曲线如图2 所示。从图2 中可以看到,分析仪检测结果具有非常理想的趋势跟随性。

图2 标准样品检测结果对照曲线

烧结配料具有2 道混合工艺,物料没有分层现象,且二混后水分含量相对比较稳定,为PGNAA 技术创造了理想的检测条件,因此PGNAA 技术在烧结配料环节的最佳安装工艺点是二混之后,且距离混合机距离较近位置。鞍钢集团安装了2 套PGNAA 分析仪用于指导2 个烧结车间的烧结碱度配料,现场实测对比数据曲线如图3 所示,动态检测误差数据见表2,应用分析仪之后这2 个烧结车间的烧结矿碱度稳定率分别提升了3.98%和3.96%[7-9]。

表2 分析仪动态检测误差数据

图3 现场生产样品检测结果对照曲线

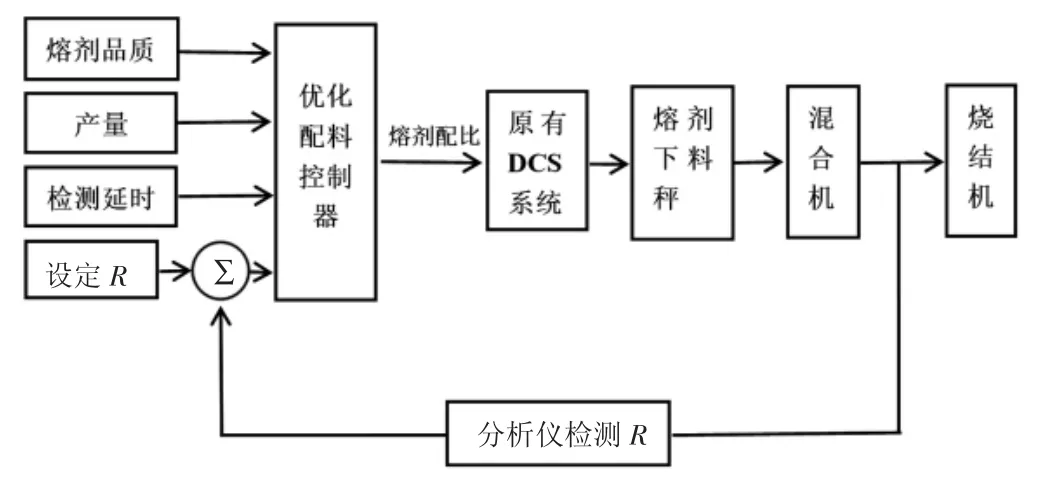

4 碱度自动控制

PGNAA 分析仪可以精准地检测烧结混合料中的TFe 和碱度指标,可以实现烧结配料过程中的铁料和熔剂的自动闭环控制,但是由于烧结配料的铁质原料配比计算相对复杂,修改配比需要较高的权限,因此配料方案暂时跳过了铁料的控制模块,首先完成了碱度指标的自动控制模块(图4)。

图4 碱度自动控制模块组成图

碱度控制模块被嵌套在工厂原有配料系统内,这样一方面控制模块不需要对底层下料秤进行控制,减少了模块的工作量,另一方面有利于工厂对程序的日常维护。PGNAA 分析仪通过OPC 通信协议将碱度检测结果发送给碱度控制模块,模块实时读取现场配料系统的各个料仓的下料量设定值、各个下料仓的下料反馈值、系统的总流量设定值、系统启停信号和系统切换信号。模块对外输出可调整溶剂配比PCaO和其他配比Pother,并且满足

模块采用比例控制算法,熔剂仓新配比在前一次配比的基础上进行增减运算。设置碱度控制目标值RD、碱度控制偏差ΔR,可调整熔剂配比上下限PCaO-HL、PCaO-LL,分析仪检测碱度值记为RA。当RA-RD>ΔR 时,混合料碱度偏高,此时需要降低可调熔剂配比PCaO,同时提升其他配比Pother,计算公式见公式(3)

式中:K 为预设比例系数。

当RA-RD<-(ΔR)时,混合料碱度偏低,此时需要提升可调熔剂配比PCaO,同时降低其他配比Pother,计算公式见公式(4)

为了保证控制系统的稳定,碱度自动控制模块选择一个熔剂仓进行优化配比控制,其余熔剂仓执行固定配比。根据各个下料仓的下料反馈值、系统的总流量设定值计算反馈配比,当反馈配比与设定配比出现较大偏差时,说明下料仓出现故障,模块会给出报警提示。

5 现场实际应用

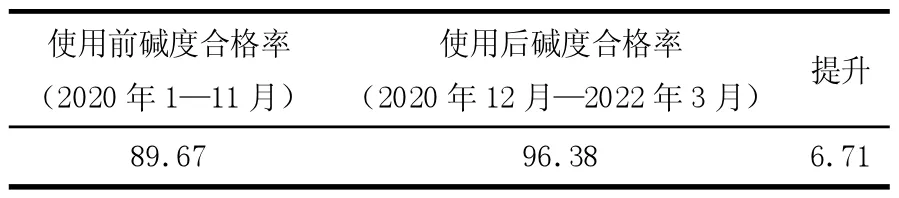

碱度自动控制系统在酒钢集团榆中钢铁烧结厂和镔鑫钢铁得到了应用,并取得了理想的应用效果。应用碱度自动控制系统后,碱度合格率分别提升了6.71%和8.73%。

酒钢集团榆中钢铁烧结厂受原料条件限制且没有有效的混匀工艺设施,原料波动较大,影响了烧结矿的指标,烧结矿碱度波动较大,熔剂浪费现象严重,对高炉炉况顺行以及指标的优化带来诸多不利影响。PGNAA 分析仪测量装置安装于二混-1 皮带廊中部,距离一次混合机下料口30 m 处,从配料室到二混-1皮带(一次混合机后)只需要8 min,配料8 min 后即可得到烧结料成分,有效缩短控制滞后时间。分析仪于2020 年7 月安装完成,同年11 月开始调试,优化配料系统镶嵌在原DCS 系统内,原DCS 系统为罗克韦尔1756 系列。应用碱度自动控制系统前后对比数据见表3。从表3 中可以看到,应用碱度自动控制系统后该烧结厂的碱度合格率(±0.1)提升了6.71%。

表3 榆中钢铁使用碱度控制系统前后对比数据 %

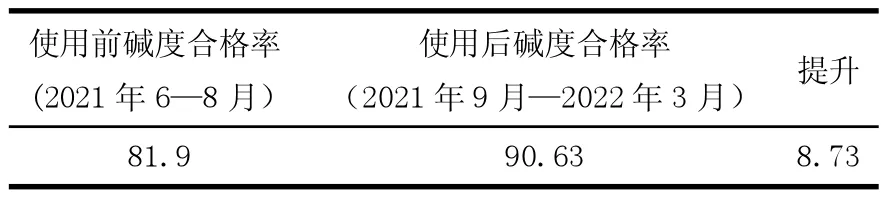

镔鑫钢铁烧结厂铁质原料来源相对复杂,虽然铁质原料具有均化堆场,但每次料头或料尾都存在成分波动;熔剂全部是外购,成分也存在波动;水分较大造成下料不连续,致使烧结矿质量波动比较大。PGNAA分析仪安装在烧结厂二车间(4#烧结机)一次混合机后H-2b 皮带头部,在线实时检测混合料成分,通过光纤将信号传送到烧结中控室,供配料人员随时查阅当前烧结混合料成分和烧结矿数据,自动配料模块镶嵌在原DCS 系统内(西门子S7-300)。应用碱度自动控制系统前后对比数据见表4。从表4 中可以看到,应用碱度自动控制系统后该烧结厂的碱度合格率(±0.1)提升了8.73%。

表4 镔鑫钢铁使用碱度控制系统前后对比数据 %

整个碱度自动控制系统能耗较小,功率小于5 kW;整个系统无人值守运行,且维护工作量较小,不需要专职维护人员;系统的损耗部件为放射源和压辊,放射源建议增添周期为2.6 年,压辊建议更换周期为0.5~1年;整个系统能耗小、故障率低、维护工作量少,持续稳定烧结矿碱度指标。

6 结论与展望

目前烧结配料控制过程存在大滞后的问题,原料的波动会导致烧结矿品质发生波动,采用PGNAA 分析仪可以有效解决控制大滞后的难题。将PGNAA 的碱度检测结果与熔剂下料配比结合,形成闭环控制,组成碱度自动控制系统,对碱度指标进行实时调整,从而提升烧结矿的碱度指标,该控制系统在酒钢集团和镔鑫钢铁得到成功应用,应用碱度自动控制系统后,烧结厂的碱度合格率(±0.1)分别提升了6.71%和8.73%,且系统工作能耗较低、维护工作量少,保证工厂烧结矿碱度指标持续稳定。

目前,配料系统仅仅完成了碱度自动控制模块,下一步将研究全铁的自动调整模块,实现碱度、全铁双指标自动控制,稳定烧结矿的品质。