臭氧催化氧化机理及催化剂制备研究进展

张 铭,孙文全,周 俊,谢书乾,肖志强,孙永军

(南京工业大学城市建设学院,江苏南京 211816)

化工产业是世界支柱产业之一,近年来化工产业迅速发展,向环境排放大量有机废水[1]。这类有机废水通常具有高CODCr浓度、有毒性、高色度、难降解等特点[2]。若直接排放,会对动植物产生很大危害[3]。使用常规处理方法处理此类有机废水成本高昂,且难以将废水处理达标,因此,经济有效地去除废水中难降解有机污染物且不产生二次污染已成为目前水处理技术研究及应用的热点[4]。

去除废水中难降解有机物的传统方法包括混凝法、膜分离法、吸附法和生物降解法等。但废水中一些难降解有机物毒性较大无法进行生物降解,还有一些难降解有机物采用传统方法处理降解效率低且成本较高,难以达到理想的处理效果。相比之下,高级氧化工艺(AOP)可通过活性基团与有机物的链式反应,有效地将有毒大分子有机物分解为低毒、易降解的小分子有机物[5]。该工艺包括Fenton法、湿式氧化法、光催化氧化法、臭氧氧化等技术[6]。其中,催化臭氧氧化是结合了臭氧的强氧化性以及催化剂特性的AOP。该技术克服了单一臭氧氧化法中有机物去除率低、不完全矿化等不足,具有不受废水色度以及pH影响、能在常温常压下高效降解大部分有机污染物、无二次污染等优点,备受学术界以及相关行业的关注[7]。催化臭氧氧化技术是一种高效的废水深度处理技术[8]。催化剂的加入可促进臭氧产生活性基团,加快废水中有机物的降解。选择合适的催化剂可降低臭氧氧化成本,提高臭氧利用率。

本文对臭氧催化氧化反应的机理以及催化剂种类进行了综述,简要介绍了臭氧催化氧化反应的自由基理论、表面络合理论、氧空位理论以及表面氧原子理论的原理。按照催化剂组成的复杂程度进行分类,并综述了各类催化剂的特点及催化性能。

1 臭氧催化氧化机理

1.1 自由基理论

图1 臭氧分子分解产生·OH的机理

1.2 表面络合理论

表面络合理论是有空电子轨道的过渡金属与有机物络合,形成金属有机络合物吸附于催化剂表面,随后被臭氧分子直接氧化分解。此机理大致分为两种途径:一种是有机物通过化学键的作用吸附在催化剂表面,仅起到配位络合的作用;另一种是有机物和臭氧均吸附在催化剂表面,通过电子转移发生氧化还原反应[12]。

图2 Ce-CN催化臭氧氧化去除OA表面络合机理

1.3 氧空位理论

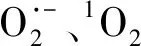

图3 MnO2催化臭氧氧化去除CH3SH氧空位理论

1.4 表面氧原子理论

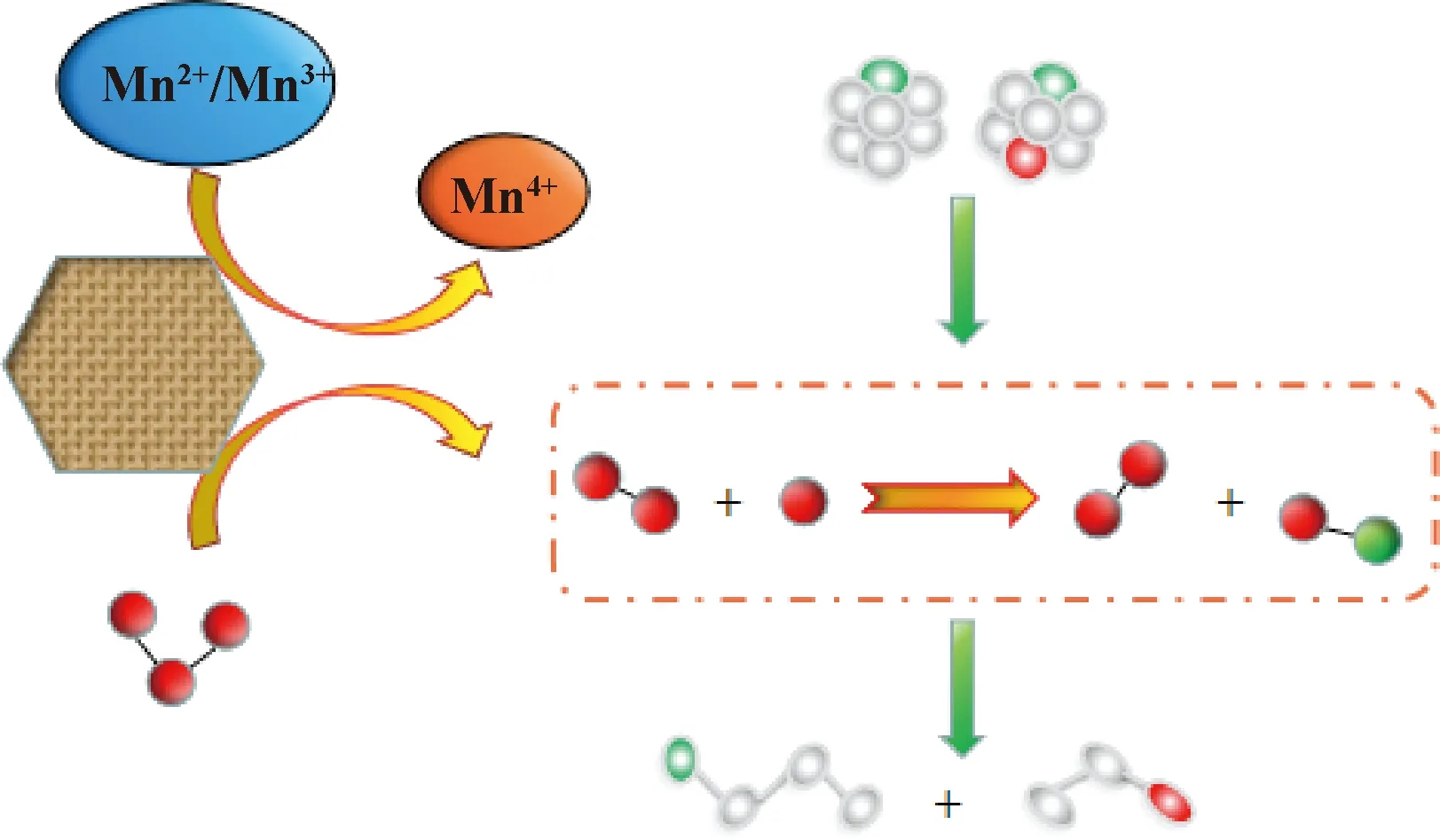

非均相催化臭氧氧化不仅存在自由基理论,还存在表面氧原子理论。在催化臭氧氧化过程中,催化剂充当吸附剂作用,水中的臭氧与有机物吸附于催化剂表面进行一系列链式反应。以ZnO催化臭氧去除水中腐植酸(HA)为例,原理如图4所示,臭氧与HA吸附于ZnO表面,Zn元素可与臭氧形成稳定的络合物,从而使臭氧进一步歧化,生成比臭氧分子氧化性更高的氧原子,氧原子可瞬间吸附催化剂表面的有机分子,并向内层扩散,有机分子与臭氧之间发生进一步反应,产生氧化有机分子[17]。新产物由于较弱的范德华键很容易从催化剂解吸释放到水中,可以被臭氧或·OH再次氧化去除。

图4 ZnO催化臭氧氧化去除HA表面氧原子理论

2 臭氧催化剂的分类

非均相臭氧催化剂以固体形式存在,具有易回收且无二次污染等优点,因而得到更广泛的应用。非均相臭氧催化剂按照其组成的复杂程度可分为单独型催化剂和复合型催化剂。单独型催化剂分为金属型催化剂与碳质材料(CMs)催化剂,复合型催化剂分为负载型催化剂与掺杂型催化剂。

2.1 单独型催化剂

2.1.1 金属型催化剂

金属型催化剂包括单金属催化剂以及金属氧化物催化剂。单金属催化剂以金属元素为活性组分,在催化臭氧氧化过程中可能会发生消耗。Zhang等[18]将SiO2机械引入铁基,制备出铁金属基复合材料(SiO2-Fe MMC),连续使用6个循环后对2-氯酚的去除率仍为71%,这是由于活性组分Fe0快速消耗促进的高活性。与单金属催化剂相比,金属氧化物催化剂应用更为广泛。金属氧化物催化剂是以过渡金属氧化物为活性组分的固体催化剂。常见金属氧化物催化剂有MnO2、TiO2、CO3O4、CeO2等,金属氧化物催化剂常用制备方法有水热法、煅烧法、溶胶-凝胶法等。金属氧化物催化剂的催化性能与其形貌和晶相有关,晶相决定催化剂的结构,影响其比表面积,而比表面积部分影响催化剂的催化性能[19]。催化剂晶相一般呈多面体结构,这些多面体以不同的方式连接,使得催化剂具有不同尺寸间隙的隧道或夹层,例如单隧道结构、双隧道结构和二维层状结构等。这些隧道或夹层可有效增大催化剂的比表面积,为臭氧提供更多的活性位点,提高臭氧分解效率[20]。

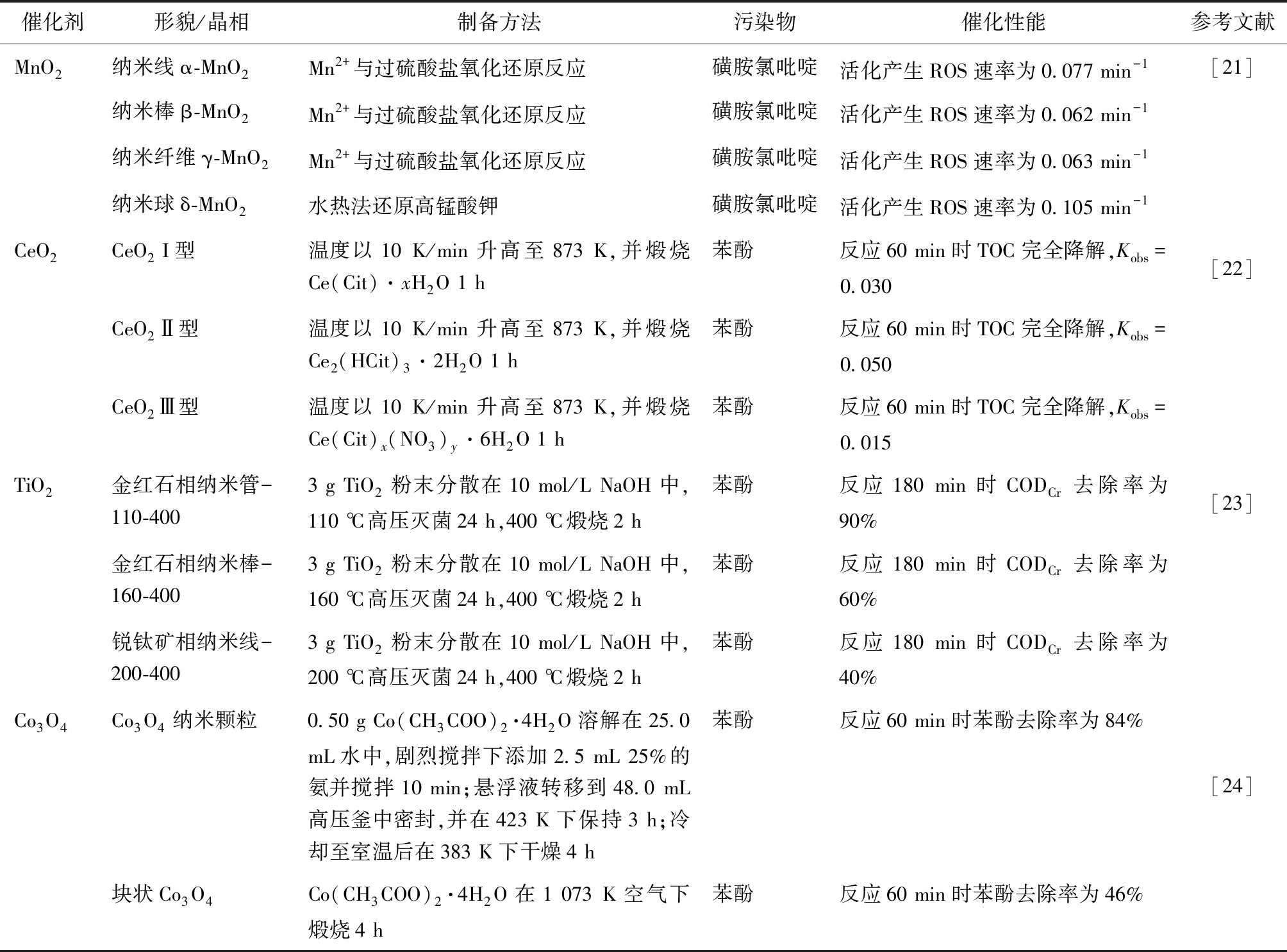

催化剂的晶相结构与制备工艺以及制备原料有关,如表1所示。

表1 部分金属氧化物催化剂制备方法及其催化性能

金属氧化物催化剂的表面存在配位不饱和离子,催化剂的催化活性位点为表面的羟基基团。当催化剂加入至水溶液后,催化剂表面的配位不饱和离子会与水中的阴阳离子发生交换,从而将H2O吸附于表面进行配位并解离为具有催化活性的表面羟基,使催化剂表现出更强的催化活性。单金属氧化物催化剂比表面积较小,稳定性差,活性元素易浸出造成二次污染,因此,在实际工程中使用受限。复合型金属氧化催化剂相比于单金属氧化物催化剂具有更好的稳定性、耐腐性以及高硬度等,因此,复合型金属氧化催化剂成为重要研究方向。

2.1.2 CMs催化剂

CMs具有发达的孔隙结构、丰富的活性点位以及强大的吸附能力[25]。作为典型非金属催化剂,CMs催化剂能极大提高溶解臭氧分解速率产生·OH[26]。常见的代表性CMs有活性炭(AC)、改性活性炭(mGAC)和多壁碳纳米管(MWCVTs)。部分CMs催化剂及催化性能如表2所示。

表2 部分CMs催化剂及催化性能

AC表面存在大量酸性或碱性基团,因此,具有一定催化作用[30]。较大的比表面积使得AC具有良好的吸附性能,当催化臭氧氧化过程中氧化受到阻碍时,吸附是一种替代的去除污染物途径[31]。GAC催化剂在用量为0.75 g/L的条件下,催化臭氧氧化去除水中HA,反应60 min后,HA可完全去除,由于催化剂的吸附作用,DOC去除率可增加26.7%[27]。AC虽然有催化活性,但其催化效果较弱,且稳定性较差,容易与氧化物相互作用使表面自由基丢失。因此,有研究者对AC进行改性,以提高其稳定性和再生性能。将AC在氮气的条件下进行热处理得到ACN2O2N2,同时可增加羟基的数量并减少其他基团的数量。ACN2O2N2对HA臭氧氧化的催化性能优于未经处理的AC,反应10 min后CODCr去除率从71%提高到96%[28]。此外,该改性方法还可以恢复使用过的ACN2O2N2的催化活性,反应10 min后,CODCr去除率从74%提高到97%。MWCVTs催化臭氧氧化有机物的机理与AC相同,但与AC相比,MWCVTs介孔面积大、没有微孔,更有利于反应物在催化剂表面扩散。在催化臭氧氧化过程中,随着暴露在臭氧的时间延长,MWCVTs表面的化学成分会发生变化,碱性基团数量减少,酸性基团数量增加,从而降低其催化活性。

CMs催化剂具有发达的孔隙结构以及表面丰富的活性基团。一方面,表面活性基团可催化臭氧产生更多·OH;另一方面,发达的孔隙可吸附污染物,使污染物富集从而提高反应效率[32]。除此以外,CMs催化剂相比于其他类型的催化剂无金属浸出的问题,避免了二次污染,但其自身机械强度以及抗压性能较差,且随着循环使用次数增加,其表面活性基团会相应减少,从而降低催化性能。

2.2 复合型催化剂

2.2.1 负载型催化剂

负载型催化剂是将过渡金属或金属氧化物均匀负载在选定载体上的催化剂,常见的催化剂载体有活性Al2O3、分子筛、AC等多孔材料。介孔分子筛具有吸附容量大、孔径可调节的优势,但缺少质子酸和Lewis酸中心,因此,一般不具有催化活性[33]。Al2O3一般是由Al(OH)3加热脱水或AlCl3干燥焙烧制成的,具有适宜且可调节的比表面积和孔分布,且具有较强的酸性,自身具有一定的催化能力,是一种优良的催化剂载体[34]。AC孔系结构发达,表面含有大量的酸性或碱性基团,使AC不仅具有吸附能力,还具有催化能力[35]。另外,负载在AC上的贵金属通过炭载体的燃烧较易回收。

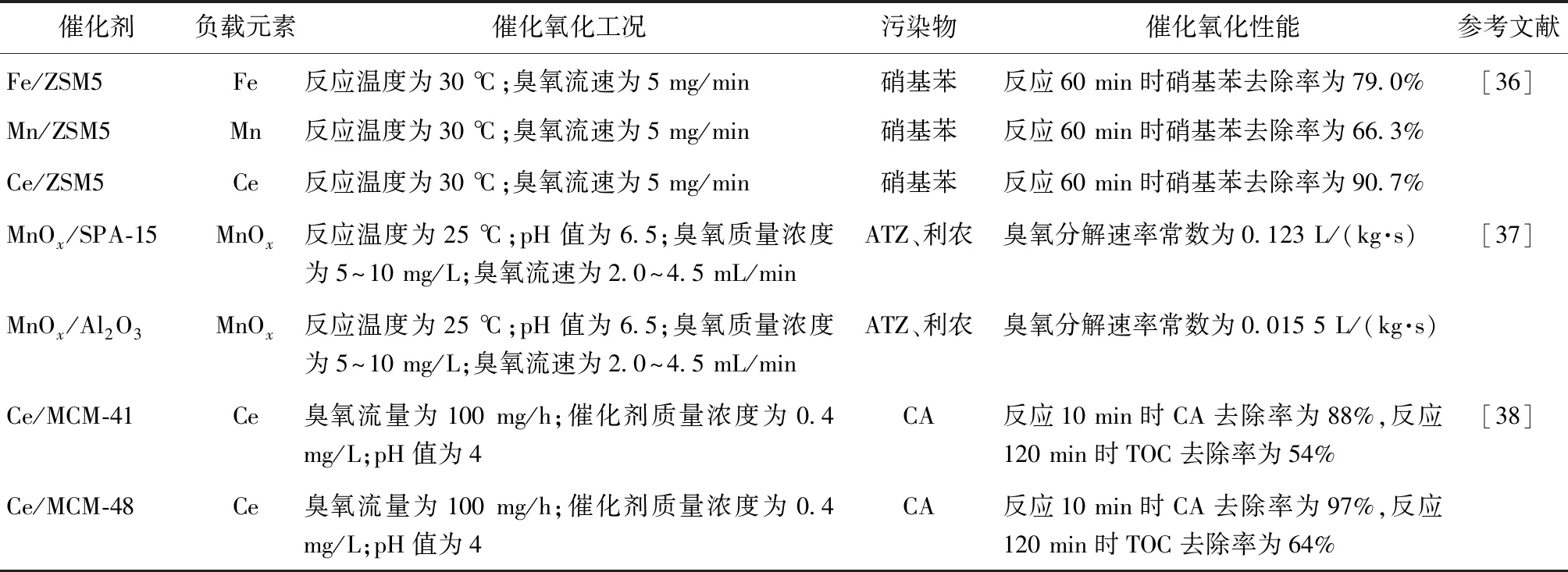

负载型催化剂的催化活性与载体的选择以及负载金属的种类具有一定的关系,如表3所示。以分子筛ZSM5为载体,以Fe、Mn、Ce 3种具有催化活性的金属离子为活性组分,分别质量分数为以0.8%的负载量负载到ZSM5载体,用于去除水中硝基苯(催化臭氧氧化法),催化臭氧氧化60 min后,硝基苯去除率分别为79.0%、66.3%、90.7%,可见负载Ce的催化剂催化效率远高于其他两种[36]。另外,对于相同的催化活性组分,其选择的载体不同,催化效率也具有一定差异。例如,MnOx分别以分子筛SPA-15和Al2O3作为载体,催化臭氧氧化去除阿特拉津(ATZ),在相同条件下MnOx/SPA-15催化臭氧分解速率为0.123 L/(kg·s),MnOx/Al2O3催化臭氧分解速率为0.015 5 L/(kg·s),这可能是由于SPA-15具有更大的比表面积[37]。以Ce作为活性组分,分别以MCM-41和MCM-48作为载体,催化臭氧氧化去除氯贝特酸(CA),Ce/MCM-41催化臭氧氧化10 min时,CA去除率为88%,反应120 min,TOC去除率为54%;Ce/MCM-48催化臭氧氧化10 min时,CA去除率为97%,反应120 min,TOC去除率为64%[38]。这是因为与一维六角形MCM-41相比,三维立方MCM-48具有抗孔堵塞和塌陷的能力,稳定性更高,由于较大的比表面积,产生的·OH更多。

表3 部分负载型催化剂及其催化性能

负载型催化剂一般通过将载体放入活性组分前驱物溶液中浸渍制备而成,通过焙烧使表面负载的金属离子氧化为具有催化活性的金属氧化物。因此,此类催化剂起主要催化作用的为催化剂表面的金属氧化物,其内部基本无催化作用。相对于单纯的金属氧化物型催化剂而言,其活性组分分布更均匀,机械强度更高。除此以外,活性组分与载体之间相互作用可有效减少金属的浸出率以及烧结和团聚现象。

2.2.2 掺杂型催化剂

掺杂是将元素离子进入催化剂的晶格,改变催化剂内部结构从而改变其催化效率,是一种原子级别的化学组分的调和。若掺杂离子为金属离子,则一种金属离子部分会占据另一种离子的位置,如果两种金属离子的价态不同,则会形成电荷缺陷,进而形成氧离子空位,对臭氧分解途径产生很大影响[39]。

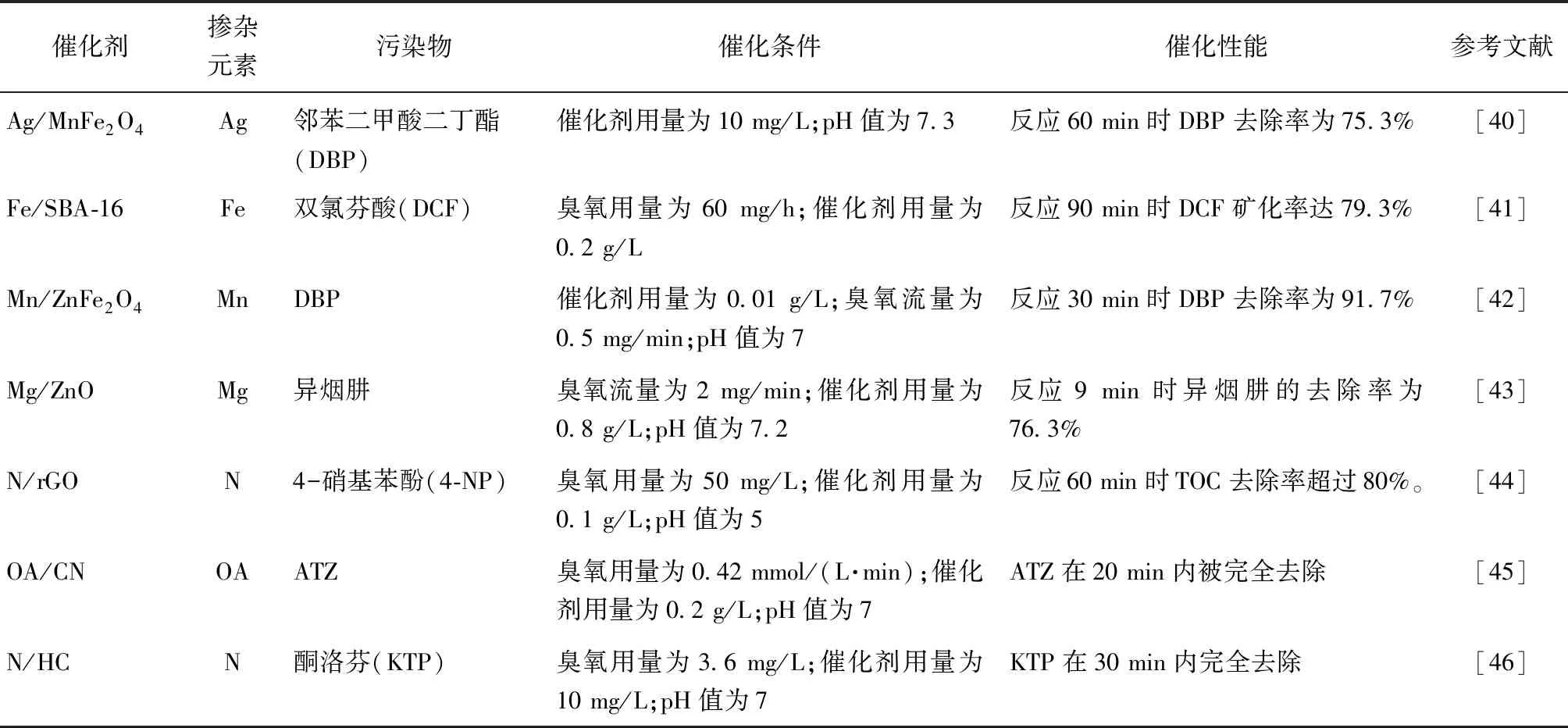

部分掺杂型催化剂及催化性能如表4所示,掺杂型催化剂按照掺杂的离子可分为金属和非金属。对于掺杂金属离子的催化剂,离子的掺杂量及催化剂的投加量影响催化剂的催化性能。例如,对于Ag/MnFe2O4、Fe/SBA-16、Mn/ZnFe2O4、Mg/ZnO等掺杂金属离子的催化剂,适量的金属离子掺杂量可有效增加催化剂的表面Lewis酸性中心,增强催化剂的催化活性[40-43]。金属离子掺杂量不足或过量时,均会导致催化剂的催化活性下降。这是因为金属离子的掺杂量不足,臭氧分解涉及的催化活性中心较少,金属离子掺杂过量时,会破坏催化剂内部结构或产生杂质堵塞孔隙,导致催化性能下降。此外,催化剂的用量也会影响催化剂的催化性能。当催化剂投加过量时,催化剂颗粒会自结合形成聚集体,降低催化剂表面活性中心的利用率,并且过量的催化剂可能会浸出金属离子,清除·OH。掺杂金属离子的催化剂表现出良好的活性,但不可避免地受到金属离子浸出的二次污染,其毒性会危及水质和公众健康。CMs催化剂可有效克服这一严重缺陷。例如N/rGO、OA/CN、N/HC等掺杂杂原子的CMs催化剂,杂原子的掺入可重新制造到碳骨架中,改变碳质催化剂的形貌[44-46]。对于掺N的CMs催化剂,N的掺杂提供了额外的电子,是催化臭氧的主要活性中心。O原子掺杂的CMs,O原子的掺入可在催化剂表面生成C-O基团,增加促进臭氧氧化的催化活性,但是过量的O原子会引起羧酸的存在,造成不利影响。

表4 部分掺杂型催化剂及其催化性能

掺杂型催化剂与负载型催化剂区别在于,活性组分不仅负载于表面,还分散在催化剂的内部孔隙。因此,掺杂型催化剂表面及内部均具有催化活性。掺杂型催化剂结构性能以及催化活性不仅取决于金属活性组分的投加量,与造孔剂投加量也密切相关。适量的造孔剂可增大催化剂的比表面积,从而增加其催化性能,若过量投加可造成催化剂孔隙过大,降低其机械强度。

3 结论与展望

催化臭氧氧化技术在工业废水预处理方面得到广泛的应用,且可取得理想的处理效果。据此本文对臭氧催化氧化的机理、臭氧催化剂的分类及催化性能研究进展进行了综述。臭氧催化氧化机理主要有自由基理论、表面络合理论、氧空位理论和表面氧原子理论4种,其中自由基理论是最被认可的臭氧催化氧化机理,其他3种机理相关文献报道较少,且无充分理论证明污染物降解过程涉及的物化反应起关键作用。臭氧催化剂按照组成的复杂程度可分为单独型催化剂和复合型催化剂,单独型催化剂包括金属型催化剂和CMs催化剂,复合型催化剂包括负载型催化剂和掺杂型催化剂。在实际应用工程中复合型催化剂应用较为广泛,复合型催化剂比表面积大,负载或掺杂的活性组分不会发生团聚现象,分散性较好,催化效果要高于单独型催化剂。但复合型催化剂存在活性组分浸出造成二次污染,以及表面性质改变、重复利用率降低等问题。实际工程中,在提高难降解有机物矿化率的同时,为降低投入成本、提升重复利用率以及避免二次污染,催化剂稳定性以及抗压耐腐性能的研究成为近年来研究热点。