二次铝灰资源化利用研究进展

李泽坤,李风亭

(同济大学环境科学与工程学院,上海 200092)

金属铝密度轻,导电性好,同时有很好的耐腐蚀性[1],是仅次于钢铁的第二大类金属。2021年全世界原铝产量为6 724.3万t,我国产量为3 883.7万t,占比超过50%;同时,我国也是世界上最大的再生铝生产国和消费国,从废弃物中回收超过1 000万t,约占全球年产量的1/3[2]。

铝灰是铝制品生产、加工、回收等过程中产生的废弃物,每生产1 000 t原铝会产生10~20 t的铝灰,生产同样多的再生铝产生将产生20~50 t成分更复杂的铝灰[3]。根据铝灰产生方式的不同,可以分为一次铝灰和二次铝灰。一次铝灰通常是指电解铝过程中产生的不溶于铝液的浮渣,颜色通常为白色,又称“白灰”[4]。二次铝灰是指一次铝灰或其他铝金属制品在回收重铸过程中产生的灰渣,因为颜色呈现黑色又被称为“黑灰”[5]。

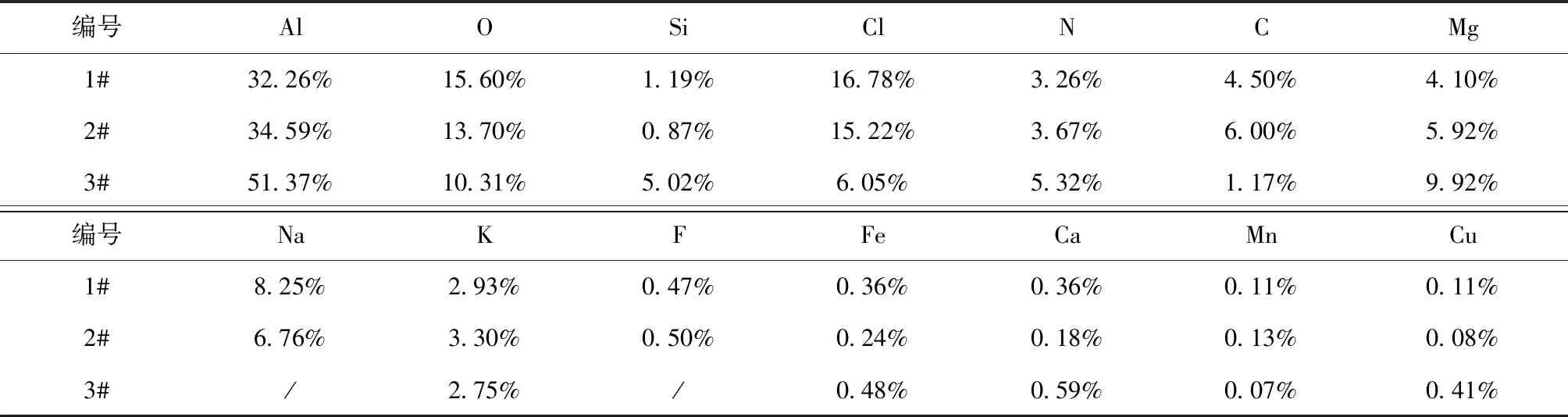

二次铝灰的主要元素为Al、O、M、Mg、Cl、Si、Na、K等,不同企业产生的二次铝灰元素差异很大,表1列出3种不同企业提供的二次铝灰元素成分。根据不同厂家的金属铝回收水平,二次铝灰中金属铝的质量分数一般在3%~20%。金属铝具有活泼的化学性质,与水反应释放H2并放出大量热量,因此,铝灰无处置堆放存在巨大的安全隐患[6]。在铝灰形成过程中,通常会生成AlN,这是铝灰影响环境的主要原因之一。AlN是熔融铝液与氮气反应产物,遇水易水解生成刺激性有毒气体——NH3,引发人体慢性鼻炎、咽喉炎、喉咙痛和声音嘶哑等症状[7]。在铝制品熔融重制时,常向铝液中加入六氯乙烷等有机化合物精炼剂,会形成有毒气体污染铝厂周围空气,同时,在铝灰中形成部分碳化铝。碳化铝与水反应生成甲烷,也会带来爆炸风险。在电解铝过程中,通常加入氯化盐、氟化盐助熔剂,这些盐类也会残留于铝灰中,污染土壤或水源[8]。

表1 几种二次铝灰元素质量分数

《国家危险废物名录》(2021年版)[9]中,不允许铝灰进行填埋处理,因此,铝灰资源化利用问题已成为研究焦点。

1 铝灰的湿法处理

铝灰的湿法处理技术关键在于浸出介质和浸出参数,核心在于回收铝灰中的Al2O3。二次铝灰中含有50%~65%的Al2O3,生产相同质量的Al2O3用二次铝灰作为原料的成本仅为用铝土矿工艺的49.54%[10]。根据浸出介质的不同,又可将湿法处理技术分为碱浸工艺和酸浸工艺。

1.1 碱浸工艺

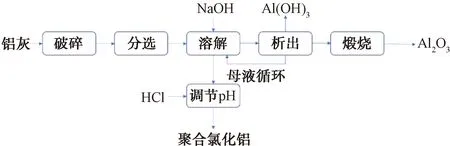

铝灰通过碱液浸出可以回收其中的大部分Al元素,通常使用的碱液为NaOH溶液[11-12]。铝灰的碱浸工艺流程如图1所示。Al及其氧化物与NaOH反应,得到富含铝酸钠的浸出液,反应如式(1)~式(2)。

图1 碱浸工艺

2Al+2NaOH+2H2O = 2NaAlO2+3H2(g)

(1)

Al2O3+2NaOH = 2NaAlO2+ H2O

(2)

浸出液可以通过调节pH、添加晶体析出Al(OH)3,再煅烧得到Al2O3产品[式(3)~式(4)]。脱水后得到含水率较低的Al(OH)3,通过这种方法,也可以将铝灰转化成水处理剂的重要原料Al(OH)3,由于碱浸时其他重金属无法溶解,得到的Al(OH)3的纯度很高,适合各种水处理剂的生产。

(3)

2Al(OH)3= Al2O3+3H2O

(4)

根据工艺不同,碱浸后得到的铝酸钠溶液,也可以用HCl调节pH,得到聚氯化铝产品,如式(5)~式(6)。

NaAlO2+HCl+ H2O = Al(OH)3+NaCl

(5)

2Al(OH)3+(6-n)HCl=Al2(OH)nCl(6-n)+(6-n) H2O

(6)

国内外很多学者都做过铝灰的碱浸研究。Zauzi等[11]研究了铝灰在不同NaOH浓度、反应时间和反应温度下的特性。在40 ℃的反应温度下,以1%的NaOH溶液浸润铝灰15 min,铝灰比表面积从10.1 m2/g增加到80.0 m2/g,这使铝灰有潜力成为催化剂型材料。Jafari等[12]研究表明,1~2 mol/L的NaOH溶液可以提供足够多的氢氧根离子与铝灰中的金属Al反应。研究[13]表明,铝灰的碱浸会剧烈放热,体系会很快进入沸腾状态;同时,碱液浓度会显著影响碱浸效率,100 ℃下,使用70%的碱液以碱灰比为7∶2的条件浸润铝灰,铝灰中Al2O3的0.5 h浸出率可以达到93%。

李玲玲等[14]研究了铝灰碱浸工艺各项参数对碱浸结果的影响。在250 ℃的条件下,二次铝灰中的大部分Al2O3会在0.5 h内迅速溶出;同时,研究探索了Al2O3溶出的最佳条件:固液比为80∶1、NaOH的质量浓度为248 g/L、反应温度为250 ℃、反应时间为3 h,Al2O3溶出率为98.6%。

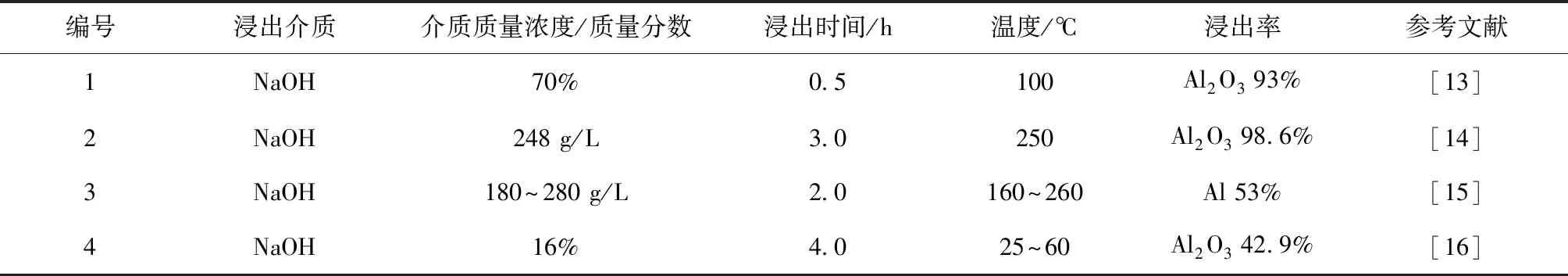

由于各地铝灰的性质存在差异,碱浸工艺参数需要视具体铝灰而定,表2列出了部分文献中的碱浸试验结果。

表2 部分文献中碱浸工艺参数

得益于Al的两性,铝灰中的Al元素能溶解在碱液中,而其他杂质金属无法溶解,因此,碱浸工艺得到的产品纯度高,同时工艺可以借鉴拜耳法生产Al2O3,实现碱液的循环利用。生产过程中可以通过调节得到不同特性的Al2O3产品。但是碱浸工艺需要大量的碱以保证Al2O3的浸出率,生产成本高,而且在生产过程中需要考虑生成的H2、NH3等气体,还伴随着废液处理难题。碱浸工艺适宜于铝、铁含量高且硅含量低的铝灰生产以避免氧化硅影响,得到高纯度的Al2O3。

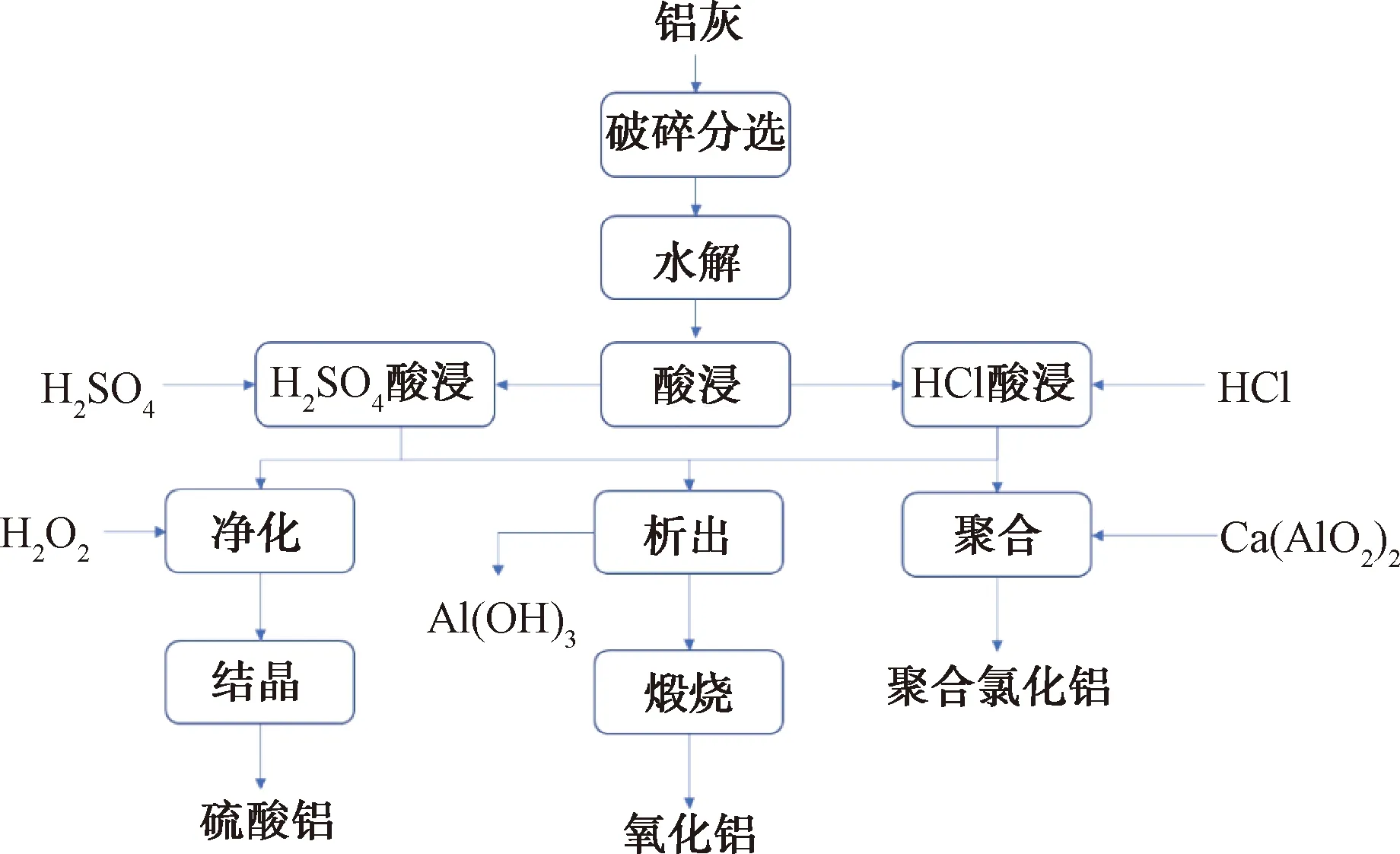

1.2 酸浸工艺

30多年前,酸浸工艺已经广泛应用,随着国家聚合氯化铝标准的逐步提高,人们对于铝灰又有了更多的认识,包括生产中的安全问题和产品中重金属问题,或者作为危废的不规范转移问题。酸浸工艺选用酸性浸出介质,通过调整浸出条件使得铝灰中的铝元素溶解,通过过滤与不溶物分离。酸浸工艺可以非常方便地得到聚合硫酸铝、聚合氯化铝等水处理剂产品,也可以继续加工得到Al2O3产品。酸浸工艺也需要对铝灰先进行破碎、分选,工艺流程如图2所示。以生产聚氯化铝为例[3],其中主要反应如式(7)~式(9)。

图2 酸浸工艺流程

2Al+6HCl+6H2O= 2AlCl3·6H2O +3H2(g)

(7)

Al2O3+6HCl+3H2O = 2AlCl3·6H2O

(8)

(9)

随着国家标准日益严格,通过直接酸浸的生产工艺得到的聚合氯化铝中,氨氮质量分数高达4 000~6 000 mg/kg,影响水质指标,已经无法满足要求。新的聚铝标准中规定了氨氮质量分数应低于0.05%[17],因此,聚铝的生产中必须考虑AlN的水解去除,如式(10)。

AlN+4H2O= Al(OH)3+NH3·H2O

(10)

表3列出了部分文献中铝灰的酸浸试验结果。

表3 部分文献中酸浸工艺参数

Dash等[18]研究表明,在不进行预处理的情况下,使用H2SO4浸出想要达到很好的铝回收效果,需要消耗更多的酸和水。用30%的H2SO4、以1∶10的固液比在90 ℃下反应1 h可以溶解85%的Al2O3;通过破碎分选等物理手段预处理后可以用15%的H2SO4达到相同的效果。增加酸的浓度可以进一步提高Al2O3溶出率,用50%的H2SO4能将Al2O3溶出率提高到95%。Dash等[23]中用H2SO4浸出铝灰,用氨水处理浸出液得到无定形Al(OH)3,最终通过900 ℃下的热处理得到了Al2O3。可见预处理对铝灰的湿法处理影响很大,预处理后的铝灰无论是酸浸还是碱浸效果都会更好。

杨娜等[19]用15%的H2SO4浸出铝灰,在40 ℃、1∶10的固液比、搅拌速度为300 r/min的情况下浸出1.5 h,此时,铝的浸出率可达到90.12%。这项研究中采用了“H2SO4浸出—水解沉淀—结晶”的工艺,为了提高产品硫酸铝的纯度加入了过量的H2O2,并对pH的控制要求严格。在有大量铝灰和H2SO4的区域,可以借鉴这一工艺,将铝灰转换成硫酸铝,甚至是高纯度的硫酸铝液体或者无铁的高纯度硫酸铝。

铝灰与HCl的反应活性非常剧烈,可以用HCl或者HCl与H2SO4的混合物进行酸浸。Sarker等[20]在未经过任何预处理的情况下直接用HCl溶解铝灰,研究表明,随着浸出温度、时间和酸浓度的增加,Al2O3的浸出率不断提高。在4 mol/L HCl、2 h浸出时间和100 ℃的最佳条件下,从铝渣中提取最多71%的Al2O3。分别在1 000、1 200 ℃和1 400 ℃下对干凝胶进行热处理,得到θ-Al2O3、(α+θ)-Al2O3和α-Al2O3。X射线衍射(XRD)分析表明,用这种方法得到的Al2O3均为纳米级。这种处理方式结合了湿法处理和火法处理,产品价值更高但处理流程更复杂。

酸浸的方法在20世纪70年代已经开始使用,用HCl和铝灰生产聚氯化铝,通过添加铝酸钙调节盐基度得到聚氯化铝产品。研究[21]探索了HCl浓度、反应温度、反应时间、转速、液固比对铝灰浸出的影响,结合生产成本给出酸浸的最佳参数:HCl质量浓度为6 mol/L,85 ℃,反应时间为2 h,转速为200 r/min,液固比为12∶1。制备聚合氯化铝的较优参数:铝酸钙质量浓度为12 g/(80 mL)的酸浸液,温度为85 ℃,反应时间为1.5 h,搅拌转速为200 r/min。利用铝灰生产水处理剂是目前比较成熟且工艺相对简单的铝灰回收利用方式。

为了解决酸浸工艺可能导致的H2爆炸风险和产品氨氮含量超标的问题,本课题组正在开发一种催化脱毒脱活技术。该技术利用碱性条件催化AlN水解反应,有效地降低了铝灰中的氨氮含量。当AlN与水接触时,会发生水解反应生成NH3和Al(OH)3。然而,由于Al(OH)3会在AlN表面形成覆盖层,阻碍了水分子与AlN的进一步接触,导致水解反应速率下降,反应程度不完全。采用碱性溶液作为催化剂,可以使Al(OH)3转化为可溶于水的NaAlO2,从而暴露出更多的AlN,加快了水解反应速率。此外,在碱性条件下,铝灰中残留的金属铝也会与水发生反应生成H2,并释放大量热能。将这一过程设计在密闭反应器中进行,可以实现铝灰氨氮和H2的同步去除,该技术已在江苏某厂通过中试验证。经过这一处理后的铝灰,在后续酸浸工艺中不会产生爆炸风险,并且可以保证产品液中氨氮含量符合标准。

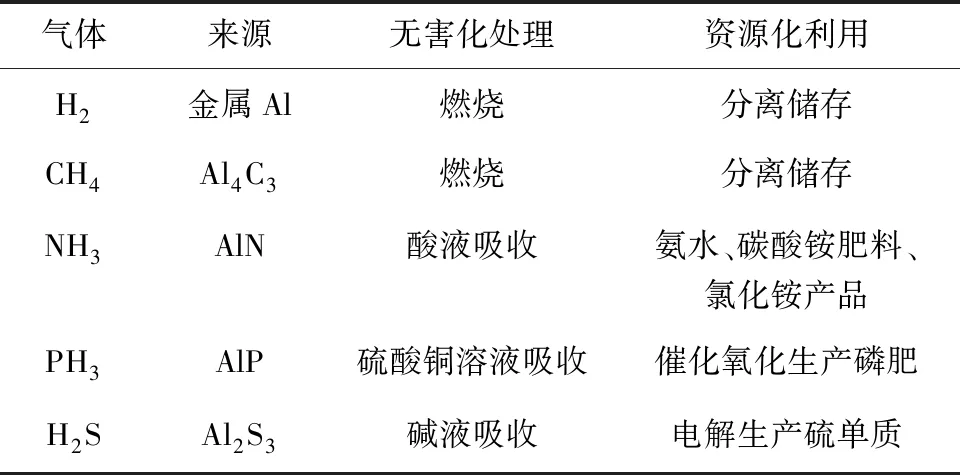

表4列出了湿法过程中产生的各种废气处置方法,可以根据铝灰类型和气体产生体量决定将各种废气简单无害化处理或者集中资源化回收利用。湿法过程最终的废渣经过水洗后可以视为普通固废,进行填埋处理,也可以作为高铝物料回收利用。

表4 铝灰湿法处理中的废气处置

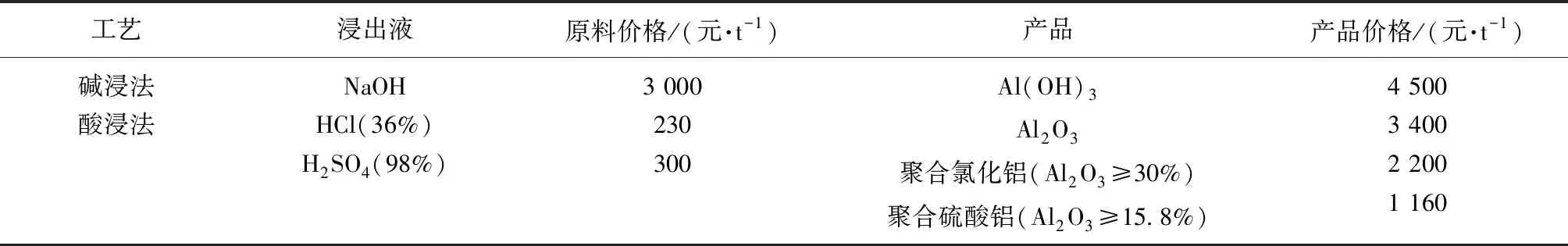

酸浸工艺相对于碱浸工艺成本较低,主要在于HCl成本远低于NaOH。且酸浸对预处理的需求度更低,浸出效率更高,浸出条件更温和。酸浸可以较为方便地得到水处理剂聚合氯化铝等产品,如果要得到Al2O3产品则碱浸工艺更为成熟。表5列出了酸浸和碱浸的成本和产品效益。

表5 碱浸工艺和酸浸工艺效益对比

湿法处理条件相对比较温和,但浸出率受限于铝灰中Al2O3的赋存形式,在生产中需要考虑铝灰中氮、氟及重金属的去除。同时,铝灰中的Si含量过高也影响生产,碱浸工艺中Si含量高的铝灰会消耗更多的碱液,压力和温度要求也更高;酸浸工艺中Si含量过高则会影响过滤性能,导致过滤困难。因此,湿法处理工艺在实际生产中需要更多操作单元以解决各个流程中的问题。对于生产固体聚合氯化铝产品的工艺,为了提高固体有效成分的比例,无论碱浸还是酸浸,都可以在溶解之前采用脱盐的方法,降低混合物中的氯化钠和氯化钾,回收这部分资源,回到铝加工过程中,节省大量的添加剂成本。

2 铝灰的火法处理

利用火法冶金可以从铝灰中回收金属Al,俗称“炒灰”。通常“炒灰”要用金属Al含量较高的一次铝灰,火法处理的优势在于部分地区可以直接利用已有的回转炉等设施处理铝灰,但传统“炒灰”虽然回收了金属Al,却随之带来二次铝灰的处置问题。近些年来也有一些二次铝灰的火法处理技术,但实际应用不如湿法处理成熟。火法处理最大的问题在于必须消耗大量能源,很多时候回收价值达不到回收成本。因此,火法处理有比较强的局限性。

2.1 火法脱毒脱活

二次铝灰的主要成分与水泥原料相似,利用水泥窑协同处置铝灰不仅可以实现铝灰的脱毒脱活,还能将其资源化。高温处理可以使铝灰中的AlN转化为N2,金属铝也会变成Al2O3,解决了铝灰的环境风险。研究[24]发现,铝灰的添加还可以提高水泥窑中的选择性催化还原技术(SCR)氮氧化物的还原效率,铝灰中的AlN可以作为还原性氮在高温条件下与NOx反应生成N2。

二次铝灰可以作为优质的铝质原料用于水泥的生产,研究[25]表明,一定比例的铝灰可以增加生料的易烧性,非常适合石灰石品位较差或Si含量高、Al含量低的黏土配料的生产企业。钟文等[26]用二次铝灰作为高铝矾土的替代物制备硅酸盐水泥熟料,不仅缓解了铝矾土资源压力,还能有效降低成本。不过铝灰与铝矾土化学成分虽然相似,但是物相差异很大,生产的水泥熟料也会有变化,其性能仍需要进一步研究验证。

利用水泥窑等可以比较简便地实现铝灰的脱毒脱活,但值得注意的是部分二次铝灰中重金属含量超标,是无法满足水泥生产标准的。对于水泥企业可以接收重金属达标的铝灰作为配料,降低生产成本。但作为水泥原料附加值很低,一般价值在200元/t左右。

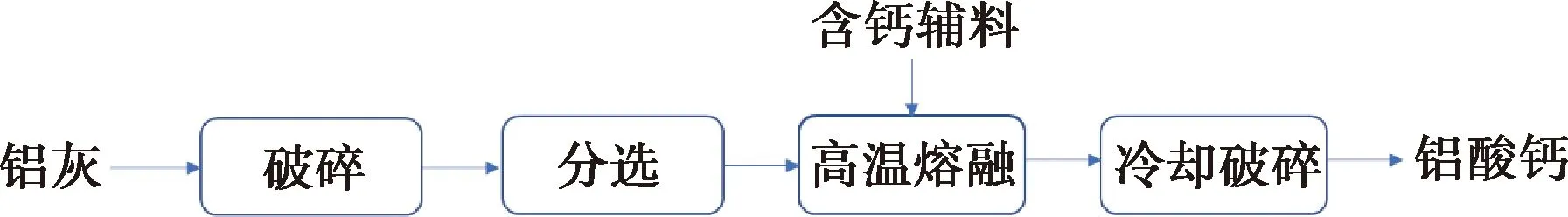

2.2 制备铝酸钙

近年来二次铝灰制备铝酸钙的技术逐渐受到重视,且出现了比较成熟的生产线,在河南、广东及东北等地区已经投入生产[27]。由于二次铝灰成分复杂,用来制备铝酸钙的过程中必须考虑铝灰里N、F、Cl等元素的影响,根据产品用途在预处理阶段实现有害元素的脱除。二次铝灰制备铝酸钙的生产流程如图3所示。

图3 铝灰制备铝酸钙工艺流程

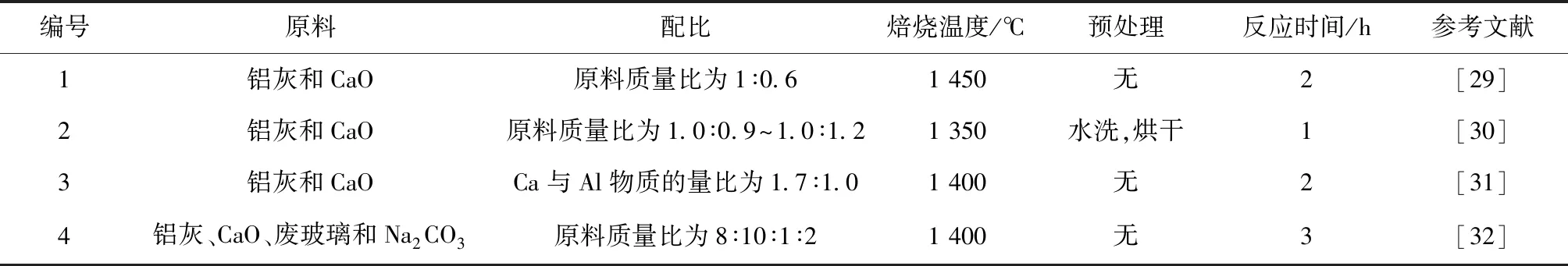

Beheshti等[28]用铝灰和CaO混合物在CaO/Al2O3的比例为0.94的情况下以1 250 ℃烧结,生产基于铝酸钙的炼钢精炼剂。由于铝酸钙有很多不同的物相,如何在生产中通过控制温度得到预期物相的产品值得研究。表6列出了部分文献中铝灰制备铝酸钙的工艺参数。

表6 铝灰制备铝酸钙工艺参数

有研究者[29]选择二次铝灰在未经过预处理脱氮的情况下与CaO共熔融生产铝酸钙渣。通过热力学分析和煅烧试验,确定了CaO和二次铝灰的混合比和煅烧温度。相图分析表明,在氩气气氛下,AlN相很难与CaO和Al2O3形成新相,始终以独立相存在;在N2气氛下金属铝则会与N2反应导致AlN增加。CaO-Al2O3二元体系的低熔点成分接近12CaO·7Al2O3相。在12CaO·7Al2O3相中加入CaF2可以形成11CaO·9Al2O3·CaF2的新相。当CaO与二次铝灰的质量比在0.6∶1.0~1.0∶1.0时,混合物可以在1 450 ℃内熔化。此外,熔点在上述范围内随着质量比的增加而略有降低。通过将CaO和二次铝渣的混合物在1 450 ℃下以0.6∶1.0的质量比煅烧2 h,获得预熔铝酸钙渣。预熔渣包含11CaO·7Al2O3·CaF2、AlN和MgO·Al2O3,其中11CaO·7Al2O3·CaF2是主要相。原始的Na3AlF6相完全消失,导致在浸出毒性检测过程中无法检测到水溶性氟化物[29]。试验结果与热力学计算结果吻合较好。

何超等[30]将质量比为0.9∶1.0的CaO与二次铝灰混合物,以7 ℃/min的升温速率分别加热到1 200、1 400、1 600 ℃并保温1 h后冷却,物相分析结果表明,1 200 ℃下主要物相为12CaO·7Al2O3,且有部分的CaO·2Al2O3;1 400 ℃下主要物相为12CaO·7Al2O3,CaO·2Al2O3消失,且生成了少量的CaO·Al2O3;1 600 ℃下主要物相变成了CaO·Al2O3。在1 350 ℃下保温1 h,质量比值为0.9~1.2,冷却后的物相均以12CaO·7Al2O3为主。

Su等[31]提出了一种在空气气氛下通过钙化焙烧来解毒、回收和高价值应用二次铝灰的新途径,即在空气中将二次铝灰与CaO共同焙烧可以同时实现脱氮、氯盐回收和铝酸钙的制备。在最佳条件下:Ca与Al物质的量比为1.7∶1.0,焙烧温度为1 400 ℃,空气气氛下反应2 h后,二次铝灰中99.7%的AlN转化为无害的N2,Na、K和Cl的回收率分别达到95.3%、99.5%和95.9%。制备得到高纯铝酸钙,熔点为1 336 ℃,其中超过83.3%的F在产品中固化,可直接用作炼钢的脱硫渣[31]。

Shen等[32]将二次铝灰、生石灰、废玻璃和苏打以一定质量比混合加热至400 ℃并保持20 min进行预热,然后以5 ℃/min的加热速率加热至1 400 ℃并保持3 h以熔化,在750 ℃预热的铁板上浇铸玻璃熔体后获得母玻璃。将母玻璃在一定温度下加热并保持数小时后,获得微晶玻璃和成核母玻璃。这项工作用二次铝灰成功地制备了铝酸钙微晶玻璃,无需添加成核剂,为二次铝灰的回收利用提供了新思路。

张深根等[33]提出了一种二次铝灰还原铁矿石制备预熔型铝酸钙和金属Fe的方法,将二次铝灰、生石灰和铁矿石混合料加热至1 400~1 600 ℃后保温1~3 h,得到铝酸钙和金属Fe。利用铝灰中金属铝和AlN的还原性,还原铁矿石中的铁氧化物,过程中金属铝和AlN被氧化为Al2O3,可以有效防止AlN带来的NH3污染和Al带来的爆炸危险。但因为工艺要用到铁矿石,成本没有优势。

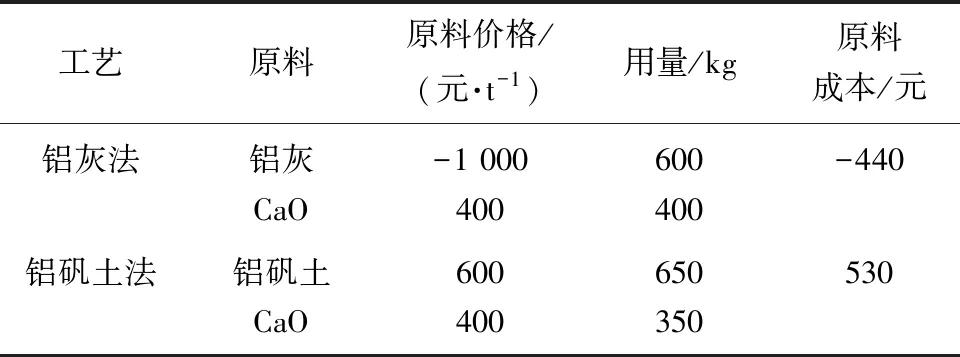

表7列出了铝灰生产铝酸钙与常规的铝酸钙生产工艺原料成本对比,2种工艺相比铝灰法在成本方面有巨大的优势。目前处置1 t铝灰的价格因地区不同补贴500~2 000元,因此,仅铝灰处置费用就会对企业产生巨大效益。在能耗方面2种工艺相差不大,对设备的需求度也相似,除了必要的预处理之外用铝灰来生产铝酸钙经济效益和环保效益更高,同时还可以缓解铝矾土资源的短缺,在有条件的区域,铝灰法具有广阔的前景。

表7 生产每吨铝酸钙工艺原料成本对比

铝酸钙是生产聚铝的理想原料,通过对于铝灰生产铝酸钙企业调查发现,目前完全采用铝灰生产存在下面几个问题:一是完全采用铝灰生产获得的酸浸液体难以过滤;二是酸浸后产品重金属往往超标很多。有些企业采用铝矾土与铝灰掺混焙烧的方法生产铝酸钙。这种工艺在山西、河南等地,已经有几家公司在运营中。铝的溶出率基本接近常规铝酸钙的溶出率,降低1%~3%,生产的聚铝颜色更清澈一些。烧结过程中金属铝会还原三价铁离子,溶液的颜色更淡一些,因为铁离子多以亚铁离子的形式存在。很多使用厂家往往对于颜色有疑问,其实大可不必,其混凝效果实际相近。对于难以过滤问题,可以配合少量的聚丙烯酰胺絮凝后,再进行过滤,过滤效率也会很好。

2.3 碱性焙烧法

碱性焙烧法是指将铝灰与碱性物质混合焙烧熔融,再通过浸出、沉淀等一系列工艺回收铝灰中的铝资源,这种方法得到的产品纯度高,物相单一,很适合铝元素含量较低铝灰的回收。

李颜凌等[34]通过将铝灰与NaOH共同加热使其中的铝、Al2O3、AlN与熔融的NaOH反应得到NaAlO2,随炉冷却后将产物水浸,计算铝的浸出率。试验探讨了焙烧温度、时间、碱灰比的影响,并确定了最佳水浸条件。在600 ℃下以1∶1的碱灰比焙烧1 h,冷却后物相分析为NaAlO2和Al2O3。焙烧产物在25 ℃下以液固比10∶1.0的条件水浸1 h,铝的浸出率为78.95%。

Tripathy等[35]改进了碳酸钠焙烧二次铝灰后用碱浸法回收铝的试验,将质量分数为10%的碳酸钠与二次铝灰混合烧结。他们在碱浸过程中加入2%的NaOH,回收了90%的铝。Lü等[36]研究表明,Na2CO3和CaO的掺杂可以显著影响二次铝灰的焙烧产物物相和浸出性能。当Na2CO3和二次铝灰质量分数为80%时,Al和Na的回收率可以分别达到95.12%和97.33%。通过碱浸、析出等工艺制备了纯度为99.17%的白度超细Al(OH)3粉体。该工艺降低了烧结所需的温度和碱量。碱性焙烧法需要一定的能耗支持,产物又要碱浸后回收利用,工艺相对复杂很多。

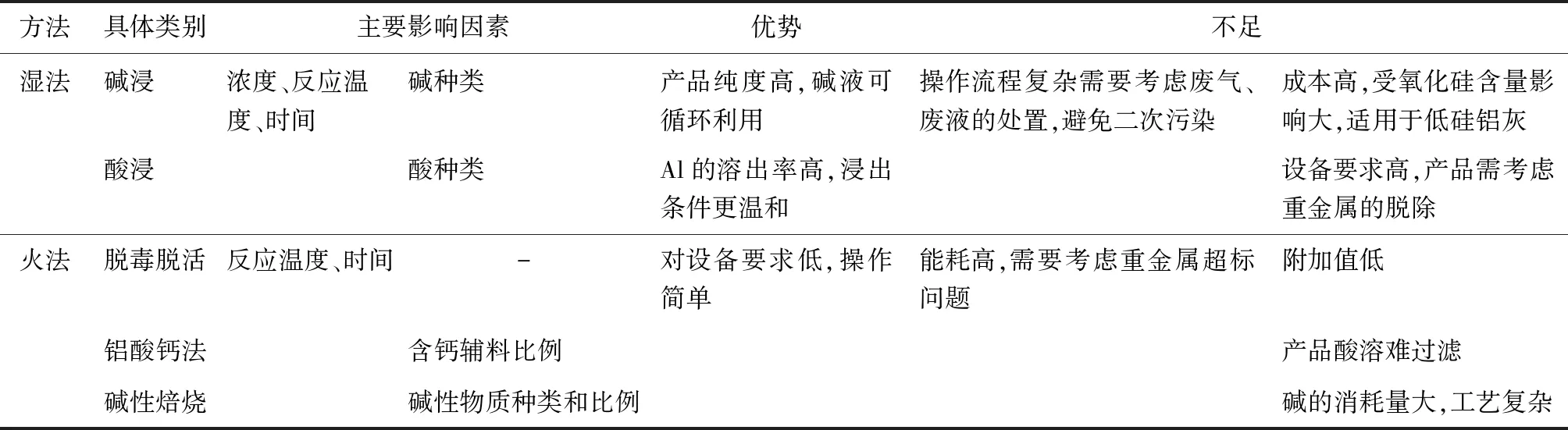

火法处理铝灰的工艺高效稳定,且流程相对比较简单,相比湿法无需后续的废液、废渣处理。但火法依赖高温处理,能耗相比太高,在目前很多地区工业园区限制企业能耗的背景下局限性比较大,在能源资源密集的地区选择火法处理更有优势。表8总结了上述二次铝灰资源化利用方法的特点。

表8 二次铝灰资源化利用方法总结

3 结语

铝灰虽然是危废,但因其富含Al、Al2O3而具有很高的回收价值。如果能合理利用铝灰不仅能解决企业的铝灰处置问题,也可以缓解铝土矿资源压力。目前的铝灰处理技术可以分为湿法处理和火法处理两大类,针对成分复杂的铝灰可以发挥各种处理技术的优势,因地制宜地发展铝灰处理产业。对于酸资源比较多的区域,可以采用酸浸结合火法处理的工艺,既解决了减量问题,同时也解决了废渣的资源化问题。对于能源成本相对较低的区域,火法直接生产铝酸钙或者其他更高价值的Al2O3产品,都是非常好的出路。

总之,随着铝灰资源化利用方案的完善,铝灰将成为一种非常宝贵的资源,而不是危险废弃物,因此进一步提升铝灰资源化的价值会更有吸引力。