低温低浊黄河原水对水厂沉淀池出水铝离子的影响因素

张 永,刘 欣,薛 彦,彭正方,孙文悦

(中国石化集团胜利石油管理局有限公司供水分公司,山东东营 257000)

目前,全球80%以上的水厂使用铝盐混凝剂,虽然铝盐混凝剂可有效去除原水中的浑浊度,但可能会导致饮用水中残余铝浓度的增加[1]。水中过高的余铝可能会导致以下问题:铝絮体和沉淀为微生物提供一定的保护作用,降低水厂的消毒效率[2];铝在输水管道中沉积,导致配水管网压降增大[3];人体长期摄入铝会引起神经系统的病变,影响儿童正常生长发育,引起骨骼疼痛、骨软化症、老年痴呆症等[4];铝可以阻碍植物对钙的吸收,或者扰乱细胞质中钙的平衡状态,从而限制植物的生长[5]。世界卫生组织建议将饮用水中残余铝质量浓度控制在0.2 mg/L以下,我国《生活饮用水卫生标准》(GB 5749—2022)要求饮用水余铝质量浓度不得超过0.2 mg/L,而一些发达国家对此要求更高,例如美国国家环境保护局建议水厂出水中余铝质量浓度应控制在0.05 mg/L以内[6]。

相关研究[7-8]表明,处理水中余铝浓度与季节和水质特点有关,冬春季低温低浊黄河水的处理和余铝控制一直是给水处理中的难点之一。低温条件下,水的黏度增大,铝盐混凝剂的水解速率降低;低浊条件下,絮体颗粒之间碰撞凝聚几率降低,絮体凝聚效果变差。目前,水厂通常采用的应对方法是增加混凝剂的投加量。但是,增大混凝剂的投加量会导致出水铝离子超标、污泥产量增加、运行成本升高等问题[9]。目前针对低温低浊水余铝控制的研究较少,仅有研究了调节pH、投加石灰等简单的余铝控制手段,并未深入研究铝盐不同形态与低温低浊水中余铝之间的关系。

针对低温低浊的黄河水处理过程中余铝量较高的问题,本试验研究了原水碱度、pH、聚合氯化铝(PAC)投加量、PAC盐基度、助凝剂投加量以及不同预氧化剂对于处理水中余铝含量的影响,同时研究沉后水余铝和余浊的相关性,并对沉后水残余铝形态进行研究,以期取得最佳运行条件控制沉后水的余铝含量,提高饮用水安全性。

1 试验材料与方法

1.1 原水水质

试验采用山东东营某水厂水库原水,其原水为黄河水库地表水,冬季具有低温低浊的特点。11月—12月水库水质情况如表1所示。供水执行《生活饮用水卫生标准》(GB 5749—2022),出水铝离子质量浓度不高于0.2 mg/L。

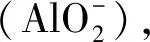

表1 冬季水厂原水水质

1.2 试验药剂

PAC(Al2O3质量分数为8.5%~10.0%);0.1 mol/L HCl溶液(分析纯);0.15%聚丙烯酰胺(PAM);0.1 mol/L NaOH溶液(分析纯);0.5 mol/L NaHCO3溶液(分析纯);Ferron试剂(分析纯);65%~68%的浓硝酸(优级纯)。

1.3 试验方法

常规处理工艺试验:采用程控混凝试验搅拌仪进行烧杯混凝试验,烧杯中分别加入水样,混凝试验时水温控制在4.0 ℃,混合搅拌转速为1 000 r/min,混合搅拌时间为1 min;絮凝搅拌分4级,一级絮凝为25 r/min,二级絮凝为20 r/min,三级絮凝为8 r/min,四级絮凝为5 r/min,每级絮凝搅拌时间为5 min;静沉时间为30 min。投加NaHCO3溶液提高原水碱度,采用H2SO4溶液和Na2CO3溶液调节原水pH,改变PAC投加量,投加不同盐基度的PAC与不同投加量的PAM,考察沉后水余铝的变化。

预氧化处理工艺试验:在常规处理工艺最佳试验条件下,分别探究KMnO4、ClO2、O3这3种预氧化剂投加量对沉后水余铝的影响。

1.4 分析方法

(1)pH、浑浊度

浑浊度分析采用HACH-2100 N浊度仪,pH采用PHB-1型pH计检测。

(2)PAC中铝形态分析

单体铝及初聚铝(Ala)、铝的低聚物及中聚物(Alb)和铝的高聚物、胶体、沉淀(Alc)采用Ferron逐时络合比色法[7]。

(3)Zeta电位分析

Zeta电位采用Nano-Z型Zeta电位测定仪

(4)沉后水中铝形态分析[10]

铝含量分析采用铬天青S-乳化剂OP分光光度法,参考《生活饮用水标准检验方法 金属指标》(GB/T 5750.6—2006)。其中,未过滤的样品用硝酸酸化至pH值为2,1 h后进行分析总铝;样品经0.22 μm滤膜过滤,硝酸酸化后分析溶解态铝;总铝浓度减去溶解态铝浓度为颗粒态铝浓度;样品经0.22 μm滤膜过滤,强酸性阳离子树脂(沪试纳型732)交换后,硝酸酸化后分析溶解性有机铝;溶解铝浓度减去溶解性有机铝浓度为溶解性无机铝浓度。

2 结果与讨论

2.1 常规处理工艺试验结果

2.1.1 原水pH和碱度对残余铝的影响

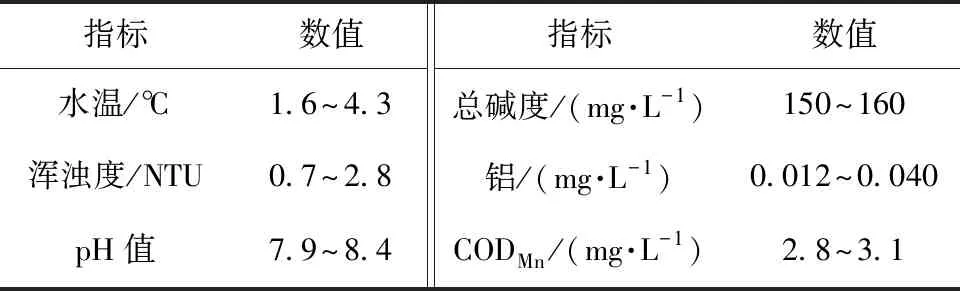

在原水中分别投加0、2、5、10 mL NaHCO3溶液,使用HCl溶液和NaOH溶液调节原水pH,在PAC投加量为40 mg/L、PAC盐基度为69%的条件下,研究了不同原水碱度下pH对沉后水中余铝量的影响,其结果如图1所示。

图1 原水碱度和pH值对沉后水余铝的影响

由图1可知,当原水pH值由2.8增加至6.5时,沉后水残余铝量逐渐降低,当原水pH值为6.5~7.3时,沉后水余铝量保持在较低的水平,继续增加pH,沉后水残余铝量不断升高。相同pH条件下,当NaHCO3溶液投加量为10 mL时,沉后水余铝量最少;当NaHCO3溶液投加量为5 mL时,其沉后水余铝量略高于10 mL NaHCO3,而未加NaHCO3溶液和投加2 mL NaHCO3溶液的原水经混凝沉淀后,残余铝量则较高。

NaHCO3溶液投加量越大,原水碱度越大。由PAC的水解反应[式(1)]可知,水解过程不断产生H+,会导致水的pH不断下降,要使水的pH保持在最佳范围,则水中应有足够的碱性物质与H+中和。若碱度过高,铝盐将直接完成向Al(OH)3的转变,混凝效果相对较差。因此,控制反应的碱度,可提高混凝效果,降低沉后水残余铝含量[13]。

[Al(H2O)6]3+→[Al(OH)6]3-+6H+

(1)

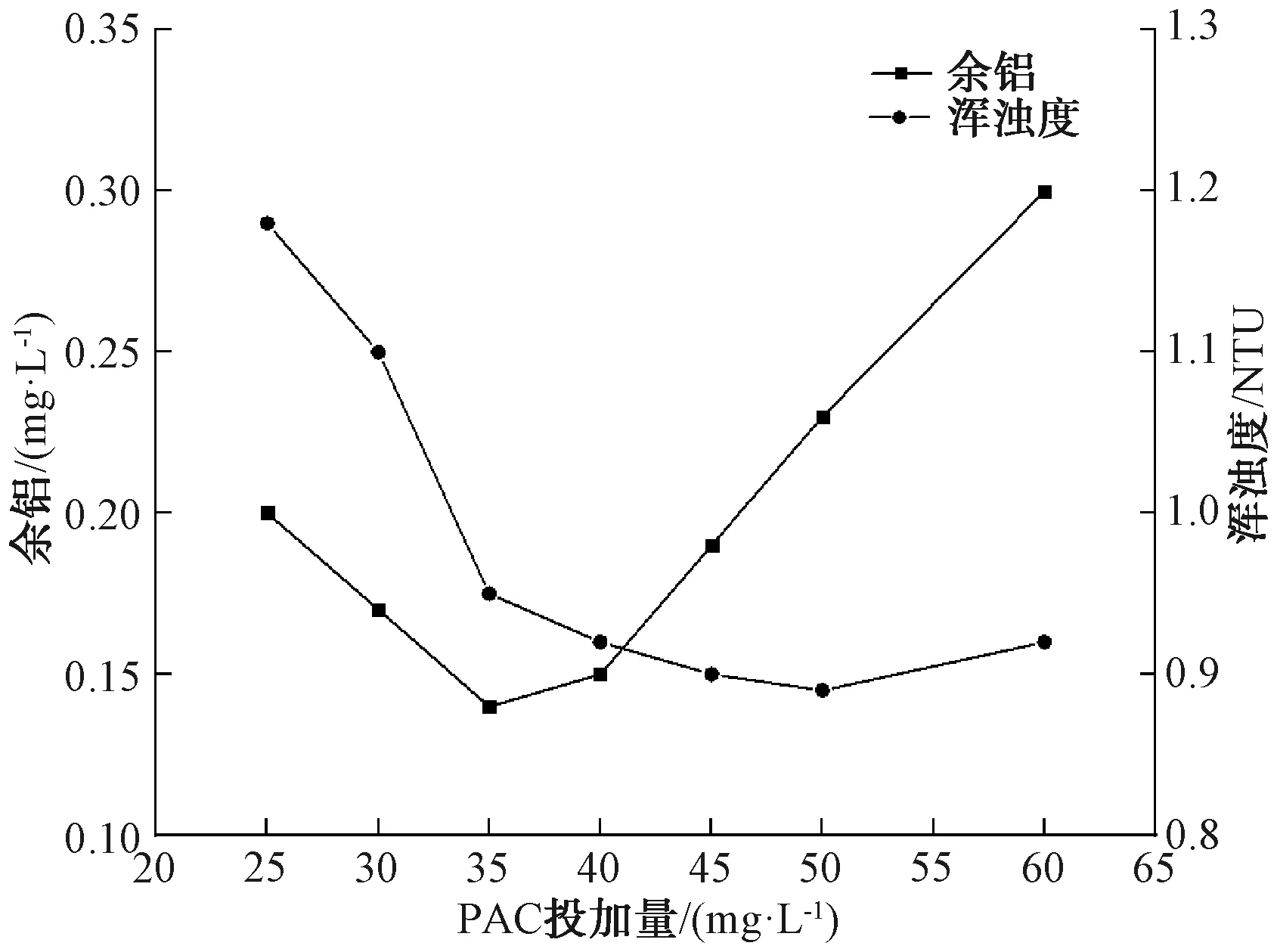

2.1.2 PAC投加量对残余铝的影响

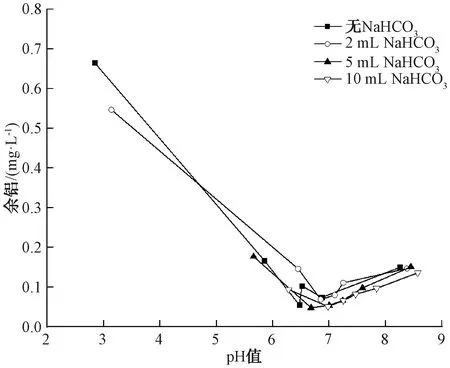

原水中投加10 mL NaHCO3溶液,并调节原水pH值为7.0,控制PAC投加量分别为25、30、35、40、45、50、60 mg/L,研究不同PAC投加量对沉后水中余铝含量的影响,其结果如图2所示。

图2 PAC投加量对沉后水水质的影响

由图2可知,沉后水浑浊度为0.89~1.18 NTU,随着PAC投加量的升高,沉后水浑浊度降幅逐渐降低,在投加量为60 mg/L时,沉后水浑浊度略有升高。

不同PAC混凝剂投加量条件下,沉后水余铝含量均高于原水中铝含量,这说明PAC混凝剂的投加是净水系统中引入铝离子的主要原因。随着PAC投加量的增大,沉后水余铝量呈先减少后增加的趋势,当PAC投加量为35 mg/L时,沉后水余铝质量浓度达到最小值,为0.14 mg/L。

当PAC投加量由25 mg/L增加至35 mg/L时,水体中颗粒形态的铝被凝聚、絮凝完全,因此,余铝量下降;继续投加PAC,过量的铝盐未得到有效利用,其水解生成过多的Al(OH)3,平衡方程如式(2)。Al(OH)3浓度升高,使得Al(OH)3溶解平衡向右移动,溶解性铝离子含量增加,导致沉后水余铝量明显增加,并且溶解性铝离子极易穿透滤层,导致出水中余铝量升高。因此,在水厂冬季运行过程中,需严格控制药剂投加量,以避免出水铝离子超标。

(2)

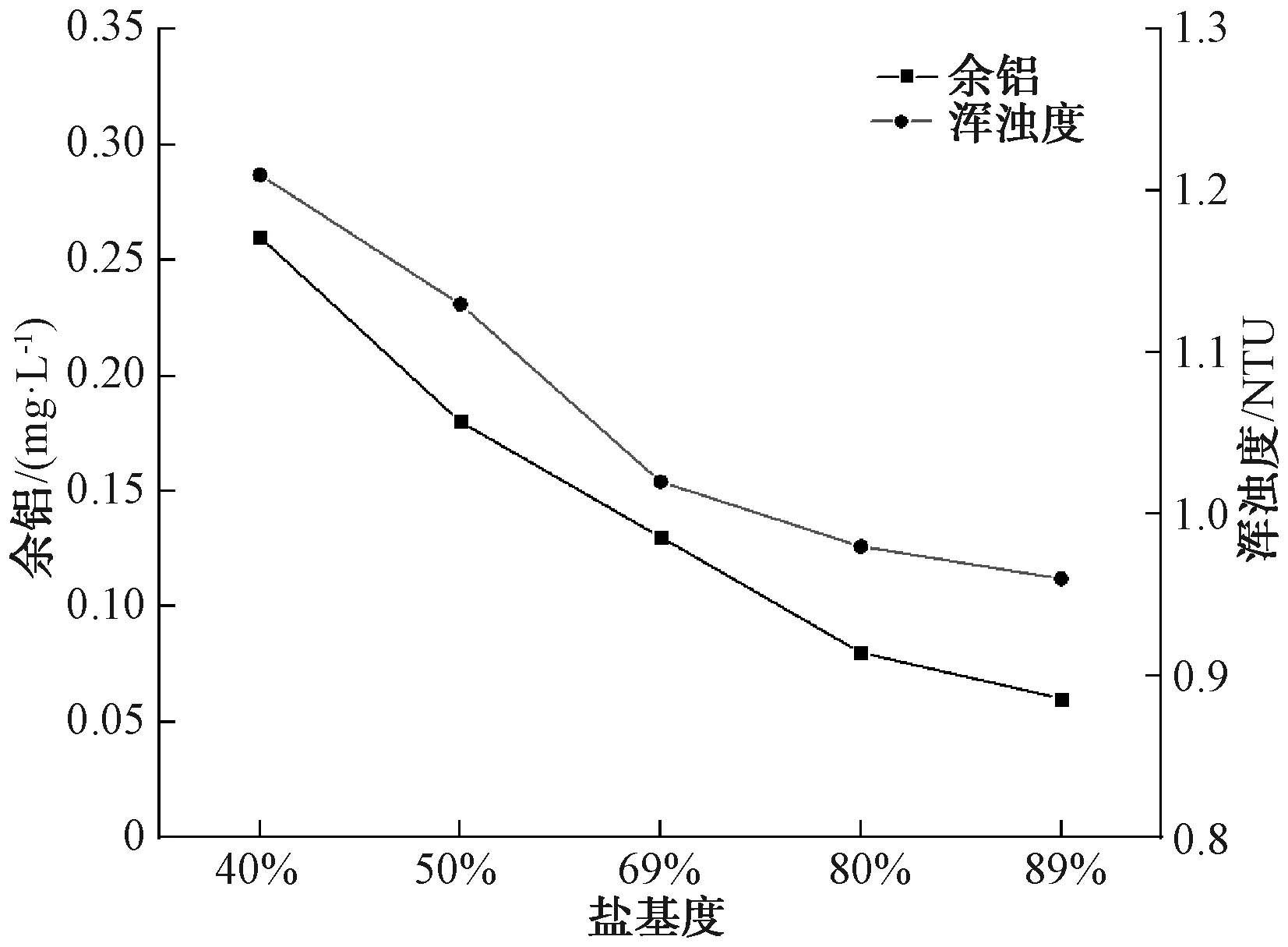

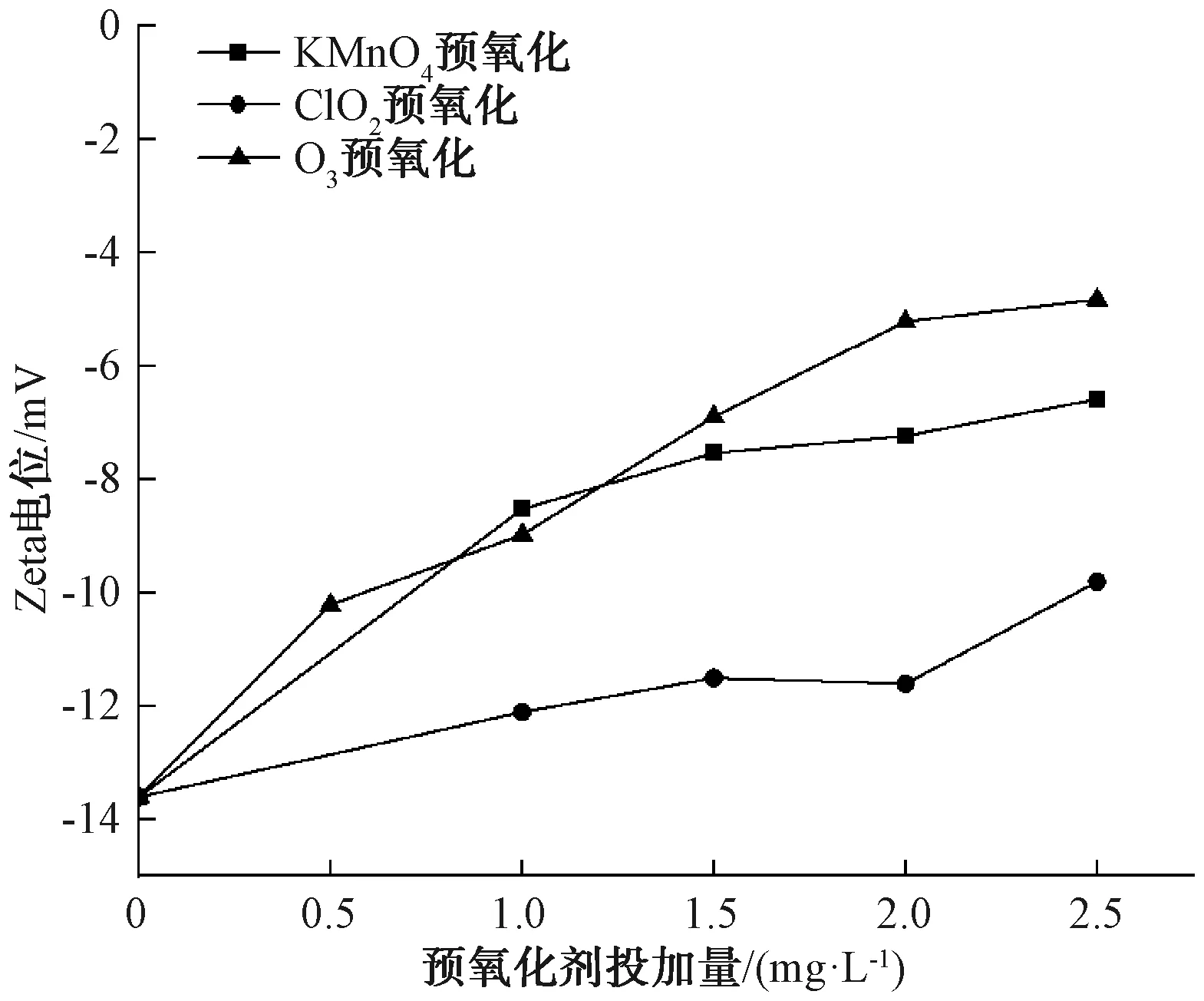

2.1.3 PAC盐基度对残余铝的影响

原水中投加10 mL NaHCO3溶液,并调节原水pH值为7.0,PAC混凝剂投加量为35 mg/L,考察不同PAC盐基度(40%、50%、69%、80%、89%)对沉后水残余铝含量的影响。不同盐基度PAC中铝的形态分布如表2所示,沉后水余铝变化结果如图3所示。

图3 PAC盐基度对沉后水水质的影响

表2 不同盐基度PAC中铝的形态分布

由表2可知,对PAC而言,随着盐基度的增大,Ala含量逐渐降低、Alc含量逐渐升高,两者分别呈现明显的负相关性,Alb随盐基度增加而变化的相关性不明显。其中,能够代表聚合态存在的Alb+Alc含量随着盐基度的增加而增加,这说明高盐基度有利于铝的形态向中、高聚合态转化。

由图3可知,随着PAC盐基度含量的升高,沉后水余铝和余浊变化趋势基本一致,均呈现降低的趋势。其中,在PAC盐基度为80%时,沉后水余铝质量浓度降至0.1 mg/L以下。这是因为高盐基度PAC中占优势的铝形态为Alc,Alc通常代表胶体态的铝氢氧化物,具有较强的吸附架桥和网捕卷扫的能力;而低盐基度PAC中占优势的铝形态为Ala,Ala易于形成小而松散的絮凝物,不利于混凝,降低后续沉降效率,导致沉后水残留铝和浑浊度含量高[14]。因此,低温低浊水的余铝控制应注重于提高混凝阶段吸附架桥和网捕卷扫的效率。

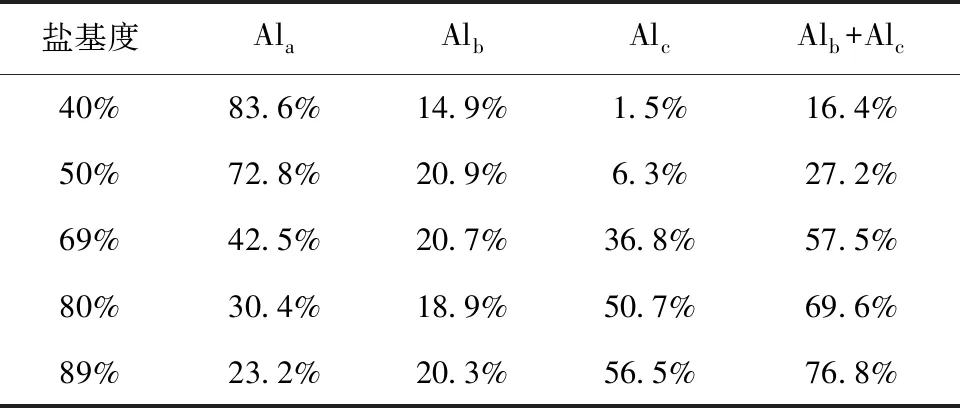

2.1.4 PAM对残余铝的影响

原水中投加10 mL NaHCO3溶液,调节原水pH值为7.0,盐基度为80%的PAC投加量为35 mg/L,控制PAM投加量分别为0.10、0.15、0.20、0.25、0.30 mg/L,探究PAM投加量对沉后水中余铝含量的影响,沉后水残余铝变化趋势如图4所示。

图4 PAM投加量对沉后水水质的影响

由图4可知,随着PAM投加量的增加,沉后水余铝量和浑浊度均降低,当PAM投加量为0.10 mg/L时,沉后水余铝质量浓度为0.06 mg/L、浑浊度为0.92 NTU,相比只投加混凝剂,助凝剂可提高混凝效果,使沉后水余铝量和浑浊度进一步降低。因此,针对原水低温低浊特点的水厂,可适当投加助凝剂,能强化混凝效果,进一步改善出水水质。

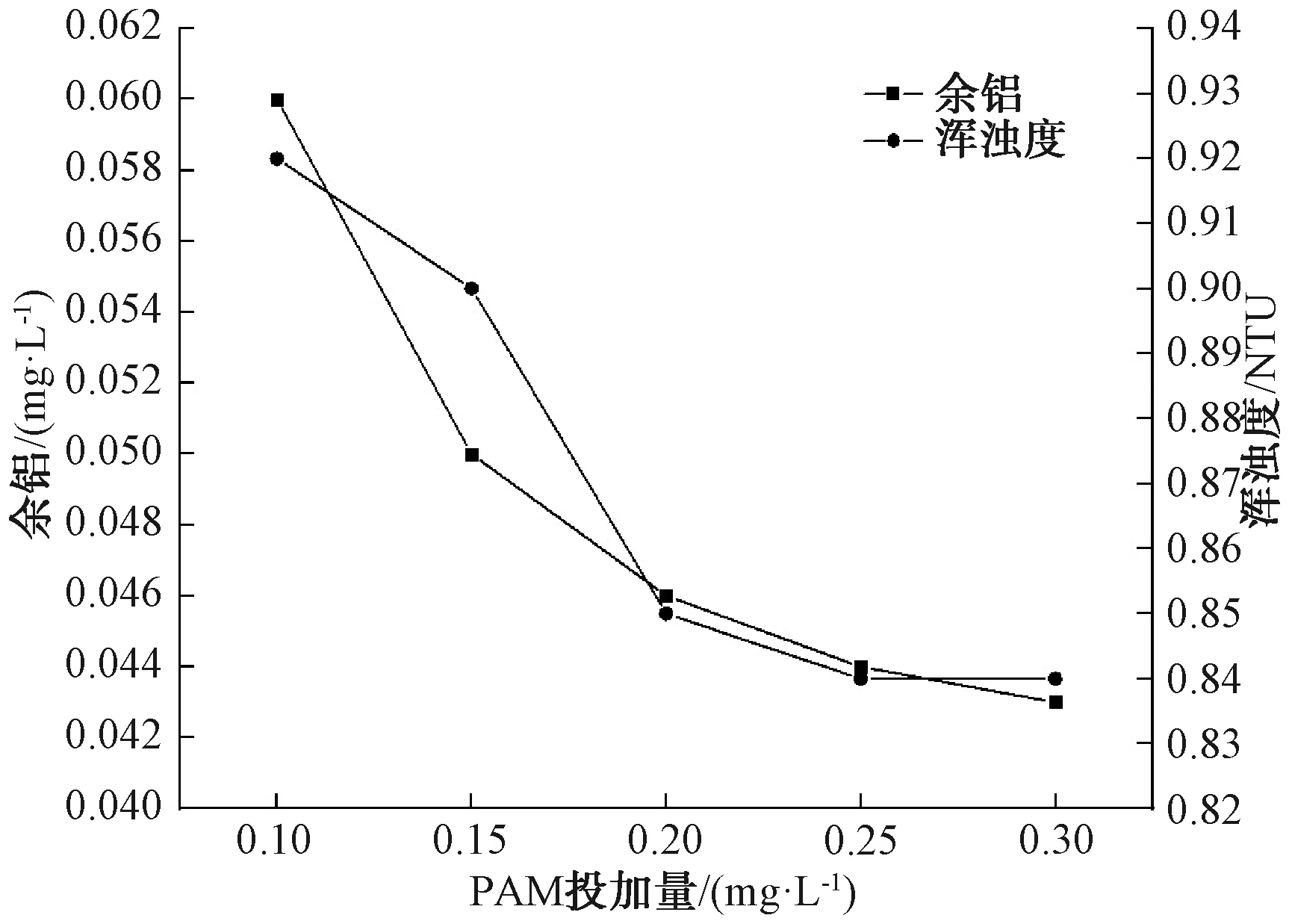

2.2 预氧化处理工艺试验结果

在原水中投加10 mL NaHCO3溶液,调节pH值为7.0,在PAC的盐基度和投加量分别为80%和35 mg/L的最佳试验条件下,分别探究KMnO4、ClO2、O3这3种预氧化剂投加量对沉后水余铝的影响,预氧化时间均为5 min。图5为不同预氧化方式下出水的Zeta电位,图6为3种不同预氧化方式下沉后水余铝随预氧化剂投加量变化。

图5 不同预氧化方式对原水Zeta电位的影响

图6 不同预氧化方式对沉后水余铝的影响

Zeta电位与分散体系的稳定性相关,Zeta电位绝对值越小,表明胶体分散体系越不稳定,更易发生凝聚反应[15]。由图5可知,在中性条件下原水胶体颗粒带负电荷,Zeta电位绝对值较高,为13.6 mV,胶体颗粒呈聚集稳定性。经O3、KMnO4和ClO2预氧化后,原水的Zeta电位绝对值均存在不同程度的降低,3种预氧化剂中O3预氧化效果最好,其次是KMnO4预氧化,ClO2效果较差。当O3投加量为2.5 mg/L时,原水的Zeta电位绝对值由13.6 mV下降至5.21 mV,此时分散体系可快速凝聚。

预氧化工艺对余铝控制的机理主要分为两个方面,一方面,预氧化剂可将水中颗粒物表面包覆的有机物薄膜氧化去除,改变颗粒物表面性质,从而使PAC更易与颗粒物表面结合[16];另一方面,预氧化剂可氧化水中天然有机物(DOM),增加DOM活性官能团数量,从而得到更多的铝结合点位[17]。

由图6可知,在常规混凝工艺的基础上,预氧化可进一步去除水中的铝离子,且余铝质量浓度最终均可控制在0.05 mg/L左右。其中O3氧化对余铝的控制最为明显(2.0 mg/L即可达到该效果),其原因可能是O3具有较强的氧化还原电位,并且在水中分解可产生具有高氧化活性的·OH,对DOM具有较高的去除效率,能将大分子有机物氧化为小分子有机物,增加有机物表面的铝结合点位。KMnO4余铝控制效果高于ClO2的原因为KMnO4还原产物MnO2可为絮凝提供晶核,提高整体的混凝效率。

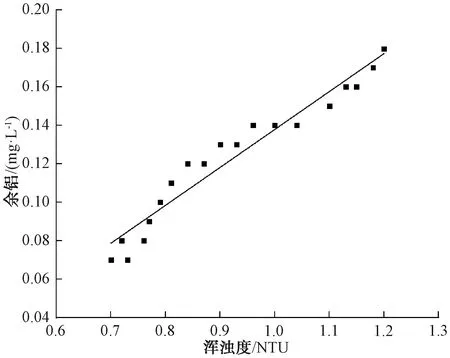

2.3 余铝和余浊的相关性

控制试验条件:原水pH值为7.0、盐基度为80%的PAC投加量为35 mg/L,混合搅拌转速为1 000 r/min,搅拌时间为1 min;一级絮凝搅拌转速为25 r/min,二级絮凝为20 r/min,三级絮凝为8 r/min,四级絮凝为5 r/min,每级絮凝搅拌时间为5 min;静沉时间为30 min。以沉后水为研究对象,探究沉后水浑浊度和总铝的关系,其结果如图7所示。

图7 沉后水浑浊度与余铝关系

由图7可知,经混凝沉淀后,沉后水余铝与浑浊度呈较好的线性关系,沉后水余铝量随浑浊度的降低而相应减少。其原因为浑浊度包括悬浮性的胶体态或沉淀态余铝、悬浮性有机结合铝等,降低沉后水浑浊度的同时,可一定程度地减少沉后水中的余铝含量[18]。根据沉后水浑浊度与余铝的线性关系,当沉后水浑浊度在0.7~1.2 NTU时,可将沉后水余铝量控制在0.06~0.19 mg/L;控制沉后水浑浊度在0.79 NTU以下时,沉后水余铝质量浓度低于0.10 mg/L。

2.4 铝元素形态变化分析

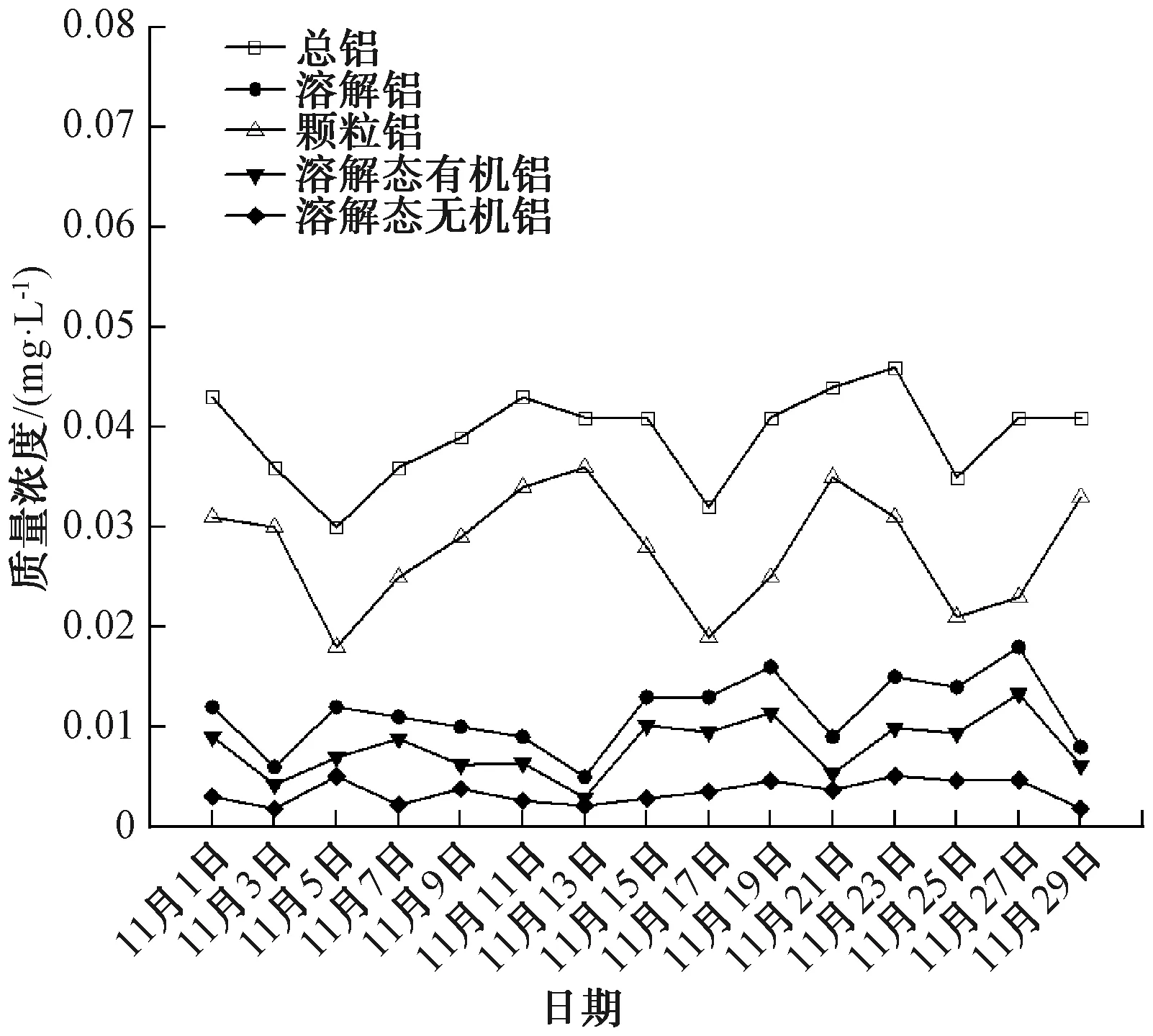

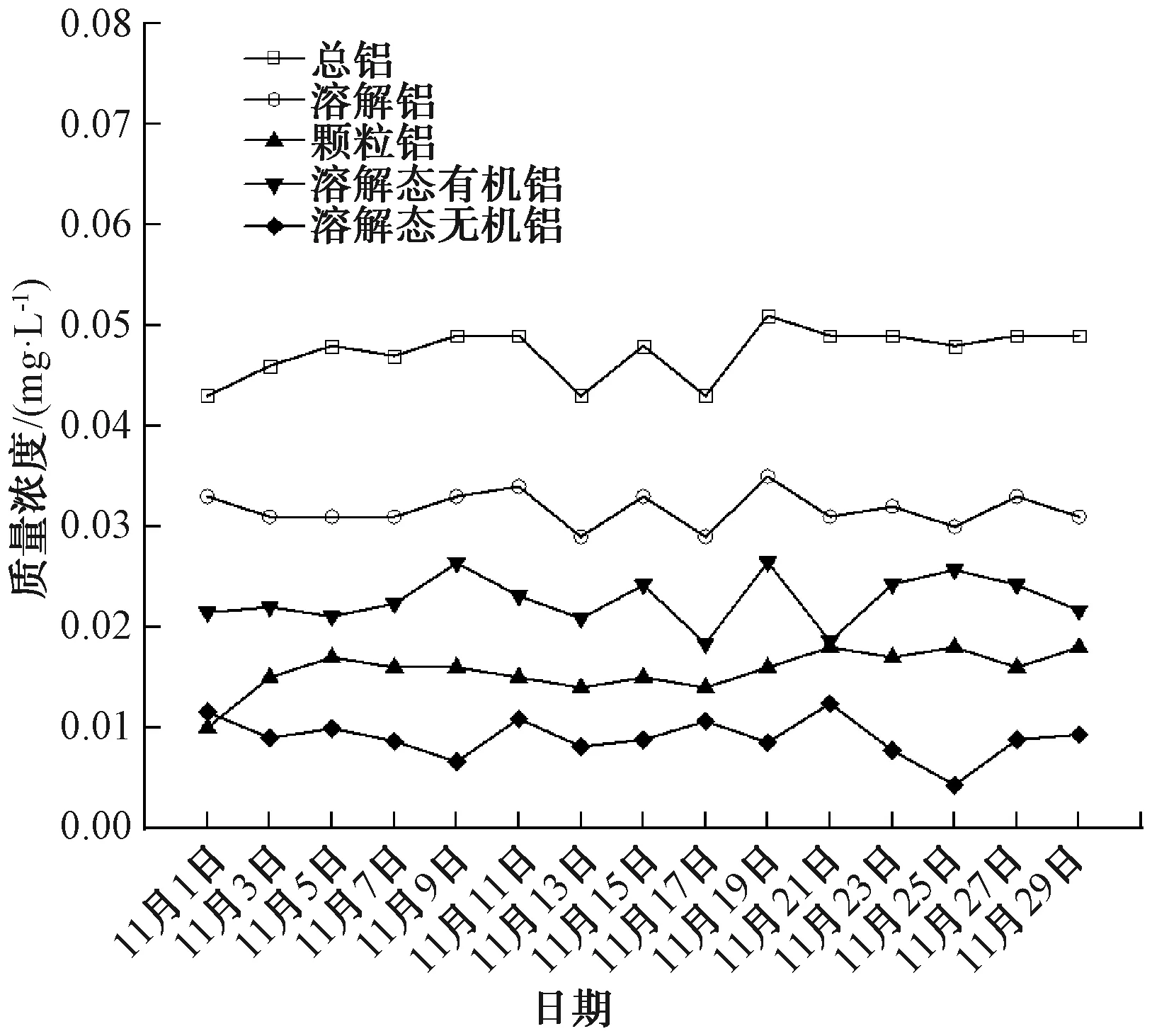

饮用水中的总铝主要由颗粒铝和溶解铝组成,其中溶解铝又分为溶解态有机铝和溶解态无机铝,不同组分的残留铝致毒机制不同[19]。因此,研究分析颗粒铝和溶解铝的转化规律具有重要的作用。图8和图9分别为山东东营某水厂原水和沉后水(KMnO4预氧化+混凝沉淀)的铝元素形态变化。

图8 原水铝形态变化

图9 沉后水铝形态变化

由图8可知,厂区原水颗粒铝质量浓度为0.018~0.036 mg/L,平均质量浓度为0.028 mg/L,占总铝的60%~88%;溶解铝质量浓度为0.005~0.018 mg/L,平均质量浓度为0.011 mg/L,其中主要以溶解态有机铝为主。从原水颗粒铝和溶解铝的变化趋势上看,原水中的铝主要是以颗粒铝的形式存在。

由图9可知,厂区沉后水颗粒铝质量浓度为0.010~0.018 mg/L,平均质量浓度为0.016 mg/L;溶解铝质量浓度为0.029~0.034 mg/L,平均质量浓度为0.032 mg/L,占总铝的63%~76%。与原水相比,沉后水颗粒铝平均质量浓度降低了0.012 mg/L,溶解铝平均质量浓度升高了0.021 mg/L,原水经预氧化、混凝沉淀后,溶解铝浓度明显增加。为去除水中悬浮颗粒物、降低浑浊度而投加的铝盐混凝剂,其中的铝元素受原水水温、pH、铝盐混凝剂投加量等因素影响,铝盐混凝剂极易离解,生成较多的溶解态铝[20]。相较于颗粒铝,溶解铝去除较为困难,因此,相较于原水,沉淀池出水溶解铝浓度升高。

3 结论

(1)对于处理冬季低温低浊特点的黄河水水厂,原水碱度、pH、PAC投加量、PAC盐基度是影响沉后水余铝含量的主要因素。适当提高原水碱度,并将原水pH值调节到7.0,投加盐基度为80%以上的PAC 35 mg/L,经高速混合、絮凝、沉淀后,可将沉后水余铝质量浓度控制在0.1 mg/L以下。同时,投加适量的助凝剂可提高混凝效果,可进一步降低沉后水的余铝量和浑浊度。

(2)在常规处理工艺的基础上,预氧化可通过改变胶体颗粒物的Zeta电位,强化混凝,进一步去除水中的铝离子,KMnO4、ClO2、O3这3种预氧化方式均可将沉后水余铝质量浓度控制在0.05 mg/L以内,其中O3投加量最少,为2.0 mg/L。

(3)沉后水余铝与浑浊度在一定范围内呈正相关的线性关系,浑浊度可作为余铝的指示指标。

(4)投加铝盐混凝剂是水中引入铝元素的主要原因。水厂原水和沉后水中的铝形态差异较大,原水中60%~88%的铝以颗粒的形式存在,溶解铝占比较低。原水经预氧化、混凝沉淀后,总铝浓度无明显下降,但颗粒铝占比下降,溶解铝占比上升,占总铝的63%~76%,水中铝主要以溶解态有机铝形式存在。