多效屏障预处理及臭氧活性炭工艺在引江济淮微污染地表水厂中的应用探讨

邵军峰,杜盼盼,史建超,马卫星

(1.郑州市市政工程勘测设计研究院,河南郑州 450046;2.青岛理工大学环境与市政工程学院,山东青岛 266525;3.烟台大学土木工程学院,山东烟台 264005;4.盐城工学院环境科学与工程学院,江苏盐城 224002)

随着我国北方地区人口增加、经济发展和城市化水平提高,水资源开发利用中存在水资源短缺、地下水超采严重、水资源利用率低、水污染严重等一系列问题[1]。针对水资源短缺、时空分布不均和城市原水污染所导致的供水紧缺问题,国内相继实施了多条跨流域长距离输水工程。但是,长距离输水工程常利用现有河道、明渠输水,沿途地形地貌复杂,往往存在原水微污染的情况[2],北方水厂冬季进水水质出现低温低浊现象。针对以上问题,国内大部分水厂采用预处理和常规处理的工艺来满足生活用水水质要求,经济发达的大城市及较大城市为提高供水品质,常增加深度处理措施。

为有效解决沿淮、淮北、豫东地区及输水沿线工业和城乡生活供水不足问题,对此开展了引江济淮工程。该工程从长江下游引水,经巢湖穿越江淮分水岭向淮河中游地区补水,然后经过淮河向淮北和豫东地区补水,以有效解决沿淮、淮北、豫东地区及输水沿线工业和城乡生活供水不足的问题[3]。然而,实践过程中原水地距受水区距离较长,特别是利用了600 km的现有河湖和115 km的新开明渠,经过污染严重的巢湖,导致调水水质波动性大、调配途中易受污染。

商丘市路河水厂采用引江济淮原水,为引江济淮工程(河南段)第一座最大的水厂。水厂进水水质污染风险较高,传统水处理工艺不能有效去除原水中的氨氮、有机物等污染物,且输水工程正在建设,输水沿线明渠、管道与河湖情况复杂,难以按常规长距离调水水厂(原水水质指标确定)采用一种或两种预处理工艺来满足处理要求。针对路河水厂原水水质复杂、微污染和冬季低温低浊情况,本工程采用多效屏障预处理、强化常规处理、臭氧活性炭深度处理工艺,以实现高品质供水目标,重点打造“智慧、低碳、绿色、环保”现代化水厂。本文具体从全流程工艺的选择、多效屏障预处理、强化常规处理、深度处理工艺设计难点及要点进行探讨,以期为以引江济淮为原水的类似工程提供有益的参考和借鉴。

1 工程概况

商丘市路河水厂工程总规模为3×105m3/d,一期工程为2×105m3/d,二期规模为1×105m3/d,位于商丘市平原路与中亚大道西北角,现状夏营沟东侧,新城水库东南角,厂区围墙内占地面积为11.26 hm2。

原水水质特点:根据黄海波[4]的研究成果,引江济淮工程包括引江济巢、江淮沟通、江水北送三大段,商丘市为引江济淮供水的末端,输水干线明渠部分全长约为1 200 km,途经菜子湖、巢湖、淮河蚌埠闸上河道等调蓄水库。长江中下游水通过四级枢纽提升,同时经过污染较为严重的巢湖[5]。中途的巢湖水质基本为Ⅳ~Ⅴ类,主要超标指标为CODMn、总磷、氨氮。此外需考虑长江下游取水点至路河水厂调蓄水库经过长距离明渠和管道输水,存在夏季藻类滋生、冬季低温低浊的特点。由于引江济淮输水工程尚未通水,水质通过长江取水口和水质模拟推求如表1所示。

表1 原水水质

针对水质特点,水厂确定净水工艺时,重点考虑有机微污染的去除和低温低浊特点,并能适应长江水质下降和长距离输水带来的不利状况。工艺主要控制目标:去除浑浊度、CODMn、总氮类污染物、微生物、臭味;控制消毒副产物;改善饮用水口感,应对突发原水污染问题。

出水水质目标:①确保商丘市供水安全,工艺技术适度超前;②供水安全优先,工艺单元优势互补,根据水质情况运行灵活,经济合理。③出水水质满足《生活饮用水卫生标准》(GB 5749—2022)的要求,其中浑浊度要求不高于0.5 NTU。

2 工艺选择

2.1 工艺选择的难点、要点

(1)引江济淮源头为长江中游,原水存在微污染和低温低浊问题,处理工艺的选择面临很大考验。

(2)该工程设置深度处理设施,可满足居民对饮用水水质日益提高的要求。

(3)该工程工艺流程较长,场地地势平坦,结合工艺流程合理布置构筑物位置及确定构筑物埋深,对工程投资影响较大。

(4)该水厂为引江济淮工程(河南段)第一座且规模最大的水厂。为确保商丘市供水安全,水厂净水工艺应结合当地经济建设条件且适度超前,可起到引领周边水厂建设的作用。

(5)鉴于液氯属于有毒有害危险品,其生产、运输、使用等都存在不安全因素[6],应选用合适的消毒剂。为降低使用风险和社会风险,选用次氯酸钠消毒,其安全可靠、操作简单、效果良好,有较好的持续消毒能力[6]。

2.2 工艺流程比选及确定

经过多年的发展,应对微污染和低温低浊水处理技术日渐成熟,各具特色。但在工程实践中,应根据不同地表水水质特征,合理选择处理方法。基于工程难点、要点的分析,本着从当地供水工程实际考虑,在常规处理的基础上增设预处理和深度处理工艺,提出以下2种组合工艺。

工艺一:多效屏障预处理→沉淀→砂滤→提升泵房→臭氧活性炭。这是目前应用较为经典工艺。多效屏障预处理采用臭氧预处理,高锰酸钾、次氯酸钠作为辅助处理,同时投加粉末活性炭作为应急处理。本工艺流程较长,占地面积较大。活性炭池作为最后工艺,存在活性炭中微型生物繁殖并泄漏的风险,有些以水蚤为主,有些以摇蚊幼虫和寡毛类为主[7]。

工艺二:单一次氯酸钠预处理→沉淀→砂滤→超滤膜。以超滤池代替活性炭池,占地面积更小,超滤膜出水浑浊度低且稳定,但超滤膜化学清洗和物理清洗程序复杂,运行费用较高,管理维护高。单一氯预处理,不能应对原水微污染情况,且易生成消毒副产物,影响供水安全。本工程流程简单,管理方便。

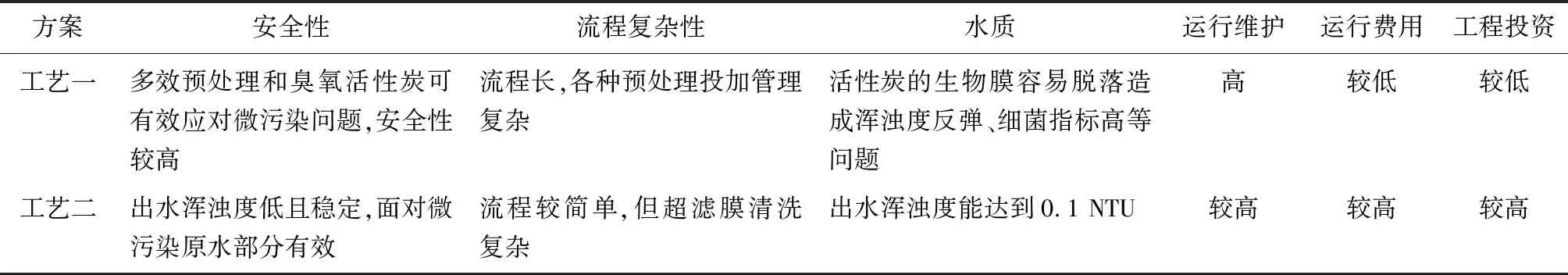

两种工艺比较如表2所示。

表2 工艺方案比较

可见,工艺一和工艺二都能有效面对面源污染,工艺二对面源污染中氨氮的去除较差,但工艺二出水水质较好且稳定,出厂水浑浊度低于0.1 NTU[2]。方案一采用多效屏障预处理,工艺单元优势互补,可投加一种或几种组合,运行灵活经济合理。采用预臭氧处理工艺,预臭氧工艺可有效去除水中的藻类、臭味等物质,并有显著的助凝作用,可有效提高饮用水水质,保障人民用水健康。预臭氧工艺特别适用于处理富营养化较为严重的原水,已在许多地区得到广泛应用[8]。通过邵爽[9]的研究,前端投加高锰酸钾和粉末活性炭体系统联合作为本工程的应急处理方案。高锰酸钾也可单独投加起到氧化作用,可减少前处理氯投加产生的消毒副产物,工艺运行维护较工艺二低。考虑运行费用和工程投资,工艺一更符合河南地级市当地经济建设水平。

工艺一增加深度处理工艺势必增加水厂的工艺流程和水头损失,为减少前端高于地面的高度和后端构筑物的埋深,设置中间提升泵房。通过对卧式离心泵、立式混流泵潜水混流泵对比,从水泵运行规律适应性、建设运行成本、日常维护检修便利性等方面考虑[10],选用潜水混流泵型中间提升泵房。臭氧活性炭是集臭氧氧化、活性炭吸附、生物处理于一体的给水处理技术,是目前使用较为普遍的工艺,针对生物活性炭的应用和调研,主要池型有下向流V型池、气水反冲普通快滤池、翻板滤池、上向流底部面包管配水池及上部不锈钢集水槽集水池。其中,翻板滤池的优点是活性炭流失率比其他型式滤池低,可实现大水量反冲洗,双层滤料时不容易混层[11]。为防止出厂水微型生物泄漏,本次设计碳层下采用砂垫层,可降低生物泄漏风险。

商丘市路河水厂具体工艺流程为“多效屏障预处理+机械混合池+折板絮凝反应池+平流式沉淀池+砂滤池常规处理+臭氧接触池+活性炭池深度处理+次氯酸钠消毒”(图1)。排泥水采用重力浓缩池+板框脱水处理工艺。根据中水试验研究[12],常规处理+臭氧活性炭工艺对氨氮去除率达到83%,对CODMn去除率为57.8%。通过推算,商丘市地表水厂出水CODMn质量浓度为1.69~0.68 mg/L,满足《生活饮用水卫生标准》3 mg/L以下的要求;出水氨氮质量浓度为0.29~0.07 mg/L,满足标准0.5 mg/L以下的要求。

图1 商丘市路河水厂工艺流程

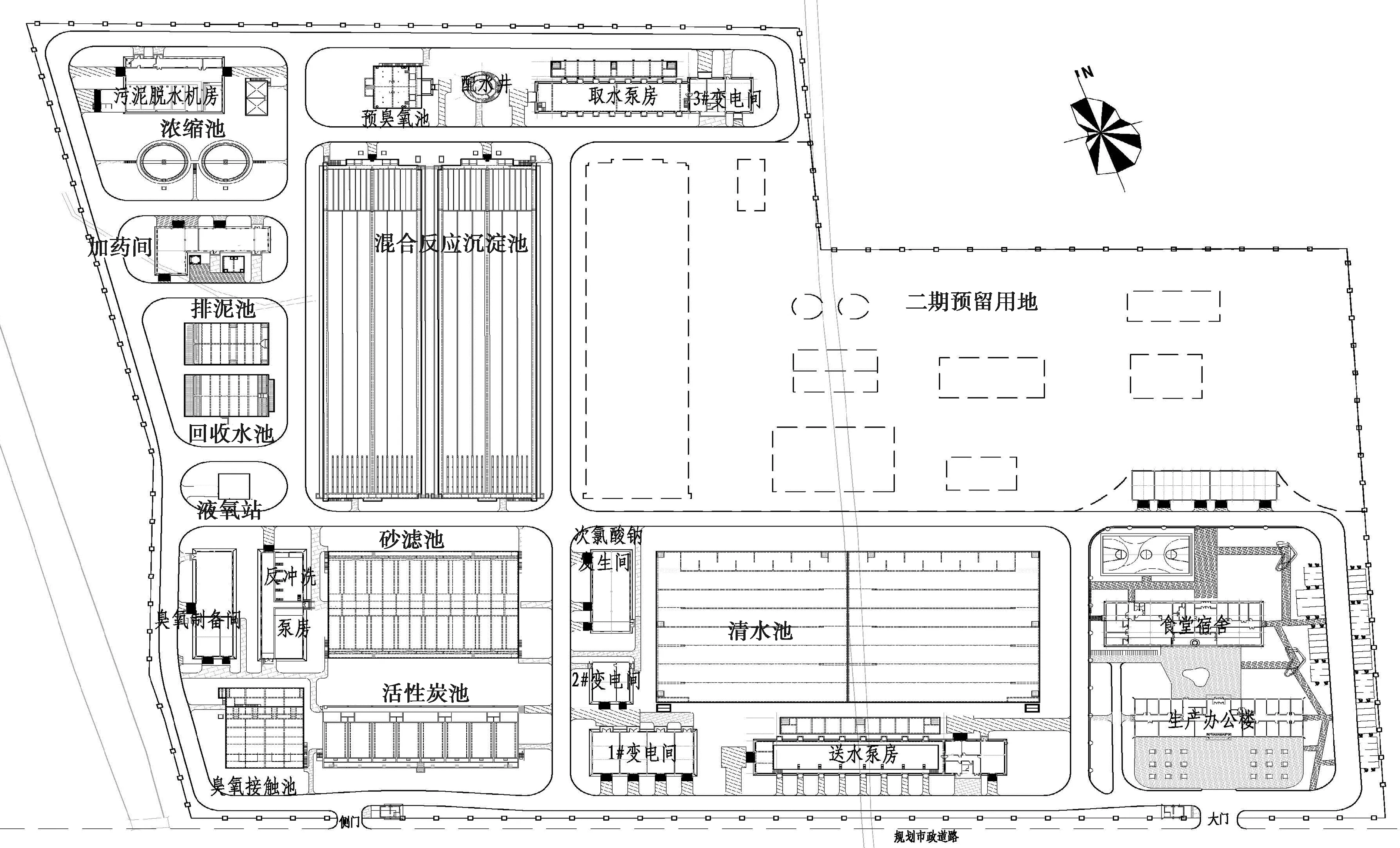

3 总平面布置

路河水厂分期建设,其中取水泵房、配水井、清水池、送水泵房、污泥处理系统、加药系统、仓库维修间、办公楼等按30万m3/d设计,预臭氧池、混合反应沉淀池、砂滤池、臭氧接触池、活性炭池按20万m3/d进行设计,预留10万m3/d位置。其总平面布置如图2所示。

图2 路河水厂总平面布置

厂区功能分区明确,生活区在厂区东南部,污泥区在厂区西北部,中间为生产区,分区集中,便于管理,互不影响。

砂滤池和炭池共用反冲洗系统。高锰酸钾投加系统、PAC和PAM加药系统、活性炭应急投加系统等合建,集中紧凑,节省用地,便于管理。

4 主要构筑物及工艺参数

4.1 取水泵房

取水泵房设置在厂区内,土建按远期进行建设,总设计规模为3×105m3/d,设备按2×105m3/d进行安装,设置5台单级双吸离心泵,4用1备,远期增设3台,最终为6用2备。在吸水井位置设置高锰酸钾投加点。变配电间、原水水质分析间等建筑物与其合建。

4.2 预臭氧池

预臭氧池按一期2×105m3/d设计。1座分为独立2格,设进水区、射流曝气区、反应区和出水区。每格进水区设1套旋转网板格栅,对原水进行预处理,栅间隙为1 mm,滤网宽度为2 000 mm;增压泵原水为旋转网板格栅的滤后水,每格通过1套水射器+扩散管投加臭氧,最大臭氧投加量为1.0 mg/L,预臭氧池设计接触时间为5 min。

4.3 混合反应沉淀池

混合反应沉淀池采用机械混合、折板絮凝、平流式沉淀池,按一期2×105m3/d进行设计,共2座,每座分为2组。

混合池采用机械混合,每个系列设2级机械混合,混合时间为59 s,机械搅拌混合要求速度梯度G值>500 s-1,均匀度>95%,单级平面尺寸为2.2 m×2.2 m,有效水深为4.4 m。混合反应沉淀池混合池段分别设PAC、粉末活性炭、PAM药剂投加点。

反应池采用折板反应池,反应时间为20 min,分为3段,第一段停留时间T1为5.9 min,G1为92 s-1,共12道折板,峰速v1为0.27 m/s;第二段停留时间T2为6.2 min,G2为49 s-1,共10道折板,峰速v2为0.16 m/s;第三段停留时间T3为7.9 min,G3为28 s-1,共9道折板,峰速v3为0.1 m/s。单组平面尺寸为16.36 m×14.20 m,有效水深为3.54~4.00 m。

沉淀池采用平流式沉淀池,沉淀时间为2.5 h,水平流速v=12.6 mm/s,出水指形槽堰负荷为225 m3/(m·d)。单组平面尺寸为113.4 m×14.2 m,有效水深为3.6 m。

4.4 砂滤池

按一期2×105m3/d设计,设1座,分为14组,对称双排布置,中间为管廊间。单池过滤面积为91 m2,设计正常滤速为6.87 m/h,强制滤速为7.4 m/h,单格尺寸为3.5 m ×13.0 m;滤层厚度为1.4 m,石英砂均质滤料有效粒径为0.9~1.2 mm,不均匀系数K60<1.6,滤池总高为4.45 m,滤层上水深为1.3 m,配水配气区高度为0.9 m。滤池下部设砾石承托层,其粒径为2~4 mm,层厚均为0.1 m。配水配气系统采用长柄滤头。滤池采用气水联合反冲洗,单独气冲洗强度为15 L/(m2·s),单独水冲洗强度为4.5 L/(m2·s),气水同时冲洗时水冲强度为2.2 L/(m2·s),气冲强度保持原值;表面扫洗强度为1.7 L/(m2·s),反冲洗时间为10~15 min,反冲洗周期为24~36 h。

4.5 中间提升泵房及后臭氧接触池

中间提升泵房和臭氧接触池合建,按2×105m3/d设计,中间提升泵房采用6台(4用2备)潜水电泵对滤池出水进行提升,单台流量Q=2 250 m3/h,扬程H=5.0 m。

臭氧接触池设计为全封闭钢筋砼结构,分为2个独立系列,每个系列由相互连通的2格组成。每格臭氧接触池设计总停留时间为15 min,分为3级,停留时间分别为4.0、5.5、5.5 min。设计采用微孔曝气盘补充臭氧,总投加量为1.5~2.5 mg/L,3级投加比为2∶1∶1。每个系列池顶设置2套尾气破坏系统,1用1备。此外,臭氧接触池中与臭氧接触的管道均需采用SS316不锈钢材质。

4.6 活性炭池

按一期2×105m3/d设计,设1座,单排布置采用8个翻板滤池,一边为管廊间。单池过滤面积达105 m2,空床滤速为9.9 m/h;碳床吸附接触时间为13.3 min。活性炭池采用活性炭和石英砂双层滤料,柱状活性炭滤料高度为2.2 m,碘值>900 mg/g、机械强度≥95%;下层采用石英砂均质滤料,有效粒径为0.85 mm,K60<1.6,厚度为0.3 m[13];砾石承托层砾石有效粒径为4~32 mm,厚为300 mm。滤池采用气水联合反冲洗,单独气冲洗强度为17 L/(m2·s),单独水冲洗强度为 7.8 L/(m2·s),反冲洗周期为72~96 h。

4.7 反冲洗泵房

砂滤池和炭池反冲洗合建,为均质滤料滤池和活性炭池提供反冲洗气和水。砂滤池和炭池共用反冲洗水泵,共设置5台。1#、2#、3#冲洗水泵单泵Q=410 L/s,H=10 m,2用1备,变频调节,提供炭池反冲洗和砂滤池单独水反冲洗;4#、5#冲洗水泵单泵Q=201 L/s,H=10 m,1用1备,变频调节,提供砂滤池气水联合反冲洗时水量。砂滤池单独水冲洗时开启1#~3#冲洗水泵中的一台,气水联合反冲洗时开启4#、5#冲洗水泵中的一台;炭池反冲洗时开启1#~3#冲洗水泵中的两台。反冲洗泵房内设置6台反冲洗风机,采用罗茨风机,其中3台供炭池,2用1备,单台风量为59 m3/min,风压为70 kPa;3台供砂滤池,3用1备,单台风量为45 m3/min,风压为52 kPa;反冲洗泵房配空压系统一套,空气压缩系统为炭池、砂滤池和反冲洗泵房内的启动阀门提供气源,共设置2台压缩冷干一体机,1用1备。反冲洗泵房尺寸为42.6 m ×13.3 m × 9.6 m。

4.8 臭氧制备间

臭氧采用液氧源臭氧制备。臭氧制备间土建按3×105m3/d进行建设,设备按2×105m3/d进行安装。预臭氧池投加量为0.5~1.0 mg/L,臭氧接触池投加量为1.5~2.5 mg/L,臭氧投加总量最大按3.0 mg/L计,则臭氧发生总量为26.25 kg/h。2×105m3/d处理规模时配套选用3套臭氧发生器,单台产量为13.5 kg/h,制备的臭氧质量分数>10%,2用1备;远期增加1台臭氧发生器,3用1备。

液氧站采用室外成套设备,包含液氧储罐、汽化器、减压阀等。其中液氧储罐采用立式双圆筒结构,真空粉末绝热,按照不小于7 d最大用量考虑,储罐容积为50 m3,直径为3 100 mm,工作压力为 0.8 MPa。

4.9 加药间

加药间药剂有PAC、PAM、高锰酸钾、粉末活性炭。加药间土建规模为3×105m3/d,PAC、PAM、粉末活性炭投加设备按照2×105m3/d安装,高锰酸钾投加设备按照3×105m3/d安装。

① PAC混凝剂。4个系列的混合池设4个投加点,最大投加量按30 mg/L(标准原液)考虑,投加质量分数为10%(标准原液),标准原液通过液下泵送至PAC投加池进行稀释。设2台隔膜计量泵,泵送至4个混合池。平衡池设1个投加点,投加至平衡池进泥管,投加量为干污泥量的20%,投加质量分数为10%(标准原液),设1台隔膜计量泵。PAC投加系统共设4台隔膜计量泵,3用1备,远期增加1台隔膜计量泵,4用1备。

② PAM助凝剂。4个系列的混合池设4个投加点,最大投加量按1 mg/L考虑,投加质量分数为0.1%。PAM固体通过一体化投加设备连续配制稀释液,稀释后质量分数约为0.2%,设4台螺杆计量泵,并在泵后设后稀释装置,稀释至0.1%后送至4个混合池投加点。平衡池设1个投加点,投加至平衡池进泥管,投加量为干污泥量的0.5%。设1台螺杆计量泵泵送,泵后设置稀释装置,稀释至0.1%后送至投加点。PAM投加系统共设6台螺杆计量泵,5用1备;远期增加2台螺杆计量泵,7用1备。

③高锰酸钾备用预氧化剂。共设2个投加点,投加于取水泵房吸水井,最大投加量按2 mg/L考虑,投加质量分数为5%,通过一体化投加设备连续配制稀释液,稀释后通过隔膜计量泵投加;共设3台隔膜计量泵,2用1备。

④粉末活性炭应急吸附剂。湿式投加,4个系列的混合池设4个投加点,最大投加量按20 mg/L考虑,投加质量分数为10%,料仓内粉末活性炭通过螺旋输送机输送至一体化投加设备,进行连续加水稀释,稀释后再通过螺杆计量泵投加至混合池;近期设3台螺杆计量泵,2用1备;远期增设1台,3用1备。

4.10 次氯酸钠发生间

次氯酸钠采用现场制备,次氯酸钠溶液分前投加和后投加,其中前投加点位于配水井,作为预氧化剂使用,投加量约为1 mg/L,后投加点位于清水池,作为消毒剂使用,投加量约为2 mg/L。次氯酸钠发生间土建按远期规模进行设计,设备按一期规模设计,设2套发生器、冷热水一体机等配套设施,单套产氯量约为15 kg/h,远期增设1套,远期单台发生器最大工作时长约为21.5 h/d。储罐2座,容积为30 m3,近期储量约为18 h投加量,远期储量约为12 h投加量。共设4台计量泵,3用1备,单台参数为Q=1 500 L/h,H=400 kPa。远期用盐量约为3.3 t/d,盐储量按满足远期一周的用盐量考虑,即储库盐不小于23 t。

4.11 回用水池

回用水池用于收集砂滤池和炭池的初滤水和反冲洗废水。当砂滤池和炭池同时运行时,砂滤池的初滤水可直接进入炭池,不需进行回收,回收水池此时仅收集炭池初滤水;当炭池不运行时,砂滤池的初滤水需进入回收水池。回用水池调节容积可按连续接纳2格炭池的反冲洗废水和初滤水考虑[14],有效容积为1 200 m3,有效水深为3.2 m。

4.12 脱水机房

污泥浓缩脱水机房土建根据3×105m3/d处理水量配套设计,设备按2×105m3/d处理水量配套安装。污泥经浓缩池浓缩,污泥含水率可降至97%以下,然后经浓缩池螺杆泵泵入平衡池,同时在平衡池内投加PAC、PAM进行调质,其中PAM最大加注量为5 kg/t DS,PAC最大加注量为0.2 m3(标准原液)/t DS。调理后的污泥自流入进料螺杆泵,经高压隔膜板框压滤机脱水,最后形成含水率≤60%的泥饼外运。共设3台高压隔膜板框压滤机,2用1备。单台高压隔膜板框压滤机运行8 h,4 h/批;远期增加1台压滤机,3用1备。

5 工艺设计特点

(1)采用多种预处理措施,水厂可有效应对低温低浊、微量有机物、致病病毒、各种藻类和控制消毒副产物等问题,同时可应对突发水体污染事件。高锰酸钾可有效去除无机污染物、色度、臭味、有机污染物、藻类等。臭氧预氧化目的为:去除溶解性铁锰、色度、藻类、臭味;改善混凝条件;减少三氯甲烷前体物。前加氯被用作预氧化剂来改善混凝条件、控制臭味和防止反应沉淀池藻类滋生[15]。各预处理剂有机组合、各司其职,但需要注意的是各预处理药剂的投加顺序和间隔时间要求,运行时可投加一种或几种组合。

(2)多效屏障预处理、强化常规处理、深度处理和粉末活性炭应急投加等可根据水厂原水水质情况进行组合,灵活运行。当后续工艺出现事故或原水水质较好工况时,砂滤池可超越深度处理直接进入清水池。当原水水质面临突发污染事件时,视污染严重程度和污染类型启动高锰酸钾+常规+深度、预臭氧+常规+深度或高锰酸钾+粉末活性炭+常规+深度等组合工艺。

(3)商丘市路河水厂现状地形高程为48.0~48.6 m,较为平坦,设置中间提升,流程经济合理,减少土石方量,节约能源。流程折角型布置,联络管线段,管理方便。

(4)为实现我国“2030年前碳达峰”目标,需要不断提高能源利用效率,达到节能减排目的。水厂取水泵房、送水泵房和反冲洗泵房提升泵采用变频调节技术,精准投药节约投药成本,以全面提升能效标准。

6 主要技术经济指标

路河水厂总用地面积为11.26 hm2。商丘市路河水厂及配套管网工程包括地表水厂和配水管网2部分,总投资为96 013.15万元,水厂和配套管网第一部分工程费用为70 954.87万元,地表水厂部分第一部分工程费用为32 928.64万元。单位投资为1 646.4元/m3,单位用地为0.375 m2/m3。测算水厂经营成本为0.62元/m3(不含水资源费)。本项目财务内部收益率(税前)为8.79%,大于行业基准收益率6%;处理能力达到61.14%(<70%)。项目可保本,具有一定的抗风险能力。

7 结论

(1)引江济淮工程(河南段)受水的对象为周口、商丘2市所辖7县2区,商丘市路河地表水厂为引江济淮工程(河南段)第一座且规模最大的水厂。设计采用多效屏障预处理、深度处理措施,确保实现将路河水厂打造成为省内领先、国内先进的现代化水厂的目标,该工程工艺选择和参数的确定为引江济淮工程其他水厂提供很好的借鉴范例。

(2)路河水厂和引江济淮工程正在建设,净水处理工艺采用多效屏障预处理+机械混合池+折板絮凝反应池+平流沉淀池+砂滤池常规处理+臭氧接触池+活性炭池深度处理工艺。多效屏障预处理采用臭氧工艺为主,高锰酸钾、次氯酸钠预处理为辅,粉末活性炭应急投加以应对各种水质突发情况,工艺单元优势互补,运行灵活。

(3)本项目合理布置了处理构筑物水力高程及超越管道,可根据原水水质和工艺要求灵活调整运行工况,可节省运行费用,同时增强应对突发事件处理能力,提高供水水质保证率。采用反冲洗不跑砂、冲洗水量少的翻板滤池作为炭池,与臭氧联用可很好地应对地表水原水的微污染问题。