主桨毂水平铰轴承故障分析与改进

于庆杰, 张振宇, 杜姣婧, 薛林林, 王丽瑶, 刘永宝

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

0 引言

航空轴承在发动机系统中起旋转支撑作用,相当于发动机的“关节”。早期发动机结构设计与轴承设计关联度较弱,在轴承工作过程中会产生与主机使用条件不匹配的情况,进而导致轴承运转失效,发动机无法正常运行[1]。为解决轴承故障问题,需通过全面系统的分析,定位轴承的失效原因,进而制定有效的预防措施。

关于轴承失效的研究,谢荣华[2]、拾益跃[3]等说明了高速滚动轴承的失效形式与原因,并通过举例进行分析;徐锐[4]研究了失效轴承与发动机装配公差关系,指出装配后轴承偏斜是导致轴承失效的主要原因;胡春燕等[5]通过外观检查、断口宏微观检查、硬度检测及能谱分析,指出轴承失效性质为接触疲劳失效;班君等[6]研究了锻造形成的孔洞缺陷对轴承失效的影响,提出了控制锻造工艺与增加锻造缺陷检测的措施来防止轴承疲劳剥落失效;宋海荣等[7]在轴承失效基本特征的综合分析基础上确定轴承早期疲劳剥落导致最终失效;陈宇等[8]通过分析确定轴承失效原因为石墨颗粒进入轴承导致轴承故障。范国星等[9]针对圆柱滚子轴承在使用过程中发生的故障,从故障件形貌及安装使用等方面开展分析研究,提出了增加滚道长度及滚子凸度量的改进措施;赵强等[10]针对某型航空发动机圆柱滚子轴承在试验过程中反复出现的故障进行分析,研究失效机理及原因,提出相应改进措施并进行试验验证;孔德龙等[11]列举了航空发动机主轴轴承常见的主要损伤模式,对损伤模式的形貌特征进行了描述,并分析了形成损伤的机理及可能造成的危害,提出了预防措施。在双列圆柱滚子轴承研究方面,李财林等[12]针对双列圆柱滚子轴承安装后出现精度超差问题,提出正确的安装思路与措施;李国平等[13]针对双列圆柱滚子轴承的安装,从刚度、动态特性及温度方面对轴承预紧进行分析,给出了轴承的预紧量。

本研究主要针对飞机主桨毂水平铰的双列圆柱滚子轴承在使用过程中发生的故障开展研究,通过轴承失效形貌分析、轴承复查情况及仿真计算,确定故障的产生原因,并制定改进措施,通过试验验证措施的有效性。

1 故障现象

主桨毂水平铰轴承为双列圆柱滚子轴承,轴承材料为经过双真空冶炼的8Cr4Mo4V。该轴承在使用370 h后失效,拆解后的轴承内圈整体形貌及断裂、剥落形貌见图1。内圈靠近阻尼器部位的一侧滚道出现约占圆周方向1/3的剥落区,内圈端面产生2条裂纹,裂纹贯穿内径及滚道表面,沿大致轴向方向延展并交汇,最终形成剥离。外圈滚道及滚子工作表面存在明显的碾压痕迹,滚子倒角靠近端面一侧有细小剥落。

2 分析过程与结果

2.1 内圈断裂形貌分析

对内圈断裂形貌进行观察发现,内圈裂纹位于减振阻尼器一侧,大致沿轴向分布,长度为47.5 mm,为贯穿裂纹(图2)。内圈断口形貌如图3所示,可以看出裂纹起源为内圈端面内径倒角处[14],且裂纹扩展分为3个阶段。I、Ⅲ阶段形貌特征基本相同,均为沿晶+韧窝形貌,在慢速率加载条件下发生断裂,断口呈现沿晶的特征;Ⅱ阶段具有韧窝断裂特征,为快速扩展阶段。

图3 内圈断口形貌Fig.3 Fracture morphology of inner ring

内圈靠近端面垂直裂纹方向分别从内径面、心部、外径面、裂纹两侧取样,磨抛腐蚀后进行金相组织观察,如图4所示。内圈的内径面、心部、外径面、裂纹两侧金相组织均匀,裂纹两侧未见脱碳等异常现象。

对轴承内圈的内径面、心部、外径面、裂纹处进行硬度检测,结果均满足标准(HRC 61~65)要求。

2.2 轴承复查

针对故障轴承从原材料、设计、工艺、质量及使用条件等多方面进行复查,发现轴承设计结构与实际使用条件不匹配的因素无法排除。

轴承内圈安装在销轴上,销轴由叉耳进行支撑,工作过程中轴承绕轴线低速摆动,轴承外圈承担桨叶的升力载荷,销轴左端承担阻尼器载荷。轴承安装使用如图5所示。销轴在实际工作过程中会产生弯曲变形,且轴承内圈为较宽的环套,销轴弯曲时会在轴承内圈端面内径处产生较大应力,存在内圈断裂风险;轴承设计时套圈滚道与滚子轮廓没有进行修型处理,在载荷作用下会产生应力集中,存在早期疲劳失效风险。

图5 轴承安装使用图Fig.5 Installation diagram of bearing

2.3 计算分析

针对轴承设计结构与实际使用条件不匹配的情况开展计算分析。轴承外圈承担桨叶的升力载荷为320 kN,销轴左端承担阻尼器载荷为10 kN。轴承参数如表1所示。

表1 轴承参数Table 1 Parameters of bearing

1)内圈变形与等效应力分析。

根据轴承的安装使用条件,建立有限元模型[15-17],并在内圈2列滚子位置分别施加轴承载荷160 kN及在阻尼器位置施加载荷10 kN,叉耳底面施加固定约束。施加载荷及约束如图6所示。

图6 施加载荷及约束Fig.6 Applying load and restraint

通过求解计算得到整体变形图,如图7所示。内圈内径变形曲线及内圈等效应力分布图如图8所示。从图7、图8a可知,在载荷作用下,轴承内圈发生较大的弯曲变形,内圈内径的弯曲量为0.371 mm;从图8b可以看出,内圈等效应力最大值为1 334.2 MPa,位置在靠近阻尼载荷测得内圈端面内径处,与故障断裂起始源一致。

图7 整体变形图Fig.7 Overall deformation diagram

图8 内圈内径变形曲线及等效应力分布图Fig.8 Curve of inner diameter andquivalent stress distribution diagram of inner ring

2)轴承套圈滚道接触应力分析。

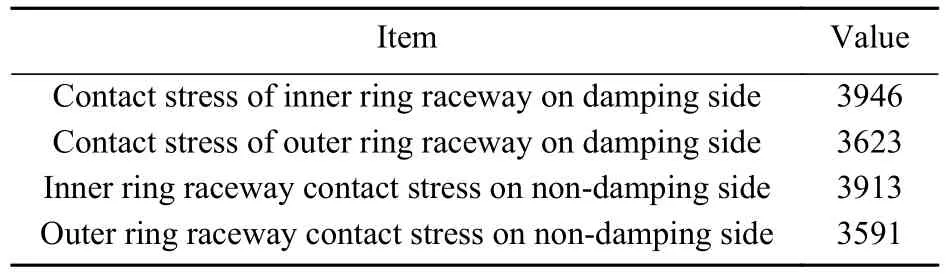

采用ROMAX DESIGNER软件建立表1参数的轴承分析模型,外径施加载荷320 kN,销轴左端承担阻尼器部分施加载荷10 kN,计算轴承最大接触应力,结果见表2。轴承两列内、外圈滚道最大接触分布见图9。从图9可以看出,由于轴承在安装使用状态下内圈弯曲,导致轴承滚子发生倾斜,在滚子倒角处产生边缘应力集中,内圈应力达到3946 MPa,接近于轴承产生永久变形的接触应力限制值(4000 MPa),产生早期失效。

表2 轴承最大接触应力Table 2 Maximum contact stress of bearing MPa

图9 轴承两列内、外圈滚道最大接触应力分布Fig.9 Maximum contact stress distribution of two-row inner and outer ring raceways of bearing

2.4 故障因素定位

根据轴承故障形貌及断裂分析、轴承复查及计算可知,轴承失效原因主要有2点:1)内圈在载荷作用下产生较大的弯曲变形,并在阻尼载荷侧端面内径处产生较大的应力,随着轴承运转形成初始裂纹源区I,然后在滚子载荷进一步作用下,裂纹快速扩展,形成断裂区Ⅱ,最后发展至内圈部分脱落,形成断裂区Ⅲ;2)由于内圈弯曲变形,且滚子母线、套圈滚道没有修型处理,形成应力集中,产生滚道早期疲劳失效。

3 轴承改进及试验验证

3.1 内圈结构改进及分析

针对于内圈弯曲变形产生从内圈端面内径处断裂的问题,在内圈内径增加3处内径槽,径向槽深为0.6 mm。内圈结构改进示意图见图10。

图10 内圈结构改进Fig.10 Improved structure of inner ring

对改进结构的内圈进行计算分析,整体变形图、内圈内径变形曲线及内圈等效应力分布图如图11所示。由此可知,改进结构的内圈弯曲变形量减小(图11a、图11b),等效应力降低,最大值仅为703.15 MPa,且最大应力点从端面内移(图11c)。

3.2 滚子及套圈滚道修型设计分析

为改变轴承套圈滚道应力集中问题,对滚子母线、内圈及外圈滚道修型处理。通过计算分析确定如下:1)滚子母线为平直段-圆弧修型,凸度量为0.016~0.021 mm;2)内圈滚道为全凸修型,凸度量为0.017~0.022 mm;3)外圈滚道为全凸修型,凸度量为0.006~0.011 mm。

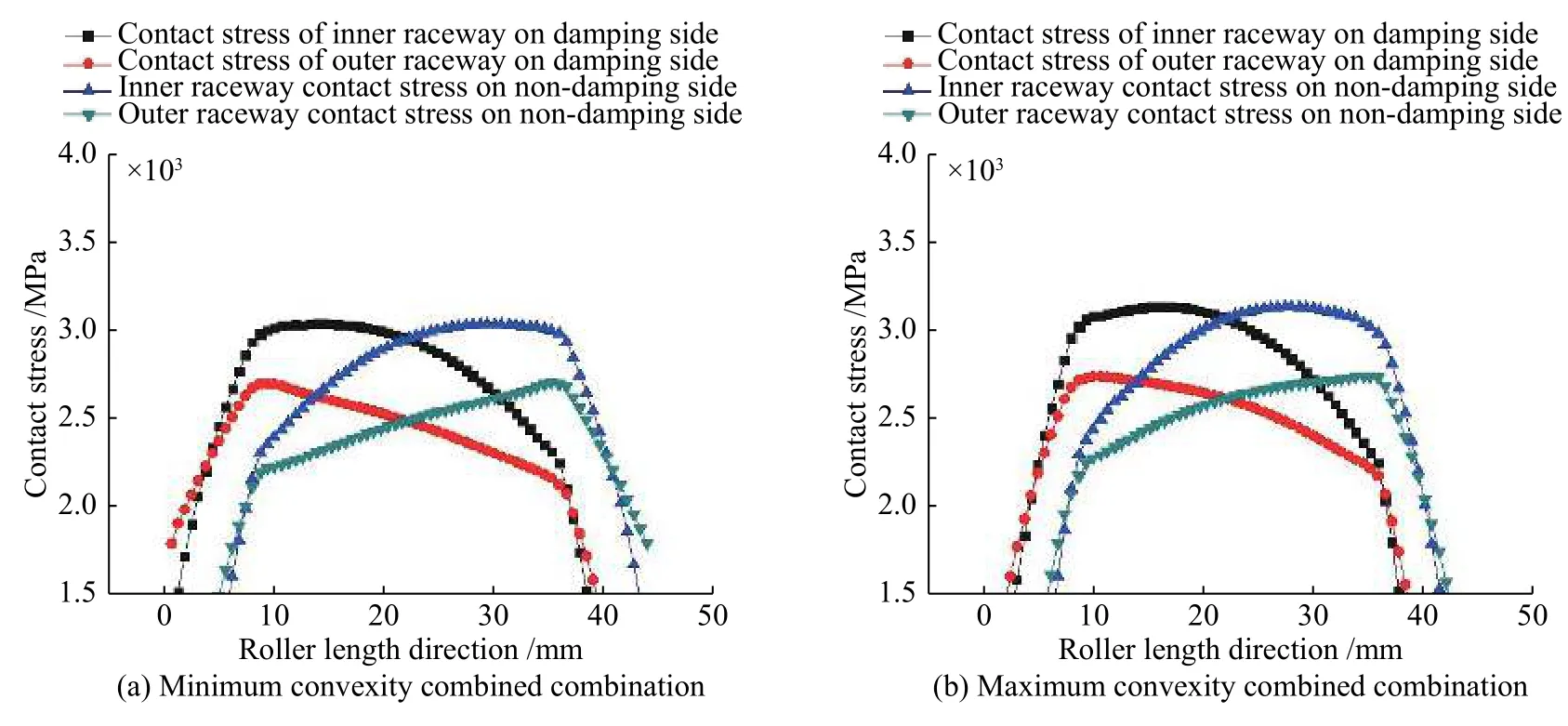

计算改进轴承最小凸度量组合及最大凸度量组合的最大接触应力见表3。轴承两列内、外圈滚道最大接触分布见图12。修型改进设计后,避免了应力集中,且最大接触应力降低为3130 MPa,安全裕度提升1.28倍。

表3 改进轴承最大接触应力Table 3 Maximum contact stress of improved bearing MPa

图12 改进轴承两列内、外圈滚道最大接触应力分布Fig.12 Maximum contact stress distribution of two-row inner and outer ring raceways of improved bearing

改进轴承经过2套600 h耐久性试验后,轴承整体状态完好,未产生内圈裂纹和滚道疲劳失效,改进措施有效。

4 结论

1)主桨毂水平铰双列圆柱滚子轴承的失效原因为在轴承内圈在工作条件下产生弯曲变形,在内圈端面内径处产生较大应力,导致内圈断裂,在轴承滚道处产生边缘应力,致使滚道剥落。

2)通过在内圈内径增加3处内径槽,减小内圈弯曲变形量,降低内圈等效应力,防止内圈断裂。

3)通过对滚子母线、内圈和外圈滚道修型处理,消除轴承的边缘应力,防止滚道剥落。