轴承铆钉头脱落分析

王晓东

(中国航空发动机集团,北京 100097)

0 引言

轴承作为航空发动机的重要零件,其质量和可靠性直接影响发动机性能[1-2]。对轴承而言,除加工制造的质量外,其铆合装配质量也是影响其可靠性的因素之一[3]。在对新品轴承验收时,发现20套轴承存在单侧铆钉头脱落的问题,而该型轴承自2013年至今,已经发生多起由于单侧铆钉头脱落导致的故障。

对于轴承的失效问题,多数研究者的关注点在轴承内外圈、钢球及保持架故障部分[4-9]。例如,王全等[10]研究了某型航空发动机轴承内圈断裂原因,并提出了改进方法;Morales-Espejel等[11]针对滚动轴承套圈表面及次表面失效建立了理论模型;杨晓峰等[12]研究了第二代高温轴承材料8Cr4Mo4V制钢球接触疲劳失效机理。少部分轴承的失效分析可见铆钉脱落报道,但故障多集中于轴承内外圈发生剥落后出现的。例如,于庆杰等[13]在对某型沟道剥落、铆钉断裂的轴承进行失效分析时,认为铆钉断裂是由于滚道表面损伤和轴承工作系统共振,引发的钢球对保持架兜孔产生不规则的周向、轴向反复撞击,超出铆钉承受的抗拉强度而出现断裂。李运菊等[14]报道了铆钉钉头的非铆接一端由于存在间隙引起的疲劳断裂。陈星等[15]报道了由于安装孔同轴度存在偏差导致的铆钉疲劳断裂等。而关于因铆钉头本身加工工艺或者质量问题引发的失效报道较少。

本研究通过对该型轴承铆钉断口进行宏观、微观检测分析,揭示其断裂原因及机理,为轴承失效分析机理提供相关思路,同时为轴承质量及可靠性提升提供支撑。

1 试验过程与结果

1.1 失效轴承宏观观察

对20套掉铆钉头(材质为7A03铝)的新品轴承密封件进行观察,发现其内部油脂充足。铆钉均为单侧铆钉头脱落,脱落数量为1~8个,典型脱落形貌如图1所示,轴承脱落铆钉头数量见表1。对20套轴承进行尺寸精度、旋转精度、径向游隙检测,检测结果符合标准要求。

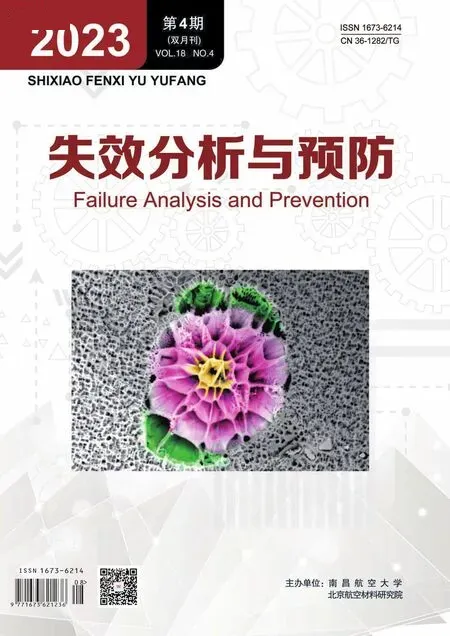

表1 轴承铆钉头脱落数量统计Table 1 Statistics on the number of bearing rivet heads falling off

图1 轴承铆钉头脱落宏观形貌Fig.1 Macro morphology of the rivet heads falling off bearing

通过建立故障树的方式进行失效分析。在对铆钉加工工艺流程和轴承装配铆合工艺流程进行梳理时,发现轴承两侧钉头并非同时加工成型,而是存在较长时差,且经历不同的热处理工艺。详见以下流程:

1)铆钉加工工艺流程:铆钉丝固溶处理(加热至(460±5) ℃,保温时间30 min,室温水淬)→冷冲压形成单侧原始铆合成型钉头(简称“原钉头”)→检测→表面化学处理→包装入库待使用时再取出。加工后的原铆钉外观示意图见图2a,钉帽表面的水平条纹与加工磨具有关(图2b)。

图2 原钉头示意图及实物图Fig.2 Schematic diagram and physical photo of original rivet head

2)轴承装配铆合工艺流程:进行轴承装配铆合前,需对铆钉进行再次固溶处理(工艺参数不变),并在6 h内完成铆合,此时形成的另一侧钉头称为后铆合钉头(图3)。由于后铆合钉头加工工装不同,与原钉头水平条纹不同,后铆合钉头侧的钉帽表面存在放射状条纹(图3b)。

图3 后铆合钉头示意图及实物图Fig.3 Schematic diagram and physical photo of the post-riveted head

通过对铆钉头脱落轴承的铆钉帽宏观形貌进行对比,可以确定脱落的均为原钉头。

1.2 铆钉断口微观观察

对脱落铆钉的断口进行扫描电镜观察,结果见图4。由图4可以看出,断口表面绝大部分区域呈沿晶断裂特征[16-17],铆钉为脆性断裂;断口边缘区域晶粒较小,心部区域晶粒较大;图4a中蓝色框区域为韧窝特征。此外,由图4a还可以看出,已脱落钉头外围的保持架铝片孔边被钉头挤压而呈现出凹坑状痕迹(图4a黑色箭头所示),表明铆合后存在明显挤压变形,应为铆合过紧所致。

图4 铆钉断口微观形貌Fig.4 Micro morphology of the rivet clamp fracture

1.3 断裂铆钉截面组织观察

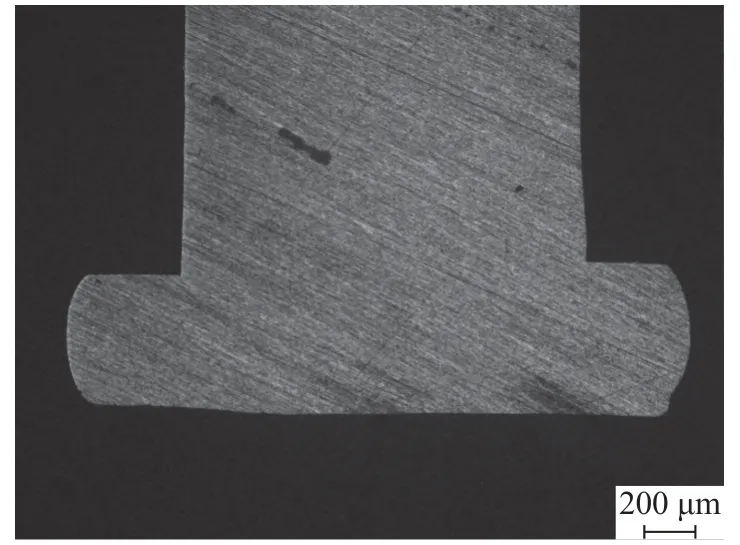

将脱落和未脱落的铆钉制成金相试样进行组织观察,结果如图5所示。由图可以看出,未脱落的后铆合钉头部分被轴向挤压变形,流线特征清晰,金相组织呈纤维状(图5a);原钉头组织为细小晶粒,钉杆处为大晶粒组织,铆钉杆与原钉头连接处存在70 μm左右的损伤空缺(图5b红色圆圈所示)。

图5 后铆合及原铆钉头截面组织Fig.5 Microstructure of the post-riveted and original rivet head

对图5b中原钉头与铆钉杆连接处空缺位置进行截面观察,可以看出,空缺位于保持架铝片倒角处,此处恰好是大晶粒与小晶粒的交界位置(图6a)。对比铆钉头脱落后残留部分的组织形貌(图6b),可以确定原钉头与铆钉杆交接部位周向分布的空缺应为开裂源,然后沿径向向内部扩展,最终导致原钉头脱落。

图6 原钉头脱落前后截面组织特征Fig.6 Microstructure of the river head before and after falling off

1.4 原钉头铆合前后与钉杆连接处截面观察

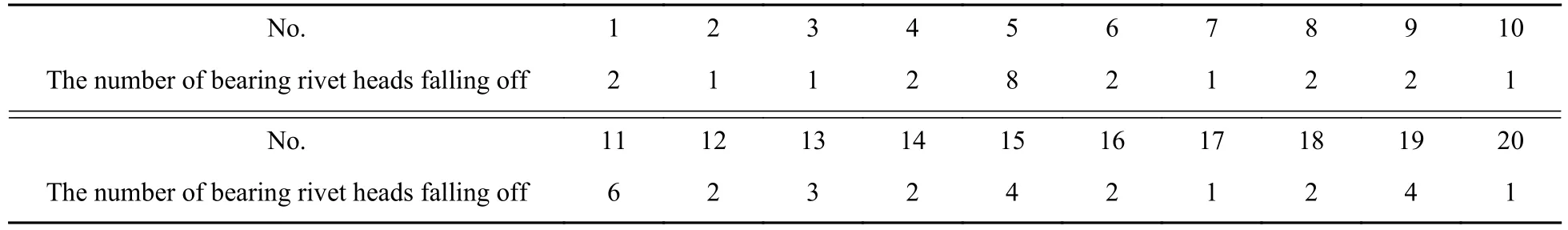

为分析图6a位置出现空缺的原因,支撑后续工艺优化,对原钉头铆合前后与钉杆连接处截面进行观察。取未铆合新品铆钉沿轴向制备镶嵌试样,对原钉头与钉杆连接处位置进行观察,结果见图7。可见钉杆与钉头呈90°垂直,钉杆表面光滑无任何损伤空缺。

图7 原钉头铆合前状态Fig.7 Condition of of the original rivet head before riveting

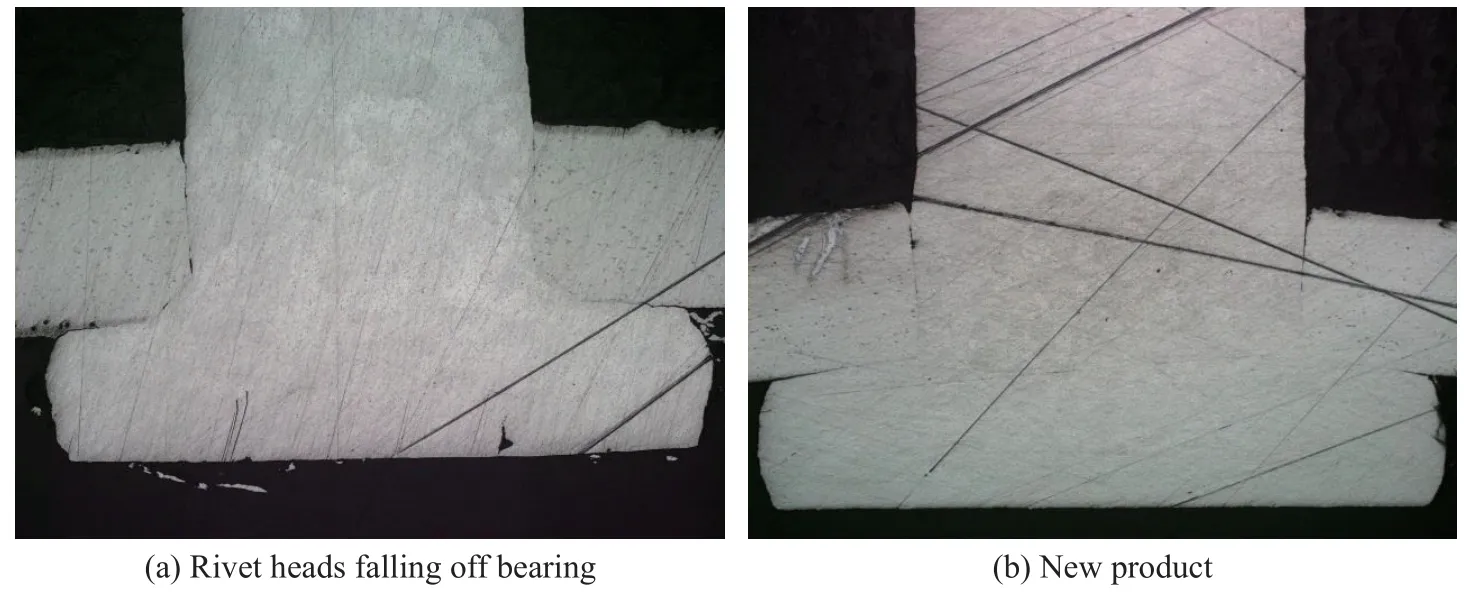

将20套铆钉头脱落轴承保持架截断,取出铆钉和保持架部分,沿轴向制成金相试样,磨抛后观察未脱落原钉头与保持架结合位置截面,结果如图8所示。可将其状态归纳为2种:一种为原钉头变形不充分,与铝片存在空缺状态(图8a~图8c);另一种为原钉头变形充分,与保持架铝片倒角位置贴合完好状态(图8d)。对比2种状态可以推断,原钉头与钉杆处的空缺形成原因是铆合成型过程中原钉头变形不充分,导致与保持架铝片倒角位置贴合不紧密,从而在原钉头与钉杆之间形成应力集中。

图8 原钉头铆合前状态Fig.8 Condition of the original rivet head before riveting

将铆钉头脱落轴承和新品铆钉头未脱落轴承截取出后铆合钉头和保持架位置,制成金相试样,观察后铆合钉头与保持架结合位置的截面,结果见图9。可以看出,后铆合钉头与保持架铝片倒角位置贴合较好,无容易产生应力集中的空缺。

图9 后铆合钉头铆合后状态Fig.9 Condition of the post-riveted rivet head

2 分析与讨论

结合该型轴承铆钉加工工艺流程以及金相组织分析结果可知,原钉头经第一次挤压形成纤维状组织,而铆合前又经历第二次固溶处理,纤维状组织发生回复再结晶,形成细小的晶粒。有研究表明,铝合金在形变回复时会发生再结晶[18]。而钉杆部分仍为固溶后的原始晶粒,即在原钉头与钉杆交界处,形成明显的组织交界线。以上组织转变过程降低了交界线位置的韧性,增加铆钉的空缺敏感性。

此外,对比铆钉头脱落轴承和新品铆钉头未脱落轴承的原钉头和保持架铝片倒角位置形貌,可知由于铆合成型过程中原钉头变形不充分,导致与保持架铝片倒角位置贴合不紧密,在原钉头与铆钉杆处形成应力集中空缺;或者由于铆合过紧,使得原钉头与保持架铝片倒角位置贴合紧密,但容易在交界处形成周向空缺。当轴承受到振动或高温作用时,容易在空缺处产生开裂,并沿二次固溶导致的脆性组织交界线扩展,最终导致原钉头脱落。

本例中轴承脱落的铆钉头均为原钉头,针对该类铆钉单面铆合后原钉头变形不充分产生的应力集中缺口及二次固溶再结晶产生脆性界面问题,建议建议采用双面压力铆合工艺,以保证轴承两侧铆钉头铆合状态的一致性,优化轴承铆合工艺方法,以提高轴承铆合质量。

3 结论与建议

1)该型轴承采用单侧铆合方式,均为原钉头单侧脱落,断裂性质为沿晶脆性断裂。

2)原钉头在最终铆合前由于进行了二次固溶处理,发生再结晶,在原钉头与钉杆处形成脆性组织交界面;在铆合过程中,原钉头变形不充分或铆合过紧,与钉杆之间形成空缺,导致铆钉在运输或使用过程中承受振动和高温的情况下造成沿晶断裂。

3)建议采用双面铆合方式以保证轴承两侧铆钉头铆合状态的一致性,提高轴承铆合质量。