含有激冷碳化物的球墨铸铁件的失效模式与预防

谢志诚, 邓 晗, 陈 璐, 李平平, 徐小辉

(中车戚墅堰机车车辆工艺研究所有限公司,江苏 常州 213100)

0 引言

球墨铸铁是20世纪50年代发展起来的一种高强度铸铁材料,其综合性能接近于钢。基于其优异的性能,在各种工程结构和机械设备中常常作为受力构件被广泛应用,如内燃机的机油泵齿轮、汽轮机中温气缸隔板、水轮机的阀门体、铁路机车齿轮箱、机器座架传动轴等零部件[1-2]。

根据球墨铸铁糊状凝固的特点,生产过程中常常采用快速凝固等工艺防止其产生缩松等缺陷[3]。由于加快冷速,铸铁件表面会产生含有碳化物的激冷层[4]。而含有碳化物的铸件韧性差,在工作中常常会引起低应力脆断。由于低应力脆断事故发生带有突发性,无法预测,会造成灾难性后果[5-7],因此,通过研究球墨铸铁中激冷碳化物失效模式并通过热处理技术消除该类激冷碳化物带来的影响,对预防因基体材料组织中激冷碳化物超标所引起的低应力脆断有重要的工程意义。

球墨铸铁零件在压装和使用过程中发生断裂,本研究通过宏观微观检测、金相组织检查、本体性能测试,确定铸件开裂的性质和原因,提出相应解决措施,并进行试验验证。

1 试验过程与结果

1.1 宏观观察

失效零件为QT500-7材质,断裂部位为连接孔,在孔的内部采用过盈配合压装一个锻钢衬套。为了探究该零件的断裂原因,采用锥形压头对该部位进行压装试验来分析其断裂性质。通过多次试验并随机抽样,发现连接孔处存在2种断裂形式,分别选取2组典型试样,分别编号为A、B(图1)。试样A表现出较好的塑性,随着压头的深入,零件发生塑性变形,从上端面出现多条裂纹,但裂纹均未贯穿整个截面(图1a)。试样B的失效形式则说明材料具有较高的脆性,零件塑性变形量较少,从上端面开始出现单裂纹,并迅速贯穿整个截面(图1b)。从失效形式来看,第一种失效形式安全性相对较高,第二种失效形式具有较大的安全风险,零件可能发生不可预料的突发性断裂。

图1 零件开裂的宏观形貌Fig.1 Macroscopic morphology of parts cracking

1.2 力学性能测试

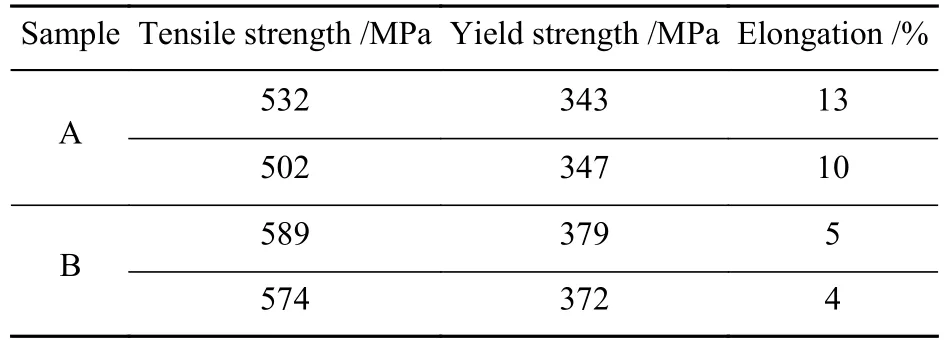

按照GB/T 228《金属材料拉伸试验》测试两组试样的室温力学性能,结果见表1。试样A的平均抗拉强度为517 MPa,断后伸长率为11.5%,符合QT500-7的力学性能指标。试样B的平均抗拉强度为581.5 MPa,断后伸长率仅为4.5%,塑性较低且未能达到QT500-7的断后伸长率指标要求的7%。

表1 力学性能检测结果Table 1 Test results of mechanical properties

1.3 断口微观观察和金相组织检查

通过扫描电镜分别对2组试样的断口形貌进行观察,并在断口附近位置采用线切割截取金相试样,经打磨、抛光、硝酸酒精浸蚀后,观察基体组织和石墨形态。

试样A断口为典型的韧窝状,含有较多数量的石墨,为球形或近球形,周围基体组织发生塑性变形被拉长,形成较多微孔,最终导致材料沿着石墨断裂(图2a)。由试样A的金相组织可以看出,其球化率在3级以上,珠光体含量约为40%,是QT500-7的典型基体组织(图2b)。试样B断口中石墨数量较少,为球形或近球形且圆整度较高,基体组织以解理状断裂为主,但与脆性穿晶断裂形成的河流花样有所区别(图2c)。试样B的球化率在2级以上,石墨球数较多,尺寸较小,基体中存在莱氏体,且碳化物为定向分布(图2d)。

通过对断口及金相组织的观察表明,试样B在特定的工艺条件下,形成大量定向分布的碳化物,这些碳化物由于脆性大,对基体的割裂作用明显,导致零件在受力时容易发生脆性断裂,这是该零件在压装和使用过程中发生断裂的主要原因。

2 分析与措施

2.1 碳化物形成原因

球墨铸铁原铁水经过球化处理后具有较高的过冷度,铁液在凝固过程中会随着温度的下降析出球状石墨。如果过冷度进一步增加,铁液在孕育过程中没有形成足够数量的非均质形核杂质,碳原子在铁液中的扩散能大幅降低,无法析出更多的石墨与非均质形核形成石墨球,在凝固过程中则会以Fe3C的形式析出[8-11]。冷铁是铸造生产过程中常用的工艺措施,一般为铸铁或石墨材质,具有较大的热导率和热容量,放置在铸件较厚大的部位以提高其冷却速率,减少铸件的缩孔缩松。铁液在接触冷铁的过程中,表面的液相会迅速凝固形成一层细小的激冷层,并沿着垂直型壁的方向开始长大,形成具有一定方向性的杆状碳化物(图2d)。由于铸件该部位放置冷铁,使基体中形成大量定向分布的碳化物,零件塑性下降,最终在压装或使用过程中导致脆性开裂。

2.2 消除碳化物的工艺措施

球墨铸铁中存在过量的碳化物会使材料变脆,存在无征兆断裂的风险。通常Fe、Mn等元素形成的碳化物组织易受温度影响而分解,而Cr、Mo、W等元素由于与C的亲和力较大,能够形成强碳化物,难以分解析出。因此,可通过高温石墨化退火确认激冷QT500-7中杆状碳化物中是否有强碳化物存在[12-13]。

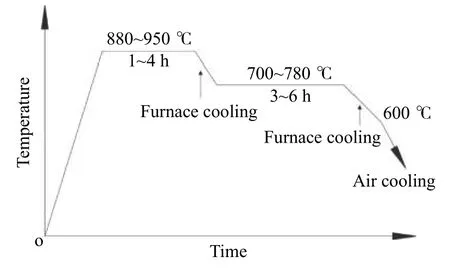

利用箱式电阻炉对存在碳化物的QT500-7零件进行高温石墨化退火,其热处理工艺如图3所示。

图3 高温石墨化退火热处理曲线Fig.3 Heat treatment curve of high temperature graphitization annealing

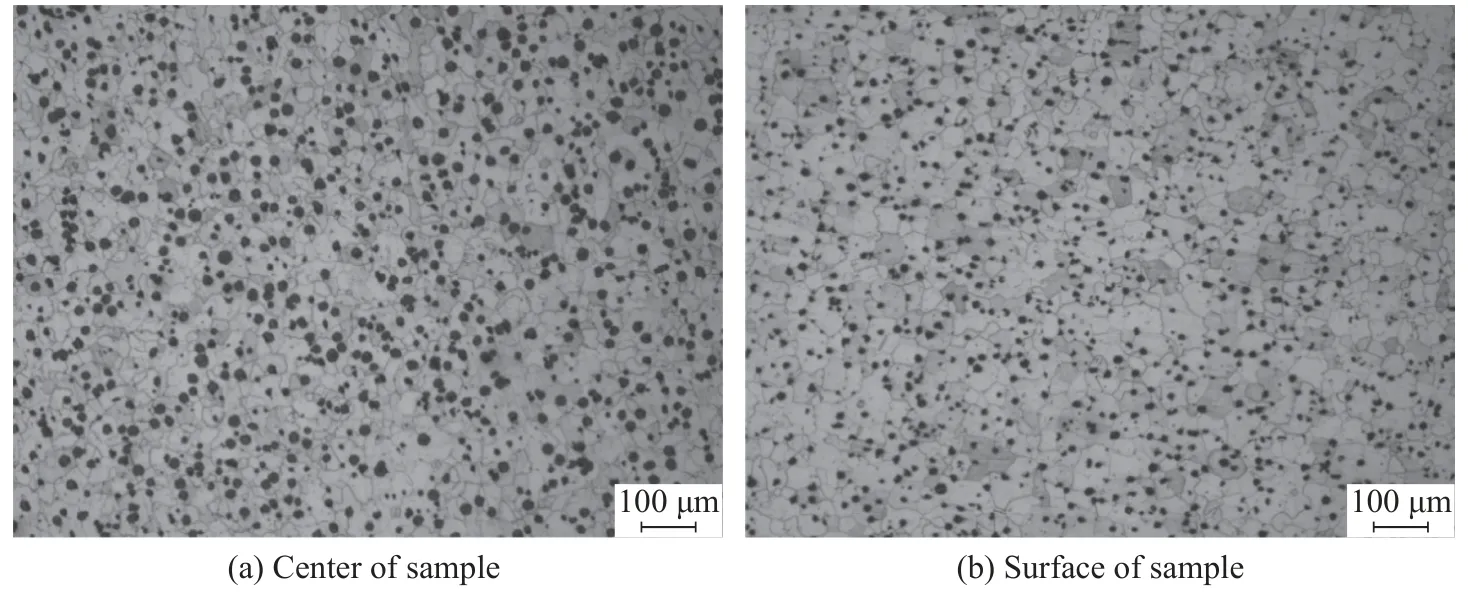

由于热处理过程中表面和芯部冷却速率可能存在差异,因此将热处理后的试样分别选取表面和芯部位置切割取样,磨抛之后利用光学显微镜对材料的腐蚀形貌进行观察。基体为全铁素体组织,如图4所示。

图4 石墨化退火后的金相组织Fig.4 Metallographic structure after graphitization degradation

金相组织结果表明,激冷层杆状碳化物并非是Cr、Mo、W等元素形成的强碳化物,而是易分解的Fe、Mn等元素形成的碳化物组织,一般在共析线Ac1以上温度便会分解。为了确认碳化物分解温度,设计碳化物分解温度试验,结果如表2所示。试验结果表明,激冷层中的碳化物组织是由易分解的Fe、Mn等元素形成的碳化物组成,退火温度至少要达到740 ℃以上才能完全分解。但使用石墨化退火处理后,其金相组织均为铁素体组织,无法达到GB/T 1348球墨铸铁件中规定的QT500-7的力学性能和金相组织要求。

表2 碳化物分解温度试验Table 2 Carbide decomposition temperature test

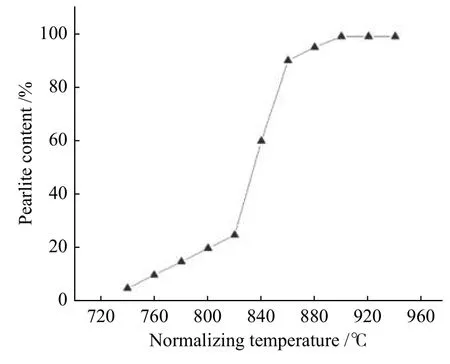

2.3 珠光体的定量控制

基于上述情况,既要消除铸件基体中的碳化物,提高韧性,同时又要保证基体中含有大于30%的珠光体来提高铸件的强度。其热处理工艺难点在于,通过热处理容易做到90%以上的珠光体组织或90%以上的铁素体组织,但无法精准控制基体组织中奥氏体析出的珠光体含量在一个中间范围。通过高温石墨化退火,使QT500-7中的碳化物和珠光体完全消除,然后炉冷至不同的温度出炉空冷正火,所获得的基体组织珠光体含量如图5所示。可以看到,出炉温度大于860 ℃时,珠光体含量稳定在90%以上;出炉温度低于820 ℃时,珠光体含量小于25%;而在820~860 ℃较窄的温度范围时,珠光体含量在25%~90%之间,难以稳定控制。因此,为了保证消除碳化物的同时,材料仍有大于500 MPa的抗拉强度,就需要通过试验严格控制热处理温度和冷却速度。

图5 正火温度与QT500-7珠光体含量的关系Fig.5 Relationship between normalizing temperature and pearlite content of QT500-7

根据QT 500-7要求,珠光体含量约为30%~50%,通过多组试验结果确定以下方案:加热温度达到860~900 ℃并保温一定时间,使组织中的碳化物完全分解并奥氏体化,随后控制冷却速度使奥氏体逐渐向铁素体转变,控制出炉温度为780~840 ℃,使还未发生相变的奥氏体组织析出珠光体,通过试验调整热处理中第二阶段的保温时间来控制珠光体含量。热处理工艺如图6所示。

图6 珠光体含量控制热处理工艺Fig.6 Pearlite content control heat treatment process

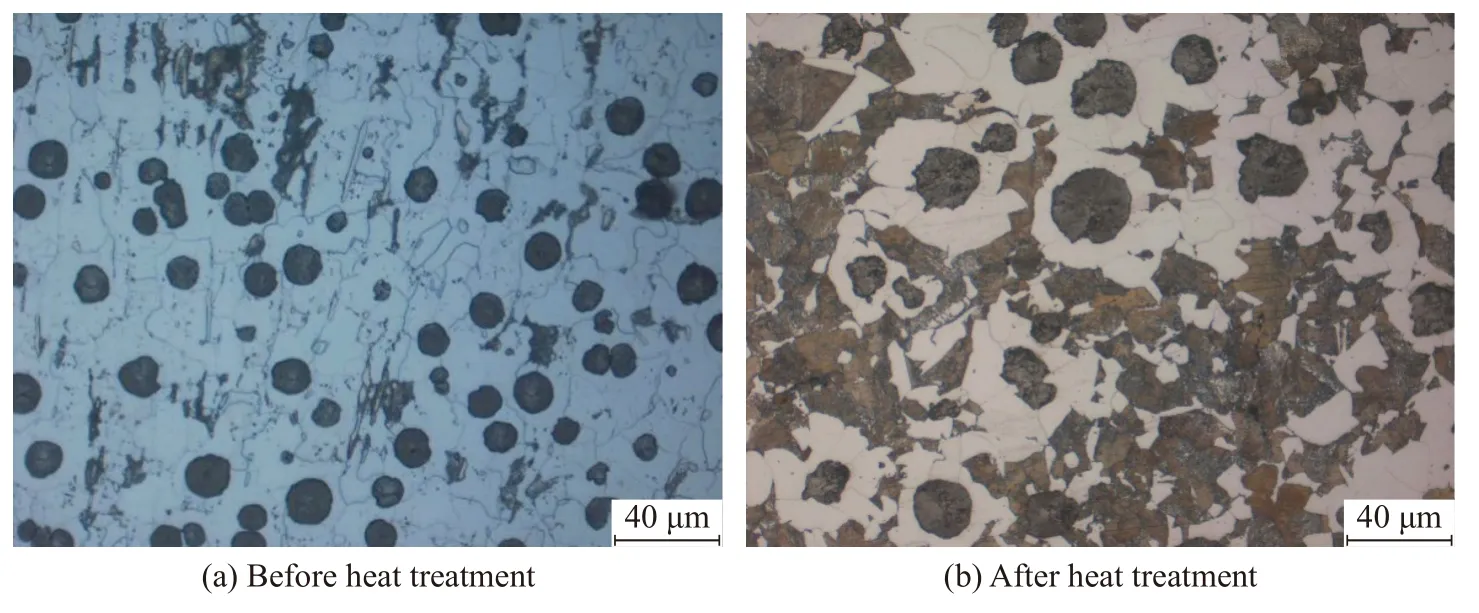

将完成该热处理的材料切割取样,磨抛之后利用光学显微镜对材料的腐蚀形貌进行观察,金相组织如图7所示。可见基体为铁素体+珠光体组织,珠光体含量约为40%。材料抗拉强度稳定在500 MPa,断后伸长率在10%以上。

图7 热处理前后的金相组织Fig.7 Metallographic structure before and after heat treatment

3 结论

1)球墨铸铁零件在一定的工艺条件下会形成定向分布的碳化物或莱氏体组织,该组织会使材料塑性大幅降低,在受力过程中易脆性开裂,且裂纹一般为贯穿型。

2)球墨铸铁基体组织中的激冷碳化物或莱氏体在740 ℃以上即可完全分解。

3)采用分段式热处理工艺可有效预防QT500-7等珠光体-铁素体型球墨铸铁激冷碳化物问题,并控制其珠光体含量,提高材料的综合性能。