煤层中瓦斯渗流规律的技术研究

郭 玥,郭 辉

(1.山西煤矿安全培训中心,太原 030000;2.山西能源学院 安全工程系,太原 030000)

近年来随着浅部煤炭资源的耗尽,煤炭开采深度不断增加,地质条件日趋复杂,瓦斯涌出量大幅度增加。我国的煤炭开采每年以10~25 m的速度向深部移动,深部煤炭开采面临更加严重的瓦斯问题[1-2]。因此,研究煤体在不同压力梯度下的应变及瓦斯渗流规律,对于矿井灾害的治理是非常重要的。

渗流规律有两种表现形式:一种是线性流动规律,即达西定律;一种是非线性流动规律,即Forchheimer方程。达西定律是达西在1856年发现的,该规律表明压力梯度与流速之间存在线性关系;20世纪60年代,周世宁[3]通过对渗流力学的研究提出了线性瓦斯流动理论,这为瓦斯开采和煤矿安全管理提供了理论基础;福希海默研究发现压力梯度-流速曲线呈非线性偏离达西定律,可以用Forchheimer方程来描述;Teng等[4]通过试验数据证实并严格验证了一个通用的Forchheimer方程来表征非达西渗流现象;刘建等[5]研究了达西渗流与非达西渗流转变的临界点及Forchheimer方程的参数量化问题;王艺霖[6]建立了一种基于非达西Izbash幂律方程的井流控制方程,用于描述裂隙中的非达西流动;张天军等[7]研究了不同产状对煤体渗流特性的影响,分析了流体在裂隙煤体中的非达西渗流机理;Luo等[8]通过在真三轴应力下进行煤体渗流试验,分析了不同主应力下煤体的非线性渗流特性;张天军等[9]研究了位移与渗透压改变时不同级配结构下破碎煤样的渗流参量及雷诺数变化规律,破碎煤样的流速与压力梯度均呈现非线性关系。

有关破碎煤体的压力梯度应变及瓦斯渗流规律已在理论和试验上得到了广泛研究,但在井下,煤体的裂隙面积多种多样,不同的裂隙面积所对应的应变和渗流规律没有得到明确的区分。本文在前人的研究基础上,以预制裂隙煤体为研究对象,研究不同裂隙面积的煤体在三轴加载压缩试验中的力学特性以及三轴渗流试验的渗流规律,这对煤炭深度开采中的瓦斯治理具有重要的意义。

1 瓦斯运移规律及特性

根据压力梯度与流速之间的关系可将渗流分为线性流动与非线性流动。如果压力梯度与流速呈线性关系,则称渗流为达西渗流,可以用达西定律来描述;如果压力梯度与流速呈非线性关系,则用Forchheimer方程来描述非达西渗流现象。

1.1 瓦斯线性流动理论

线性流动渗流理论认为,煤层中的瓦斯运移符合线性渗透定律,即达西定律[10-12]。

(1)

式中:v为流速,m/s;μ为瓦斯动力黏度系数,Pa·s;K为煤层渗透率,m2;dL为与流体流动方向一致的极小长度,m;dPr为在dL长度内的压差,Pa。

经验证明,当Re在1~10时,属低雷诺数区,流体的运动符合达西定律。20世纪60年代,周世宁通过对渗流力学的研究提出了线性瓦斯流动理论,这为瓦斯开采和煤矿安全管理提供了理论基础。

1.2 非线性瓦斯流动理论

在高渗流速度情况下,达西定律不再符合随着压力梯度增加,裂隙中的瓦斯流速增加,流体的惯性效应明显,导致压力梯度与流速之间不再为严格的线性关系。Forchheimer方程能够更好地描述瓦斯在孔隙中的非线性渗流[13-14]:

(2)

式中:∇p为压力梯度,MPa/m;ρ为流体密度,kg/m3;β为非达西渗流因子,m-1。

由上式可知,当裂隙中瓦斯流速足够小时,非线性项ρβv2远小于线性项μ2v/K,非线性项忽略不计,则可表示为∇p=μ2v/K,即此时的流体渗流符合达西定律。当裂隙中瓦斯流速足够大时,非线性项不可忽略,流体渗流不符合达西定律,需要用Forchheimer方程来描述流体流动。

2 试验设备及方案

2.1 试验设备

试验使用WYS-800微机控制电液伺服三轴瓦斯渗流试验装置进行测试。三轴渗流系统如图1所示。装置主要由计算机控制系统、气路控制系统、液压系统和主机等组成。其中,液压站提供系统动力,计算机测控系统通过控制电液伺服阀和电液伺服缸对试样加载,主机三轴室内放置试样进行测试。试验过程由计算机控制系统按规定的加载过程进行控制,可实时监测并记录试验数据。

2.2 预制裂隙试样

将事先加工好的Ф50 mm×100 mm的标准煤样采用SK5616金刚砂线切割机对试样进行进一步切割加工,如图2所示。其主要参数为:电源220 V,行程160 mm×200 mm×200 mm。其加工流程为:①安装0.25 mm的金刚砂线;②将标准试样安装固定到工作台上调整切割位置;③在计算机程序输入需要切割加工的尺寸、切割速度;④设定好程序后发出加工指令,开始切割标准试样。将制备的Ф50 mm×100 mm的标准煤样沿长轴线切割,按照预期方案切割成5种不同裂隙面积的试样,如表1所示。制得的煤样如图3所示。

(a) 三轴力学渗流仪结构图

(b) 三轴力学渗流仪

图2 SK5616金刚砂线切割机Fig.2 SK5616 diamond wire cutting machine

图3 切割完成煤样Fig.3 Cutting coal samples

表1 预制裂隙试样表Table 1 Prefabricated fracture samples

2.3 试验方案

本次试验是为了验证预制裂隙试样载流体通过时其压力梯度与流速的关系。通过调节减压阀来控制压力梯度,通过排水集气法测试流量,得到不同裂隙面积试样、不同围压下的压力梯度-流速曲线。具体试验方案如表2所示。

表2 试验方案Table 2 Test plans

在三轴加载力学渗流过程中控制轴压为12 kN,设置4级不同有效围压条件,在每级围压下设置5级注气压力。所有测点测试完毕后,以0.02 kN/s的速率施加轴向应力,直至试样失稳破碎。本次试验所用渗流气体为氮气。氮气的密度在标准状态下(1大气压,0℃)为1.250 6 g/L,在室温下(20℃)的动力黏度为17.8×10-6Pa·s。气体的密度和动力黏度都会受到温度和压力等条件的影响,在不同的条件下数值可能会有所变化。为了调节不同的压力梯度,需要不断调整注气压力。有效应力公式为[15-16]:

(3)

式中:σ0为有效应力,MPa;σ1为轴压,MPa;σ2为围压,MPa;p1为进口压力,MPa;p2为出口压力,MPa。

当调节进口压力时,有效应力会发生改变,影响裂隙通道,从而影响试件的渗流特性,此时无法控制裂隙面积为单一变量,所以需要设定围压跟踪模式来保证有效应力不变,使得裂隙面积为单一变量。

围压跟踪模式:即控制有效围压不变。有效围压是基于有效应力的原理计算而得,其计算公式如下:

σ′=σ-αp.

(4)

(5)

式中:σ′为有效围压,MPa;σ为围压,MPa;α为奥比系数,取1;p为平均压力,MPa。

试验步骤如下:

1)安装试样。在试件侧面均匀涂抹一层704有机硅密封胶,放入热缩管中安装在三轴室底座上,用热烘枪烘烤热缩管表面,使热缩管与试件充分贴合,防止气体从试样与热缩管之间流出。在试样上下两端拧紧喉箍,与围压加载油路隔绝,避免液压油浸入试样,堵塞气路。

2)安装环向引伸计。将环向引伸计固定在试件中部,然后调节环向引伸计的精度,使其可以精确测得加载过程中试样的径向变形。

3)安装好三轴室,向三轴室注入液压油后,排出三轴室内的空气,防止加载围压时因空气挤压造成围压值波动。之后将围压加至1 MPa,将围压和轴压交替加载,直到围压与轴压值满足试验需要。通入渗流气体,等待气体吸附解吸平衡后通过集水排气法测试单位时间内气体通过试件的体积,即流量。

4)调节减压阀至设定的压力值,待流量稳定后,测试流量值。之后继续调节减压阀以调节压力梯度,直到此围压下的全部压力梯度的流量测试完成后,将减压阀关闭。

5)重复上述操作,按照试验方案加载不同有效围压,测试试件流量。

6)以0.02 kN/s的速率继续对试样加载轴压,直至试样失稳破坏,监测加载过程中的轴向变形和径向变形。

7)试样破坏后,卸载围压和轴压,保存数据。整理试验设备准备进行下一次试验。

3 试验结果及分析

3.1 三轴力学试验结果及分析

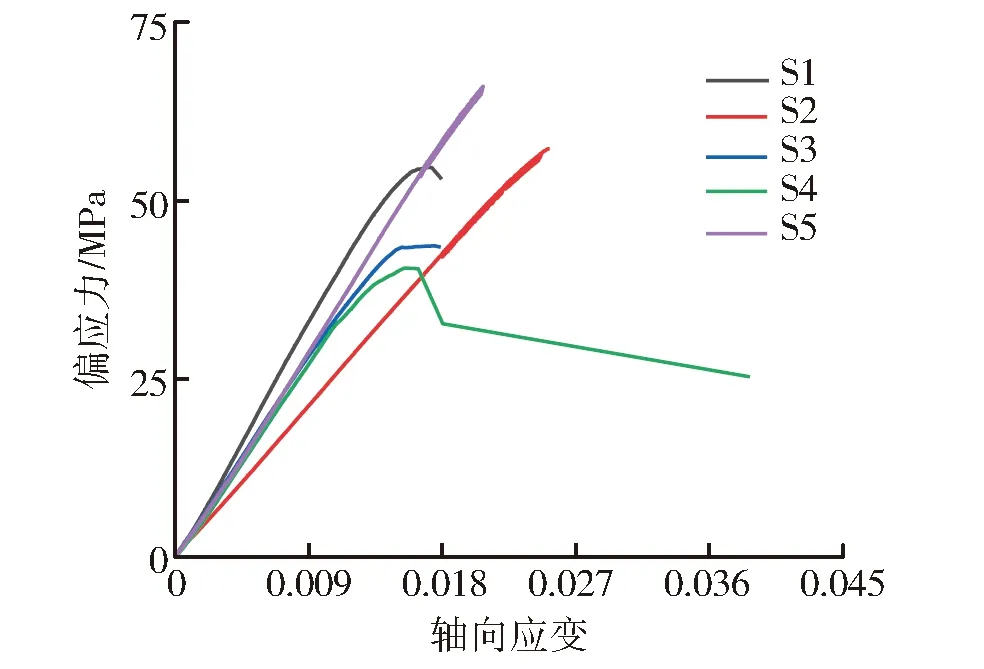

不同裂隙面积试样在三轴加载过程中的偏应力-轴向应变曲线与偏应力-径向应变曲线,如图4所示。不同裂隙面积的试样在三轴加载过程中,偏应力与轴向应变曲线的变化趋势相似[17-20]。试件在进行三轴加载过程中,其变形经历了4个阶段,分别是压缩密实阶段、弹性阶段、屈服阶段和破坏阶段。试样在三轴压缩过程中的压密阶段表现并不明显,几乎与弹性阶段相同,在围压加载阶段已经完成试样的压密。

(a) 偏应力-轴向应变

(b) 偏应力-径向应变

图4(b)为试样偏应力-径向应变曲线。随着轴向应力的不断增加,煤样中的孔隙逐渐减小,试样中的颗粒开始发生位移,最终会出现破坏。偏应力-径向应变曲线通常呈现先线性增长后逐渐趋于平缓的趋势。当轴向应力增加到一定程度时,曲线的斜率开始下降,直至试样完全破坏。

弹性模量可用于反映试件抵抗弹性变形的能力。完整试样的弹性模量值最高,可达到3 706.19 MPa,其次是裂隙面积为50 cm2的试样较完整试样的弹性模量降低了9.73%,并且该试样的三轴抗压强度最大。当试件裂隙面积为12.5 cm2时,试件的弹性模量较完整试样降低了35.81%,随后裂隙面积逐渐增加,试件的弹性模量也随之增大,但始终小于完整试样的弹性模量。

试件垂直方向上的应变与载荷方向上的应变之比的负值,称为试件的泊松比[21]。试件的泊松比可以作为材料刚性特性的一个重要参考指标。三轴压缩试样力学参数如表3所示。裂隙面积为25 cm2的试样泊松比最大值为0.44,与完整试样相比,裂隙面积为25 cm2的试样泊松比增加了37.5%,完整试样的泊松比最小值为0.32,表明完整试样在三轴压缩过程中,纵向的应变变化相对较大,而横向的应变变化相对较小,该试样的刚度较大,具有更好的抗压性和稳定性。

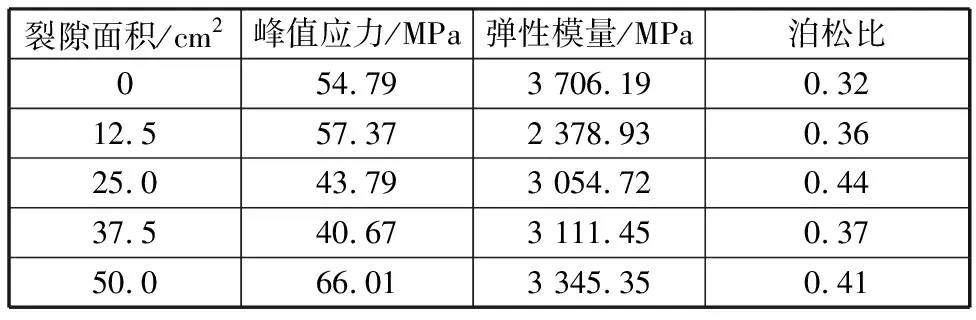

表3 三轴压缩试样力学参数Table 3 Mechanical parameters of triaxial compression specimens

3.2 三轴渗流试验结果及分析

3.2.1压力梯度-流速分析

图5为完整试样在不同有效围压下的压力梯度与流速的拟合曲线。通常认为,煤体中瓦斯的渗流遵循达西定律,即呈线性流动状态,所以对完整试样的压力梯度与流速进行了线性拟合。由图5可知,随着压力梯度的增大,流体的流速逐渐增加。试样在三轴压缩加载的过程中,有效围压逐渐加载,试样受到的有效应力逐渐增大,试样内部的孔-裂隙逐渐闭合,流体通过的难度增大,试样渗透率减小,使得拟合曲线的斜率逐渐增大。

由图6可知,裂隙面积为12.5 cm2、25.0 cm2、37.5 cm2和50.0 cm2的试样在不同有效围压下的压力梯度拟合曲线变化趋势不再为严格的线性关系,而是出现了不符合达西定律的明显现象,这是因为贯穿裂隙试样发生了渗透失稳[22]。随着有效围压的增大,试样的裂隙逐渐闭合,流体在裂隙中的流动难度增大,渗透率K逐渐减小,非达西渗流因子β增大,则在相同速度下,非线性项的值越大,造成的压力梯度损失越大,由非线性项造成的非达西效应越显著。

图5 S1试样在不同有效围压下的压力梯度-流速拟合曲线Fig.5 S1 sample fitting curves of pressure gradient and flow rate under different effective confining pressures

(a) S2

(b) S3

(c) S4

(d) S5

Forchheimer方程有明确的物理意义,其中的线性项表示由黏滞力造成的压力梯度损失,非线性项表示由惯性力造成的压力梯度损失。通过试验数据拟合得出线性项系数和非线性项系数,从而得出试样的渗透率K及非达西渗流因子β。由压力梯度与流速拟合出的Forchheimer方程的线性项系数,及非线性项系数如表4所示。

表4 渗透率与非达西渗流因子拟合参数表Table 4 Fitting parameters of permeability and non-Darcy seepage factors

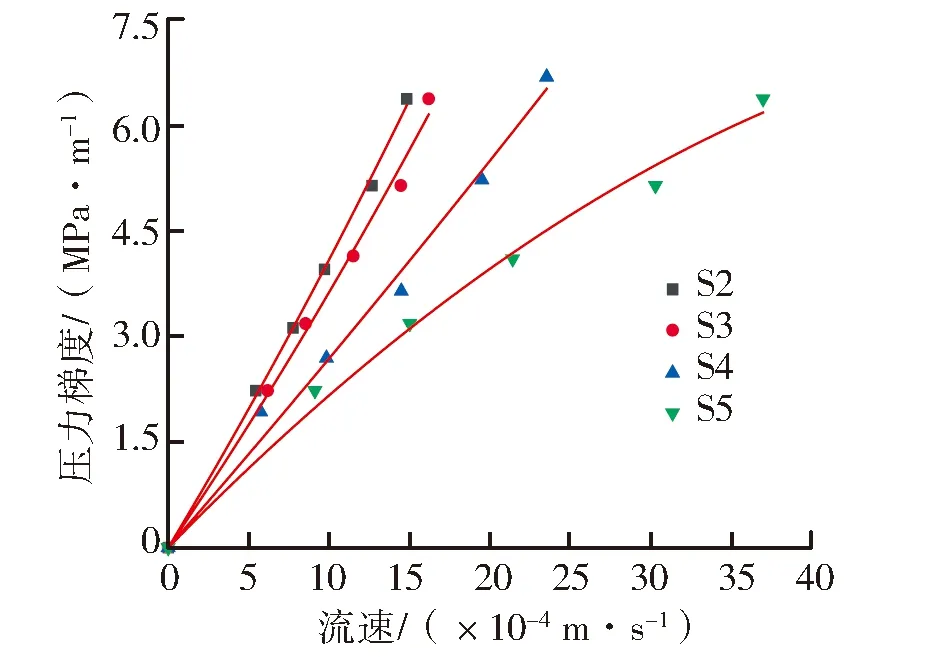

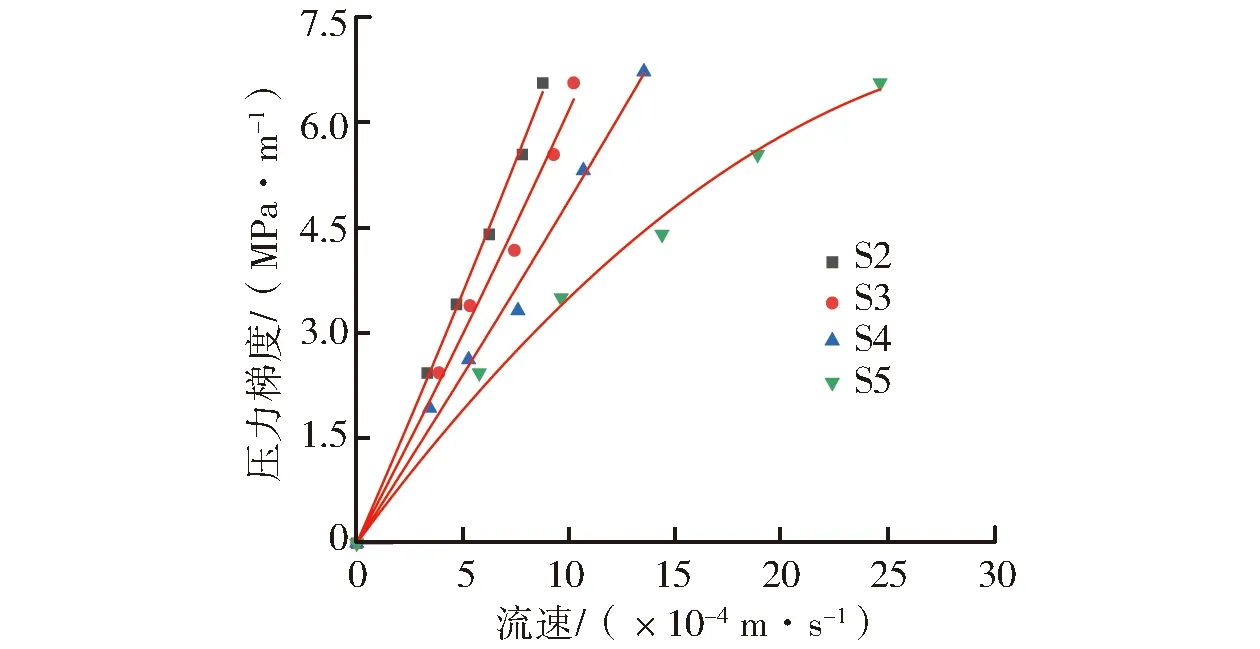

图7为在相同有效围压下,不同裂隙面积试样的压力梯度与流速的拟合曲线。由图可知,在有效围压一定时,随着裂隙面积的增加,裂隙的过流能力越大,渗流速度逐渐增加。而裂隙面积较小的试样过流能力较小,其非达西渗流因子β较大,导致在相同流速下,其非线性项较大,则由惯性力造成的压力损失较大。所以裂隙面积越小的试样其压力-梯度流速曲线越向纵轴(压力梯度轴)凹。

当试样所受到的有效围压一定时,裂隙面积为12.5 cm2的试样在同等压力梯度下流速最小。在同一围压下,裂隙面积较小的试样与裂隙面积较大的试样相比,裂隙面积较小试样达到相同的渗流流速需要更大的压力梯度。裂隙面积为25 cm2的试样压力梯度-流速曲线与裂隙面积为12.5 cm2的试样曲线较为接近。当裂隙面积增加到37.5 cm2时,其压力梯度-流速曲线与25 cm2试样的曲线相距较远。当试样裂隙面积为50 cm2时,其压力梯度-流速曲线与前3个试样的压力梯度-流速曲线相比出现偏离,压力梯度-流速曲线凹向横轴(流速轴)。有效围压为7 MPa、8 MPa、9 MPa、10 MPa的不同裂隙面积压力梯度与流速曲线的变化趋势大致相同。

(a) 7 MPa

(c) 9 MPa

(d) 10 MPa

3.2.2Forchheimer方程线性项与非线性项系数分析

图8为拟合得出的渗透率随有效围压的变化关系。在不同裂隙面积试样的渗流过程中,随着有效围压的增大,煤体渗透率依次降低。当有效围压为10 MPa时,不同裂隙面积试样的渗透率都为最小值。在相同有效围压下,裂隙面积越大的试样,其渗透率越高。

图8 渗透率随有效围压的变化趋势Fig.8 Variation of permeability with effective confining pressure

如图9所示,非达西渗流因子受有效围压的影响,试样受到的有效围压越大,裂隙面积为12.5 cm2、25.0 cm2、37.5 cm2的非达西渗流因子β依次上升。裂隙面积为50 cm2的试样随着有效围压的增大,非达西渗流因子的绝对值逐渐增大,有效围压与非达西渗流因子呈正相关。

图9 有效围压-非达西渗流因子β随有效围压的变化关系Fig.9 Relationship curves of effective confining pressure and non-Darcy seepage factor β

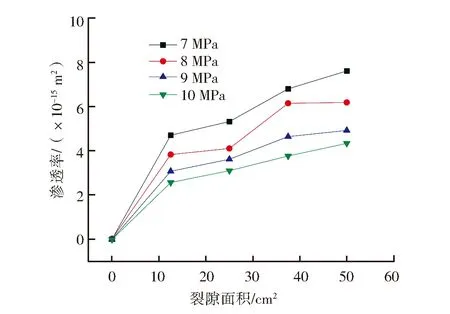

图10为不同围压下裂隙面积与渗透率关系变化曲线。在有效围压一定时,随着试样裂隙面积的增加,试样的渗透率逐渐增加。当有效围压为8 MPa时,随着试样裂隙面积的增加,试样渗透率增加的趋势不明显。裂隙面积由12.5 cm2增加到25.0 cm2时,试样的渗透率增加了7.3%,增加幅度较小。不同有效围压的裂隙面积与渗透率曲线变化趋势大致相同。在相同有效围压下,裂隙面积越大的试样,其渗透率越大。

图10 裂隙面积-渗透率关系曲线Fig.10 Relationship curves of fracture area and permeability

图11为不同围压下裂隙面积与非达西渗流因子β的关系变化曲线。随着裂隙面积的增加,非达西渗流因子β逐渐减小。裂隙面积为50 cm2时,非达西渗流因子出现负值。在有效围压为7 MPa时,其非达西渗流因子β的绝对值大于裂隙面积为12.5 cm2的β值。随着有效围压的增加,非达西渗流因子β的绝对值逐渐增大。

图11 裂隙面积-非达西渗流因子β关系曲线Fig.11 Relationship curves of fracture area and non-Darcy seepage factor β

3.2.3非线性程度影响系数分析

福希海默数F0表示Forchheimer方程中非线性项与线性项的比值,即流体克服惯性力压力损失与克服惯性力压力损失之比。引入Forchheimer数作为判断流体状态从达西渗流转换为非达西渗流的标准。

(6)

式中:F0为福希海默数。

将式(6)代入非线性程度影响系数求解式中,得出非线性影响程度系数α与福希海默数F0存在如下关系:

(7)

当非线性程度α大于0.1时,福希海默数F0大于0.11,因此当F0>0.11时,由流体克服惯性力引起的压力梯度损失不可忽略。F0=0.11为划分线性渗流与非线性渗流的临界值。

图12为不同有效围压下福希海默数F0与压力梯度的关系曲线。随着压力梯度的增加,裂隙试样的福希海默数F0逐渐增大。在压力梯度较高时,福希海默数F0大于0.11,流体在裂隙中的渗流状态发生转换,由符合达西定律的线性渗流变为Forchheimer型非线性渗流。

图12 福希海默数F0-压力梯度关系曲线Fig.12 Relationship curves of Forchheimer numberF0 and pressure gradient

4 结论

本文采用三轴力学渗流仪对不同裂隙面的试样进行了三轴力学及渗流试验。得出如下结果。

1)不同裂隙面积的试样在三轴加载过程中的偏应力-轴向应变曲线的变化趋势基本一致。在三轴压缩加载过程中,试样在三轴压缩过程中的压密阶段表现并不明显,几乎与弹性阶段不可区分,在围压加载阶段已经完成试样的压密。

2)开展不同围压下的渗流试验,研究不同压力梯度下预制裂隙试样的非线性渗流特性。用Forchheimer方程拟合试验测得压力梯度与流速,裂隙试样渗流流态呈现出显著的非线性流动特征,在相同的压力梯度增量下,流体流速的增加低于线性递增的值。

3)随着有效围压的增大,试样的裂隙逐渐闭合,流体在裂隙中的流动难度增大,渗透率K逐渐减小,非达西渗流因子β增大;随着裂隙面积的增加,渗透率K逐渐减小,非达西渗流因子β逐渐减小。