轨道车辆橡胶弹性元件研发中的仿真技术应用进展

卜继玲,刘柏兵,葛 琪

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

1 轨道车辆橡胶弹性元件的应用概况

橡胶弹性元件因其良好的减振和隔振特性,在轨道交通领域得到了广泛应用。尤其是轨道车辆的核心部件——转向架,更是通过橡胶弹性元件来实现其车辆运行安全性、稳定性和舒适性的功能。轨道车辆转向架用橡胶弹性元件如图1所示,橡胶弹性元件应用在轨道车辆转向架的一系和二系悬挂系统、电机吊挂系统、牵引装置等各个部位,起牵引、悬挂、隔振和缓冲作用。其中一系悬挂系统中的橡胶弹性元件主要包括拉杆式定位球铰、转臂式定位关节、V形定位橡胶弹簧和圆锥轴箱弹簧等,起到约束轮对与构架之间相对运动的作用;二系悬挂装置的橡胶弹性元件主要包括空气弹簧、牵引拉杆橡胶球铰和各种弹性限位止挡等,起到支撑车体、衰减转向架传递到车体上振动的作用,确保轨道车辆在运行过程中的平稳性、安全性和舒适度[1]。

图1 轨道车辆转向架用橡胶弹性元件Fig.1 Rubber elastic elements for railway vehicle bogie

2 轨道车辆橡胶弹性元件的数字化研发设计

随着中国轨道交通事业的蓬勃发展,人们对车辆舒适性和低噪声的要求日益提高,这对现代轨道交通橡胶弹性元件的性能提出了更高的要求[2]。在橡胶弹性元件研发过程中必须进行高标准的橡胶材料配方设计、精细化的产品结构及工艺设计、精准的加工制造过程控制才能满足现代轨道交通装备的发展需求。

随着计算机技术的发展,仿真分析已经成为现代工业设计必不可少的辅助手段。计算机辅助工程(CAE)技术经过多年发展,已经成为研发工程师们的必备技能。

随着信息技术的迅猛发展,以信息化、工业化深度融合为主要方向的科技革命席卷而来。智能制造正成为先进制造业的发展方向。全球多个国家发布的一系列的智能制造发展的政策,更是极大地促进了CAE技术在各个制造业领域中的快速发展。计算机性能的快速发展,又为仿真分析计算提供了越来越强大的算力,为“数字孪生”技术的发展提供了物理保障。计算数学、计算力学和工业软件的发展,使得大型非线性求解问题得以在企业级平台上解决。

轨道交通橡胶弹性元件通常由金属与橡胶材料硫化加工而成,橡胶材料是一种典型的粘弹性材料,承载过程中,其呈现出粘性和弹性双重特性。橡胶弹性元件制造需要经过一套复杂的加工流程,包括炼胶、铁件清洗和涂胶、装模、硫化、产品表面清理和喷涂等,不同的产品结构及工艺方式对产品的性能和生产成本有着较大的影响。同时,也因橡胶材料的加工可塑性良好,橡胶制品的结构类型复杂多样,橡胶弹性元件的研发设计和生产制造难度都较大。在质量强国建设和双碳目标牵引下,橡胶行业“十四五”发展规划中明确提出了深入实施绿色可持续发展和数字化智能化转型发展战略。因此,充分发挥仿真分析技术的作用,实现橡胶弹性元件的研发数字化成为行业发展的一种趋势。本文以轨道车辆橡胶弹性元件为例,介绍当前橡胶弹性元件在结构设计、硫化工艺设计和模具设计的数字化研发进展。

3 轨道车辆橡胶弹性元件的数字化结构设计

3.1 静刚度计算和静强度校核

橡胶弹性元件在轨道车辆转向架悬挂系统中承担了减振和隔振作用,其刚度特性是影响整个系统性能的核心因素,因此静刚度是橡胶弹性元件研发过程中的一项重要设计指标,表征其在特定静态激扰下抵抗变形的能力。轨道车辆橡胶弹性元件的静刚度包含垂向、纵向、横向、偏转、扭转等多个方向的静刚度,根据产品类型及应用场景不同,开发过程中需要对其中1—6个方向的刚度进行综合设计。通过经验公式求解静刚度因无法考虑形状系数等因素,误差较大,已无法满足当前市场环境下的产品研发需求。

可靠性是产品满足各种功能设计指标的前提条件,而静强度校核是研发过程中进行可靠性评估的一种重要方法,研究产品在静态载荷作用下的应力分布、变形形状及屈曲模态等特性。轨道车辆运行过程中系统封闭、人员流量大,安全是整车乃至每1个零部件设计的首要目标。因此,橡胶弹性元件在结构设计时,必须根据其服役条件进行充分的静强度校核,确保产品的强度满足设计要求。

无论是静刚度计算还是静强度校核,都是以弹性力学理论为基础的一种有限元分析,获得产品结构在给定载荷作用下变形和应力分布等信息。然而橡胶材料在承载过程中表现出明显的非线性力学的超弹和粘弹特性行为,且对温度、环境、应变里程、加载速率等都非常敏感,因此其结构不能用常规的线弹性力学模型进行分析,需要考虑采用超弹或者粘弹特性的力学本构模型进行分析。为确保仿真分析结果接近工程实际,首先必须对橡胶材料进行单轴拉伸、双轴拉伸、平面拉伸和体积压缩试验测试(如图2所示),获得超弹本构模型拟合的基础数据,并根据试验数据的特性选择最适合材料的本构模型进行数据拟合[1],图3为某种橡胶材料样条的拟合结果。

图2 橡胶材料有限元分析的典型基础试验Fig.2 Typical basic tests for finite element analysis of rubber materials

图3 橡胶材料样条的本构模型拟合结果Fig.3 Test results of fitting constitutive models ofrubber material samples

经过长期的理论发展,描述橡胶材料的超弹力学行为的模型有基于连续介质力学的多项式模型和Ogden模型以及基于热力学统计理论的模型。实际应用中典型的多项式模型是Mooney-Rivlin模型,其中表达式如下[3]:

式中:U为应变能;C10,C01和D1为与温度相关的材料参数,由材料试验确定;I1¯ 和I2¯ 为各向同性弹性体材料Green应变张量的第1和第2不变量;J为弹性体积比。

Mooney-Rivlin模型多应用于小应变的橡胶弹性元件的结构仿真分析,对于大变形情况下的非线性力学行为不适用。

Ogden形式的应变能以3个主伸长率λ1,λ2,λ3为变量,其应变能表达式为[3]:

式中:µi,αi和Di为与温度相关的材料参数,由材料试验确定;N为阶数。

Odgen模型多应用于变形量较大的拉、压载荷工况下橡胶弹性元件的性能分析。通常情况下多用3阶或者4阶模型进行有限元分析。

Abaqus软件因其强大的非线性分析求解能力在橡胶领域得到广泛应用,主要用于对橡胶弹性元件进行静刚度计算和强度校核等。某轨道车辆轴箱弹簧的结构如图4所示,要求在(26.2 ±2.5)kN之间的静态垂向刚度为1.05 kN·mm-1±10%;在垂向预载26.2 kN和横向加载±10 kN条件下,静态横向刚度要求为(8±1.2) kN·mm-1。垂向载荷作用下,橡胶材料受剪切和压缩作用为主;垂向预压载荷之后,加上横向载荷作用,橡胶弹性元件处于压缩、拉伸、剪切和弯曲等多种状态。

图4 轨道车辆轴箱弹簧的结构示意Fig.4 Structure diagram of axle box spring of railway vehicle

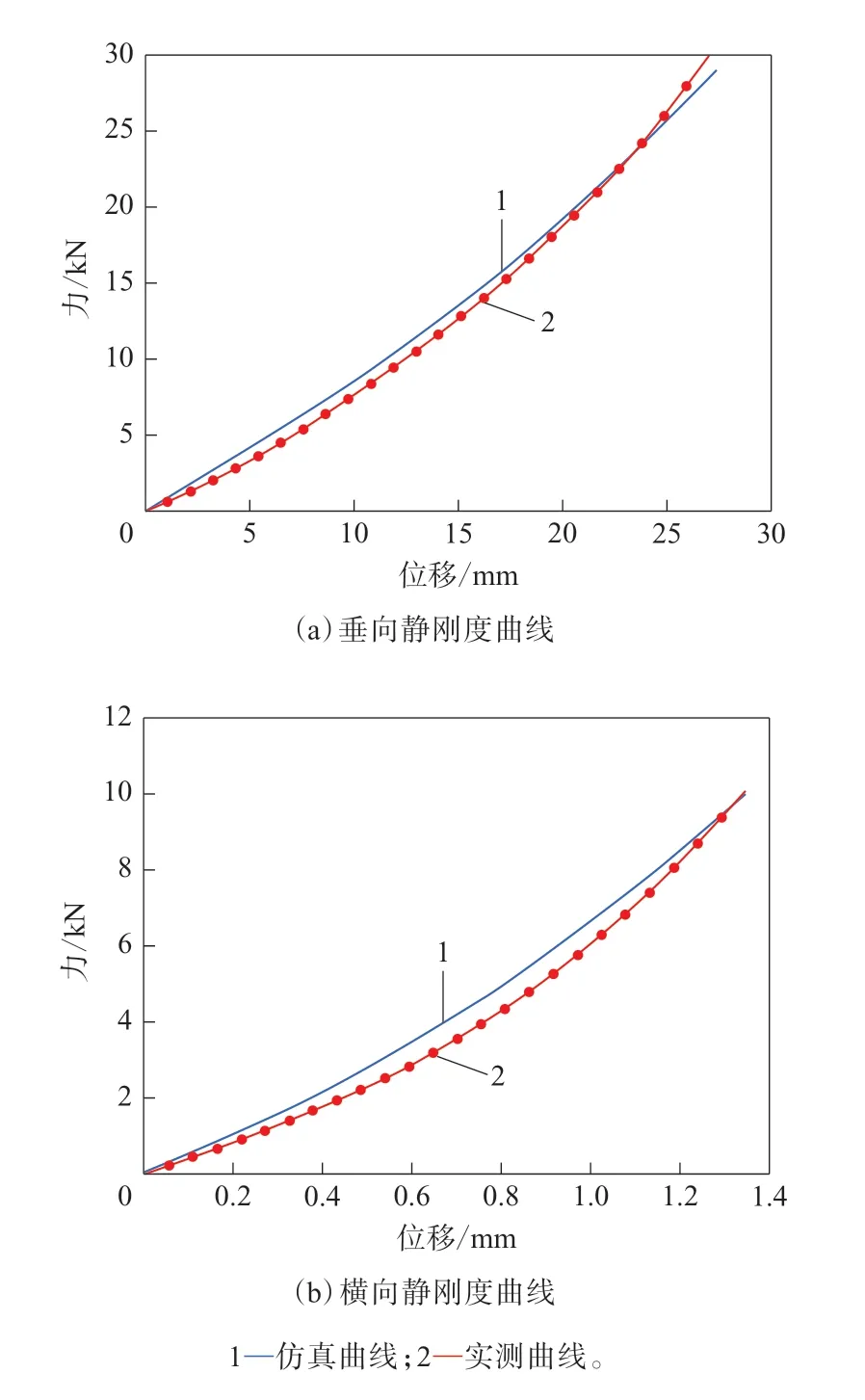

选用Abaqus软件的Mooney-Rivlin模型对轨道车辆轴箱弹簧进行静力学求解计算,根据输入的载荷工况可以得到其在相应条件下的变形和位移情况,图5为其垂向与横向静刚度曲线,其中垂向静刚度的仿真分析结果与实测结果基本一致,误差较小,而横向静刚度的仿真分析结果与实测结果在加载过程中还存在一定的偏差。究其原因就是在轴箱弹簧受到垂向预压的情况下,再受到横向载荷作用,橡胶体的受力状态存在拉、压、剪切等综合作用,因此利用基本样条测试获得的本构模型参数需要进一步调整。在垂向预载和横向载荷作用下,橡胶材料的主应变云图如图6所示,最大主应变值为0.841 4,满足强度设计要求,橡胶材料的最大主应变位于受压侧最内层的与金属粘接的表面。

图5 静刚度分析的仿真与实测曲线对比Fig.5 Comparison of simulation and measured curves for static stiffness analysis

图6 橡胶材料的主应变云图Fig.6 Principal strains nephogram of rubber material

3.2 疲劳寿命预测

橡胶弹性元件在服役过程中通常需要承受周期性载荷的作用,在实际使用过程中一旦发生疲劳失效,就可能造成重大安全事故和经济损失。疲劳寿命是衡量该类产品质量的综合评判指标。橡胶弹性元件研发过程中,在满足静刚度和强度设计要求的础上,还需要对使用寿命进行评估与预测。橡胶弹性元件的疲劳失效形式通常表现为橡胶与金属粘接面出现开胶、橡胶本体表面出现裂纹、受压型面不合理产生的褶皱以及龟裂等不正常破坏。这种破坏一般都是从局部应力或者应变较高的区域萌生裂纹,当裂纹扩展到一定尺寸时就会产生疲劳破坏[4]。

S-N曲线法、裂纹萌生法和裂纹扩展法是目前最常见的橡胶材料疲劳寿命预测方法。其中裂纹扩展法是基于断裂力学理论研究橡胶材料的疲劳裂纹扩展行为的寿命预测方法,以本身含有裂纹或内部有缺陷的橡胶材料为研究对象,研究裂纹尖端细观扩展情况与裂纹尖端能量之间的关系,橡胶材料的撕裂能(Ta)可表示为裂纹体扩展单位裂纹面积(A)所释放的应变能(U):

Ta是评价橡胶材料抵抗外界变形或疲劳载荷而产生开裂的重要指标,当Ta小于撕裂能门槛值T0时,橡胶材料不会产生裂纹;当Ta达到撕裂能临界值Tc时,裂纹开始失稳扩展。

橡胶材料的裂纹扩展寿命还与裂纹扩展速率、裂纹扩展驱动力以及裂纹尺寸相关,基于断裂力学理论的橡胶材料的疲劳寿命计算表达式如下[5-6]:

式中:ΔN为疲劳循环次数;lf,l0和l为初始本征裂纹长度、失效裂纹长度和裂纹长度;r和W(ε)分别为裂纹扩展速率和应变能密度;ε为应变。

采用Endurica软件对橡胶制品进行疲劳寿命仿真,需要测量橡胶材料相关的疲劳参数,比如撕裂能临界值以及裂纹扩展速率等。其中最关键的参数是裂纹扩展速率,因此裂纹扩展速率测试设备(如图7所示)也是最关键的疲劳参数测试设备。

图7 裂纹扩展速率测试设备Fig.7 Testing equipment of crack propagation rate

获取疲劳参数后,采用Endurica软件对轨道车辆轴箱弹簧进行疲劳寿命预测,得到疲劳寿命云图,如图8所示。从仿真结果看,在垂向预载26.2 kN、横向加载±10 kN、垂向动态加载±7.8 kN的综合载荷作用下,轴箱弹簧的疲劳寿命为314.7万次,满足技术要求。实际产品也在300万次疲劳试验之后完好。

图8 轨道车辆轴箱弹簧的疲劳寿命云图Fig.8 Fatigue life nephogram of axle box spring of railway vehicle

4 橡胶弹性元件的数字化硫化工艺设计

橡胶材料必须经过一定温度、时间的保压硫化后才能具备良好的物理性能。温度、时间、压力是橡胶制品硫化的三大要素。对于任何一个配方胶料,在一定的硫化温度和压力条件下,都存在一个最佳正硫化时间,若硫化时间过长则胶料过硫,时间过短则胶料欠硫,无论是过硫还是欠硫都会使橡胶制品性能下降[7-8]。

研究人员根据硫化温度与硫化时间的等效换算关系,推导出范特霍夫方程和阿累尼乌斯方程用以计算不同硫化温度下取得相同硫化效果的硫化时间,但由于两个方程都未考虑产品形状因数对硫化时间的影响,因此在橡胶制品实际生产中实用性不强。而基于实际工程应用总结出的经验计算公式虽然考虑到制品的橡胶厚度,但仍无法考虑硫化温度、骨架(如铁件)、形状因数、模具结构特性等因素对胶料加热升温速率的影响,从而无法确定产品是否达到最佳硫化程度,需要反复试错才能确定合适的硫化时间,局限性日趋明显[9]。

实际工程应用中,橡胶制品的结构形式复杂多变,且大部分是处在一个变温的环境中完成硫化的,借助有限元仿真技术可对橡胶制品的整个硫化升温历程进行模拟,并对每1个单元节点的温升历程进行积分,可准确求得橡胶制品每个部位的硫化程度,该方法不受橡胶制品几何形状限制。硫化成型工艺仿真专用软件Sigmasoft提供了两种典型的硫化动力学模型:Deng-Isayev模型和Kamal模型,可以根据温升结果求解出硫化程度。

Deng-Isayev模型的硫化动力学积分方程如下[10]:

式中:c为硫化程度;c˙为硫化程度的导数,s-1;Kc(T)为与反应速率相关联的阿累尼乌斯因数;T为硫化温度,K;n为反应阶数;lgk0为反应时间,s;EA为反应活化能,J·mol-1;RG为理想气体常数,8.314 J·(mol·K)-1。

Kamal模型的硫化动力学方程如下[10]:

式中,Ki(T)为与反应速率相关联的阿累尼乌斯因数,n和m为反应阶数,lgAi为阿累尼乌斯方程“松弛时间”因数,Ei为反应活化能。

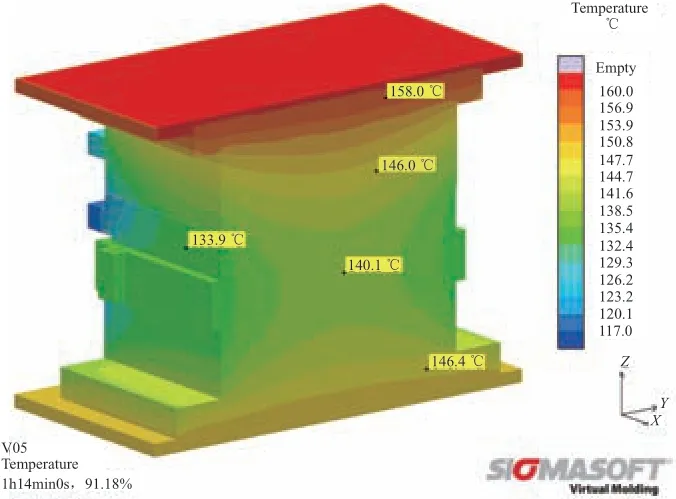

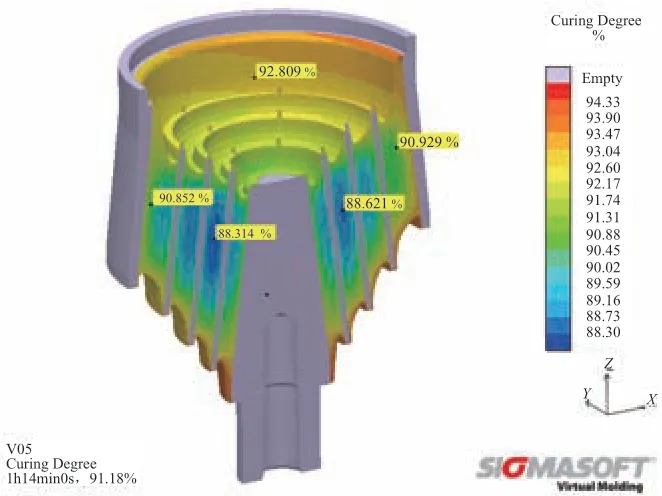

图4所示的轴箱弹簧的硫化模具剖面如图9所示。由于轴箱弹簧的尺寸不大,因此采用一模两腔的结构形式以提高设备利用率。采用Sigmasoft软件进行硫化工艺参数仿真分析,可以分析硫化温度、压力和时间对轴箱弹簧硫化程度的影响。根据硫化工艺计算得到模具和轴箱弹簧在硫化过程中的温度分布,分别如图10和11所示,并记录任意位置的温升曲线。图12为轴箱弹簧A,B,C三点的温升曲线,图13为硫化结束时的硫化程度云图,硫化程度最低为88.30%,最高为94.33%,硫化方案还有待进一步优化。

图9 轴箱弹簧模具的剖面示意Fig.9 Section diagram of axle box spring mold

图10 模具和产品的硫化温度场云图Fig.10 Curing temperature field nephogram of mold and product

图11 轴箱弹簧的硫化温度场云图Fig.11 Curing temperature field nephogram of axle box spring

图12 轴箱弹簧的硫化温升曲线Fig.12 Curing temperature rise curves of axle box spring

图13 轴箱弹簧的硫化程度云图Fig.13 Curing degree nephogram of axle box spring

5 橡胶弹性元件的数字化模具设计

未硫化胶料是一种高粘弹性的非牛顿流体材料,其制品的加工制造过程中需要模具来进行成型与固化。轨道车辆橡胶弹性元件常用的硫化成型技术有模压成型、注压成型和注射成型等。橡胶制品模具结构需要根据生产设备资源和制品结构形式、特性、使用要求等进行注胶系统、加热系统、分型面、定位与脱模机构、排气系统等设计,其中注胶系统和排气系统是模具结构设计过程中极为重要的两部分。

模具设计中,需要通过模流仿真来模拟橡胶材料在型腔内的流动行为,根据流动平衡性、橡胶材料汇合面、剪切速率等结果信息指导流道系统和排气系统的设计。橡胶材料在流道及型腔内流动,当剪切速率趋近于零时,剪切应力与剪切速率呈线性关系,流动性质与牛顿流体相仿,粘度趋于常数;当剪切速率超过某一临界值后,流动呈现非牛顿流体性质,剪切粘度随剪切速率增大而逐渐下降,表现出剪切变稀行为。必须通过状态方程对橡胶材料的非线性粘弹响应规律的流动行为进行准确描述,模流分析结果才具备工程应用指导价值,经典的流变状态方程包括Ostwald-de Waele,Carreau和Cross等方程[11]。

Cross-WLF模型适用于低剪切速率下满足第一牛顿平台以及大多数运动粘度存在剪切变稀现象的橡胶材料,能较为精确地表达依赖于运动粘度的表征温度,还考虑了与模具压力相关的充填及保压过程,橡胶材料的状态方程如下:

式中,η为剪切粘度,η0为零剪切粘度,为剪切速率,p为压力,α为指数,A1和A2为描述温度相关性的参数因子,D1为参考温度对应的粘度,D2为参考温度,D3为描述压力相关性的参数因子,D4为过渡剪应力。

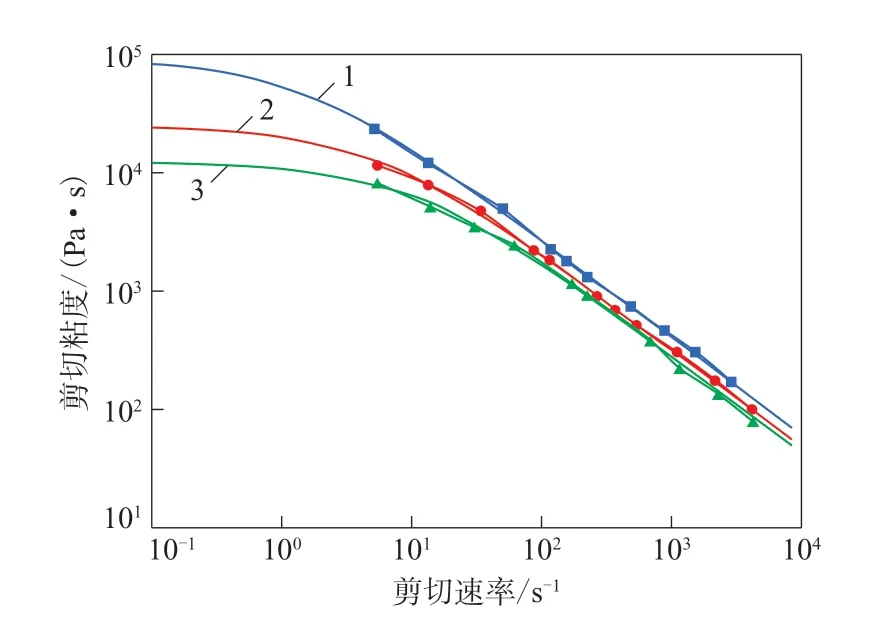

图14为橡胶材料的剪切粘度测试数据采用Cross-WLF模型拟合的结果,低剪切速率时,lg /ηlgγ˙趋近于零,当剪切速率大于20 s-1时,lg /ηlgγ˙接近于一个常数。

图14 橡胶材料的剪切粘度的Cross-WLF模型拟合结果与实测结果Fig.14 Cross-WLF mold fitting results and measured results of shear viscosities of rubber material

轴箱弹簧(如图4所示)模具的流道系统设计如图15所示,采用Sigmasoft软件对其进行模流仿真,预测橡胶材料在给定流道系统和工艺方案的基础上,在型腔内的流动行为和空气汇集区域。

图15 轴箱弹簧模具的流道系统设计方案Fig.15 Design scheme of flow channel system of axle box spring mold

图16(a),(b)和(c)分别为模具充填50%,70%和90%时橡胶材料在型腔内的分布形态。可以看出,型腔由里至外充填效率依次递减,这样能有效将里层型腔的气泡向外排除,避免造成困气现象,影响产品质量。图16(d)为最后2 s充填区域,也是型腔内空气最后汇集区域,需要在模具设计时考虑相应的排气措施。

图16 轴箱弹簧模具的充填分析Fig.16 Filling analysis of axle box spring mold

6 结语

橡胶弹性元件因其良好的承载特性,被广泛应用于解决实际工程中的减振和降噪问题。伴随着我国社会经济的深入发展,不仅轨道交通对减振降噪的要求越来越高,其他高端装备领域也要求越来越高,因此对橡胶弹性元件的要求逐步向精密化、长寿命方向发展。

在全球竞争加剧的国际环境下,增强创新能力和降低产品研发制造成本是企业突围的首要策略。经过多年的沉淀与积累,我公司实现了橡胶弹性元件从概念设计、结构设计、模具设计及工艺设计多个环节的数字化研发,可以快速响应市场与客户的需求,精准高效完成定制化产品的研发,降低了研发成本,提升了产品竞争力。

然而在橡胶材料的配方设计和混炼等重要工序环节,仿真技术仍较为薄弱,还无法实现橡胶制品的全生命周期仿真驱动设计。同时,仿真分析精度取决于材料的基础数据测试、本构模型选择及参数拟合等,在实际应用过程中,还需要结合产品的结构类型、试验测试数据及应用工况进行双向验证,不断积累经验,才能充分发挥仿真技术的工程实用价值。