混合型再生砂粉对水泥稳定碎石抗冻和干缩性能的影响

谢祥兵,司马笑情,张艺林,王凯威,蒋冰洋,刘晨晨,李广慧

(1.郑州航空工业管理学院土木建筑学院,郑州 450046;2.郑州航空工业管理学院材料学院,郑州 450046;3.河南水利与环境职业学院,郑州 450008)

0 引 言

我国目前建筑垃圾存量已超过200亿吨,每年产量超35亿吨,远超过生活垃圾,占城市固废总量的40%,亟须扎实推进建筑垃圾治理和资源化利用[1-2]。水泥稳定碎石基层以原材料来源广泛、低廉,承载力大等优点,在我国得到广泛应用,在水泥稳定碎石基层中用再生砂粉替代部分水泥,用再生骨料替代天然碎石,既可有效利用建筑废弃物,又符合国家绿色发展战略要求[3-4]。

建筑固废中的废弃混凝土粉、废弃砖粉属于火山灰质胶凝材料[5],可以替代水泥基材料应用于道路工程的路基路面中。周长顺等[6]、田青等[7]对混凝土和再生复合微粉的特性、激发方式、材料性能进行了系统研究;王程[8]、胡魁[9]分别探讨了建筑垃圾砖粉、再生混凝土粉在公路半刚性基层中的应用,建筑垃圾砖粉、再生混凝土粉均可有效提高水泥粉煤灰稳定碎石基层的抗弯拉性能。Wu等[10]研究了废弃回收粗骨料和天然骨料砂浆的微观和宏观性能,解释了砂浆的干缩性能和力学性能。Wang等[11]根据水泥砂浆的力学强度和干缩性能,对早强抗裂材料进行了优化。龚建清等[12]研究了再生复合微粉对混凝土力学性能和微观结构的影响,结果表明再生复合微粉取代水泥剂量在20%(质量分数)以下时,混凝土的早期强度下降不显著,且水化初期再生复合微粉仅起到填充作用,而到后期再生复合微粉由于火山灰效应,对道面影响显著。Wang等[13]将拆除的废弃混凝土粉碎成适当尺寸的颗粒,以用作新混凝土中的粗骨料或细骨料。再生混凝土(recycled aggregate concrete, RAC)具有低火山灰活性和高孔隙率,可以显著降低新混凝土的强度和耐久性能。Ye等[14]系统探讨了以再生砖粉和再生混凝土粉为原料制备的地聚合物活化过程以及基本性能(如流动性、抗压强度和耐久性能),特别强调了前驱体、Na2O/SiO2摩尔比、SiO2/Al2O3摩尔比、液固质量比的影响。Ma等[15]利用水化水泥粉(hydrated cement powder, HCP)作为新型胶凝材料中的替代粘结剂,为建筑废弃物的资源化利用提供了一条新途径,400~1 000 ℃活化后的含HCP砂浆性能明显优于未处理的HCP砂浆。基于微观特征、力学性能,建议采用600~800 ℃的活化温度改善掺入高体积HCP的胶凝材料的性能。Sun等[16]根据水泥稳定碎石材料是一种多相非均质材料,以水泥为结合料,通过加水与被稳定材料共同拌和而形成混合料,骨架密实型混合料由于压实后粗细骨料的嵌挤强度较高,抗裂性、抗冲刷性高,而被广泛应用到各等级道路工程中。目前,对于建筑固废的综合利用主要集中在单掺再生砖粉或混凝土粉,并对它们的性能进行单独研究,而现有文献对再生骨料、再生复合微粉在同一时期的性能研究较少[17-18]。

综上所述,用建筑固废部分替代水泥和骨料的方案是可行的,利用正交试验对混合型再生粗骨料、混合型再生砂粉(再生细骨料、再生复合微粉)进行试验设计,揭示不同再生砂粉替代率下,混合型再生复合微粉及骨料对室内水泥稳定碎石干缩和抗冻性能的影响,通过扫描电子显微镜(SEM)结合能谱分析仪(EDS)探究掺入再生砂粉前后水泥稳定碎石的抗冻、干缩性能以及微观机理。

1 实 验

1.1 原材料

以河南省S312省道郑州境改建工程(郑汴交界至G107东移段)为背景,其基层设计级配结构为骨架密实型,最大公称粒径为26.5 mm,石灰岩集料,其级配曲线如图1所示,各档集料质量比为m(20~25 mm)∶m(10~<20 mm)∶m(5~<10 mm)∶m(0~<5 mm)=18∶22∶26∶34。再生砂粉是指建筑固废经除杂、破碎和筛分等工艺处置获得的细骨料和微粉的混合料,粒径不大于4.75 mm。本文所述混合型再生砂粉包括混合型再生复合微粉和混合型再生细集料。水泥稳定碎石的强度和刚度与各组成材料的性能密切相关,在总结国内研究现状[18-19]的基础上,研究再生砂粉协同水泥稳定碎石材料技术性能演化规律。本试验采用洛阳黄河同力水泥有限公司生产的P·O 42.5R普通硅酸盐水泥,其基本物理性能见表1。

表1 水泥基本物理性能Table 1 Basic physical properties of cement

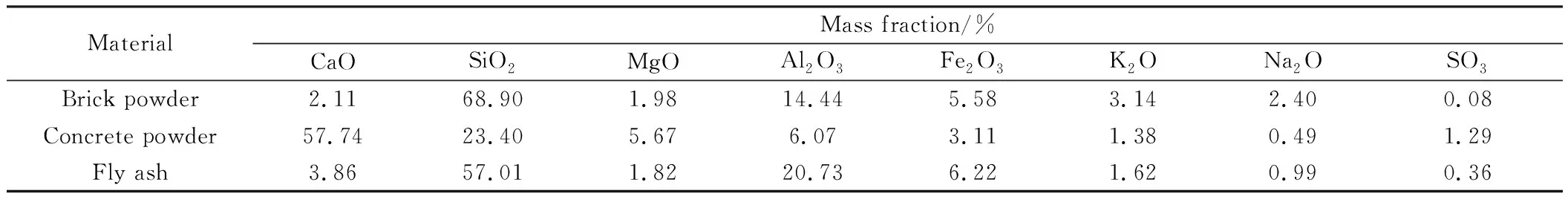

再生砖及混凝土均选自郑州航空工业管理学院20世纪50年代建造的实验工厂在拆除时产生的建筑垃圾,通过人工分拣废弃混凝土和砖块,并根据课题组前期研究成果,以建筑废砖粉和废混凝土粉、工业粉煤灰为原材料采用球磨法制成混合型再生复合微粉[20],该混合型再生复合微粉平均粒径为4.693 μm,比表面积为1 260 m2·kg-1。并用Na2SO4溶液作为碱激发剂以促进火山灰材料的硬化和固化过程。在加入碱激发剂后,其碱性成分能够与再生砂粉发生反应,形成水化产物。同时改善再生砂粉的抗渗透性和抗冻性能,提高其在不同环境条件下的稳定性。具体的制备过程如图2所示。废砖粉、废混凝土粉以及粉煤灰的主要化学成分如表2所示。混合型再生复合微粉微观形貌如图3所示,可以明显观察到该混合型再生复合微粉的内部孔径较多,故吸水性较强。

表2 原材料主要化学组成Table 2 Main chemical composition of raw materials

图2 混合型再生复合微粉制备过程Fig.2 Preparation process of mixed recycled composite micronized powder

图3 混合型再生复合微粉微观形貌Fig.3 Micromorphology of mixed recycled composite micronized powder

混合型再生骨料是通过人工分拣建筑垃圾中的废砖、废弃混凝土块,经破碎机破碎后组成的不同粒径的混合物:混合型再生粗骨料(recycled coarse aggregate, RCA)混合型再生细骨料(recycled fine aggregate, RFA),如图4所示。

为了研究混合型再生骨料密度和吸水率特性,按照《公路工程集料试验规程》(JTG E42—2005)中的网篮法测试粗、细骨料的表观密度、饱和面干密度、毛体积密度和吸水率,其中室内人工配制混合型再生粗集料、混合型再生细骨料的浸水试验,如图5所示,测得结果如表3所示。由测试结果可知,骨料的表观密度均在2.5 g·cm-3左右,说明再生粗、细骨料均有较好的紧密程度和孔隙度。再生细骨料的含水率与再生粗骨料相比较高,说明再生细骨料含有较多细小孔隙,具有较强的吸水能力。

1.2 配合比

选取混合型再生复合微粉、混合型再生细骨料、混合型再生粗骨料为研究的三个因素,按照再生砖块、再生混凝土块质量比3∶2配制成混合型再生粗骨料、混合型再生细骨料;按照砖粉、混凝土粉、粉煤灰质量比3∶2∶5且添加3%(质量分数)的激发剂Na2SO4组成混合型再生复合微粉。正交试验设计是研究多因素多水平的一种设计方法,是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点,正交试验设计是分式析因设计的主要方法。选择混合型再生复合微粉掺量(A)、混合型再生细骨料掺量(B)、混合型再生粗骨料掺量(C)三个有关因素进行正交试验,质量分数均为20%、40%、60%,由此设计三因素三水平正交试验。9组正交试验设计方案见表4。

表4 正交试验设计方案Table 4 Orthogonal experimental design scheme

1.3 试验方法

在上述正交试验方案的基础上,根据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中的试验方法,采用静压试验法成型中梁试件,试件尺寸为100 mm×100 mm×400 mm,采用重型击实试验法制作圆柱体试件,试件尺寸为φ100 mm×100 mm,对最大干密度及最佳吸水率等进行测试。本文选取标准水泥稳定碎石混合料作为基准试件,记作JZ。试验组均按照《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中冻融试验方法评价再生材料的抗冻性能,测试方法是将试件浸水完毕后取出,用湿布擦除表面的水分,将试件置入低温箱开始冻融试验。低温箱的温度为-18 ℃,冻结时间为16 h,保证试件周围至少留有20 mm的空隙,以利于冷空气流通。冻结试验结束后,取出试件,量高,称质量,然后立即放入20 ℃的水槽中进行融化,融化时间为8 h。槽中水面应至少高出试件表面20 mm,融化完毕,取出试件擦干后量高,称质量,该次冻融循环即结束。然后放入低温箱进行第二次冻融循环,共循环5次。采用《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中的方法评定上述试件的干缩应变。首先,将养护7 d的试件放置于干燥收缩箱中,试验条件设定为温度(20±1) ℃,相对湿度为(60±5)%,利用收缩膨胀仪测定试件在28 d时的收缩量。

将养护至规定龄期的再生复合微粉水泥净浆试件敲碎,从代表性试件中心取出约1 cm×1 cm×1 cm 小立方体放入无水乙醇中终止水化,经60 ℃干燥备用,测试之前须对试件表面进行喷金处理[21]。利用扫描电子显微镜(SEM)分析样品微观结构,利用能谱分析仪观察界面过渡区的变化[22]。

2 结果与讨论

2.1 击实特性分析

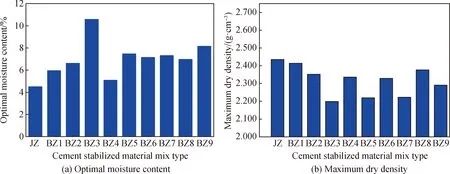

图6为不同组水泥稳定碎石试件的击实试验结果,室内确定出基准组的最佳含水量为4.50%,最大干密度为2.436 g·cm-3。由图6(a)可知,与基准试件相比,掺入混合型再生复合微粉和再生骨料后,水泥稳定碎石试件最佳含水量增大,这主要是因为再生砂粉具有一定吸水性,且砖块、废弃混凝土块的吸水率均大于天然集料,掺入再生砂粉后增大了水泥稳定碎石混合料的最佳含水率。与其他组试件相比,BZ3试件中混合型再生复合微粉替代水泥掺量为20%,BZ3试件最佳含水量为10.58%,为所有试件中的最大值,较基准组增长135.11%。BZ5试件中混合型再生复合微粉替代水泥掺量由20%增长到40%,细骨料替代量由100%降为40%时,其相对应的最佳含水量增加幅度为66%,两者共同说明骨料对水泥稳定碎石混合料含水量的影响比混合型再生复合微粉显著,且粗骨料对最佳含水量的影响大于细骨料[23-24]。

图6 混合料的最佳含水量和最大干密度Fig.6 Optimum moisture content and maximum dry density of mixture

由图6(b)可知,与基准试件相比,掺入再生砂粉后水泥稳定碎石混合料试件最大干密度减小,与最佳含水量相比,最大干密度变化幅度不太显著,最小降低幅度为9.69%。BZ3试件最大干密度为所有试件中最小值,为2.199 g·cm-3,BZ6试件中混合型再生复合微粉替代量由20%增长到40%,粗骨料替代量由100%降低为20%,其相对应的最大干密度增长8.78%,两者共同说明混合型再生复合微粉可以有效改善水泥稳定碎石混合料的密实度,进而可提高水泥稳定碎石混合料试件的最大干密度[25]。

2.2 抗冻性能评价

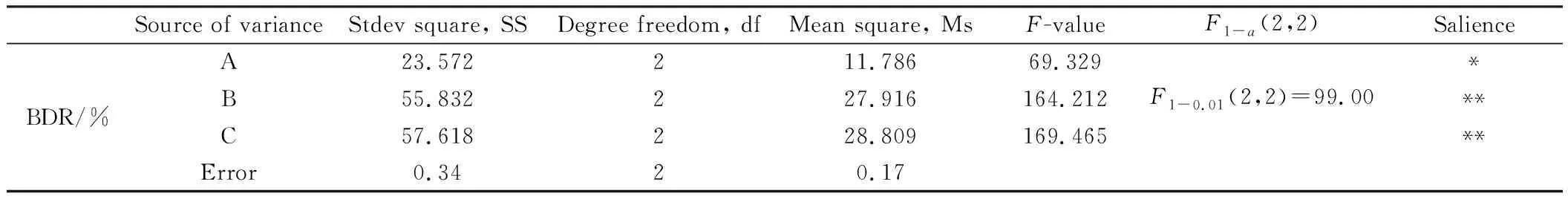

抗冻性能试验条件为标准养护28 d后,冻融循环5次,按照式(1)计算经过5次冻融循环后,再生砂粉协同水泥稳定碎石混合料抗压强度损失BDR值,正交试验试件抗冻性能极差、方差分析分别见表5、6,A为混合型再生复合微粉掺量,B为再生细骨料掺量、C为再生粗骨料掺量。查F分布表,可确定出F1-0.01(2,2)=99.0,F1-0.05(2,2)=19.0,F1-0.10(2,2)=9.0,另规定某因素F值大于99.0为高度显著,F值属于[19.0,99.0]为显著,F值小于9.0为非显著因素。

表5 正交试验试件养护28 d抗冻性能极差分析Table 5 Extreme analysis of frost resistance of orthogonal test specimens curing for 28 d

经测试基准试件的BDR值为97.18%。

(1)

式中:BDR为经n次冻融循环后试件的抗压强度损失,%;RDC为n次冻融循环后试件的抗压强度,MPa;RC为对比试件的抗压强度,MPa。

由表5可知,所有测试试件的BDR值均小于JZ(基准组)试件,最大降幅11.63%,这是由于混合型再生砂粉表面空隙多,吸水率大,试件内部存有大量的水分,在冻结过程中会产生较大的膨胀应力,进而造成混合料内部结构破坏,在融化过程中其内部水分对其结构强度有一定程度的降低[26-27]。根据极差越大,因素水平改变对试验结果的影响越大,因此各因素主次顺序为C→B→A,抗压强度损失BDR值越大,说明再生砂粉协同水泥稳定碎石混合料的抗冻性能越强,因此最优方案为C2B1A2。

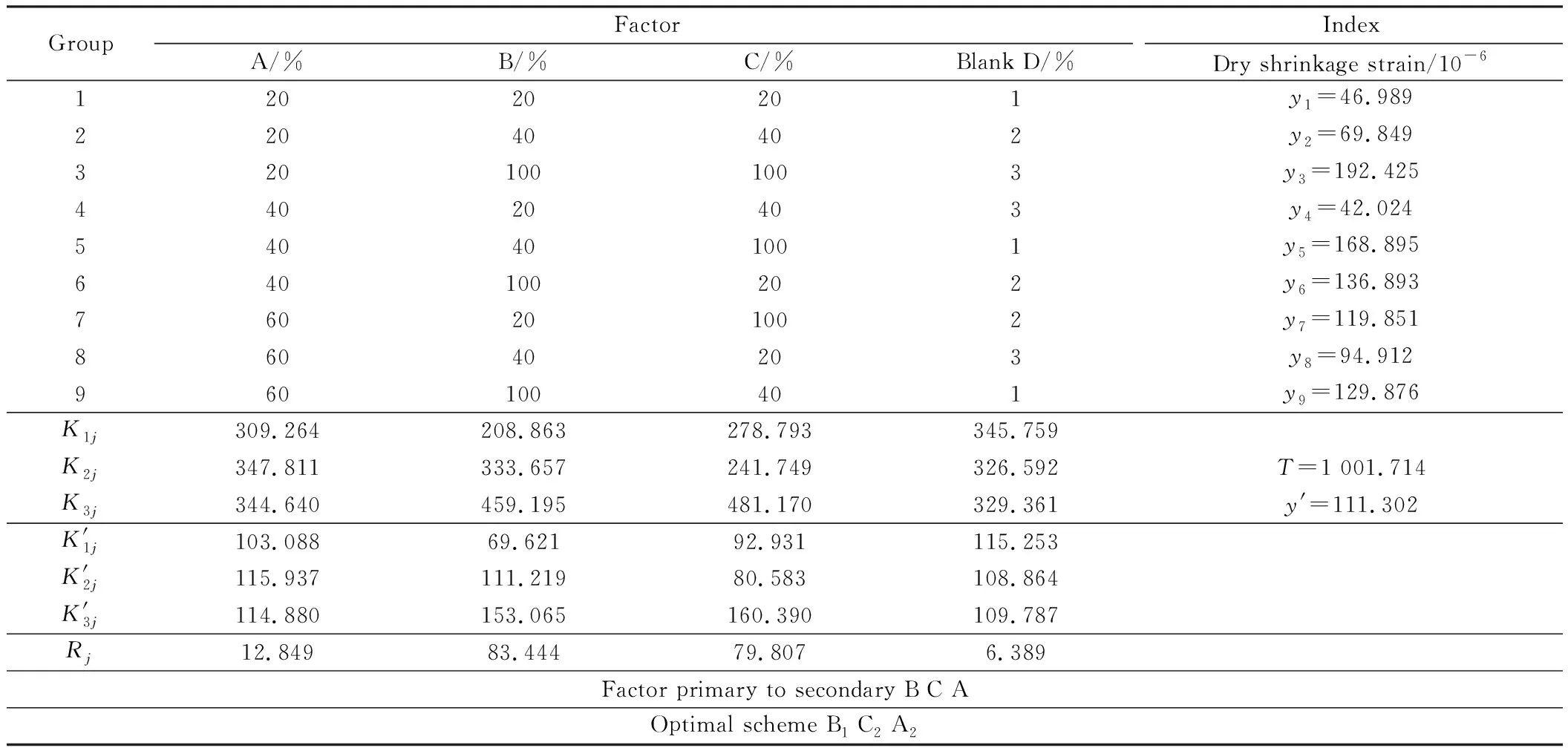

由表6可知,在影响5次冻融循环后的抗压强度损失BDR值中,FC=169.465>F1-0.01(2,2)=99.0,FB=164.212>F1-0.01(2,2)=99.0,且FB 表6 正交试验试件养护28 d抗冻性能方差分析Table 6 Variance analysis of frost resistance of orthogonal test specimens curing for 28 d 干缩性能试验中试件养护龄期为28 d。描述材料干缩性能的指标主要有失水率、干缩应变、干缩系数、干缩量等。随着养护龄期的逐渐延长,失水率、干缩应变、干缩系数逐渐趋于稳定,且失水率和干缩应变是计算其他指标的基础。因此,本文采用干缩应变指标评价干缩性能,计算公式见式(2)~(3)。将养护7 d的试件放置于水泥干燥收缩箱中,试验条件设定为温度(20±1) ℃,相对湿度为(60±5)%,利用收缩膨胀仪测定试件在28 d时的收缩量。干缩应变极差、方差分析见表7、8,基准组失水率和干缩应变值分别为1.65%和58.218×10-6。 表7 正交试验试件养护28 d干缩应变极差分析Table 7 Range analysis of dry shrinkage strain of orthogonal test specimens curing for 28 d 表8 正交试验试件养护28 d干缩应变方差分析Table 8 Variance analysis of dry shrinkage strain of orthogonal test specimens curing for 28 d (2) (3) 式中:l试件原长,mm;xi,j第i次测试时第j个千分表读数;δi第i次观测的干缩量;ξi干缩应变。 由表7可知,在9组试件的干缩应变中,编号1和编号4的干缩应变小于基准试件,最大降幅27.82%。其余试件干缩应变大于基准试件,最大增幅69.75%。编号4的干缩应变小于编号1,编号3试件最佳含水量最大。干缩应变的大小与结合料的类型、剂量、被稳定材料的类别、试件含水率等因素密切相关。混合型再生复合微粉可以发挥微集料和填充效应,可以有效提高试件密实度和强度,进而提高试件抵抗收缩变形的能力,而混合型再生细集料由于粒径较小,吸水率大,对试件抵抗收缩变形的能力不利。干缩应变主要发生在失水阶段,这一方面说明减少再生细骨料掺量和增加混合型复合微粉掺量可以改善水泥稳定碎石混合料的干缩性能,另一方面说明混合型再生粗骨料、混合型再生细集料在混合料试件收缩过程中具有明显耦合作用,适当添加混合型再生细骨料可有效改善水泥稳定类材料的干缩性能[28]。根据极差越大,因素水平改变对试验结果的影响越大,各因素主次顺序为B→C→A。再生砂粉协同水泥稳定碎石混合料的最优方案为B1C2A2。 由表8可知,在28 d干缩应变中,FB=159.947>FC=154.478>F1-0.01(2,2)=99.0,故混合型再生细骨料和混合型再生粗骨料对试验结果的影响高度显著,且混合型再生细骨料的影响程度大于混合型再生粗骨料。再生复合微粉FA的值为F1-0.05(2,2)=19.0 图7为通过SEM获得养护90 d的水泥稳定碎石和加入混合型再生复合微粉以后的混合料的微观形貌。 图7 混合料微观形貌Fig.7 Micromorphology of mixture 由图7(a)可以清晰地看到,界面处存在较多块状或者片状Ca(OH)2,水化产物分布不均匀且连接处存在缺陷,这将导致浆体与骨料之间的黏结力较差,影响水泥稳定碎石路用性能。图7(b)显示混合型再生复合微粉的加入使得混合料内部生成大量网状水化硅酸钙(C-S-H)凝胶层及针状钙矾石(AFt)晶体,且水化产物连成一片整体,在界面过渡区形成了大量网状C-S-H凝胶层,有效改善了界面区骨架结构。这主要是由于再生复合微粉中的砖粉、粉煤灰发挥了火山灰效应,而混合型再生粗骨料、细骨料中残余的CaO等成分与水泥水化产物发生了二次水化作用[29]。综上,混合型再生复合微粉协同水泥稳定碎石混合料的水化产物结构变得更加密实,使其混合料强度得到持续提高,并减少混合料试件的收缩。 界面过渡区的微观结构表征主要是微裂缝、孔隙的体积,对水泥稳定碎石材料的强度或者弹性模量有很大影响[30]。过渡区作为砂浆基体与粗骨料颗粒之间的纽带,其会对材料的耐久性能造成不良影响,其中在SEM照片中,光滑致密的部分为骨料,灰色部分为浆体部分水化产物。界面过渡区微观形貌如图8所示。图8(b)中的骨料周围的水化产物数量和类型多于图8(a),且图8(b)中的孔隙数量和孔径明显少或小于图8(a),上述界面过渡区微观结构说明混合型再生复合微粉与水泥水化产物发生了火山灰效应,提高了界面过渡区的密实度,改善了骨料-水泥浆体界面的微观结构[31]。 为了进一步探究界面过渡区的Ca/Si比,选取界面过渡区中点处进行EDS分析,如图9和表9所示,探究再生复合微粉-粉煤灰对界面过渡区元素含量的影响[32]。比较图9(a)和(b),结合表9可知,掺入混合型再生复合微粉后试件的Ca/Si比降低,降低幅度为52.83%,这是由于再生复合微粉中砖粉、混凝土粉的二次水化反应促进了水泥水化,消耗了部分Ca(OH)2晶体,生成更多的网状C-S-H凝胶。结合已有研究成果[30-32]可知,Ca/Si比越低,混合料试件抗冻性能等耐久性能越好,这与再生砂粉协同水泥粉煤灰稳定碎石路用性能一致。 表9 界面过渡区EDS测试元素含量分布Table 9 Content distribution of EDS test elements of interface transition zone 图9 界面过渡区EDS分析Fig.9 EDS analysis of interface transition zone 1)掺入再生砂粉后,改变细骨料的掺量,水泥稳定碎石混合料的最佳含水率明显增大,最大增幅为135.11%,而水泥稳定碎石的最大干密度整体呈减小趋势,最小降低幅度为9.69%,但当掺入混合型再生复合微粉时,可以有效改善混合料的密实度。 2)抗冻性能主要与试件内部的孔隙和吸水率有关,混合型再生粗、细骨料对试验结果的影响高度显著,再生复合微粉会发挥填充和吸水作用,降低混合料内部孔隙率。 3)混合型再生复合微粉发挥了微集料和填充效应,提高试件抵抗收缩变形的能力,而混合型再生细集料由于粒径较小,吸水率强,对试件抵抗收缩变形的能力不利。 4)微观分析表明加入再生砂粉,水化产物结构变得更加密实,掺入混合型再生复合微粉后试件的Ca/Si比降低,降低幅度为52.83%,并减少了试件的收缩,路用性能也得到提高。

2.3 干缩性能评价

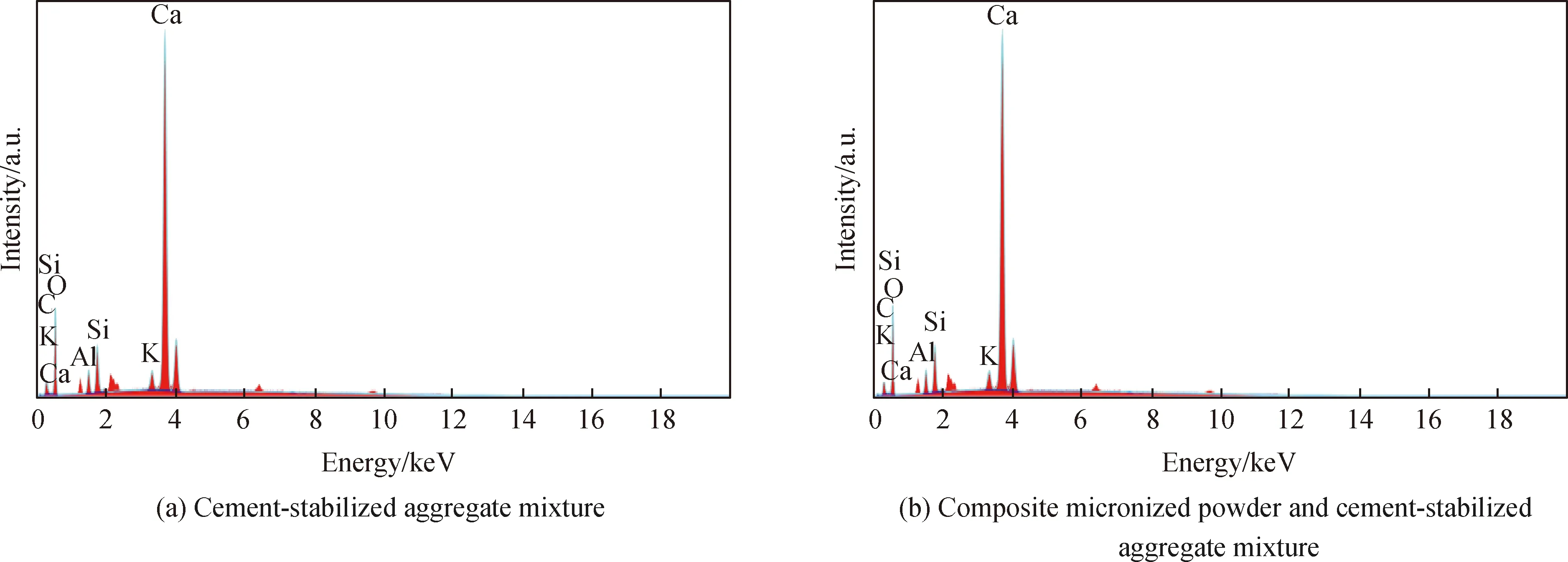

2.4 微观分析

3 结 论