铁路货车基础制动装置制动性能动态仿真方法研究

穆 鑫

(中国国家铁路集团有限公司 机辆部,北京 100844)

铁路货车基础制动装置(以下简称“制动装置”)主要作用是将制动缸产生的制动力传递至闸瓦,使闸瓦紧贴车轮踏面,通过轮瓦间的机械摩擦,将列车运行动能转变为热能消散于大气,使车辆减速或停车。制动装置一般由制动缸前、后制动杠杆,拉杆,闸调器,转向架固定杠杆,制动梁,闸瓦等零部件组成[1]。

铁路货车制动力通过制动缸、闸调器、杠杆、拉杆、制动梁等进行传递,参与制动力传递的零部件多,力的传递路径较长,因存在组装公差、运动间隙等,再加上各零部件之间连接销轴摩擦阻力、连接间隙等因素影响,一直以来难以对货车制动性能进行较准确预测。长传递路径、尺寸公差、零部件精度、弹性变形和摩擦阻力等诸多因素,使各车辆间制动力产生差异,与重载列车等对车辆制动精准性、一致性要求较高的运输需求不相适应[2]。

目前,针对制动装置制动效率的研究一般采用理论估算方法和现场试验两种方法。理论估算法主要是利用理论力学知识,对各个部件进行受力分析,研究基础制动装置结构参数与制动性能之间的关系;现场试验法主要采用单车试验来研究。这两种方法均存在不同程度的缺点,理论分析计算往往进行了简化处理,与实际情况相比存在较大偏差;现场试验法效率低、成本高、研究周期长。这些因素导致制动装置相关研究的理论深度、精确性等不足。

本文采用多体动力学仿真计算方法开展铁路货车制动装置的分析研究,可以比较准确预测铁路货车基础制动装置的制动性能,同时可以为提高铁路货车制动性能一致性和精准性快速找到优化方向。

1 制动装置性能仿真方法

1.1 多体动力学的发展

20世纪70年代,多体系统动力学主要研究多刚体系统自动建模和数值求解,多体系统动力学建模理论趋于成熟;20世纪80年代后,多体系统动力学的研究内容主要为多柔体系统动力学;随着计算机技术的不断发展形成了计算系统多体动力学,代表性软件有美国的ADAMS、德国的Simpack等[3]。

1.2 多体动力学理论

设刚体Bi质量为Mi,质心坐标系下的惯量矩阵为Ji,笛卡尔坐标系下质心坐标为x、y、z,欧拉转轴坐标系下表示刚体方位的欧拉角为ψ、φ、θ,刚体Bi的广义坐标矩阵qi为[4]

qi=[xyzψθφ]T

( 1 )

从欧拉坐标系到刚体质心坐标系的坐标变化矩阵B为

( 2 )

令R=[xyz]T,γ′=[ψφθ]T,则构件角速度ω可表示为

ω=Bγ′

( 3 )

式中:γ′为构件角速度在欧拉转轴的坐标系分量。

刚体Bi的动能Ti为

( 4 )

式中:Tt为刚体Bi的平动动能;Tr为刚体Bi的转动动能;Mi为刚体Bi的质量。

刚体Bi的平动动量为

[PxPyPz]T=MiR′

( 5 )

刚体Bi的转动动量为

( 6 )

对于多刚体系统,通过拉格朗日方法建立动力学方程,其动力学微分方程及约束方程可表示为

( 7 )

式中:M为多刚体系统的质量矩阵;Φ为多刚体系统的运动约束方程;Φq为运动约束方程对广义坐标的Jacobian矩阵;λ为拉格朗日乘子;F为多刚体系统所受惯性力和外力;H为外力投影到广义坐标下的矩阵。

令u=q′,可以降阶得到一阶微方程式为

( 8 )

刚体动力学微分方程可采用变系数的BDF刚性积分方法求解,I3、SI2、SI1三种积分格式均能够自动变阶、变步长。若存在摩擦力和接触力,由于I3和SI1两种积分格式可能使Jacobian矩阵存在异常,因此采用SI2积分格式。

1.3 制动装置采用多体动力学研究的关键点

1.3.1 系统自由度分析

就单个机械系统,其运动状态是由该系统的自由度DOF所决定的[5]。即:当DOF<0时,机械系统卡死,无法运动;当DOF=0时,机械系统有确定的运动,在原动力作用下可进行运动学分析;当DOF>0时,机械系统运动不唯一,可进行动力学分析。

对于纯刚体机械系统,自由度按式( 9 )计算;刚柔耦合机械系统中,柔性体节点自由度决定该部件的自由度,而柔性体的自由度等于参与计算的模态数,刚柔耦合系统的自由度按式(10)计算。

(9)

(10)

式中:DOF为系统自由度总数;n为多体系统中刚性杆件的个数;i为杆件在空间中自由度的个数;pi为具有i个自由度的杆件个数;j为多体动力学中motion驱动个数;∑m为所有柔性体自由度之和。

1.3.2 接触碰撞分析

根据制动装置的实际情况,其各部件间存在间隙,使各相关零部件在制动力传递过程中受力较为复杂[5]。针对间隙,数学模型上采用碰撞力函数来表达,如恢复函数法(Restitution)、冲击函数法(Impact)等[6-7]。大量实例表明,在进行多体动力学仿真时,冲击函数法收敛速度快,精度也可满足制动装置的研究要求,因此在后续仿真中采用冲击函数法,其碰撞模型如图1所示。

图1 Impact碰撞模型

考虑物体的实际弹性属性,两物体发生作用时即会产生弹性形变,并随着阻尼而吸收部分碰撞能,最终处于稳定状态[8]。因此采用弹簧-阻尼并联模型代替Impack碰撞物理模型,其法向接触力Fn表达式为

Fn=Kδe+Cδ′

(11)

Hertz接触刚度K[9-10]为

(12)

(13)

(14)

式中:C为阻尼因子;δ为接触点法向穿透距离;e为物体间碰撞系数,反映了材料的非线性程度,金属与金属之间可取1.2~1.5;R为等效接触半径;R1、R2为两物体在接触点处的接触半径;E为等效弹性模量;E1、E2为两物体材料的杨氏模量;v1、v2为两物体材料的泊松比。

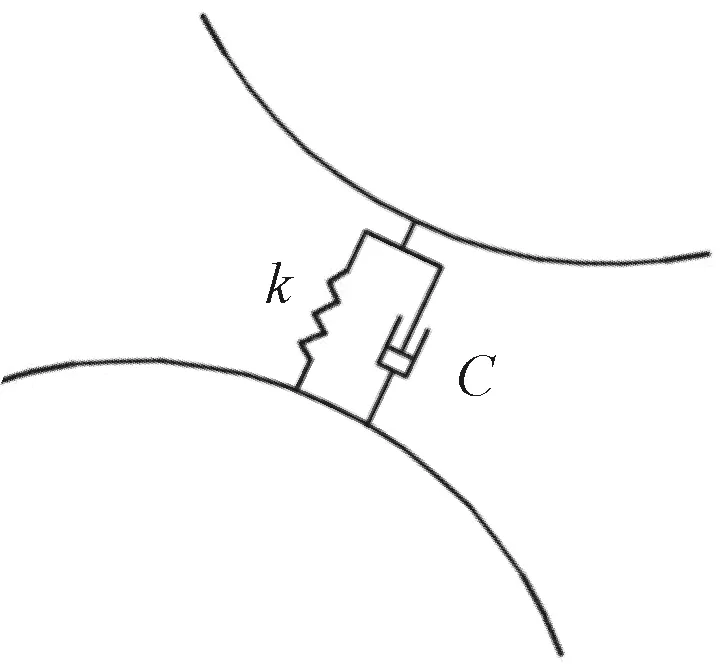

1.3.3 摩擦力设计

在工程实际应用中,两相互接触的物体间必然会有摩擦现象即产生摩擦力。由于物体间的摩擦力使系统的传动效率大幅降低。根据产生摩擦力的原理或位置不同,铁路货车制动装置的摩擦力主要分为销轴处摩擦力和相互接触两物体间摩擦力,摩擦系数数值的大小与物体间的相对速度有关,摩擦系数与相对速度关系曲线见图2。

图2 摩擦系数与相对速度变化关系曲线

二者间关系可以表示为[5]

(15)

式中:Vs、Vd分别为静摩擦、动摩擦转化速度;μs、μd分别为静、动摩擦系数;step为阶跃性过渡函数;sign为符号函数。

1.4 制动装置模型中的非线性因素

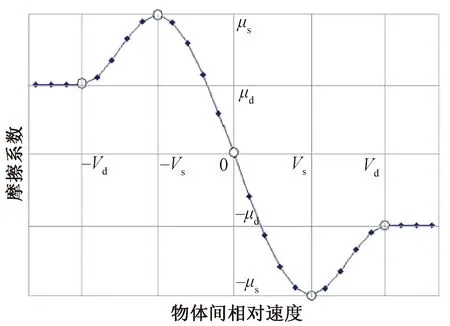

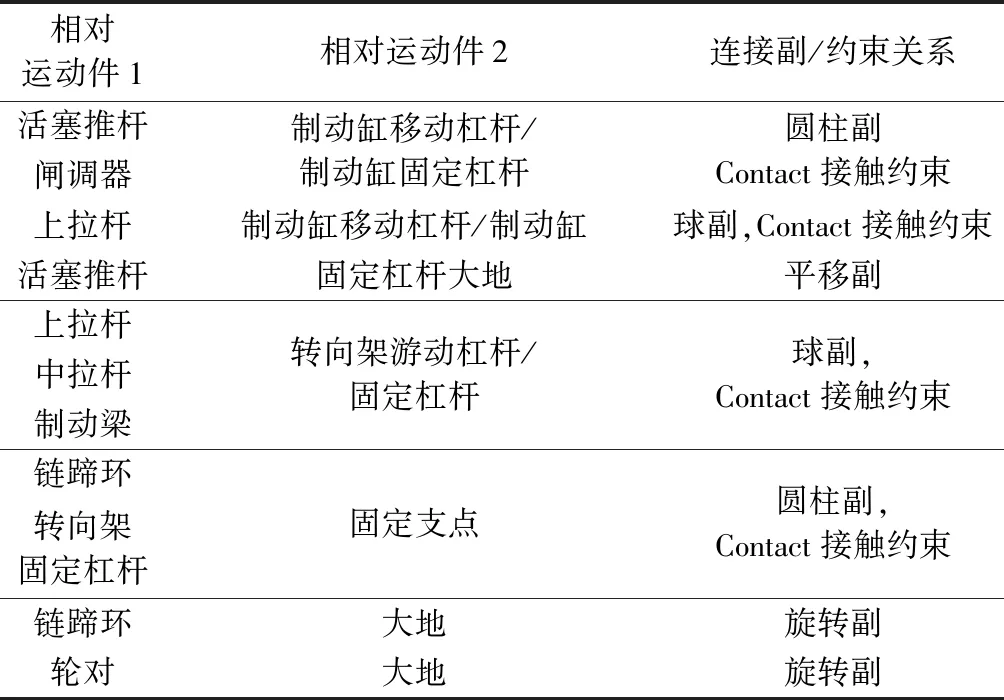

根据多体动力学理论和Adams仿真软件对碰撞、摩擦力、间隙等非线性因素的处理方法,结合铁路货车基础制动装置特点,选取了圆柱副、球副、移动副、旋转副及Contact接触约束等处理方式。

1.4.1 连接副

考虑车辆实际,相邻杆件间采用销轴连接,且销轴间存在间隙,相邻杆件的相对运动是基于不同转动中心线的转动与沿销轴中心线方向的平动的耦合运动,须根据具体的运动状态选择适宜的连接副。另外,为避免相邻物体发生穿透现象,须增加接触约束,使仿真与实际运动相一致。表1为某敞车制动装置连接部位典型约束示例。

表1 某敞车基础制动装置部件间约束关系

1.4.2 摩擦力

对于销轴处的摩擦力,可通过修改连接副,直接添加摩擦力。其中,各动摩擦系数选择0.3,静摩擦系数选择0.35。

对于相互接触的两物体,可在两物体间增加接触力,在接触力设置中采用库伦摩擦力进行仿真。其中,所有动摩擦系数均设置为0.3,静摩擦系数均设置为0.35。

1.4.3 设计间隙

针对转向架基础制动装置各部件之间本身存在的间隙,采用精度高、收敛速度快的冲击函数Impact进行求解[11-12]。

FIMPACT=

(16)

式中:cmax为阻尼系数最大值;x1为碰撞物体间的初始距离;x为碰撞物体间实际距离;k为刚度系数;d为渗透深度。

在研究过程中,不断修正相关的碰撞参数,包括刚度系数、阻尼系数及渗透深度等,使其与实际情况和试验结果接近。

2 制动装置预测模型验证

为验证采用多体动力学方法建立模型的准确性和可用性,结合铁路货车典型制动装置结构,对其进行验证。验证时以单个车辆为研究对象,采用单车试验模拟车辆在空、重两种状态下的制动过程,通过仿真分析和试验测试两种方式,对比验证转向架固定杠杆、游动杠杆、中(下)拉杆、制动梁支柱等基础制动装置重点部位的连接销轴载荷大小;试验时上述连接销轴通过在实车上换装相同规格测力圆销进行载荷测试。

2.1 中拉杆式基础制动

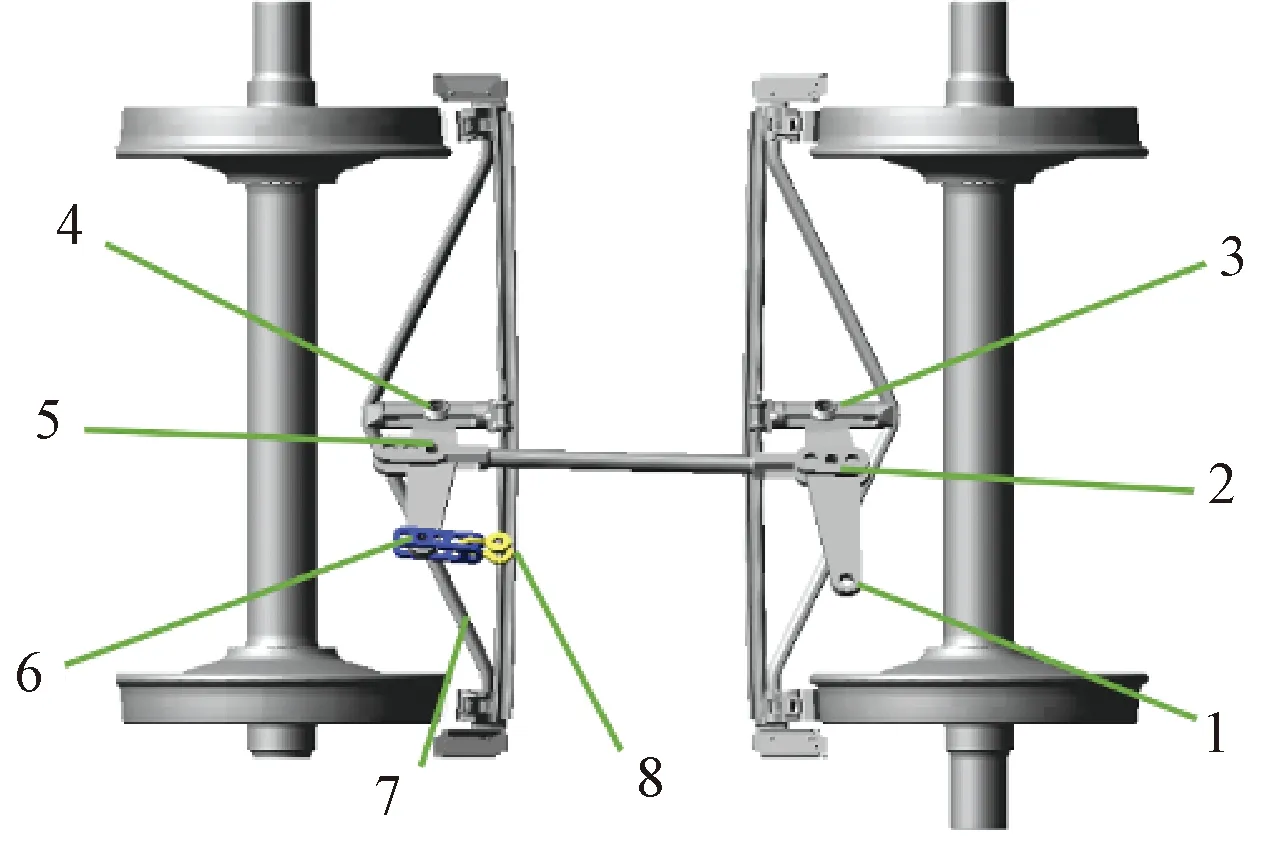

中拉杆式单侧闸瓦制动装置典型结构见图3。图3中,编号1,2,…,8指连接销轴位置,下同。为验证制动力沿传递路径的变化情况,仿真与试验验证过程中对各连接销轴位置的载荷均予以输出和测试。

图3 中拉杆式基础制动装置典型结构

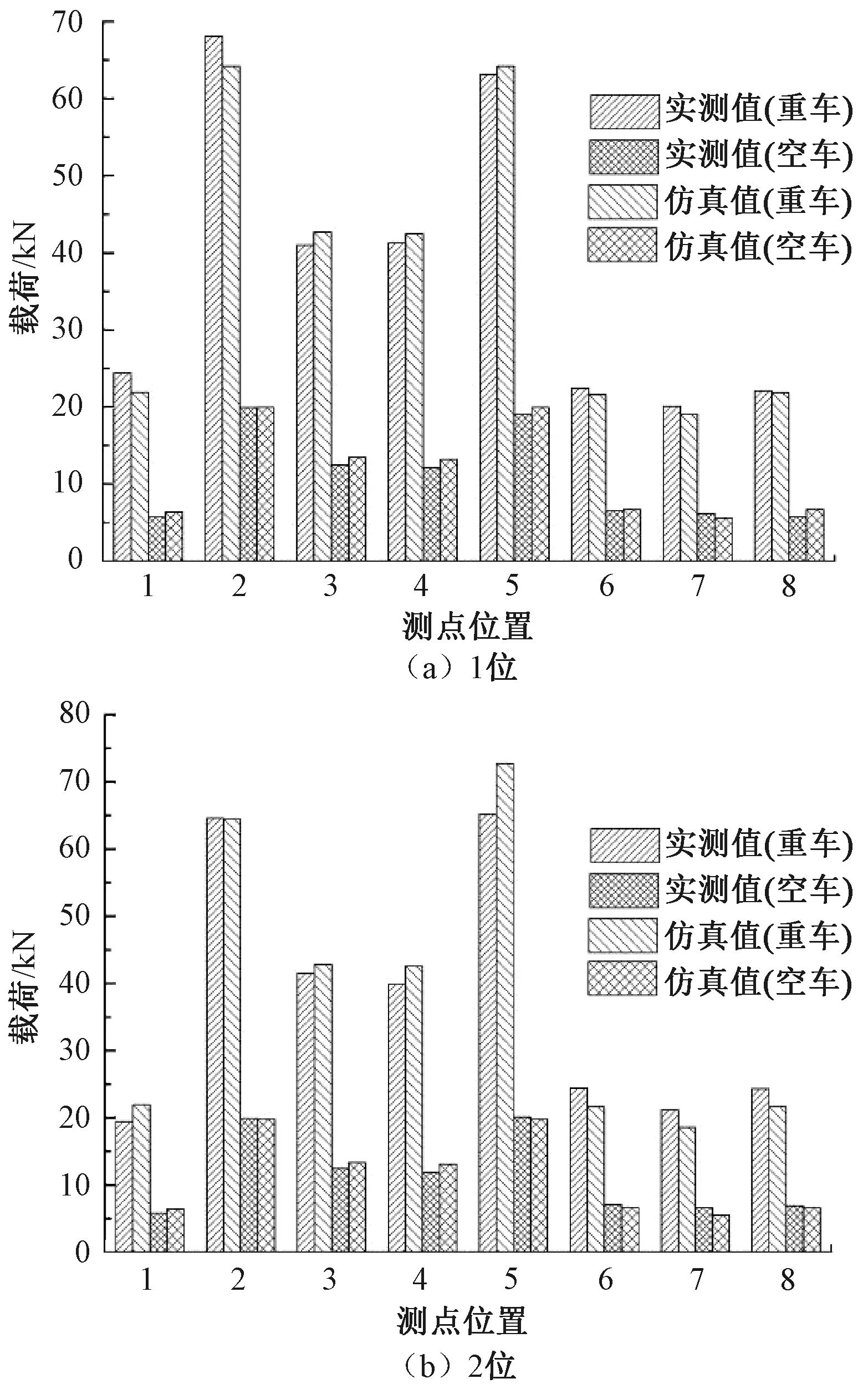

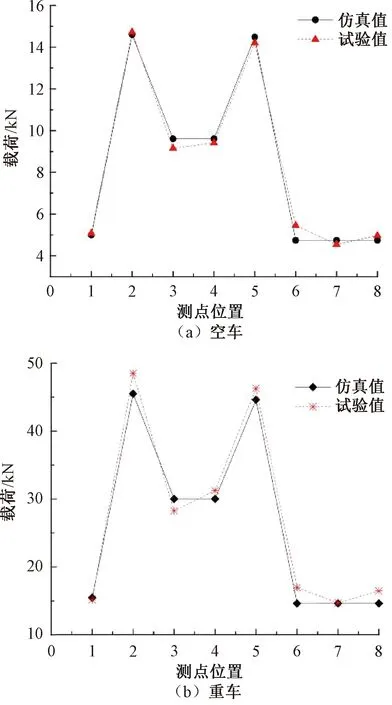

对中拉杆式基础制动装置采用多体动力学仿真的结果与试验结果对比见图4。

图4 仿真与试验结果对比(中拉杆式)

由图4可知,无论是空车还是重车状态,各销轴位置的载荷变化趋势均相似。重车状态下,1、2位转向架制动装置的仿真与试验结果最大误差为12.88%,出现在2位转向架的节点位置7,且变化趋势相似;空车状态下,1、2位转向架制动装置的仿真与试验结果最大误差为16.99%,出现在2位转向架的销轴位置7。对空车试验后的销轴位置7检查后发现销轴传感器偏转是造成测试误差变大的主要原因,故其测试值应剔除。

2.2 下拉杆式基础制动

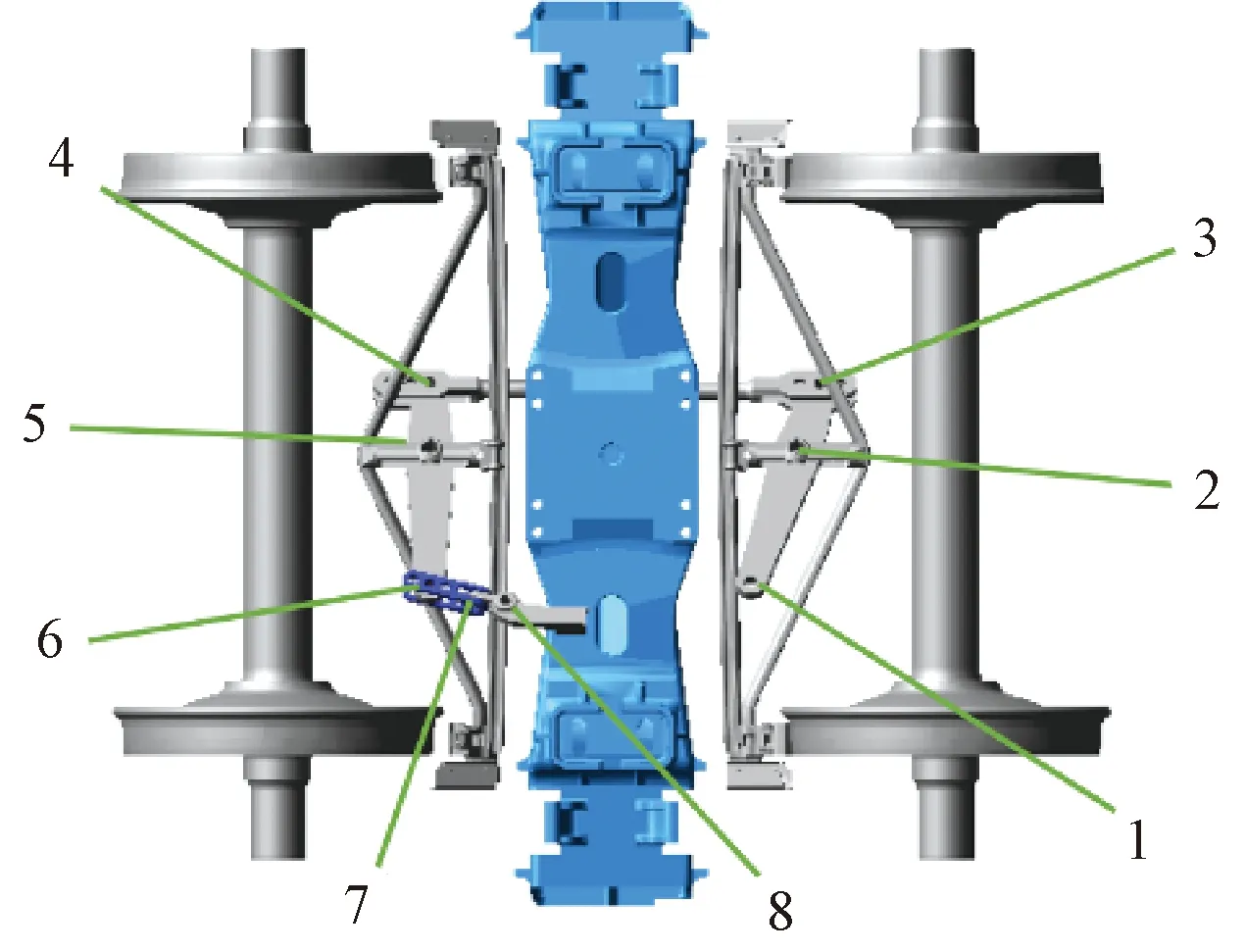

下拉杆式单侧闸瓦制动装置典型结构如图5所示。为验证制动力沿传递路径的变化情况,仿真与试验验证过程中对各连接销轴位置的载荷均予以输出和测试。

图5 下拉杆式基础制动装置典型结构

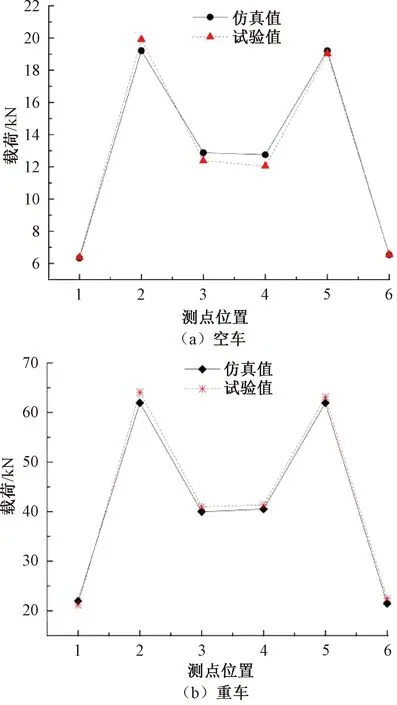

对下拉杆式基础制动装置采用多体动力学的空车仿真结果与试验结果进行对比,如图6所示。

由图6可知,空车状态下,1、2位转向架制动装置的仿真与试验结果各位置的载荷变化趋势均相似;1、2位转向架制动装置的仿真与试验结果最大误差为8.40%,出现在2位转向架的销轴位置4。

由上述仿真结果与试验结果对比可知:除测试设备异常造成两者结果超过15%外,其余两者结果趋势相似,且误差均处于15%之内,满足工程要求。

3 算例

3.1 算例1:销套间隙对制动性能的影响

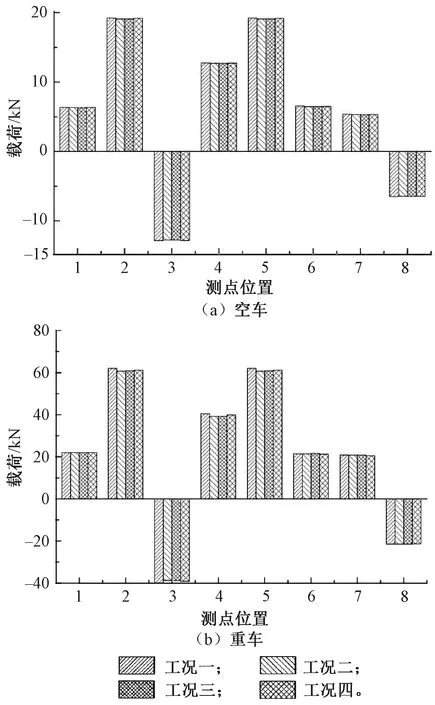

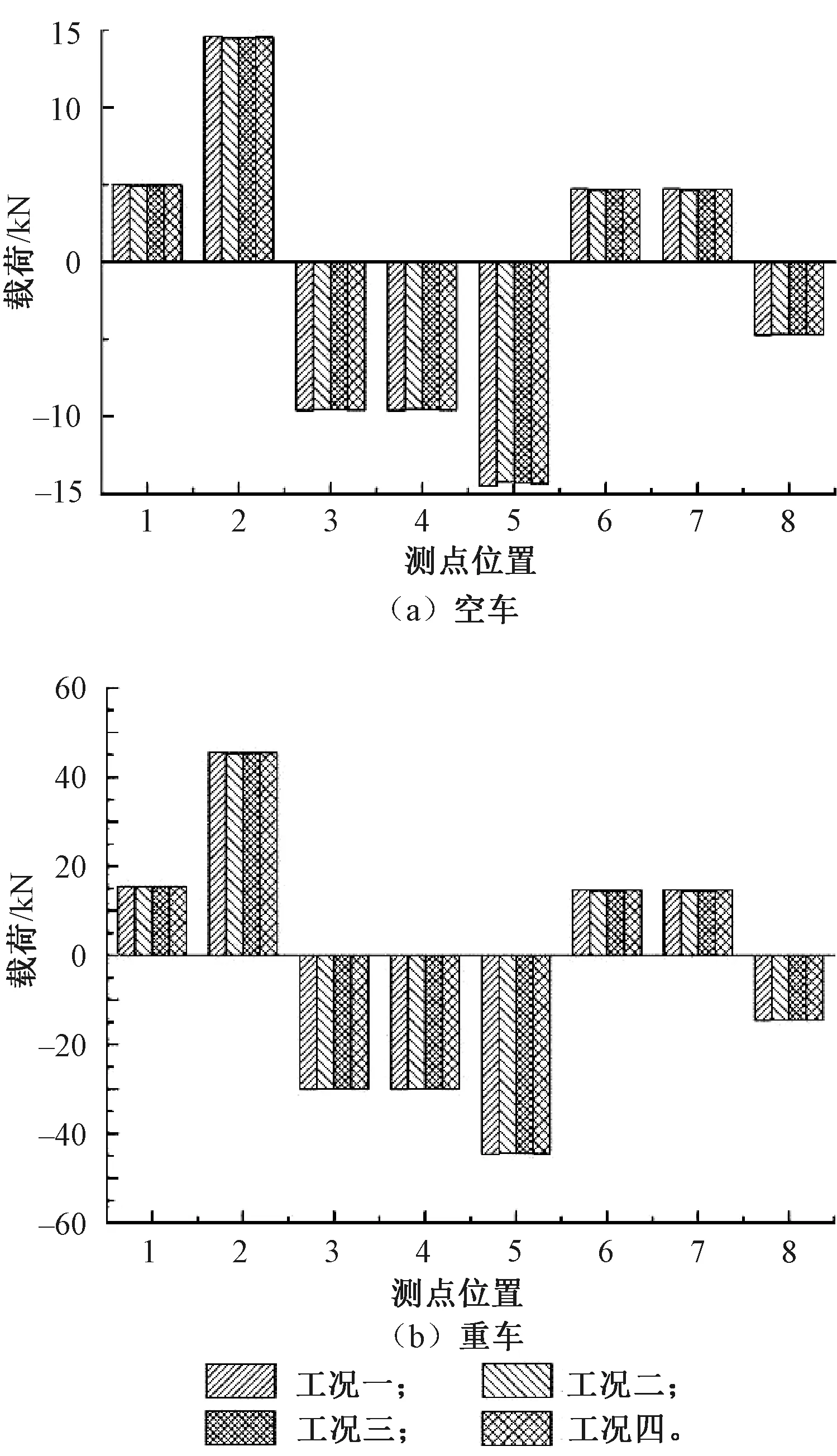

适当增大销套间隙相当于释放了制动杠杆和圆销的自由度,能够减小缓解阻力,同时对于传动机构各杆件联接销处的机械摩擦、销与衬套或者销与销孔之间的转动摩擦可能对制动效率产生影响。为此,以中拉杆式和下拉杆式两种基础制动装置为研究对象,通过多体动力学仿真,研究圆销直径为28 mm和销轴间隙分别为0.5、1、2 mm(依次对应下文中工况一、二、三、四)时[6],各销轴处受力情况,并对圆销直径为28 mm时的工况进行试验验证。中拉杆式基础制动装置各个销轴纵向受力大小如图7所示;下拉杆拉杆式基础制动装置各个销轴纵向受力大小如图8所示。

图7 销轴受力变化(中拉杆式)

图8 销轴受力变化(下拉杆式)

由图7可以看出,针对中拉杆式基础制动装置,空、重车状态下各销轴位置载荷变化趋势相似,但重车时载荷变化受销轴间隙变化影响相对较大,且重车销轴位置2、3、4、5呈先减小后增加趋势,说明销轴间隙宜控制在0.5~1 mm,此时对制动装置传递效率影响相对较小。

由图8可以看出,针对下拉杆式基础制动装置,空、重车状态下各销轴位置载荷变化趋势也相似,但空车时载荷变化受销轴间隙变化影响相对较大,且空车销轴位置3、4、5呈先减小后增加趋势,说明销轴间隙宜控制在0.5~1 mm,此时对制动装置传递效率影响较小。

对比图7、图8还可发现,虽然两种基础制动装置的传力路径不同,但其销轴间隙的适宜区间是相同的,说明在实际运用中两种制动装置的销轴间隙可统一控制,以利于提高检修效率;其次,销轴间隙对两种制动装置传递效率的影响程度不同,且中拉杆式基础制动装置在重车状态时影响相对较大,下拉杆式基础制动装置在空车状态时影响相对较大。

为进一步验证预测结果的准确性,在一辆实车上采用基础制动装置性能测试方法,针对工况一开展中拉杆式、下拉杆式基础制动装置试验验证,如图9、图10所示。

图9 仿真与试验结果对比(中拉杆式)

图10 仿真与试验结果对比(下拉杆式)

由图9、图10可知,仿真计算和试验结果基本吻合,除个别数据误差为13.80%外,其余数据误差均在8%以内。

3.2 算例2:空重车对制动装置性能的影响

在实际使用的各型货车中,转向架游动杠杆端点一般不在制动缸活塞平面上,同时在车辆运行过程中,存在的空车、重车等状态进一步加大了这一趋势。这种情况导致上拉杆与游动杠杆出现异常垂向分力、卡滞、动作不灵活等。

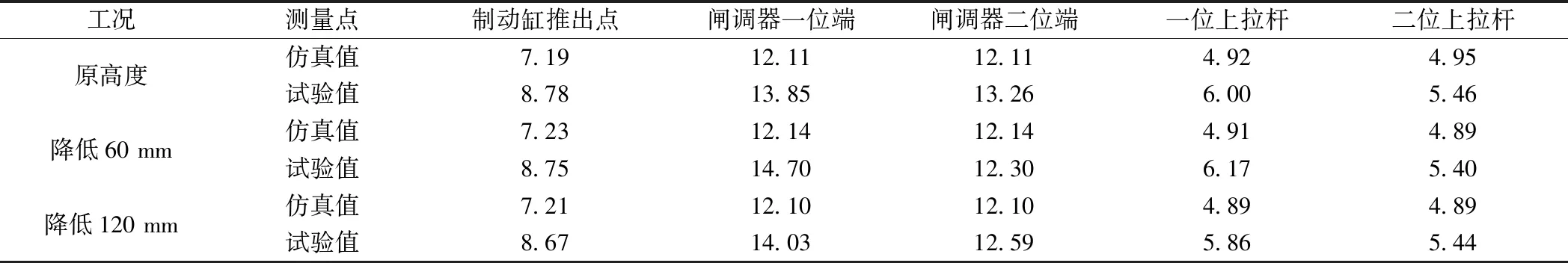

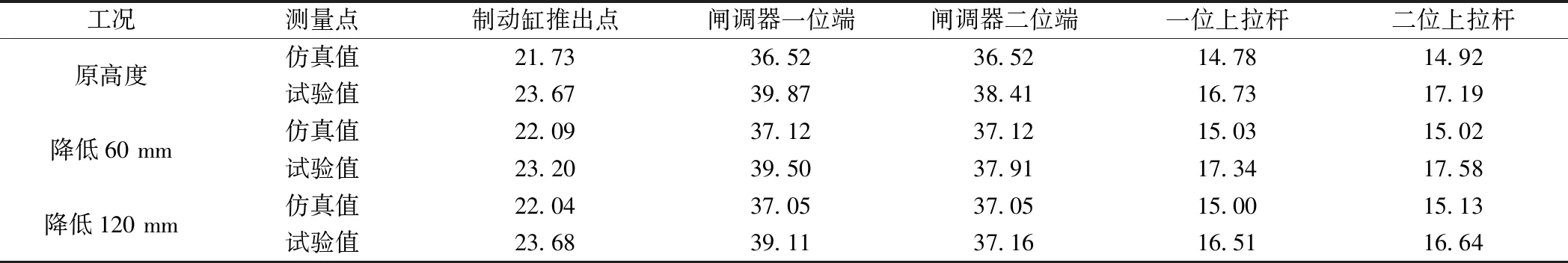

为此,以上拉杆水平位置为初始位置,研究某型通用敞车车体基础制动装置在原高度、降低60 mm和降低120 mm工况下各销轴处受力情况[7],并对其进行了试验验证,试验结果详见表2、表3。

表2 某型通用敞车的试验结果(空车) kN

表3 某型通用敞车的试验结果(重车) kN

由表2、表3可知,车辆在不同高度时,仿真计算和试验结果基本吻合,除个别部位存在约2 kN的偏差外,其余部位均较小。

4 结论与展望

4.1 结论

1)本文提出一种全新的根据多体动力学理论研究既有铁路货车制动装置性能的方法,具有高效率、高精度的优点,能够解决既有研究方法偏差大、试验周期长、成本高等问题。

2)运用所建立的多体动力学模型仿真计算,并结合试验测试的方式,研究模型的系统参数,并对其进行修正,同时计算和试验结果也证明了模型的准确性和可用性。

3)分析销套间隙和空重车状态两个因素对制动性能的影响,并通过试验进一步验证计算结果的准确性,证明该方法对铁路货车制动装置的性能研究和进一步提升方向上具有较好的指导意义。

4.2 展望

1)本文提出的多体动力学研究方法具有良好的拓展性,可以与Ansys有限元软件结合,建立刚柔耦合模型;也可以与Simpack结合,建立与实际运行情况相近的动态模型。

2)本文所提出的多体动力学研究方法不仅可以用于对铁路货车制动装置的性能研究,也可为提高铁路货车制动性能一致性和精准性快速找到优化方向;同时,通过组合迭代方式可开展2万t及以上重载列车在复杂线路条件下制动过程动态曲线的一致性分析。