新型液压机械双流传动模式切换分析与控制研究

夏光 魏志祥 唐希雯 纵华宇 汪韶杰

摘要:

以自主开发的新型液压机械双流传动(HMT)系统为研究对象,分析了HMT系统的结构与工作特性。在此基础上,建立了HMT模式切换过程的数学模型与AMESim模型,并进行传动模式切换过程分析,获得HMT传动模式切换特性的影响因素。针对HMT模式切换过程存在的功率循环问题,提出了考虑功率循环的HMT模式切换策略。针对HMT模式切换过程中的速度波动问题,提出了基于马达输出转矩补偿的模式切换控制方法。仿真与试验结果表明:考虑功率循环的HMT传动模式切换策略可有效减小循环功率;基于马达输出转矩补偿的模式切换控制可有效减小速度的大范围波动。

关键词:液压机械传动;传动模式;切换平顺性;离合器与变量泵综合控制

中图分类号:U270.1

DOI:10.3969/j.issn.1004-132X.2023.13.011

Research on Mode Switching Analysis and Control of New Hydraulic Mechanical Dual-flow Transmissions

XIA Guang1,3 WEI Zhixiang1,3 TANG Xiwen2 ZONG Huayu1,3 WANG Shaojie1

1.Institute of Automotive Engineering,Hefei University of Technology,Hefei,230009

2.College of Electronic Engineering,National University of Defense Technology,Hefei,230037

3.School of Automotive and Traffic Engineering,Hefei University of Technology,Hefei,230009

Abstract: A new type of HMT system was studied, and the structure and working characteristics were analyzed. Then, the mathematical model and AMESim model of the HMT mode switching processes were established, and the transmission mode switching processes were analyzed to obtain the influencing factors of the HMT transmission mode switching characteristics. Aiming at the power cycle problems in the HMT mode switching processes, a HMT mode switching stratege was proposed considering power cycle. Aiming at the speed fluctuation problems in the HMT mode switching processes, a mode switching control method was proposed based on motor output torque compensation. Simulation and experimental results show that the HMT transmission mode switching strategy considering the power cycles may effectively reduce the cycle powers, and the mode switching control based on motor output torque compensation may effectively reduce wide ranges of vehicle speed fluctuation.

Key words: hydraulic mechanical transmission(HMT); transmission mode; switching smoothness; integrated control of clutch and variable displacement pump

收稿日期:2022-09-29

基金项目:

国家自然科学基金(52275100)

0 引言

发达国家变速器技术经历一百多年的发展,在动力配置方面已普遍大功率化,变速传动系统也已经从简单的手动变速器发展到液压无级变速器和动力换挡变速器[1]。目前,发达国家农机装备的动力变速传动系统中,普遍采用50 kW以上大马力发动机,动力换挡(包括部分动力换挡、全动力换挡)和

高扭矩无级变速器(HCVT)产品的搭载率已超过60%,部分发达国家的搭载率甚至超过了80%,特别是在100 kW以上拖拉机上,已开始大量使用液压机械传动(hydraulic mechanical transmission,HMT)技术。

MACOR等[2]对装备液压机械双流传动变速器的车辆与装备动力换挡的车辆进行标准试验,结果表明具备良好的发动机管理系统和启动过程中转矩器控制的车辆油耗较低,说明了液压机械双流传动变速器的优势。AHN等[3]提出一种综合考虑发动机-液压-机械传动效率的拖拉机发动机-液压-机械传动控制算法,并利用液压机械传动效率图和发动机的热效率,得到了发动机-液压-机械传动最优工作线,试验结果表明提出的控制算法燃油经济性改善了7.5%。韩光伟[4]设计了基于双电机转速的模式切换规律,提出电机降功率、参考转速调节阀进行单电机和双电机模式相互切换,结果表明提出的方法能有效降低沖击度。YANG等[5]提出了一种新的全功率换挡方法,将换挡过程分为五个阶段,结果表明全功率换挡方法可以消除动力换挡过程中的转速波动,实现输出功率的正常全功率传递。曹付义等[6]针对双模式液压机械复合传动(DHMT)模式切换过程出现动力中断的问题,提出一种DHMT模式切换同步控制策略,试验验证该控制策略有效减少了模式切换过程中转矩损失和切换时间。郑友[7]为了减小动力换挡过程中湿式离合器结合时产生的轴向载荷,设计了离合器活塞目标位移变化规律,并提出一种减小离合器跟踪误差的优化方法,提高了离合器位移跟踪精度。WANG等[8]针对两挡行星变速器电动汽车的平顺换挡,提出了六级换挡控制方案,并设计了油压滑模变结构控制器,结果表明,换挡过程中离合器或制动器接合冲击度降低了约60%,并且换挡油压能够更好、更稳定地跟踪最优轨迹。林歆悠等[9]为解决模式切换过程中离合器交接的平顺性,提出基于模型预测控制(MPC)算法的模式切换过程动态协调控制策略,通过试验验证了提出的控制策略能减小模式切换过程的冲击度。ZHOU等[10]以并联液压混合动力车辆(PHHV)为研究对象,采用基于线性二次调节器(LQR)的闭环控制策略分析离合器接合速度对车辆抖动、离合器摩擦功和能耗的影响,结果表明通过液压泵/马达(HPM)补偿发动机离合器阻力矩,可以保证车辆在模式切换时的驾驶性能。曹付义等[11]运用正交试验机极差分析对液压机械传动装置模式切换过程进行优化,试验结果表明该方法能够有效改善DHMT切换效果。曹付义等[12]提出了一种基于滚动协调控制的模式切换方法用于提高HMT模式切换的稳定性,结果表明该方法可有效减小模式切换过程输出转矩、转速波动和模式切换时间。冯琦等[13]为改善HMT模式切换品质,提出一种基于线性二次型控制的HMT模式切换方法,仿真结果表明,使用该优化方法可使冲击度和滑摩功得到大幅减小。

以上模式切换控制研究主要从单一执行元件控制入手,控制离合器接合过程以保证模式切换的平顺性,这种方法仅考虑机械支路功率传递。本文通过建模分析,得到本文构型在模式切换过程中受到离合器传递转矩和液压马达输出转矩的综合影响;基于马达输出转矩补偿的方式进行传动模式切换,与单一控制离合器或顺序控制离合器和变量泵的方式进行对比。

1 新型HMT传动及模式切换介绍

1.1 新型HMT传动方案及构型

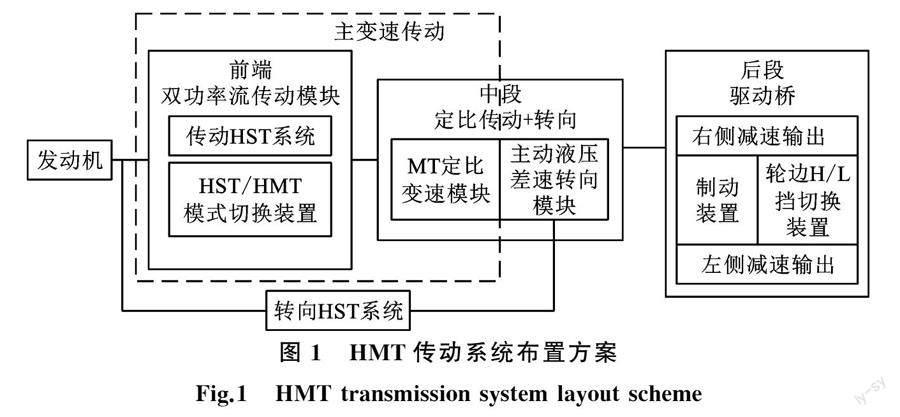

本文研究的新型液压机械双流传动(hydraulic mechanical dual-flow transmission)系统遵循模块化设计理念,所设计的传动系统布置方案如图1所示,从左至右依次为发动机模块、前端模块、中段定比传动+转向模块和后段驱动桥模块。

各个模块机械传动结构简图见图2,发动机输出的动力经过前端模块分流和汇流后,传递到中段模块进行变速,最后经后段驱动桥模块输出。

1.2 新型HMT传动原理

如图3所示,前端双流传动系统是本文核心研究对象。其中P是轴向柱塞变量泵,M是轴向柱塞定量马达,k是汇流行星轮系,C1是HMT离合器,C2是静液压传动(HST)离合器,Ⅰ轴是动力输入轴,Ⅱ轴是分动轴,Ⅲ轴是汇流轴。

前端双流传动模块的工作原理是:发动机输入的动力经过分动轴Ⅱ,一部分功率传递给液压调速系统中的变量泵P,然后调速后从定量马达M输出到汇流行星轮系k的太阳轮,另一部分功率从模式切换机构传递给汇流行星轮系的行星架,然后在汇流机构k处将功率汇流经过齿圈向中段模块输出动力。当从液压调速系统传递的动力变为0时,进入纯机械传动模式(MT模式);当从模式切换机构传递的动力变为0时,进入纯液压传动(HST模式);当两者均有动力传递时,进入机械液压双流传动模式(HMT模式)。

1.3 新型HMT模式切换原理

(1)HST离合器C2接合、HMT离合器C1分离,可将系统切换为纯液压传动模式,汇流行星轮系的行星架和齿轮4是刚性连接,当HST离合器接合时,汇流行星轮系太阳轮和行星架锁为一体,汇流行星轮系会整体旋转,将来自液压马达M的功率对外输出;

(2)HMT离合器C1接合、HST离合器C2分离,并且调节液压泵P的排量不为0,可将系统切换为机械液压双流传动模式,液压路输出功率传递到汇流行星轮系的太阳轮,机械路传递的功率经过定轴齿轮3和4传递给汇流行星轮系的行星架,通过汇流行星轮系将功率汇流后对外输出;

(3)保持HMT离合器C1接合、HST离合器C2分离,将双向调节变排量泵P的排量调整为0,此时液压马达M锁止,即液压路不传递功率,只通过机械路传递动力,进入纯机械传动模式,此时没有液压参与,传动效率最高。

1.4 新型HMT传动功率流调节特性

本文研究的HMT双流传动系统的主要操纵件有三个:双向变排量泵P、HMT离合器C1和HST离合器C2。车辆低速前进和倒车时,该系统为液压传动模式,HST离合器接合,汇流行星轮系整体回转,HMT离合器分离,切断机械功率分支。此时,由于马达M为定量马达,故调速范围不大,但基本满足车辆倒退和低速前进要求。这是第一阶段(图4)。

车辆在低速前进挡工作时,双向变排量泵P的排量调节至正向最大位置,达到HST传动模式下的最大车速,如果进一步提高车速,可将HST离合器分离而将HMT离合器接合,并将双向变排量泵P的排量由正向最大位置逐渐向排量减小的方向调节。在此过程中,由于汇流行星轮系开始工作,实际上已从纯液压传动切换到液压机械双流传动。这是第二阶段,并且在该阶段下,通过功率流向分析存在功率循环。

当双向变排量泵P的排量由正向最大值减小到0时是功率循环的终点。此时由于变量泵P的斜盘倾角为0°,从而切断了油液的循环通路,在这种情况下,作为泵的马达M只能停止转动。由于马达M与太阳轮刚性连接,因而太阳轮的角速度也为0,处于制动状态,成为汇流行星轮系一个固定外力矩支点,此时传动系仅有机械功率传递,达到最高传动效率。通常,将此点称为“机械挡点”,要说明的是,机械挡点仅仅是一个工作点,虽然这一点效率高,但一般不可能固定在这一点工作[14]。

第三阶段仍然是液压机械双流传动阶段,其调速方法是,将双向变量泵P的排量由零向反向调节,由于变量泵P的斜盘倾角改变了方向,因而马达反向旋转,直至变量泵的排量达到负向最大。

HMT双流传动系统的HST模式和HMT模式各對应一条调速曲线,如图5所示,该曲线是在发动转速设为800 r/min计算得到的。

2 新型HMT模式切换动力学建模

2.1 模式切换机构模型

图6为本文所使用的湿式离合器及其控制系统结构示意图。图中,湿式离合器主要由花键毂、回位弹簧、油道、密封圈、活塞、离合器油缸、钢片和摩擦片组成;液压控制系统由动力源、液压泵、滤清器、单向阀、溢流阀和电磁阀组成。发动机启动后,液压泵一直处于工作状态,为液压系统提供压力源;当液压系统压力超过设定的额定压力后,溢流阀将打开进行泄压,以保证液压系统中压力稳定。

钢片上的外花键与离合器油缸上的内花键互配合,可做轴向移动;摩擦片上的内花键与花键毂上的外花键相互配合,亦可做轴向移动。液压控制系统中电磁阀逐渐打开时,液压油流经油道进入离合器油缸,在液压力作用下克服回位弹簧力使活塞向右移动,将摩擦片和钢片压紧,离合器开始接合。当离合器油缸内的压力油达到最大值后,离合器完全接合,其主、从动盘以相同的速度值旋转。当电磁阀逐渐关闭时,离合器油缸内油压下降,活塞将在回位弹簧的作用下恢复原位,并将离合器油缸内压力油排出,流回油箱,此时离合器分离,不传递动力。

离合器的正常滑摩主要发生在车辆起步和换挡过程中,对于湿式离合器,所能传递的摩擦力矩为

TC=NFCμRC=Nμ(Δω)pARC(1)

式中,FC为作用在离合器活塞上的法向力;N为离合器片的数量;Δω为离合器主从动盘的角速度差;p为作用在离合器活塞上的油压;A为活塞与油液的接触面积;RC为离合器片的等效半径;μ为摩擦因数。

当双流变速传动系统处于模式转换过程中时,离合器逐渐接合并处于打滑状态。离合器的摩擦类型逐渐由动摩擦转变为静摩擦,摩擦因数不断变化。在滑动过程中,忽略黏性项,离合器的摩擦因数可以表示为[15-16]:

μ(Δω)=μd+(μs-μd)e-δ|Δω|(2)

式中,μd为动态摩擦因数;μs为静态摩擦因数;δ为量纲一参数,是决定摩擦因数μ隨速度差Δω变化的斜率。

将离合器摩擦因数在Δω0=0处使用泰勒展开,忽略高阶项,式(2)可改写为

μ(Δω)=μs-δ(μs-μd)e-δ|Δω0|(Δω-Δω0)+…=μs-δ(μs-μd)Δωsgn(Δω)(3)

sgn(Δω)=1 Δω>0

0 Δω=0

-1 Δω<0

综上,根据式(1)可得离合器的摩擦转矩为

TC=NpARCμs(1-δΔμμsΔωsgn(Δω))=

TC0(1-δΔμμsΔω1)(4)

Δω1=Δω·sgn(Δω)

TC0=NpARCμs

式中,Δω1、TC0是离合器传递转矩的常量组成部分,由于模式切换机构中两个离合器尺寸大小相同,因此HST离合器和HMT离合器的TC′是一致的;Δμ为静摩擦因数和动摩擦因数之差,即Δμ=μs-μd。

湿式离合器工作时,可分为完全分离、滑摩和完全接合三个状态[17]。如图7所示,将湿式离合器的接合过程大致分为三个阶段。

第一阶段(0~t0)为消除空行程的过程,液压控制系统中电磁阀大开度快速充油,离合器油缸活塞在液压力作用下移动,消除油缸空行程和各个离合器片之间的间隙。此阶段离合器片上的正压力p较小,此阶段几乎无转矩传递。

第二阶段(t0~t1):该阶段作用在离合器片上油压缓慢增大,离合器所传递的摩擦转矩和黏性转矩均增大,离合器所传递的总扭矩逐渐增大;油压再继续增大,黏性转矩开始减小,摩擦转矩继续增大,该阶段为离合器滑摩阶段。

第三阶段(t1~):离合器油缸内压力值达到设定值,离合器片完全压实,主从动盘转速一致,滑摩结束,离合器完全接合。

离合器分离阶段是接合的逆过程,亦存在离合器完全接合、滑摩和快速卸油阶段,相比离合器接合阶段,离合器分离阶段控制较为容易,可快速关闭液压控制系统中的电磁阀,使离合器快速分离。

2.2 汇流行星轮系数学模型

该双流传动系统中的行星轮系的作用是将从泵马达系统输出的动力和从行星架传递的动力汇合,并通过该汇流行星系向后端的传动系输出。依据行星齿轮传动基本知识,建立的行星汇流系的数学模型为

ωs+Kωr=(1+K)ωc(5)

Ts∶Tr∶Tc=1∶K∶-(1+K)(6)

式中,K为汇流行星轮系特性参数,其值为汇流行星系的齿圈齿数Zr与太阳轮齿数Zs之比,即K=ZrZs;ωs、ωr、ωc和Ts、Tr、Tc分别代表太阳轮、齿圈和行星架的角速度和转矩。

2.3 HMT系统键合图模型

HMT双流传动系统核心设计思路为:行星齿轮传动中三元件(太阳轮、行星架、齿圈)中的太阳轮和行星架分别由液压支路和机械支路输入动力,将动力在齿圈处汇流后输出。本小节仅将HMT核心传动的键合图模型列举如图8所示。

该键合图中液压支路动力(太阳轮)用1-结表示,Sem表示液压支路中液压马达输出的转矩,Jm表示液压马达转动惯量,Tm为液压马达输出转矩;机械支路动力用1-结表示,Se2表示行机械支路输出的转矩,J2表示从机械支路上C1离合器主从动盘、齿轮副和C2离合器从动盘等效到行星架轴上的转动惯量,T2为离合器的转矩;负载用1-结表示,SeL表示负载所受的外界阻力等效在负载上的阻力矩,JL表示负载的转动惯量,TL为负载的转矩。

选取液压马达输出轴的角速度ωm、行星架轴的角速度ω2和负载的角速度ωL作为状态变量,根据键合图写状态方程的规则[18],得出状态方程:

K(Tm-Jmω·-Bmωm)=JLω·L+TL

-KK+1(TC1i2-J2ω·2-B2ω2)=JLω·L+TL

ω·L=

K+1Kω·2-

1Kω·m

(7)

式中,i2为主传动二级减速比;

Bm为液压马达输出轴的阻尼系数;

TC1为HMT离合器C1传递的扭矩;

B2为行星架轴的阻尼系数。

2.4 模式切换过程动力学模型

由于车辆传动系统是一个复杂、多自由度系统,难以建立精确模型,故本文从控制角度出发,为建立有效的整车动力学系统模型,进行如下假设[4,19]:

(1)系统传动轴为刚性,不考虑扭转和阻尼,系统由无弹性的惯性元件组成,液压系统考虑油液阻尼作用;

(2)每个旋转元件只有一个自由度;

(3)忽略传动系统轴承组件的弹性和齿轮啮合弹性。

在上述假设条件下,建立的模式切换过程的动力学模型如图9所示。图中,Te为发动机转动惯量,Jv是折算到齿圈输出轴上的等效转动惯量(包括齿圈、四挡手动变速齿轮、轮边减速齿轮、传动轴、半轴、车轮和整车转动惯量);Te为发动机输出转矩,TC1、TC2分别是HMT离合器C1和HST离合器C2传递的转矩;Tv为整车阻力折算到齿圈上的阻力矩;ω2、ωm、ωr分别为行星架、太阳轮和齿圈的角速度。图示转动方向为规定的正方向。

HST传动模式时,C2离合器完全接合,C1离合器完全分离,汇流行星轮系整体回转输出动力,则HST传动时系统动力学模型如下:

ω·m=

Tm-TvJm+J2+Jv

ω·2=ω·m=ω·v

(8)

HMT传动模式时,C2离合器完全分离,C1离合器完全接合,汇流行星轮系正常工作,此时传动系统的动力学模型如下:

K(Tm-Jmω·m)=Jvω·v+Tv

-KK+1(TC1i2-J2ω·2)=Jvω·v+Tv

ω·v=

K+1Kω·2-

1Kω·m

(9)

HMT模式下的动力学模型可化简为

ω·2=

aKTC1i2+bTm-(aK+a+b)TvK[aJ2-ab(K+1)+b2]

ω·m=

bKTC1i2+(J2-2b-2bK)Tv+(bK-J2K-2K)

K[aJ2-ab(K+1)+b2]

ω·v=

{[a(K+1)-b]KTC1i2+J2KTm-

(a-b+J2+2aK-Kb+aK2)Tv}/

[K(aJ2-ab(K+1)+b2)]

(10)

a=Jv-JmK2K2

b=Jv(K+1)K2

3 新型HMT模式切换过程分析

3.1 模式切换分析模型建立

为说明模式切换的过程,在AMESim中搭建了HMT双流传动的动力学模型,如图10所示。为简化说明,将发动机替换为了恒转速输入的电动机模型,输入转速恒定为发动机怠速转速800 r/min。

该模型由五部分组成,分别是动力源(电动机)、泵-马达液压系统、模式切换机构(湿式离合器模块)、汇流行星轮系和阻力矩部分。

根据设计资料,该HMT双流传动模块的主要参数如表1所示。

3.2 HST传动模式分析

HMT双流传动模块处于纯液压传动模式(HST模式)时,C1离合器完全分离,C2离合器完全接合。此时,汇流行星轮系的太阳轮和行星架通过C2离合器闭锁,整个行星轮系结合成一个整体旋转,各构件之间无相对运动,即ωs=ωc=ωr,可知汇流行星轮系传动比为1,所以,定量马达输出的转矩经汇流行星轮系1∶1向后输出。由于HST模式下速度绝对值是从0开始的,因此可以快速结合HST离合器C2,并通过调节变量泵排量系数改变双流传动系统输出转速。图11展示了变量泵、HMT离合器和HST离合器信号的设定值。

HST传动模式下,按图11所示设定的变量泵曲线进行调节时,汇流行星轮系中太阳轮、行星架和齿圈的速度关系如图12所示,验证了在HST模式下,汇流行星轮系三元件锁为一体,将动力整体向传动链后端输出。

3.3 HMT传动模式分析

HMT双流传动模块处于液压机械双流传动模式(HMT模式)时,C2离合器完全分离,C1离合器完全接合。当变量泵排量调节为正向最大时,即调节变量泵排量调节系数为1,由于此时行星架的动力来自发动机经分动轴Ⅱ、模式切换机构中齿轮副3和4,此时汇流行星轮系的齿圈输出速度最低,即为HMT模式下最低速度;逐渐减小变量泵排量调节系数,直至变量泵排量调节为0,此时变量泵输出流量为0,即马达轴锁止制动,也即液压路传递的动力为0,进入纯机械传动(MT)模式;继续降低变量泵排量调节系数直至到反向最大,即调节变量泵的排量系数为-1,达到HMT传动模式下最大速度。其中,MT传动模式为HMT传动模式中特殊的工作点,该点处变量泵调节系数为0,低于或高于这一工作点均无法实现MT传动,将会进入HMT传动模式。

如图13和图14所示,在1.1 s时,HMT离合器C1将动力完全传递给行星架,并且此时变量泵排量调节系数为1,汇流行星轮系齿圈转速最低,即为HMT模式下双流传动模块最低输出转速;继续调节变量泵排量系数直至为0,双流传动模块输出转速继续增大至MT传动模式下转速;再继续反向调节变量泵排量系数直至-1,双流传动模块输出转速将继续增大,进入HMT模式下最高转速。

3.4 模式切换过程分析

HMT双流传动模块包括HST模式、HMT模式和MT模式,在动力传动过程中,这三种模式可以相互切换,这三种模式间的切换依赖模式切换机构和泵-马达液压系统。不同传动模式下离合器接合状态和变量泵排量调节系数如表2所示。

在模式切换过程中,HST模式和HMT模式进行切换时涉及到离合器的接合与分离。HMT切换为MT模式时,离合器接合状态不变,仅需要调节泵-马达液压系统中变量泵排量,因此,本文主要讨论HST模式和HMT模式之间的切换过程。

3.4.1 HST模式切换为HMT模式

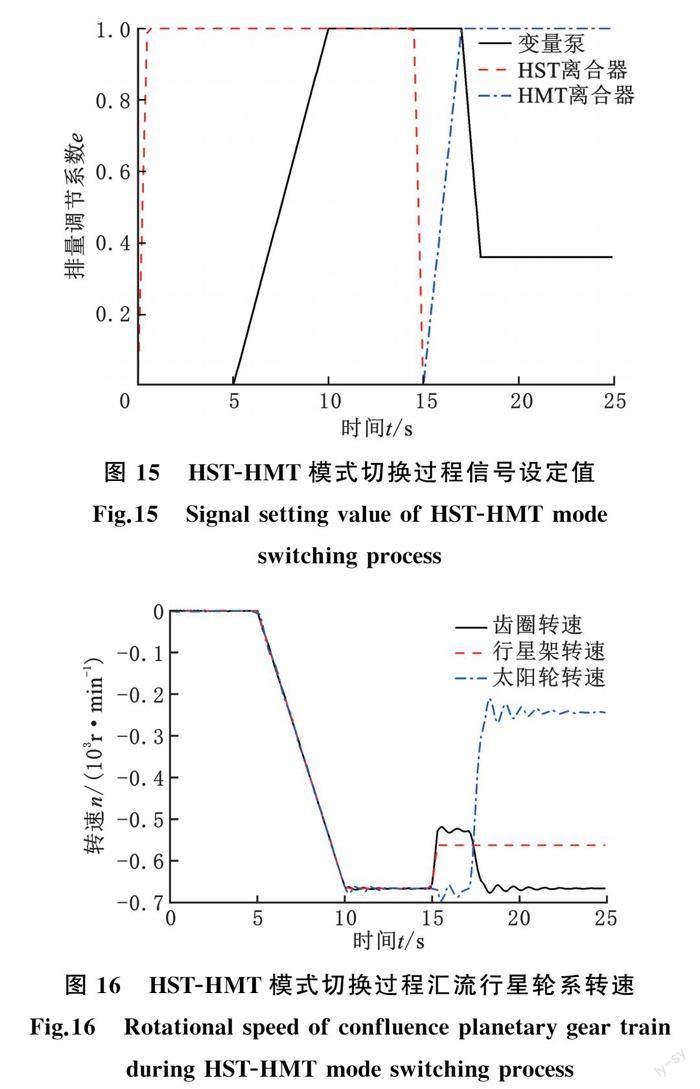

如图15所示,HMT双流传动模块以HST模式起步并稳定运行,在14 s时收到模式切换信号后,准备进行模式切换,HST离合器C2开始分离,15 s时HST离合器完全断开后开始逐渐接合HMT离合器,17 s时HMT完全接合。从HST离合器开始断开至HMT离合器完全接合的过程中,会出现明显的动力中断,为了维持双流传动模块输出转速与模式切换前速度保持一致,需要对变量泵排量系数进行调节,其调节曲线和两个离合器接合曲线如图15所示。在模式切换过程中,汇流行星轮系三元件开始起作用,此时齿圈速度发生突变,其原因是HST离合器C2逐渐分离,行星架转速降低;在17 s時开始减小变量泵排量系数,齿圈转速逐渐升高,直至恢复到模式切换前的转速,模式切换完毕。该过程中汇流行星轮系三元件转速如图16所示。

3.4.2 HMT模式切换为HST模式

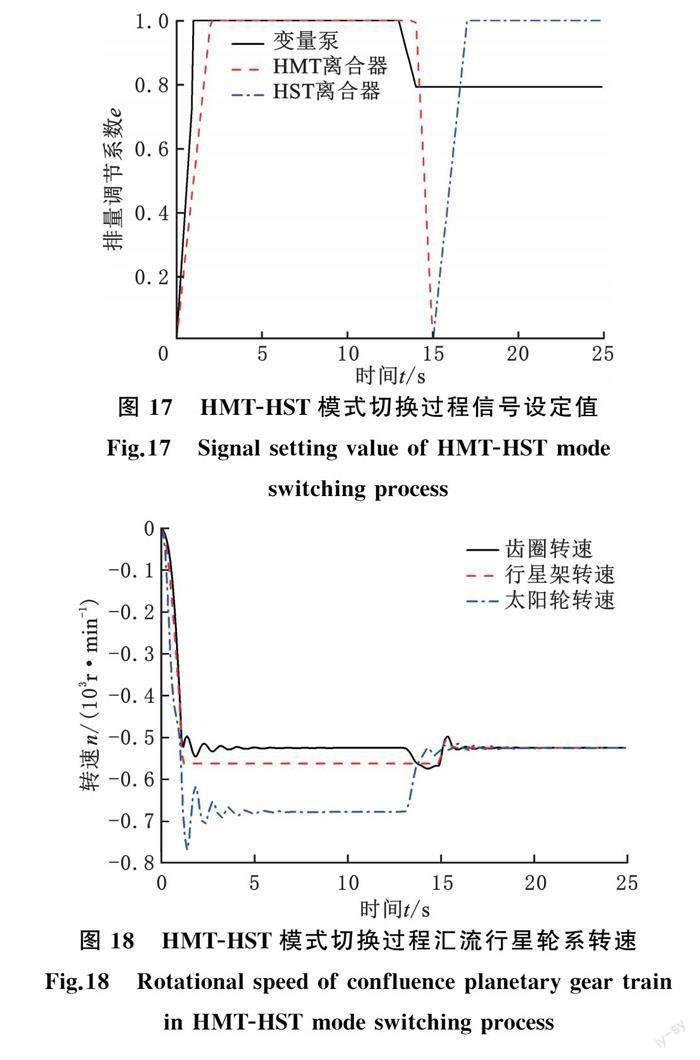

首先,HMT双流传动模块处于HMT模式并稳定运行后,准备进行模式切换:HST离合器C2接合,HMT离合器C1分离,图17显示了HST模式切换为HMT模式时离合器接合状态以及变量泵排量调节系数变化情况。如图18所示,在模式切换过程中,由于HST离合器C2逐渐接合,汇流行星轮系行星架转速逐渐接近于太阳轮转速,直到HST离合器完全接合,与此同时调节变量泵排量系数,使得模式切换后双流传动模块输出转速与模式切换前转速保持一致。

从上述分析可知,离合器按照顺序结合分离策略进行模式切换时,模式切换过程中存在较大速度突变,造成模式切换动力中断和平顺性变差,因此,需要对模式切换过程控制方法展开研究,以提高模式切换过程的平顺性。

4 新型HMT系统模式切换过程控制

4.1 考虑功率循环的HMT模式切换策略

HMT双流传动系统进行模式切换时需要解决两个问题:依据何种目标去选择传动模式和怎样进行传动模式切换,即传动模式切换策略的制定和传动模式切换过程控制。

传动模式切换策略影响拖拉机的工作效率和动力性,若HMT双流传动系统传动模式选取不恰当,不仅会严重影响拖拉机的工作效率,使得搭配该传动系统的拖拉机生产效率下降,同时,会使得发动机有效功率得不到充分利用,整车动力性变差[1,20]。传动模式切换策略是新型HMT双流传动系统的一项关键技术。

参考行星混合电动汽车传动系结构,其行星齿轮传动链中,行星系的其中两元件与电动机相连,第三个元件做动力输出;在它进行模式切换时,单电机驱动模式和双电机驱动模式之间最简单的模式切换规律就是利用车速作为唯一控制参数:车辆速度低于设定值vs时为单电机驱动模式,车辆速度高于vs时为双电机驱动模式,其缺点是:车辆速度在vs附近有较小的波动,就会造成驱动系统频繁地进行模式切换[21-22]。参照传统车辆换挡规律中的换挡延时概念,可以设计传动模式切换延迟[4],即HST-HMT传动模式切换的切换转速nu高于HMT-HST传动模式切换的切换转速nd,这二者之间的重叠区域为两种传动模式的可能工作区域,根据模式切换前车辆的行驶状况判定。通过这种方式进行模式切换后,减少了因为车辆速度波动而进行模式切换的次数,保证传动模式切换过程的稳定性。

由于HMT双流传动系统具有两个自由度,系统的一个输出转速(齿圈转速)对应到液压马达和HST离合器从动盘的转速不确定,会存在对于某一确定转速,HST传动模式和HMT传动模式均可实现,但是由1.4节功率流分析可知,在第二阶段存在功率循环。因此,为了减少模式切换循环,避免循环功率的出现,本文设计了图19所示的模式切换策略。

由图19可知,新型HMT双流传动系统以HST模式起步,此时只有液压支路工作;当液压马达输出转速nm大于模式切换转速nsw时,将传动模式切换为HMT模式,机械支路开始传递动力;HMT传动模式下,液压支路和机械支路同时传递动力,为减少HMT模式下功率循环(阶段二,图4),尽量工作在纯机械点或HMT超速段(阶段三,图4),因此,在该模式下,当液压马达输出转速小于等于0,即液压马达正转时,HMT双流传动系统进行HMT-HST模式切换,机械支路不传递动力。

HMT传动模式下,nm始终小于切换转速nsw,当液压马达输出转速nm>0后进行模式切换,分为两步骤:①将变量泵排量向正向调节以降低输出转速低于nsw;②进行离合器交接。因此在进行HMT-HST模式切换时的车速要比HST-HMT切换时的车速小,实现了模式切换延迟。另外,双流传动系统工作在HMT模式时,当液压马达正转(nm>0)时会切换到HST模式,虽然在HMT-HST切换过程中存在少量的功率循环,但是远小于在阶段二(图4)内工作时所存在的功率循环,此时进行模式切换降低了循环功率。

HMT双流传动模式切换策略中需要确定的参数是模式切换转速nsw,为使得HST模式下充分利用液压马达输出转速的能力,同时为了避免过早切换为HMT模式而造成在阶段二(图4)产生大量循环功率,nsw值应比液压马达最高输出转速稍小。

4.2 泵-马达液压系统输出转矩控制

当液压马达的进出口压差为Δp,实际从液压泵输入液压马达的流量为q,排量为Dm,实际输出转矩为Tm,输出转速为nm时,液压马达输入的液压功率乘以液压马达的总效率等于液压马达输出的机械功率,即

Δpqη=2πnmTm(11)

又因为q=qtηv,qt=Dmnm,η=ηmηv,所以液压马达的输出转矩为

Tm=ΔpDmηm2π(12)

式中,η为液压马达总效率;ηv为液压马达容积效率;ηm为液压马达机械效率。

根据式(12)可知,对于某一给定排量的液压马达,可以计算在给定压力下液压马达所能输出的转矩,也可以计算出在给定负载转矩下液压马达的工作压力。

本设计采用的泵-马达液压系统中变量泵的控制方式是电磁控制,通过控制变量泵中比例电磁铁线圈中电流大小来控制斜盘角度,即控制变量泵排量大小,通过试验拟合出的电流与泵流量特性曲线(图20)、电流与泵出口压力的特性曲线(图21)。其中泵轴输入转速为2200 r/min,液压泵和马达的排量均为56 mL/r。

由图21可以看出,在给定压力情况下,可以唯一确定变量泵电磁铁中的电流大小,即可以唯一确定变量泵中斜盘的倾角。因此可以通过控制电磁铁中电流大小去控制变量泵输出的流量和出口压力,进而去控制泵-马达液压系统中马达的输出转矩。

参照图20和圖21,电流在350 mA左右变量泵才开始有流量输出,出口压力开始建立高压;参考图中曲线走势,变量泵输出流量和出口压力电磁铁可控范围内均与电流近似成线性关系,因此变量泵输出口压力特性可表达为

p=epmax 0 式中,pmax为泵马达系统中设定的最大压力值;e为排量调节系数。 因此,可以确定马达输出转矩与电流之间的驱动特性: T=e(pmax-pl)Dmηm2π(14) 式中,pl为低压油管内压力值。 4.3 基于马达输出转矩补偿的模式切换过程控制 4.3.1 模式切换过程动力学分析 车辆以HST模式起步,当液压马达输出转速到达nsw时液压马达输出转矩为 TmHST=(pmax-pl)Dmηm2πe1(15) 式中,e1为HST-HMT模式切换前变量泵排量系数。 根据式(8)可得齿圈输出的角加速度为 ω·vHST=1Jm+J2+Jv[(pmax-pl)Dmηm2πesw-Tv](16) 式中,esw为切换排量系数。 切换到HMT模式后,可知齿圈的角加速度为 ω·vHMT= λ1TC1+J2KTmHMT-λ2Tv K[aJ2-ab(K+1)+b2] TmHMT= (pmax-p1)Dmηm2πe2 (17) λ1=[a(K+1)-b]Ki2 λ2=a-b+J2+2aK-Kb+aK2 式中,TmHMT为HST-HMT模式切换后马达输出的转矩;e2为HST-HMT模式切换后变量泵排量系数。 考虑到模式切换过程的时间较短,此时可视车辆阻力在传动模式切换过程中保持不变,所以式(16)和式(17)阻力相同,可得模式切换过程中角加速度变化量 Δω·v=λ1TC1+J2KTmHMT-λ2TvK[aJ2-ab(K+1)+b2]-TmHST-TvJm+J2+Jv(18) 由于式(18)中各系數为常数,可先将系数求出,便于观察模式切换时角加速度变化量与泵-马达系统输出转矩以及HMT离合器C1之间的关系,因此,对该式化简得到 Δω·v=pmax-pl2πDmηm(0.0469e2-0.0923e1)- 0.309TC1+37.8(19) 由式(19)可以看出,在HST切换为HMT传动模式时,欲使该切换过程平顺,需满足Δω·v的值为0。而该式表明,在模式切换过程中,影响平顺性的因素有两个:变量泵排量和HMT离合器传递的转矩。 4.3.2 HST-HMT模式切换过程控制方法 由新型HMT双流传动速度特性曲线(图5)可知,HMT模式和HST模式下的输出转速存在重合的区域,即HMT模式向下覆盖HST模式下部分转速区域。当输出转速在该区域内,既可以HST模式传动,又可以HMT模式传动。因此,在该转速区域可进行HST与HMT模式的切换,如图22所示,nsw_u、nsw_l分别表示模式切换区域的上下限转速,nsw表示HST-HMT模式切换转速,nequal表示HST与HMT模式下行星架转速相等。 在模式切换过程中,不仅对离合器的接合进行控制,而且对变量泵排量进行控制,解决了单一控制离合器实现模式切换带来的动力中断和较大冲击问题。 HST-HMT模式切换过程会发生如下变化:HST离合器的分离及HMT离合器的接合、变量泵排量调节、行星轮系由整体回转变为工作状态。由湿式离合器分离特性可知,变速器控制器(TCU)在接收到HST离合器分离的信号后,所传递的转矩快速减小,可认为HST离合器瞬间完成了分离过程,HMT离合器在接收到接合信号后,缓慢滑摩接合以保证HMT离合器主从动盘转速一致,同时,变量泵排量相应调节。照此分析,HST-HMT模式切换过程如图23所示。 由于发动机在不同油门开度下,液压泵输入轴转速也不同,因此,模式切换转速nsw不可能是定值,需要根据当前油门开度来确定此时模式切换的转速。 由图5所示HMT双流传动速度特性曲线可知,该曲线是在怠速转速下获得,为了覆盖发动机不同油门开度下双流传动特性曲线,需要结合发动机特性曲线、油门开度和泵-马达系统排量来制定不同油门开度下双流传动系统的速度特性曲线,并依照此曲线计算出某一油门开度下的模式切换转速nsw。 由图19所示模式切换策略分析可知,为使得HST模式下充分利用液压马达输出转速的能力,同时为了避免过早切换为HMT模式而造成在阶段二(图4)产生大量循环功率,nsw值应该比液压马达最高输出转速稍小,这里确定模式切换转速为液压马达输出转速的95%。 依据不同油门开度下HMT双流传动速度特性曲线,计算出模式切换后变量泵的理论排量系数e2,变量泵排量调节策略可依据该理论排量系数e2进行排量闭环调节,使模式切换后车速保持稳定,同时保证模式切换过程的平顺性。 4.3.3 HMT-HST模式切换过程控制方法 在车辆减速过程中会发生HMT-HST模式切换。此时双流传动系统会发生如下变化:变量泵排量调节、HMT离合器断开及HST离合器滑摩接合、汇流行星轮系由工作状态逐渐锁为一体整体回转。车辆以HMT模式减速时,当液压马达输出转速大于0时,继续增大变量泵排量将出现功率循环的现象,按照模式切换策略,在马达转速接近0时进行模式切换准备,首先将液压马达转速调节至与行星架转速一致,逐步接合HST离合器至转速稳定点,然后瞬间断开HMT离合器,之后HST离合器继续接合,完成传动模式的切换。 HMT-HST模式切换流程如图25所示。 5 仿真分析 5.1 AMESim和Simulink联合仿真模型 5.1.1 湿式离合器模型 湿式离合器在工作过程中具体动力学特性较为复杂,在实车控制时需要通过相应的标定或油压传感器相互配合来控制湿式离合器。本文仿真侧重点是验证通过联合调节离合器和变量泵排量提升模式切换时的平顺性,改善切换时出现的动力中断,因此,本文选用的离合器控制模块的子模型为:给定单片离合器片所能传递的转矩,通过控制输入信号(0~1)变化来控制离合器转矩的输出。 5.1.2 新型HMT双流传动系统物理模型 HMT双流传动系统由发动机、模式切换机构(两个湿式离合器)、泵-马达液压调速系统、汇流行星轮系和等效阻力输入模块组成,如图26所示,图中包括两个转速传感器和一个角加速度传感器,用于联合仿真时为控制系统提供信息。 汇流行星轮系为理想行星齿轮传动,不考虑齿轮弹性和啮合损失。泵-马达液压系统容积效率设为定值,在模式切换过程中不考虑系统容积效率的变化。 5.1.3 控制策略模型 模式切换时要同时调节变量泵排量和离合器接合程度,控制逻辑较为复杂。AMESim可以完成简单的控制策略仿真,对于复杂控制策略,可采用Simulink搭建仿真模型,本文使用AMESim-Simulink联合仿真接口完成,即Simulink库中的“Simcenter AMESim Interfaces/AME2SLCoSim”模块。 在Simulink中建立的控制模型如图27所示。图27中包括:新型HMT双流传动速度特性子系统,用于计算模式切换条件信息;HST-HMT/HMT-HST模式切换监测子系统,用于监测是否达到HST-HMT或HMT-HST模式切换的条件;泵-马达系统/离合器控制策略,内部包含变量泵排量控制子系统和离合器转矩控制子系统,用于控制车辆起步、模式切换过程中排量的调节,以及离合器接合与分离的转矩控制;Simulink联合仿真接口是直接调用库中封装好的接口,其底层是由s-function编写而成。 AMESim通过创建Interface接口进而与Simulink进行数据交换,所建立的Interface接口包含的数据如图28所示。 5.2 基于马达输出转矩补偿的模式切换过程仿真分析 选取单一控制离合器、顺序控制离合器与变量泵两种控制策略与本文提出的控制模式切换控制方法进行对比。 单一控制离合器方式是指在进行模式切换时,变量泵排量保持不变,仅通过控制离合器实现模式切换过程。顺序控制离合器与变量泵方式是通过控制离合器交接后,再调节变量泵排量使定量马达输出转速恢复到模式切换前的转速,完成模式切换过程。本文提出的基于马达输出转矩补偿的模式切换控制是指在模式切换过程中,同时控制离合器和变量泵排量,利用定量马达输出转矩去补偿离合器断开造成的部分动力损失,使模式切换过程动力中断情况尽可能减小,进而使得模式切换更加平顺。 5.2.1 HST-HMT模式切换过程仿真分析 设定发动机油门开度为0.1,阻力矩设为定值50 N·m,设置模式切换前的传动模式为HST模式,并在20 s发出HST-HMT模式切换的指令。 如图29和图30所示,按照单一控制离合器或顺序控制离合器与变量泵方式进行模式切换时,先完全断开HST离合器,再接合HMT离合器,齿圈输出转速由1107 r/min阶跃到797 r/min。由于HST离合器断开后行星架处于自由状态,在阻力矩作用下转速急剧下降,直至HMT离合器接合过程中,行星架转速回升至机械支路额定转速,齿圈输出趋于稳定,但存在明显动力中断。本文提出的控制方法(基于马达输出转矩补偿的模式切换控制)在接收到HST-HMT模式切换指令后,先快速充油消除HMT离合器空行程,然后缓慢增大接合油压, 当检测到行星架转速有轻微下降时快速断开HST离合器,同时调节HMT离合器和变量泵排量,使齿圈输出转速恢复至切换前的转速,切换平稳。 依据新型HMT双流传动速度特性子系统,實现了模式切换随发动机油门开度自适应控制,即在不同油门开度下,利用双流传动速度特性曲线可计算出当前油门开度下模式切换的条件及变量泵排量参数。图31所示为不同油门开度下模式切换过程中齿圈输出转速的变化。 5.2.2 HMT-HST模式切换过程仿真分析 设定发动机油门开度为0.1,阻力矩设为定值50 N·m,设置模式切换前的传动模式为HMT,并在20 s发出HST-HMT模式切换的指令。图32所示为基于马达输出转矩补偿的模式切换控制方法下变量泵、HST离合器和HMT离合器输出的控制信号。 由图32和图33可以看出,对于基于马达输出转矩补偿的模式切换控制,车辆以HMT模式行驶时,车辆减速至20 s,满足HMT-HST模式切换的条件,即将进入HMT-HST模式切换准备阶段。先闭环调节变量泵排量,将液压马达输出转速调整至与行星架转速一致,然后在t1时刻(图32)开始快速接合HST离合器至滑摩状态,当监测到行星架齿轮转速有下降趋势时,在t2时刻瞬间断开HMT离合器,再缓慢接合HST离合器直至完全接合,完成HMT-HST传动模式的切换。对于单一控制离合器或顺序控制离合器与变量泵控制,行星架转速将出现较大的波动,出现短时间的动力中断现象,HST离合器接合完毕后,单一控制离合器无法恢复模式切换前转速,顺序控制离合器与变量泵控制可以恢复模式切换前转速。由图34可以看出,按照本文制定的模式切换控制方法进行模式切换时,能够有效降低模式切换过程中的角加速度变化,在一定程度上提高了模式切换的平顺性。 6 实车试验 6.1 试验装置 试验车为中国某农机厂生产的58.8 kW轻型拖拉机,该车的主要参数如表3所示。 图35所示为试验拖拉机及机具,试验拖拉机所装载的机具是525铧式翻转犁,该机具的参数如表4所示。 本次试验采用NI-PCI6229采集卡以及SCB-68A接线盒。 在LabVIEW软件中搭建数据采集系统,在试验时对齿圈转速以及角加速度进行采集。 6.2 实车试验与结果分析 6.2.1 HST-HMT模式切换 试验时,先使用电子控制手柄挂入机械 1挡,将传动模式选为 HST模式。然后调节 HST离合器连接的可调电源,观察 HST离合器油压表达到 2.3 MPa(属于低压范畴,为主油路调压,实际作用在摩擦片表面的面压为2.1 MPa,小于铜基摩擦片的4 MPa许用面压,但比汽车常见的纸基摩擦片面压0.8~1 MPa要高很多,主要是传递大扭矩时结构比较紧凑)时,HST离合器完全接合,推动电子控制手柄调速。当检测到马达输出转速达到模式切换阈值时,先保持 HST离合器不变,缓慢调节 HMT离合器连接的可调电源。当检测到行星架转速降低时,将 HST离合器连接的电源关闭,快速接合HMT离合器。试验中记录驱动轮输出转速和角加速度,见图36和图37,与仿真结果图29和图30对比可知,切换过程中仿真结果的输出转速会降至1000 r/min,并在2 s后动力恢复,实车试验输出转速会降至947 r/min,需要相对仿真更久的时间恢复动力。切换过程中角加速度的幅值也比另外两种控制方法更小,整体趋势一致。 HST-HMT模式切换过程的实车试验和仿真结果均表明,采用马达输出转矩补偿的控制方法与单一控制离合器和变量泵的控制方式相比,能有效降低 HST-HMT模式切换过程中的动力中断和速度波动,使切换更加迅速,切换过程冲击更小,切换更加平稳。 6.2.2 HMT-HST模式切换 HMT-MST模式切换试验时,先使用电子控制手柄挂入机械 1挡,将传动模式选为 HMT模式,并将变量泵排量调节到正向最大。然后调节 HMT离合器连接的可调电源,观察 HMT离合器油压表达到 2.3 MPa时,HMT离合器完全接合,再快速将变量泵排量调到 HMT调速第二阶段。按下HMT-HST模式切换的按键,先保持 HMT离合器不变,然后调节 HST离合器连接的可调电源。当检测到行星架转速降低以及传动系传动噪声增大时,快速断开 HMT离合器并快速接合HST离合器。将图38和图39与仿真结果图33和图34对比可见,实车试验切换过程中不会出现转速大幅下降,角加速度的幅值变化比另外两种控制方法幅值变化更小,切换过程中转速与角加速度变化趋势相同。 HMT-HST模式切换过程的实车试验与仿真结果均表明,单一控制离合器和变量泵会出现明显的动力中断和速度波动,而马达输出转矩补偿控制方法可以减小动力中断和速度波动。 7 结论 (1)本文对新型HMT双流传动功率流进行分析,得到了HMT传动模式的第一段内(阶段二)存在循环功率,该系统工作时应尽量避开这一阶段。 (2)提出模式切换控制策略,实现了模式切换延迟,避免了传动时大量功率循环;提出了基于泵排量和离合器联合调节的HST-HMT模式切换方法;制定了不同油门开度下的模式切换策略。 (3)通过AMESim和Simulink联合仿真,验证了变量泵排量和离合器联合调节的控制策略的可行性;搭建新型HMT双流传动系统特性子系统计算模式切换条件,验证了不同油门开度下模式切换的可行性,解决了不同转速下模式切换的问题。 (4)通过实车试验进一步验证了考虑马达输出转矩补偿的模式切换控制策略的有效性,解决了模式切换过程中动力中断和速度波动过大、冲击过大的问题,使切换过程更加迅速、平稳。 参考文献: [1] 高军. 拖拉机新型双流传动系统传动特性与调速控制研究[D]. 合肥:合肥工业大学, 2020. GAO Jun. Research on Transmission Characteristics and Speed Control of New Tractor Dual-flow Transmission System[D]. Hefei:Hefei University of Technology, 2020. [2] MACOR A, ROSSETTI A. Fuel Consumption Reduction in Urban Buses by Using Power Split Transmissions[J]. Energy Conversion and Management, 2013, 71:159-171. [3] AHN S, CHOI J, KIM S, et al. Development of an Integrated Engine-hydro-mechanical Transmission Control Algorithm for a Tractor[J]. Advances in Mechanical Engineering, 2015, 7(7):168781401559 3870. [4] 韓光伟. 纯电动大客车双电机行星耦合驱动系统综合控制与参数优化[D]. 北京:北京理工大学, 2015. HAN Guangwei. Comprehensive Control and Parameter Optimization of Dual-motor Planetary Coupling Drive System for Pure Electric Bus[D]. Beijing:Beijing Institute of Technology, 2015. [5] YANG S J, BAO Y, FAN C Y. Study on Characteristics of Hydro-mechanical Transmission in Full Power Shift[J]. Advances in Mechanical Engineering, 2018, 10(7):1687814018790668. [6] 曹付义, 李豪迪, 席志强, 等. 液压机械复合传动系统模式切换过程同步控制[J]. 西安交通大学学报, 2019, 53(8):56-67. CAO Fuyi, LI Haodi, XI Zhiqiang, et al. Synchronous Control of Mode Switching Process in Hydraulic-mechanical Compound Transmission System[J]. Journal of Xi′an Jiaotong University, 2019, 53(8):56-67. [7] 郑友. 大马力拖拉机组合式变速器动力换挡控制研究[D]. 合肥:合肥工业大学, 2019. ZHENG You. Research on Power Shift Control of Combined Transmission for High-horsepower Tractor[D]. Heifei:Heifei University of Technology, 2019. [8] WANG W, LI J, SUN F. Pseudo-spectral Optimisation of Smooth Shift Control Strategy for a Two-speed Transmission for Electric Vehicles[J]. Vehicle System Dynamics, 2020, 58(4):604-629. [9] 林歆悠, 苏炼, 郑清香. 应用模型预测控制的混合动力汽车模式切换动态协调控制[J]. 控制理论与应用, 2020, 37(4):897-906. LIN Xinyou, SU Lian, ZHENG Qingxiang. Dynamic Coordinated Control of Hybrid Electric Vehicle Mode Switching Using Model Predictive Control[J]. Control Theory and Applications, 2020, 37(4):897-906. [10] ZHOU S, WALKER P, TIAN Y, et al. Mode Switching Analysis and Control for a Parallel Hydraulic Hybrid Vehicle[J]. Vehicle System Dynamics, 2021, 59(6):928-948. [11] 曹付义, 冯琦, 杨超杰, 等. 双模式液压机械传动装置离合器切换时序优化[J]. 西安交通大学学报, 2021, 55(1):86-93. CAO Fuyi, FENG Qi, YANG Chaojie, et al. Optimization of Clutch Switching Sequence of Dual-mode Hydromechanical Transmission[J]. Journal of Xi′an Jiaotong University, 2021, 55(1):86-93. [12] 曹付義, 王越航, 冯琦, 等. 液压机械传动装置模式切换滚动协调控制[J]. 西安交通大学学报, 2021, 55(3):136-144. CAO Fuyi, WANG Yuehang, FENG Qi, et al. Mode Switching and Rolling Coordinated Control of Hydraulic Mechanical Transmission[J]. Journal of Xi′an Jiaotong University, 2021, 55(3):136-144. [13] 冯琦, 曹付义, 王越航, 等. 基于LQR的HMT模式切换品质优化研究[J]. 现代制造工程, 2022(1):44-51. FENG Qi, CAO Fuyi, WANG Yuehang, et al. Research on Quality Optimization of HMT Mode Switching Based on LQR[J]. Modern Manufacturing Engineering, 2022(1):44-51. [14] 唐中一, 于今, 顾庆祥. 复合传动与控制[M]. 重庆:重庆大学出版社, 2004. TANG Zhongyi, YU Jin, GU Qingxiang. Compound Transmission and Control[M]. Chongqing:Chongqing University Press, 2004. [15] HE R, YAN Y, HU D. Optimised Adaptive Control Methodology for Mode Transition of Hybrid Electric Vehicle Based on the Dynamic Characteristics Analysis[J]. Vehicle System Dynamics, 2021, 59(8):1282-1303. [16] 杨立昆. 离合器接合过程摩擦振颤特性研究[D]. 北京:北京理工大学, 2016. YANG Likun. Research on the Characteristics of Friction and Chatter during Clutch Engagement[D]. Beijing:Beijing Institute of Technology, 2016. [17] 胡宏伟. 湿式自动离合器接合过程特性的研究[D]. 杭州:浙江大学, 2008. HU Hongwei. Research on the Characteristics of Wet Automatic Clutch Engagement Process[D]. Hangzhou:Zhejiang University, 2008. [18] 潘亚东. 键合图概论:一种系统动力学方法[M]. 重庆:重庆大学出版社, 1990. PAN Yadong. An Introduction to Bond Graphs:a System Dynamics Approach[M]. Chongqing:Chongqing University Press, 1990. [19] 张硕. 纯电动大客车双电机耦合驱动系统控制策略与参数匹配研究[D]. 北京:北京理工大学, 2016. ZHANG Shuo. Research on Control Strategy and Parameter Matching of Dual-motor Coupling Drive System for Pure Electric Bus[D]. Beijing:Beijing Institute of Technology, 2016. [20] 滑杨莹. 拖拉机液压机械双流传动综合控制策略研究[D]. 合肥:合肥工业大学, 2019. HUA Yangying. Research on Comprehensive Control Strategy of Tractor Hydraulic-mechanical Dual-flow Transmission[D]. Hefei:Hefei University of Technology, 2019. [21] MA C, JI J, KO S. Comparative Study on Power Characteristics and Control Strategies for Plug-in HEV[C]∥Vehicle Power and Propulsion Conference(VPPC). Chicago, 2011:12339377. [22] MA C, KANG J, CHOI W, et al. A Comparative Study on the Power Characteristics and Control Strategies for Plug-in Hybrid Electric Vehicles[J]. International Journal of Automotive Technology, 2012, 13(3):505-516. (編辑 王旻玥) 作者简介: 夏 光,男,1983年生,副研究员、博士研究生导师。研究方向为车辆主动安全与智能控制。E-mail:xiaguang008@163.com。