工业VOCs 治理活性炭动态吸附容量实例研究

周 飞,陆效磊,金小贤,张纪文,徐遵主

(1.江苏省环境工程重点实验室,江苏 南京 210036;2.南大恩洁优环境技术(江苏)股份公司,江苏 南京 210093)

0 引言

活性炭吸附是工业治理VOCs 最常用的技术,高品质活性炭活性及其正确规范使用是实现VOCs 减排的关键[1-2]。2022 年8 月江苏省开展活性炭核查[3],结果表明,因活性炭应用企业普遍存在活性炭更换频次不够、以次充好、以假乱真、填充不规范等问题,导致大量工业VOCs 超标排放。对此,制定合理的政策要求、规范活性炭治理市场、提高执法监督力度对实现国家减污降碳和企业废气达标排放目标尤为重要。

在实际工程应用中,深入研究活性炭动态吸附容量比对活性炭品质把控和规范设计具有更高的经济价值和实际意义[4],原因是由于动态吸附容量在挥发性有机物(VOCs)废气治理过程中具有两大作用:①在设计活性炭吸附装置过程中,动态吸附容量主要用于确定在一定更换(或再生)周期条件下活性炭的装填量;②在活性炭吸附装置的运行维护过程中,动态吸附容量主要用于核算活性炭的更换(或再生)周期。对于不同品质活性炭及不同应用工况,活性炭动态吸附容量差异较大。目前,关于活性炭的研究大都集中在微观结构及小型实验室条件下的动态吸附容量,故无法指导工程实践。

通过归纳整理有关活性炭动态吸附容量的最新政策,并对其动态吸附容量与品质的关联性进行系统探究,详细介绍了抛弃式颗粒活性炭、可再生颗粒活性炭、可再生炭纤维3 种材料的动态吸附容量应用实例。

1 关于活性炭动态吸附容量的相关政策

活性炭动态吸附容量是一个复杂的与诸多工艺条件相关联的特征参数[5],也是一个综合衡量活性炭吸附性能的重要技术指标。活性炭品质、废气流量(流速)、废气中VOCs 污染物成分及浓度、温度、压力、湿度、含尘量等多种因素决定了活性炭动态吸附量大、小,但其中的构效关系还有待进一步探究。

研究活性炭动态吸附量的基本数值范畴对活性炭基础研究和工程应用均有重要意义。最早《现代涂装手册》[6]对活性炭吸附容量做出规定:“ 活性炭对有机溶剂蒸汽……除低沸点碱性气体外,吸附容量约在10%~40%范围内,一般为25%左右”,以后大多数环评文件均引用了该数值,但并未区分该数值是吸附容量而并非动态吸附容量,故使得行业中大多数从业者在计算活性炭再生及更换周期时引用数据错误,导致计算结果偏大,影响了工程应用。

2017 年,原环境保护部《关于发布计算污染物排放量的排污系数和物料衡算方法的公告》 规定活性炭动态吸附量为15%(该文件要求:“采用活性炭吸附处理工艺,直接将‘活性炭年更换量×15%’作为废气处理设施的削减量,并对照处理量进行复核,避免削减量大于处理量。”)。2021 年,苏环办〔2021〕218 号《省生态环境厅关于将排污单位活性炭使用更换纳入排污许可管理的通知》 进一步收严活性炭动态吸附容量的要求,规定无设计方案时,活性炭对VOCs 动态吸附量一般取值为10%(如高于10%,应上传含有动态吸附量取值依据的活性炭性能证明文件)。2022 年,苏环办〔2022〕218 号《省生态环境厅关于深入开展涉VOCs 治理重点工作核查的通知》提出:“采用一次性颗粒状活性炭处理VOCs 废气,年活性炭使用量不应低于VOCs 产生量的5 倍”,即活性炭对于VOCs 的动态吸附容量按20%计算。

以上大部分数据均基于过往经验,大部分相关研究也均停留在微观层面。而基于实验室小型试验虽取得相关数据和结论,但由于缺乏实际应用工况下的研究,难以指导实际工程应用。

2 活性炭品质与活性炭动态吸附容量的关系

2.1 活性炭品质相关政策要求

江苏《工业有机废气治理用活性炭质量标准》(征求意见稿)提出了活性炭类产品的常规性能及推荐技术指标。碘值作为一项最常用指标常出现在各项政策文件中,其次为比表面积。2021 年8 月4 日,生态环境部环大气〔2021〕65 号《关于加快解决当前挥发性有机物治理突出问题的通知》 规定:“采用颗粒活性炭作为吸附剂时,其碘值不宜低于800 mg/g,采用蜂窝活性炭作为吸附剂时,碘值不宜低于650 mg/g” 和 “采用活性炭纤维作为吸附剂时,其比表面积不低于1 100 m2/g(BET 法)”。2022 年7 月12 日,江苏省生态环境厅发布苏环办〔2022〕218 号《省生态环境厅关于深入开展涉VOCs 治理重点工作核查的通知》 规定:“颗粒活性炭碘吸附值≥800 mg/g,比表面积≥850 m2/g”、“蜂窝活性炭碘吸附值≥650 mg/g,比表面积≥750 m2/g”。

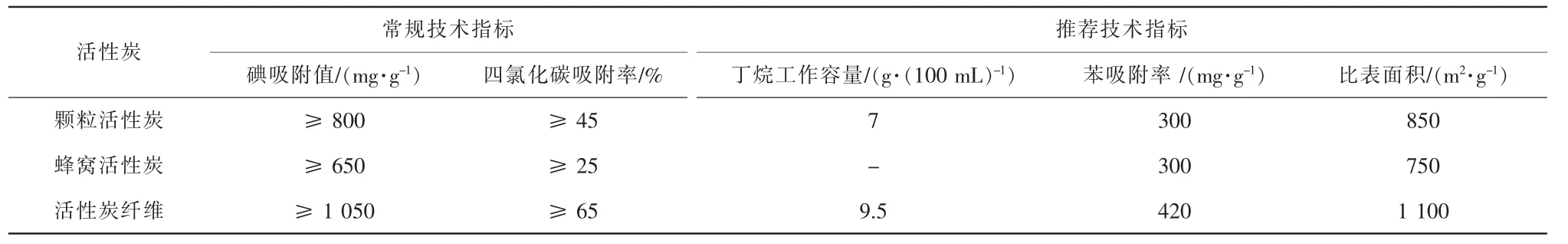

与活性炭吸附性能直接相关的技术指标见表1。

表1 活性炭产品吸附性能相关技术指标

2.2 活性炭品质指标

根据Langmuir 吸附理论,吸附剂的吸附容量与比表面积和总孔容成正比。碘值是活性炭在碘水溶液中吸附碘的量,碘在水溶液中的主要存在形式为I2,也有少量的I3-1,碘值可表征活性炭吸附剂大于1.0 nm 的微孔发达程度[7],最早用来评估活性炭对于液体物质的吸附能力,在VOCs 治理工艺设计中,也可作为吸附剂选择的主要依据。四氯化碳吸附率[8](即CTC 值)一般代表着活性炭吸附气体的能力,是采用氮气携带0 ℃下饱和四氯化碳蒸气通过25 ℃的炭床来测量。在规定条件下,丁烷工作容量[9]是指正丁烷气体通过已知体积和质量的活性炭样品,得到饱和吸附量,再用洁净干燥的空气或者氮气洗吹炭层,饱和吸附量与洗吹后仍然残留在活性炭上的丁烷量之差。孔径介于1.2~6.0 nm、高孔容的活性炭丁烷工作容量较高。苯吸附率是将活性炭置于充满苯蒸气的吸附仪中,在(24 ± 1)℃恒温下吸附24 h所得的静态吸附容量。

碘值、CTC 值、丁烷工作容量、苯吸附率、比表面积均可在一定程度上表征活性炭的总孔容和微孔孔容。以上数值越高,说明活性炭对VOCs 气体的吸附能力越强、品质越好,如:碘值为800 mg/g 已被大多数活性炭生产厂家设置为高品质颗粒活性炭最基本的出厂指标。但HJ 2026—2013《吸附法工业有机废气治理工程技术规范》 规定:“6.3.3.2……吸附床层的吸附剂用量应根据废气处理量、污染物浓度和吸附剂动态吸附量确定”。相较于碘值等指标,该文件强调活性炭对VOCs 的动态吸附容量在指导工业VOCs 吸附装置设计和确定其更换或再生周期中的重要性及主导地位。一般常用CTC 值代表活性炭吸附挥发性有机物的能力,与其动态吸附容量相关性最高。

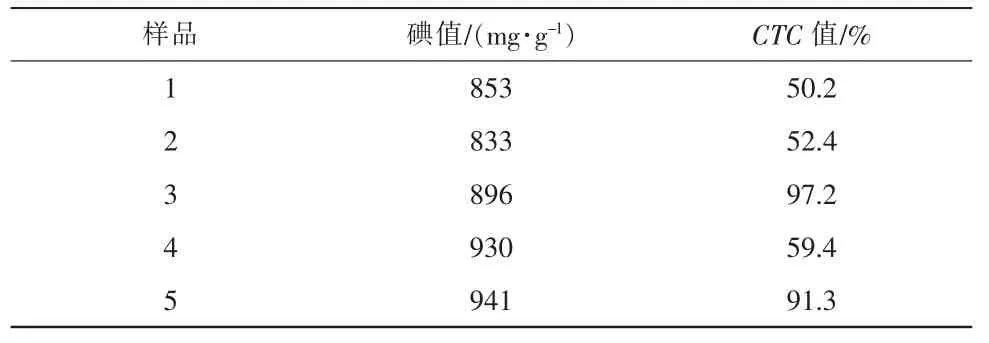

为进一步探究活性炭品质的影响因素,选取5款应用于实际工程的颗粒活性炭进行测试,为保证结果的科学性,5 款活性炭的碘值保持较小差异(833~941 mg/g)。5 款颗粒活性炭碘值及其CTC 值对比见表2。通过实际测量发现,5 款碘值相近的活性炭有着截然不同的CTC 值(50.2%~97.2%),如:碘值为853 mg/g 的颗粒活性炭CTC 值比碘值为941 mg/g 活性炭低45%,故导致2 种活性炭的市场售价差额超10 000 元/t。因此,在日益严峻的环保压力下,活性炭碘值作为单一评价活性炭品质的指标已无法满足进一步减污降碳的环保需求,进一步研究活性炭的VOCs 动态吸附容量等指标对减污降碳环保需求有着重要意义。

表2 5 款颗粒活性炭碘值及其CTC 值对比

3 不同应用条件下活性炭动态吸附容量应用实例

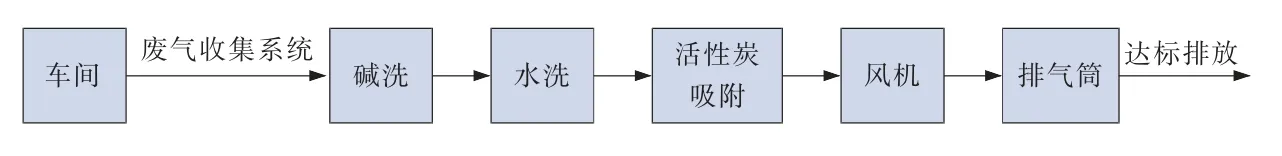

3.1 抛弃式颗粒活性炭工艺

抛弃式颗粒活性炭的动态吸附容量可较好地指导其更换周期。某制药企业实验室研发设置3 套 “碱喷淋” +“ 除雾(水洗)”+ “活性炭吸附” 处理系统。该系统废气处理工艺流程见图1。活性炭设备的主要设计参数:①处理风量:5 000 ,25 000 和33 000 m3/h;②长×宽×高:3 m×1.8 m×2.8 m,3.5 m×2 m×3.8 m,3.5 m×2.2 m×4 m;③活性炭类型:颗粒活性炭,多层布置避免板结;④填充量:0.8 ,2.5 ,3.5 t;⑤更换频次:3 个月更换一次,年更换量为27.2 t;⑥活性炭参数:CTC 值≥60%、碘值≥900 mg/g。

图1 抛弃式颗粒活性炭废气处理工艺流程

该活性炭处理装置气体流速为0.5 m/s,停留时间超1 s,满足标准规范设计要求,活性炭品质也满足政策规范要求。易挥发有机试剂年使用量约10 t,按挥发量20%计可得VOCs 年产生量为2 t,全年工作时长按200 d 计,每天工作8 h,年平均排放质量浓度为18.9 mg/m3。为确保废气达标排放,该企业活性炭年更换量为27.2 t,按VOCs 被完全净化估算可得该吸附装置的活性炭动态吸附容量为7.3%。系统运行2 年后,对处理设备(处理量为33 000 m3/h)中非甲烷总烃(NMHC)排放浓度进行抽检,NMHC 的进气质量浓度为18.7 mg/m3,排气质量浓度为3.2 mg/m3,处理效率为83.1%。该企业严格按照动态吸附容量更换活性炭,废气处理装置可稳定达标排放,其真实动态吸附容量低于政策建议值。

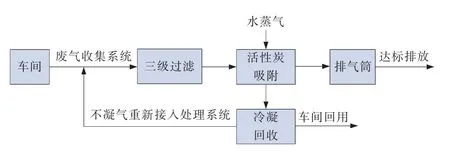

3.2 可再生颗粒活性炭工艺

可再生活性炭的吸附周期受其动态吸附容量的影响较大。某企业废气工艺流程见图2,废气经过滤后由装有颗粒活性炭的吸附罐净化后排放,吸附饱和后的活性炭由水蒸气进行再生,再生后废气进行冷凝回收再利用。该装置共有4 个吸附罐,通过循环吸附再生实现废气的连续净化。工艺设计条件:①设计风量:35 000 m3/h;②处理介质:VOCs 和臭气;③废气源强:ρ(VOCs) ≤1 000 mg/m3、臭气浓度≤4 500(无量纲);④颗粒活性炭吸附:CTC 值≥80%;⑤卧式吸附罐:气流速度为0.5 m/s,停留时间为1 s,单罐阻力为600~800 Pa,活性炭填装总量为6.5 t;⑥再生工序:吸附→蒸气脱附→热烘干→冷烘干→静置→吸附,再生时长为1.5~2 h。

图2 可再生颗粒活性炭吸附工艺流程

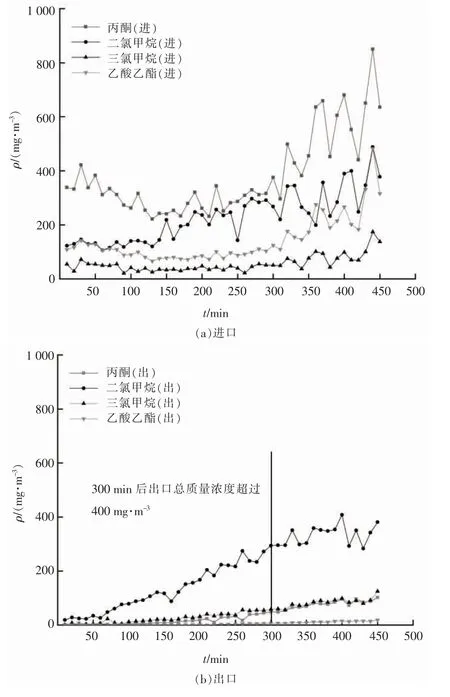

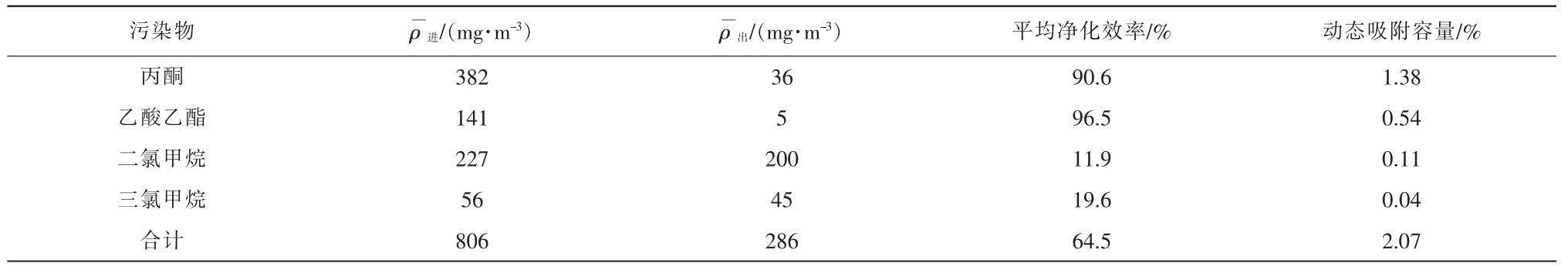

以活性炭动态吸附容量为10%计,35 000 m3/h下VOCs 质量浓度为1 000 mg/m3,理论吸附周期可达12 h,实际废气源强质量浓度低于1 000 mg/m3。设备运行初期,活性炭吸附周期为10 h,随着活性炭脱附次数的增加,吸附效果逐渐变差,运行10 d 后即出现超标情况,超标污染物主要为二氯甲烷。遂对生产车间进行减风增浓改造,调整设备风量为7 000 m3/h,活性炭罐的气体流速更改为0.1 m/s,停留时间为5 s。监测1# 吸附罐进、出口废气浓度变化,具体见图3。460 min 的吸附周期内,活性炭对于不同VOCs 的动态吸附容量见表3。

图3 1# 吸附罐吸附周期内各污染物进、出口浓度变化

表3 颗粒活性炭对于不同物质的动态吸附容量

由表3 可以看出,同样工况条件下,活性炭对于不同污染物净化效率从高到低顺序为乙酸乙酯>丙酮>三氯甲烷>二氯甲烷,其动态吸附容量受其浓度、物性影响较大。

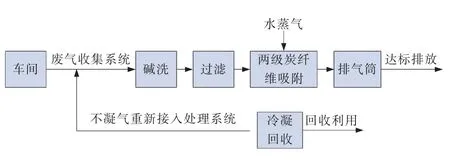

3.3 可再生炭纤维吸附工艺

某企业废气采用 “酸洗”+ “碱洗” +“除雾” +“两级活性炭纤维吸附-蒸气再生-冷凝回收” 组合工艺进行处理,其工艺流程见图4。主要设计条件:①设计风量:9 800 m3/h;②处理介质:醇类、酯类、苯系物、二氯甲烷等VOCs;③废气源强:ρ(VOCs)≤2 000 mg/m3;④活性炭纤维性能参数:比表面积≥1 200 m2/g;⑤环式活性炭吸附器:气流速度为0.15 m/s,单级停留时间为1.5 s,单罐阻力为1 500~2 000 Pa;⑥吸附再生工序:吸附(100 min)→蒸汽脱附(30 min)→吹冷(14 min)→静置→吸附,再生时长40~60 min;⑧活性炭纤维更换周期:3~5 n。

图4 可再生炭纤维吸附工艺流程

该系统稳定运行1 年,废气进气中NMHC 质量浓度为1 485 mg/m3,处理效率可达98.2%,稳定达标排放。吸附周期为100 min,活性炭纤维的填装体积为15 m3,填装量为1 200 kg,一个吸附周期内吸附时将2 个吸附罐串联,炭纤维有效吸附质量为800 kg。经计算活性炭纤维的吸附容量约3%(1 485×98.2%×9 800×100 ÷ 60 ÷(800×1 000) = 29.7 mg/g ≈3%),其动态吸附容量远低于10%的动态吸附容量设计值。在同样工况条件下,实验室模拟上述活性炭纤维对不同物质的动态吸附容量见表4。

由表4 可以看出,不同物质差别较大。活性炭纤维对于二甲苯的动态吸附容量(25.3%) 约为丙酮(2.4%)的10倍。

4 结论

衡量活性炭吸附品质的指标主要包括碘值、CTC 值、丁烷工作容量、苯吸附率和比表面积,碘值作为政策标准文件中最常用的活性炭评价指标,由于其评价指标过于宽泛,故难以满足更高水平的环保技术要求。而活性炭动态吸附容量对于规范VOCs 治理市场具有重要意义,在多个政策文件中被反复提及,结合多个工程案例现场数据,以活性炭动态吸附容量指导活性炭更换及再生周期具有极大的契合度和实用价值,尤其是再生型活性炭,实际动态吸附容量常低于10%的原则性数据。

研究不同品质活性炭在实际应用条件下的动态吸附容量,从政府监督管理、生产企业活性炭品质、环保企业活性炭治理技术设计、终端应用客户运行管理等角度给出进一步规范VOCs 治理领域活性炭治理技术的政策建议,对提升VOCs 治理管理水平、进一步落实减污降碳具有重要意义。