筒状薄壁件喷丸变形原因分析及控制方法改进

贾亚平,杨震坤

(中航飞机起落架有限责任公司 燎原分公司,陕西 汉中 723200)

喷丸强化是指利用高速运动弹丸对金属表面的冲击而使金属表面产生塑性应变层,由此导致该层的显微组织发生有利变化并使表层引入残余压应力层的一种工艺方法,是以提高零件抗应力腐蚀、抗疲劳性能的重要手段[1]。

薄壁筒状零件以其具有重量轻、节约材料、结构紧凑等特点被广泛应用于飞机起落架零部件以及其他工业产品中[2],但薄壁筒状零件由于其独特的结构特点,其抗疲劳性能和抗应力腐蚀的能力较低,零件在使用过程中由于受到拉应力、压应力、弯曲应力等各种力的作用,极易使零件表面产生疲劳裂纹,导致零件的断裂。因此,以提高薄壁筒状零件抗疲劳性能、提高零件使用寿命为目的的喷丸强化技术随着科学技术的发展日益受到广泛重视[3]。但在喷丸薄壁零件内孔时,在获得设计图样要求的喷丸强度及覆盖率[4]的情况下,薄壁零件内孔会产生较大的变形,而这种变形会使筒状零件的内孔在配套装配其他零件时,由于其内孔尺寸超差而无法正常安装,导致薄壁筒状零件报废,从而造成较大的经济损失,并且耽误生产节点进度。因此,很有必要对薄壁零件内孔喷丸过程中产生的变形进行控制。现有控制薄壁筒状零件内孔变形的主要方法有用旋转喷枪喷丸内孔法以及制作旋转喷丸工装支撑内孔,以减小外表面喷丸时内孔变形的两种方法。现阶段这两种控制内孔喷丸变形的方法效果不明显。本文主要针对飞机起落架中薄壁零件内孔喷丸产生变形的原因进行分析,以及对现有控制变形方法的改进,通过喷丸试验,总结出3种有效改进内孔喷丸变形的方法,以提高零件喷丸后内孔尺寸的合格率。

1 薄壁零件喷丸强化

1.1 工艺流程

工艺流程如下:检验→喷前准备→调整设备→模拟喷丸→检验→调整设备→喷丸强化→模拟喷丸→喷丸后处理→检验。零件简图如图1所示。

1.2 喷丸工艺参数

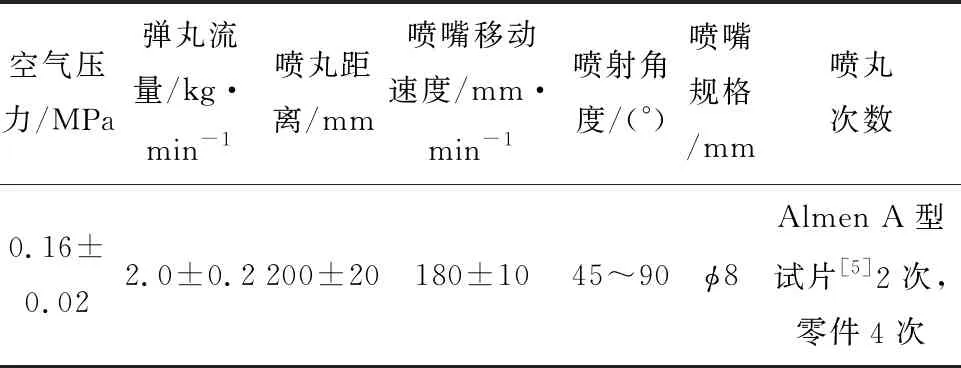

薄壁零件喷丸参数见表1。

表1 外表面喷丸强化参数表

1.3 喷后测量

零件喷丸后,用外径千分尺[6]校正内径百分表[7](见图2),用内径百分表测量薄壁零件内孔喷丸前、后尺寸,计算变形量。

a)外径千分尺

b)内径百分表

2 薄壁零件内孔变形原因分析

2.1 内孔受力不均

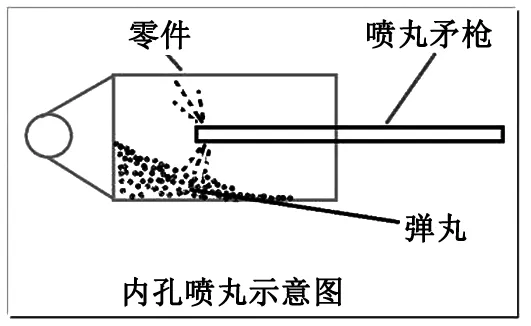

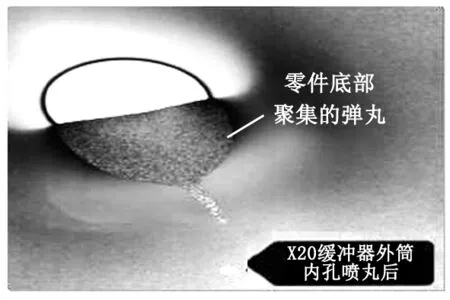

对薄壁零件内孔喷丸时,零件不动,喷枪旋转+直线运动,当喷枪运动到筒状零件底部时,弹丸[8]由于无法排出而会堆积到孔底部一侧(见图3),在弹丸喷打零件底部内孔时,有弹丸堆积遮挡部位的内壁,由于弹丸吸收了部分能量,内壁受力较小,而无弹丸堆积部位内壁受力较大,在同一深度的内孔壁表面受力不均匀,因此产生变形。

a)内孔底部弹丸聚集示意图

b)内孔底部弹丸聚集零件图

2.2 喷丸参数较大

薄壁零件在喷丸外表面时,现阶段使用的空气压力为0.16 MPa,弹丸流量为2.0 kg/min,喷丸次数为4次。在达到相同的喷丸强度时,虽然较大的空气压力及弹丸流量使零件的喷丸次数降低,喷丸效率提高,但同时会使零件的外表面变形量增大,零件内外表面是一个整体,薄壁零件外表面的变形会使内表面也同步变形,因而造成零件喷丸后内孔变形量增大、尺寸超差。

2.3 旋转工装设计不合理

薄壁零件喷丸外表面时,会设计一种旋转喷丸工装,零件在旋转的情况下喷丸,弹丸均匀地喷打到零件上,从而使零件外表面受到的冲击力较为均匀,进而减少薄壁零件变形。同时这种工装也会对内壁有一定的支撑作用,减少内壁的变形。如果旋转喷丸工装与内壁配合不紧密以及工装太短,都会使控制变形的效果降低,增加零件的变形量。现阶段使用的旋转喷丸工装存在内孔支撑部位太短、内孔在受力时工装支撑力不够等设计不合理因素,使零件在喷丸过程中极易产生变形。

3 薄壁零件喷丸强化变形控制方法改进

3.1 内表面喷丸方式的改进

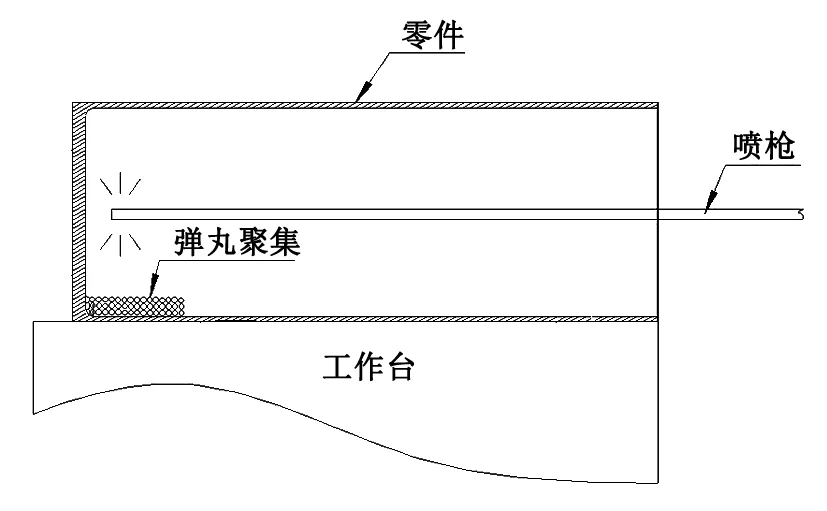

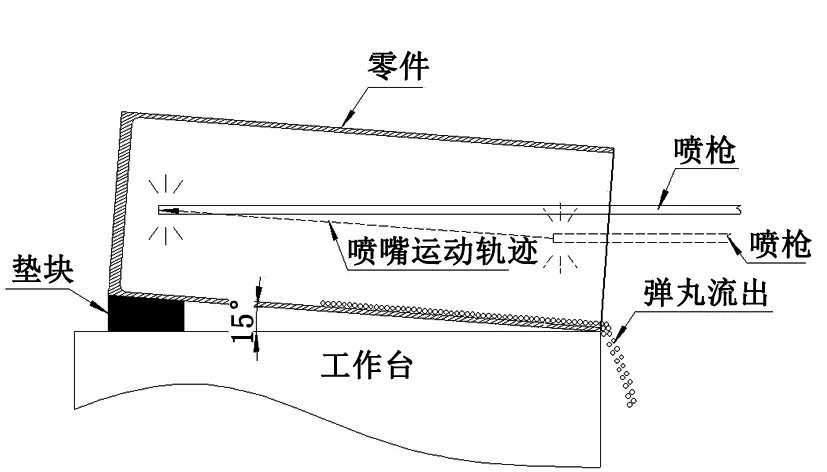

经过对以往筒状薄壁零件的实际喷丸过程跟产,发现零件在喷丸时平直放置,内孔喷枪沿孔中心旋转且往复运动喷丸,这种喷丸方式可以减小内孔喷丸时产生的变形,但由于在喷丸过程中孔底聚集弹丸,在喷丸时由于受力不均使孔的变形量有所增大。因此经过试验与分析,改变原来零件平直放置喷丸的方式,将零件倾斜一个角度放置,在喷丸零件内孔时,弹丸会由于自身重力的作用而自动滑落流出内孔,而不产生聚集,在编内孔喷枪的程序时,也使喷嘴沿内孔倾斜运动,从而使喷嘴始终时时处于内孔中心处喷丸,内孔喷丸受力均匀,零件变形量减小。喷丸方式改进前、后对比图如图4所示。

a)改进前内孔喷丸方式

b)改进后内孔喷丸方式

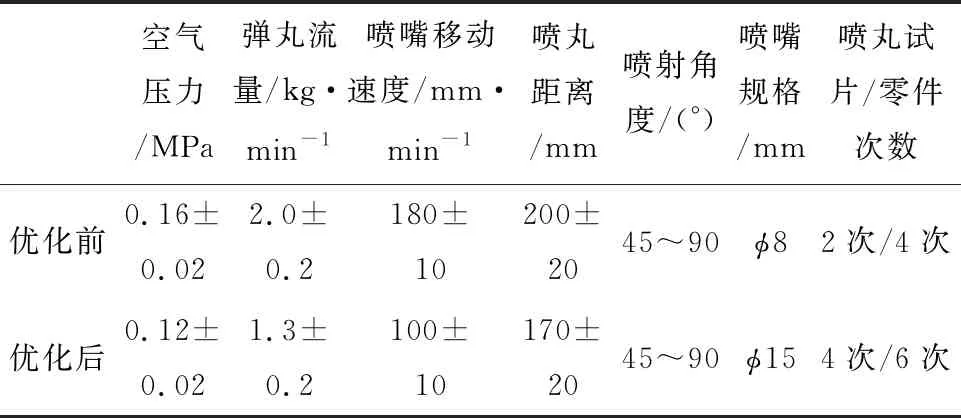

3.2 喷丸参数的优化

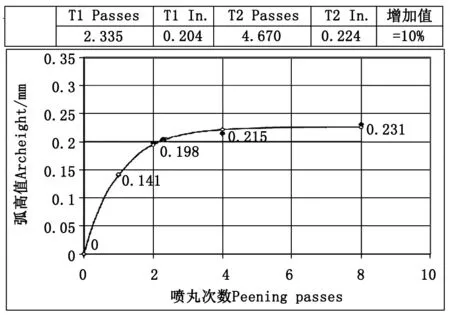

由于内孔喷嘴内外径受零件孔径的限制,内孔喷丸参数进行优化的效果不明显。而外表面喷嘴由于不受零件外形的限制,可以使用大内径喷嘴,大的内经喷嘴对参数的调整范围较大。因此,优化外表面喷丸参数,对控制零件变形有显著的效果。现阶段使用的外表面喷丸空气压力、弹丸流量、喷丸速度较大,喷丸次数较小(见表1),大参数提高了喷丸效率,但也增加了零件的变形量,降低了零件喷丸后合格率。因此,通过讨论分析,应用控制变量法,逐一降低空气压力和喷丸速度,减小弹丸流量,增加喷丸次数,通过4组共16次的喷打Almen A型试片,绘制喷丸饱和曲线[9],确定Almen A型试片的饱和点[10]的喷丸对比试验,最终确定了优化参数,并且在薄壁零件上进行喷丸强化应用,喷丸后测量内孔的变形量,内孔变形得到明显控制。优化前、后饱和曲线对比图如图5所示,优化前、后喷丸参数对比见表2。

a)优化前喷丸饱和曲线图

b)优化后喷丸饱和曲线图

表2 优化前、后喷丸参数对比表

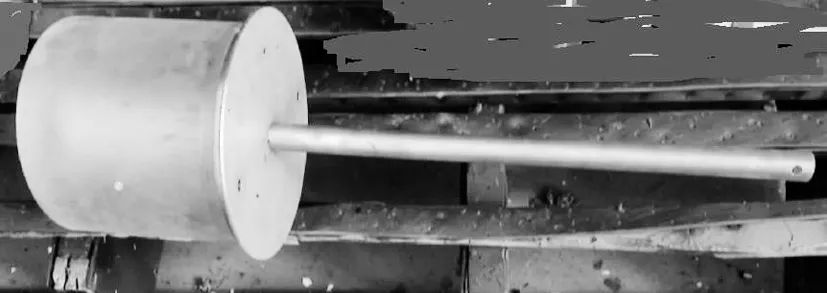

3.3 改进旋转喷丸工装

喷丸薄壁零件外表面会使内孔产生变形,制作旋转工装可以减小内孔变形。现阶段喷丸外表面的旋转工装只是一个螺纹盘,零件内壁没有足够长的支撑芯轴,在喷丸零件外表面时,没有螺纹盘支撑的部位在弹丸的冲击力下,由于内壁的支撑力不够会产生变形。因此,优化旋转喷丸工装设计,改进旋转工装,加长旋转工装尺寸,增加内壁支撑力,有效地控制了内孔喷丸变形量。改进前、后喷丸旋转工装如图6所示。

a)改进前旋转喷丸工装

b)改进后旋转喷丸工装

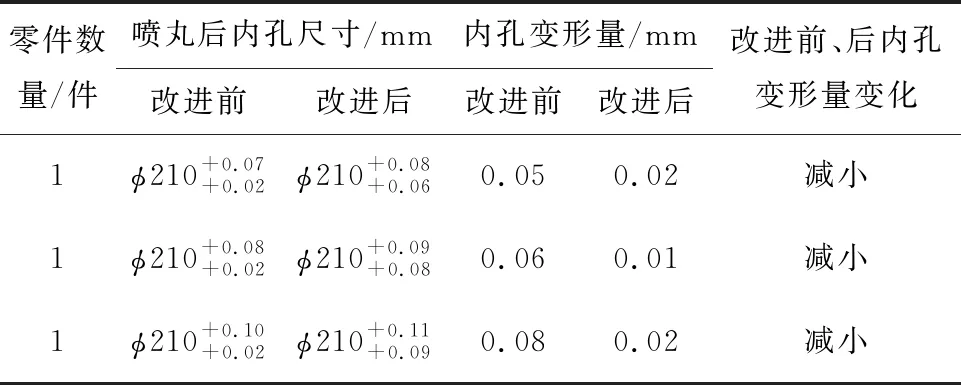

对上述3种控制内孔喷丸变形方法进行改进,通过在实际喷丸薄壁零件时,同时综合使用上述3种改进方法,使薄壁零件喷丸变形量得到了有效控制,变形量显著减小,且变形量小于0.05 mm。改进前、后变形量对比见表3。

表3 改进前、后零件喷丸变形量对比表

4 结语

通过上述研究可以得出如下结论。

1)薄壁零件喷丸变形与零件内壁喷丸时受力不均、喷丸外表面参数较大以及喷丸旋转工装设计不合理有关。

2)通过改进内孔喷丸时零件放置方式(角度),减小空气压力、弹丸流量、喷丸速度等喷丸参数,改进旋转喷丸工装,增加工装长度等方法,能有效地控制薄壁零件内孔的喷丸变形,且变形量小于0.05 mm。