某型特种弹发光异常研究

李便花,潘会平,王 艳,陈丽娟,孙宏涛,申 佳

(1.山西北方晋东化工有限公司,山西 阳泉 045000;2.陆军驻太原地区第三军代室,山西 太原 030000)

随着高新技术在军事领域的广泛应用和作战需求的不断提升,武器装备呈现信息化、智能化及网络化体系协同,但作战环境的电磁干扰、电磁屏蔽等复杂的电磁环境,对以信息技术为主导的作战指令、互联互通的信息传递形成了较大的安全威胁,甚至可能贻误战机,造成不可预估的后果。在作战中,如电信号、网络信号出现“空白”时,常规信号弹药具有不可替代的作用[1],由光色和发射数量组合下达的指令信息能够准确传达,不受环境影响,且携带方便,操作简单。

1 产品故障及危害

特种弹一般指利用烟火剂或其他装填物产生的光、色、声、热、烟和电磁等效应,完成信号指示、纵火、照明、施放烟幕、电子侦察与干扰等特种作战任务的弹药的总称,是不依赖于炸药爆炸或聚能效应直接毁伤目标而完成某些特殊战术任务的弹药[2]。该特种弹是利用其燃烧产生的光色,通过远距离识别,实施地面信号联络和目标指示。

1.1 故障描述

某型特种弹在交验过程中抽取样品114发(其中高温32发,低温32发,勤务性能项目50发)进行功能试验,常温及高温均未发现故障,低温试验时,产品到达预定高度,出现2发星光体燃烧时间不足2 s,试验终止。

1.2 故障危害

该特种弹是通过燃烧产生不同光色进行信号传递的一种弹药。如果在发射过程中出现燃烧时间不足故障,信号不能准确传递或形成错误信号,使指令不能正常下达或指令下达错误,就会给战争带来不可想象的后果。

2 原因分析

2.1 产品结构及作用原理

2.1.1 产品结构

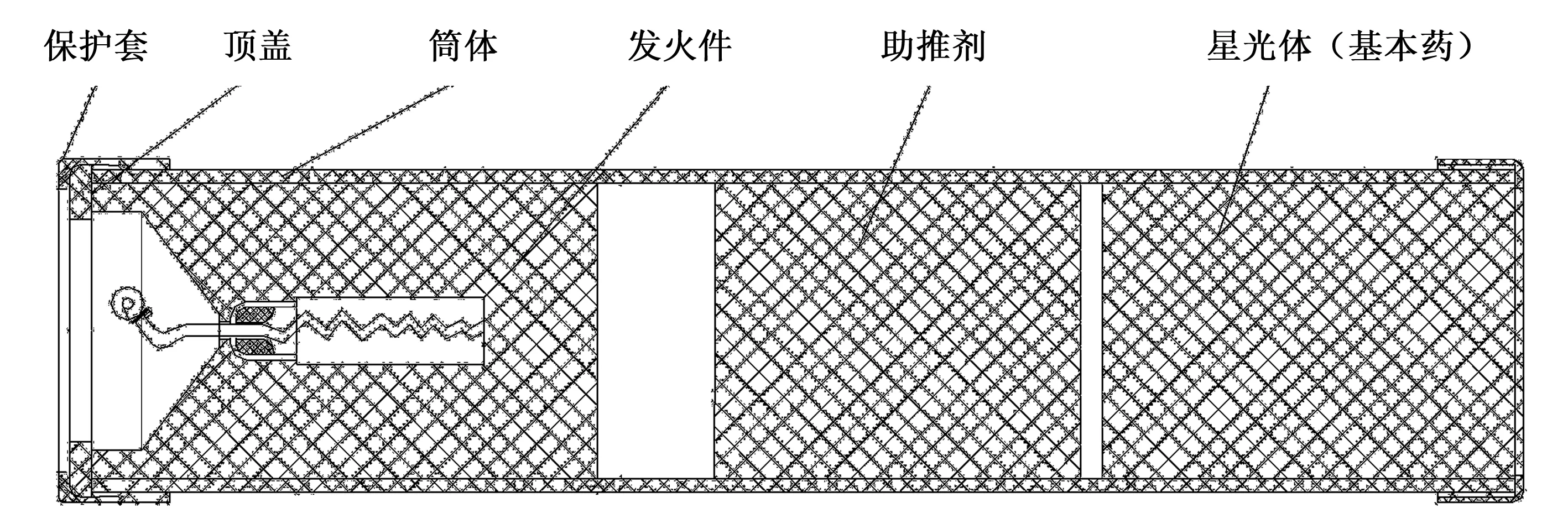

该型特种弹由保护套、顶盖、筒体、发火件、助推剂和星光体(基本药)等组成(见图1)。

图1 产品结构图

2.1.2 作用原理

该型特种弹使用时,取掉产品保护套及顶盖,发火件发火点燃助推剂,助推剂燃烧气体产生反作用力,使特种弹飞向高空,推进剂燃完的瞬间点燃基本药,基本药燃烧产生光色,实施地面的信号联络和目标指示。

2.2 原因排查

2.2.1 生产过程排查

1)操作人员。

故障发生后,对制药、压药及装配操作人共计42名进行了排查,操作人员均在本岗位工作3年以上,在生产之前均进行了工艺培训,并考试合格取得了操作合格证。操作人员未见异常。

2)工装、设备。

产品在生产过程中使用高速粉碎机、干料混合机、湿料混合机、天平及压药模具等工装设备,故障发生后对其检定及运行情况进行了排查。设备及工装均有检定合格证。高速粉碎机、干料混合机的设备运行记录表中均未发现设备有异常情况,湿料混合机为生产星光体基本药设备,在故障批产品生产过程中设备运行记录表中有断电停机约3.5 h的记录。经对操作人员询问,湿料混合机在意外断电后,生产分厂及设备维修部门进行了检查并对故障线路进行了维修,设备恢复后,在技术人员的指导下,未深入对药剂质量进行辨识及处理,根据药剂状态下达了继续混制的指令。湿料混合机在生产过程存在意外断电异常情况。

3)原材料。

故障批所用原材料有氧化剂、还原剂、粘合剂、铝粉、高密度聚乙烯等共计27种,7种外购件,通过对原材料及外购件进行逐一排查,故障批用原材料均有合格证并经入厂复验合格。原材料未见异常。

4)工艺过程控制。

根据产品故障现象,对星光体用基本药剂生产过程、压药过程及装配过程进行了排查。通过对基本药剂制备各组份衡量记录进行检查,其氧化剂、还原剂、粘合剂均在配方要求的公差范围之内,未见异常;检查制备药剂过程工艺记录,药剂干混记录为25 min,符合工艺时间要求,未见异常;药剂湿混记录为30 min,但备注中记录为10 min+20 min,经对操作人员询问,药剂湿混过程中,设备启动10 min后发生故障停止运转,设备故障清除后,在技术人员的指导下按照工艺条件要求,继续对药剂进行20 min的混制,与日常药剂连续湿混30 min存在差异;检查药剂压药记录,药量记录为(m1-0.06)~(m1+0.07) g,压力为p,压药保压时间为t1,符合药量(m1±0.1) g、压力(p±1) MPa及保压时间(t1±5) s的工艺规定,压药过程未见异常;检查装配过程记录,生产中采用定量发料模式进行装配,产品零部件装配齐全,装配过程无异常。因此工艺过程控制未见异常。

5)环境控制。

对制药、压药及装配工房温度、相对湿度控制情况进行了检查。温度为19~25 ℃,符合15~35 ℃的工艺要求;相对湿度为41%~53%,符合40%~70%的相对湿度工艺要求。生产环境控制未见异常。

6)检测控制。

对故障批产品检测过程进行了排查。故障批用星光体制成型后使用天平(精度为0.01 g)和专用高度量规进行100%质量及高度检测,合格后抽取5发进行了主波长、发光强度、静态燃烧时间检测,检测仪器均经检定合格,其中主波长为(λ1+65)~(λ1+102) nm,符合λ1~(λ1+130) nm要求,发光强度检测结果为(λ1+3 248)~(λ1+8 576) cd,符合不低于λ1的技术要求,静态燃烧时间为(t2+3)~(t2+7) s,符合不低于t2的技术要求。星光体静态检测过程控制未发现异常。星光体随机抽取10发装配成品进行发射试验,2名操作人员同时进行时间检测,燃烧时间为(t3+1)~(t3+6) s,符合燃烧时间≥t3的要求。在产品性能测试中未发现异常。

7)小结。

根据对生产过程的排查,星光体用基本药剂在湿混约10 min时设备意外断电,停止混制,约3.5 h后设备故障解除,技术人员根据药剂外观质量状态决定继续完成20 min湿混。与正常生产存在差异,需进一步分析及试验验证。

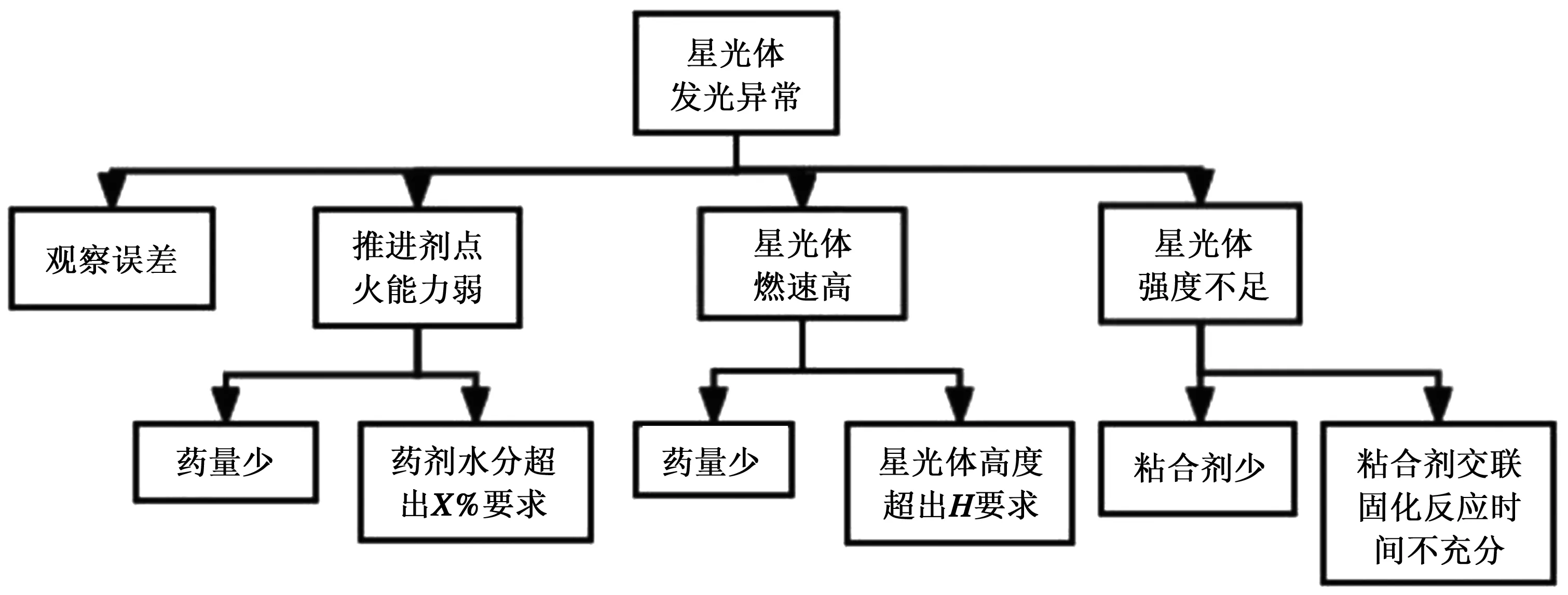

2.2.2 故障树排查

为进一步排查引起该次特种弹发光异常故障的原因,建立了故障树[3](见图2),并对相关因素进行排查。

图2 发光异常故障树

1)观察误差。

在故障批产品性能试验时,试验现场及(L+5) km处同时进行观察,试验现场检测星光体动态燃烧时间,(L+5) km处进行光色辨别。两发故障产品在试验现场的记录为不足2 s,(L+5) km处记录为刚发现光色,光色马上消失,无持续时间。根据两处记录,排除了观察误差因素。

2)推进剂(助推剂)点火能力弱。

星光体是由推进剂(助推剂)点燃并推出筒体,如果推进剂点火能力弱,有可能会出现无法点燃星光体或星光体燃烧不足现象。影响推进剂(助推剂)点火能力的两个因素为推进剂(助推剂)药量少和药剂水分超出X%要求[4]。

对推进剂(助推剂)药量及水分进行检查。推进剂(助推剂)在称药前水分分析结果为(X-0.6)%,符合水分不超出X%的要求;推进剂(助推剂)首件检验和生产过程每1 h药量检查记录,药量为(m2-0.08)~(m2+0.1) g,符合药量(m2±0.2) g的技术要求。排除了推进剂(助推剂)点火能力弱的因素。

3)星光体燃速高。

形成星光体本身燃烧速度较高的两个因素为星光体药剂少和星光体高度超出H规定。对星光体药量、高度尺寸进行追溯,药量记录为(m1-0.06)~(m1+0.07) g,高度尺寸记录为(H-0.12)~(H-0.04) mm,符合药量(m1±0.1) g、高度不超过H的规定。另星光体静态燃烧时间为(t2+3)~(t2+7) s,符合不低于t2的技术要求。排除了星光体燃速高的因素[5]。

4)星光体强度不足。

星光体在推进剂(助推剂)将其点燃并推出筒体时,如果强度不足,推进剂(助推剂)形成的点火压力将星光体冲击为碎块,导致星光体瞎火或小块燃烧,燃烧时间大幅降低[6]。形成星光体强度不足的两个因素为粘合剂少和粘合剂交联固化反应时间不充分。粘合剂是由环氧树脂和聚酰胺树脂两组分组成,通过两组分充分混合交联固化增强星光体强度。对药剂制备过程进行追溯,药剂混制时,记录为环氧树脂(m3-1.2) g,聚酰胺树脂(m4+2) g,符合环氧树脂(m3±5) g,聚酰胺树脂(m4±5) g的要求;查药剂制备过程时,有设备停机约3.5 h记录,因此药剂为非连续混制,影响粘合剂环氧树脂和聚酰胺树脂充分混合。因此不排除因粘合剂交联固化反应时间不充分而导致星光体强度不足的因素。

5)小结。

通过故障树因素排查分析,由于设备故障,药剂非连续进行混制,导致环氧树脂和聚酰胺树脂未充分混合,降低了粘合剂交联固化反应时间,使星光体强度不足因素需进一步验证。

3 试验验证

根据排查结果,对药剂不连续生产的异常情况是否导致产品故障进行试验验证。

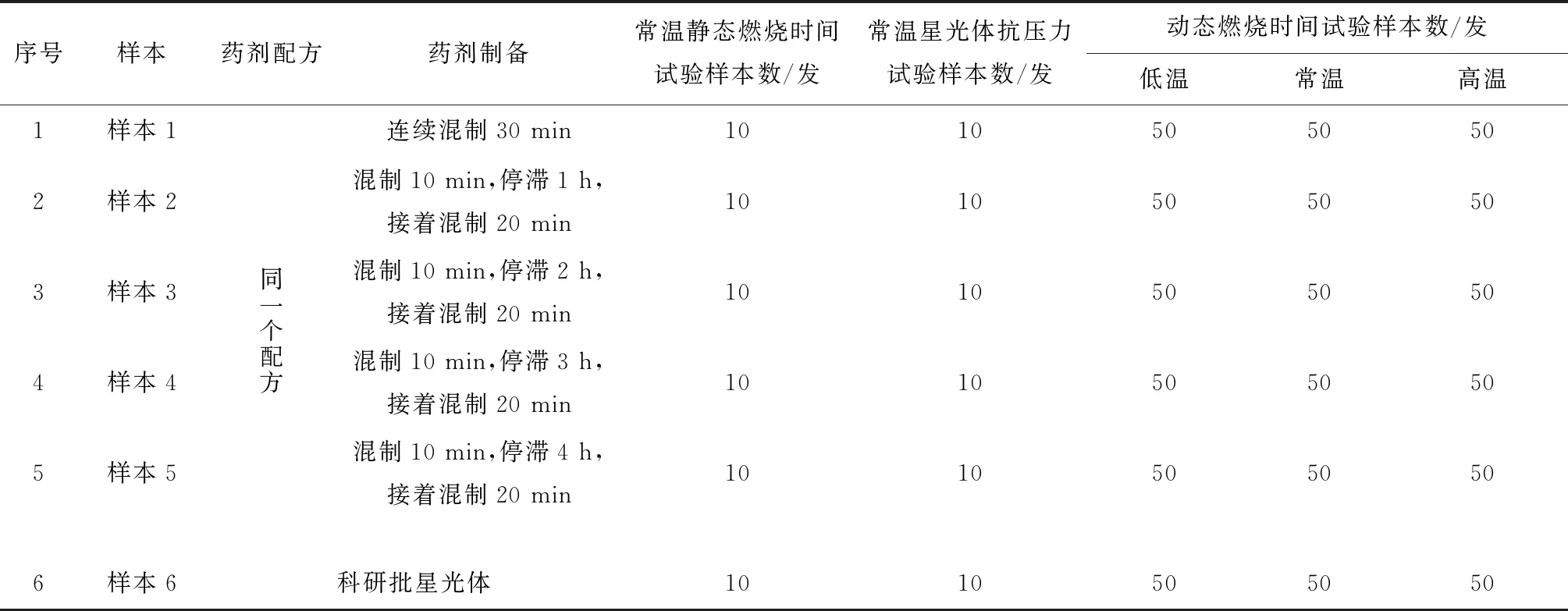

3.1 试验验证方案

试验方案见表1。

表1 试验方案

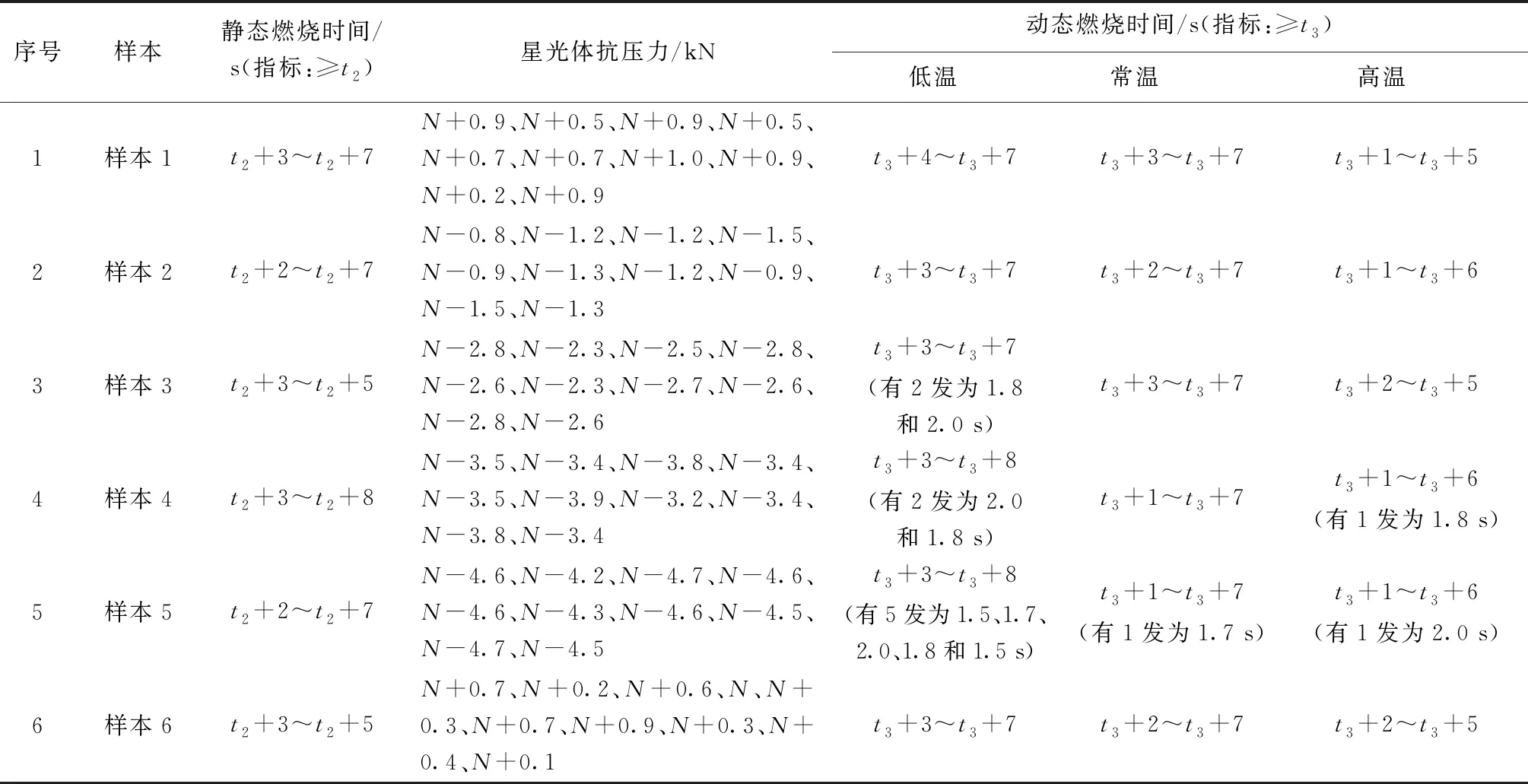

3.2 试验结果

根据试验方案进行了药剂制备、星光体压制、星光体静态燃烧时间检测、星光体抗压力检测及星光体动态燃烧时间检测,试验结果见表2。

表2 试验验证结果

4 机理分析

环氧树脂和聚酰胺树脂单独存放时不会发生固化反应,两者按照相应比例充分混合后发生交联固化反应[7]。反应方程式如图3所示。

图3 反应方程式

星光体用基本药生产时,物料与胶液混合10 min后,设备意外断电,药剂混合终止,环氧树脂和聚酰胺树脂已在药剂干粉中分散但未充分混合,设备停滞约3.5 h过程中,聚酰胺树脂中胺挥发损失,胺值降低,影响两树脂固化形成的长链交联质量,降低了网状结构的强度,导致星光体强度不足,在推进剂(助推剂)作用下碎裂,燃烧时间短。尤其是在低温条件下,星光体强度不足,在压力冲击下更易破碎,加之低温传火能量较低,严重时可能会形成星光体瞎火。

5 采取措施及举一反三

5.1 措施

根据排查结果及故障因素试验验证,采取了如下措施。

1)基本药制造工艺中明确湿混过程必须连续进行的要求。

2)完善异常情况应急管理处置要求。遇到停电、机械故障等突发异常情况时,药剂混全中断,该自然批药剂作报废处理。

3)该特种弹在研发过程中共计试验样品近2 000余发,均未出现类似故障,试验验证时选用的科研批星光体为该特种弹定型批用星光体,产品定型试验800余发均未出现此类问题,因此在批生产过程中,为降低质量风险,以定型批星光体静压力值为最低控制要求,在主要原材料换批时,开批试验项目、每个批验收增加星光体常温静压力测试,规定静压力要求不小于N,每次试验2发。

5.2 措施验证

1)连续生产40个批次基本药,分别进行了静压力试验,共计80发,压力范围为(N+0.4)~(N+1.6) kN。

2)对上述40个批次药剂进行了静态燃烧时间试验,共计200发,燃烧时间为(t2+1)~(t2+6) s,符合技术要求。

3)对上述40个批次药剂进行了发射试验试验,高温环境800发,燃烧时间为(t3+1)~(t3+6) s;低温环境为800发,燃烧时间为(t3+2)~(t3+8) s;常温环境为800发,燃烧时间为(t3+2)~(t3+7) s;且未出现星光体发光异常现象。

5.3 举一反三

1)在类似药剂制备工艺规程中规定,药剂混制过程中一旦出现混制中断,该药剂不再用于产品装配。

2)药剂原材料换批生产时必须进行小样性能试验,符合产品技术要求后方可进行批量生产。

6 结语

通过上述研究可以得出如下结论。

1)该特种弹发光异常是由于基本药在生产过程中设备突然断电,药剂混合停滞导致环氧树脂和聚酰胺树脂固化交联反应不充分,使星光体强度不足,在点火压力作用下破碎而形成的。

2)生产过程异常情况一定要进行充分安全及质量分险分析,规避成品质量隐患。

3)设计是质量的源头,要对其点火、传火等序列的能量进行合理分配,且进行边界条件的试验验证,给生产留有充足的裕度。