工艺参数变化对厚板硼钢热成形性能的影响

解焕阳,刘持振,杨茴茴,李永刚,林 强

(1.凌云吉恩斯科技有限公司,山东 烟台 264001;2.上海凌云工业科技有限公司,上海 201708)

从19世纪70年代热成形应用于汽车零部件的制造开始,已经经过了近50年的发展[1]。使用热成形零部件,尤其是含激光拼焊的热成形零部件,不仅能实现汽车轻量化,还能提升汽车的碰撞安全性,减少能量消耗[2-3]。已有的研究和应用大都基于薄板(一般厚度不超过2 mm),对应的板材、模具钢、成形工艺窗口等都比较成熟。随着国家“双碳”目标的提出,不仅乘用车,商用车及一些特种车辆也在积极寻求使用热成形零件代替冷成形件实现减重的解决方案。

然而,商用车及特种车辆一般使用较厚的板材以实现更大的承载力、耐磨性,如某产品的厚度是8 mm,为保证产品的承载力、扭转刚度等综合性能,如使用热成形板材进行材料替换,厚度需要在5 mm以上。厚板在加热实现组织转变、冲压淬火实现强度提升方面与薄板差距较大,且关于厚板热成形的研究报道尚不多见。刘琪等[4]通过数值模拟的方法研究了6 mm厚板入模温度与马氏体转化率的关系,认为较低的入模温度有利于提高马氏体转化的充分性、分布均匀性及转化效率,但并未进行试验验证,也未给出最佳入模温度,难以指导实际生产。郑秋瞳等[5]研究了模具初始温度对6 mm厚板马氏体转化率的影响,得出较低的模具初始温度有利于马氏体的转化。湖南大学杜崇亮[6]研究了3.5 mm厚板热成形工艺,提出增加水道流速,减小冷却水道直径,同时减小冷却水道与模具型面的距离,可以提高厚料的淬透性,但未考虑模具的抗压强度及疲劳寿命,不适用于量产制造,对于6 mm的厚板也未有研究。日本学者研究并比较了2.4 mm和3.2 mm热成形钢的U型件回弹和淬火特性,认为板材越厚所需保压时间越长,采用模具淬火与水淬火结合的方式能降低保压时间[7],此种方法对复杂零件和更厚的板材难以适用。因此,有必要开展厚板热成形关键工艺参数的研究,以推广厚板热成形零件的应用。本文以某钢厂1500 MPa级别6 mm厚的锰-硼钢为研究对象,探讨加热参数、淬火条件对其压淬后性能的影响,为其量产应用提供参考。

1 试验原理

硼钢热成形是一种通过材料内部的相变实现强化的工艺,即加热时材料内部组织完成奥氏体化,模压成形时完成淬火,材料内部奥氏体转变为马氏体,材料的强度提升,延伸率下降。

1.1 硼钢加热过程相变原理

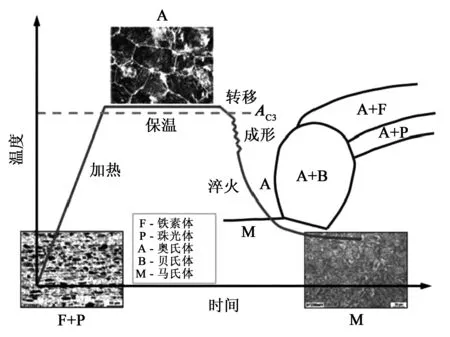

热成形硼钢原始组织为铁素体和珠光体的两相组织,当材料被加热到580 ℃附近时,铝硅涂层开始融化。当加热温度到达Ac1温度(通常为725 ℃附近)时,珠光体开始向奥氏体转变;温度继续升高至Ac3(通常为850 ℃附近)时,铁素体开始奥氏体化。随着加热温度继续升高至900 ℃以上并保温一段时间,材料内部的珠光体和铁素体全部转化为奥氏体,铝硅镀层形成。加热过程及组织转变如图1[8]所示。对于较厚的板材,需要将材料厚度方向完全烧透,即材料芯部也完全奥氏体化,才能保证随后的成形淬火后零件的性能,这意味着需要更长的加热时间。

图1 加热过程及相变

1.2 硼钢连续冷却转变曲线

材料在加热炉内完成奥氏体化后,利用机械手快速转移至热压模具上,材料在模具压力下成形的同时,通过模内冷却水道或者其他方式快速冷却后才能得到强度高的马氏体组织。值得一提的是,材料冷却速率是获得各种组织的关键因素。图2所示显示了材料出炉后不同冷却速率下获得的组织。由图2可知,奥氏体在以不同的冷却速度连续冷却过程中,有铁素体析出(A→F)、珠光体转变(A→P)、贝氏体转变(A→B)和马氏体转变(A→M)。随着冷却速度的增大,铁素体的析出量以及珠光体的转变量都迅速减少,马氏体的转变量则越来越多[9]。当材料的冷却速度接近或大于30 ℃/s时,奥氏体全部转变为马氏体。

与加热过程类似,对于较厚的板材,淬透板材芯部是保证零件性能的关键。对于薄板而言,使用模具冷却水道进行导热冷却的方法即可完成奥氏体向马氏体的转变。而对于厚板,其厚度中部(约3 mm厚)很难使用模具水道传热的方法完成淬火,需要借助更加强有力的淬火方式提升材料的冷却速率。

2 试验材料与方法

2.1 试验材料

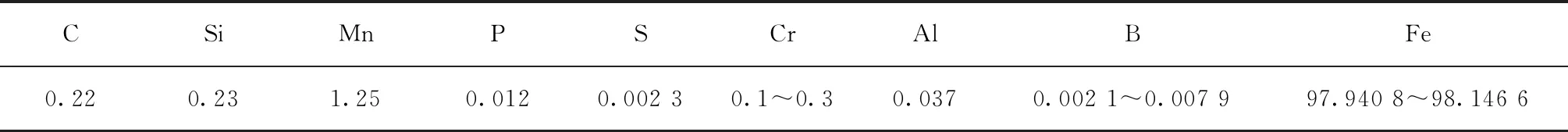

试验材料为国内某钢厂提供的1500 MPa级别6 mm厚的锰-硼钢,材料抗拉强度为650 MPa,屈服强度为561 MPa,断后伸长率为17.2%,其化学成分及质量分数见表1。

表1 来料钢板化学成分(质量分数) (%)

2.2 试验方法

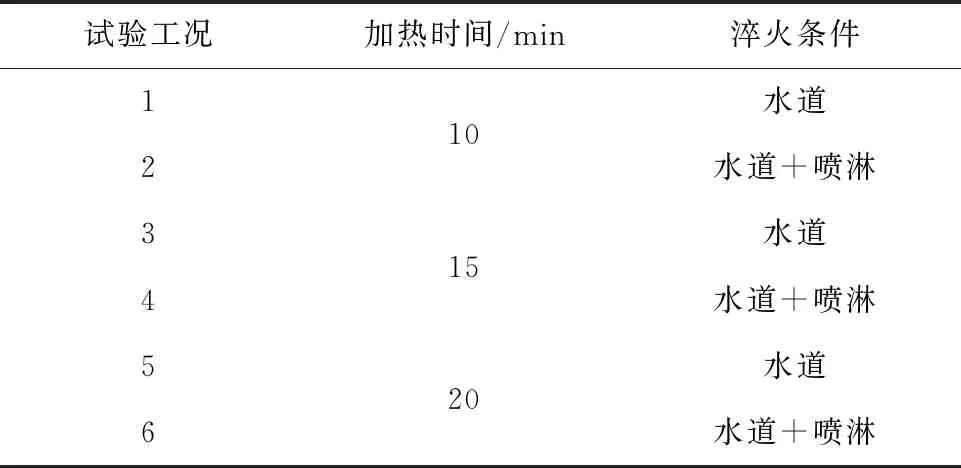

采用单一变量法,研究加热时间、淬火条件对板材压淬后性能的影响。参考薄板热成形工艺过程,首先,将切割好的试验板材置于900 ℃恒温厢式炉中加热并保温不同时间,然后以固定的转移时间8 s转移至热成形模具,采用冷却水道冷却和复合冷却两种不同冷却方式,保压时间20 s。零件出模冷却后标记好各试验参数,每种条件重复3次。对最终的零件进行性能测试,确认合格的工艺参数。试验参数见表2。

表2 试验参数

2.3 试验设备

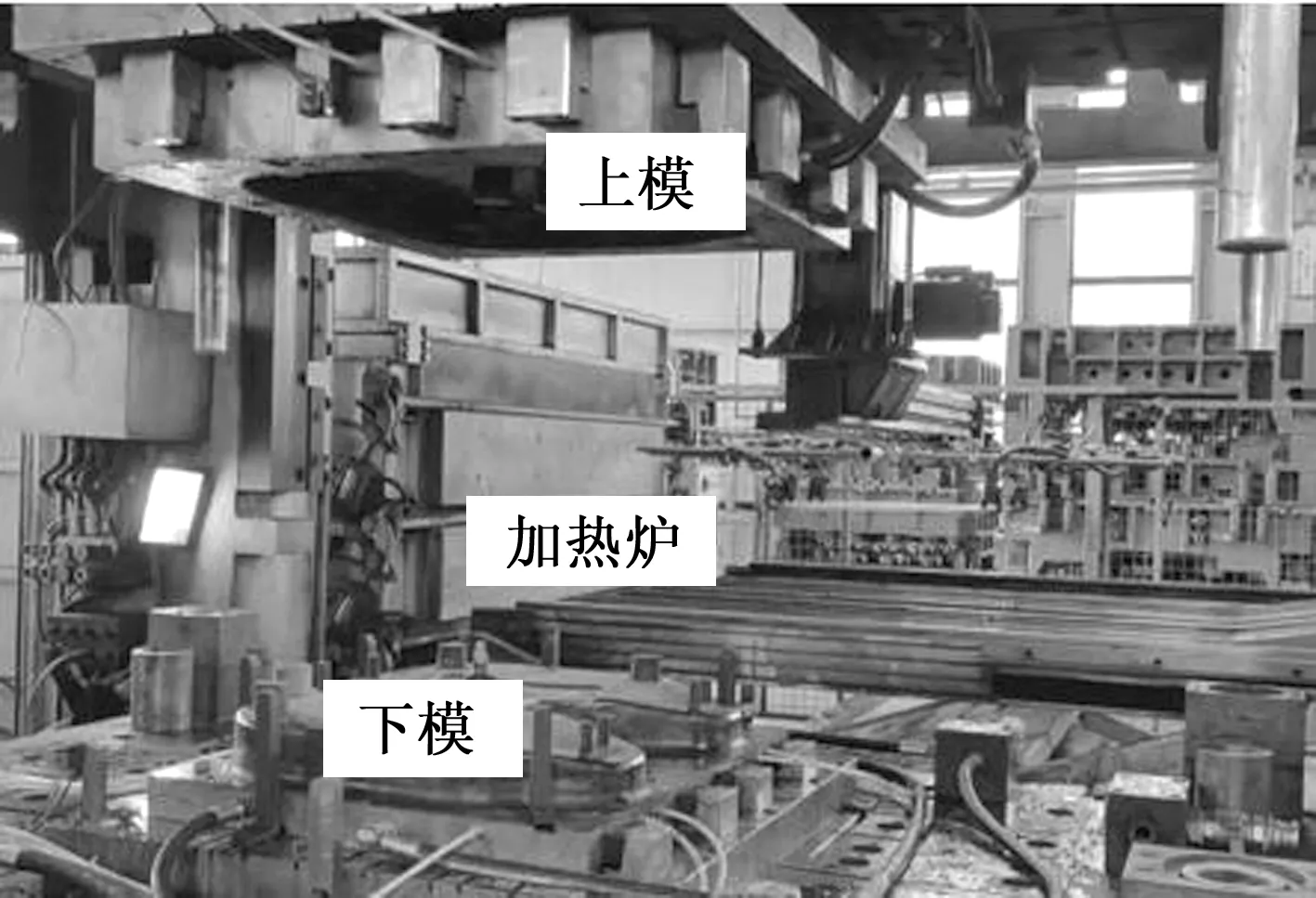

压机吨位1 000 t,加热炉为多层厢式炉,热成形模具内设冷却水道,表面设有喷水孔[10],试验工装如图3所示。

图3 试验工装

3 试验结果及讨论

3.1 金相组织分析

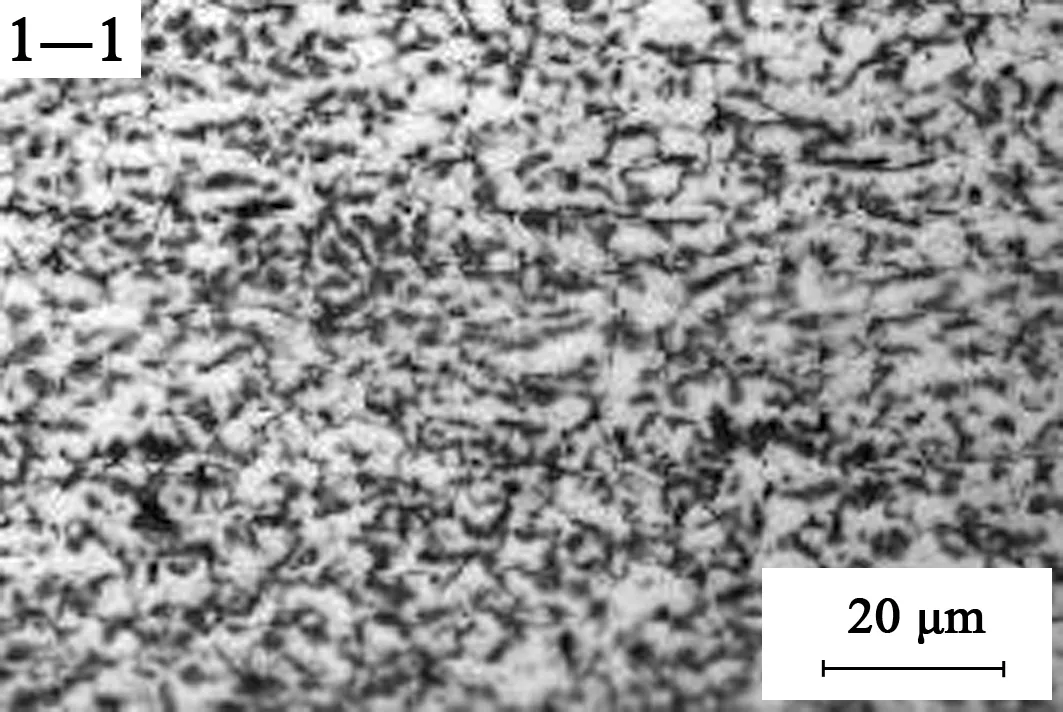

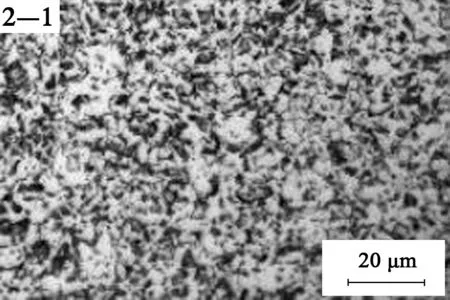

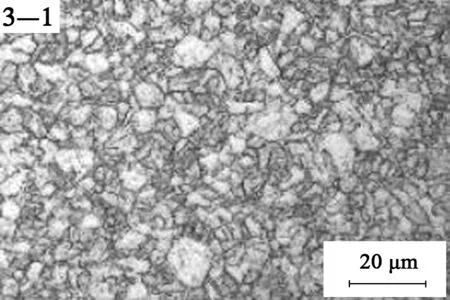

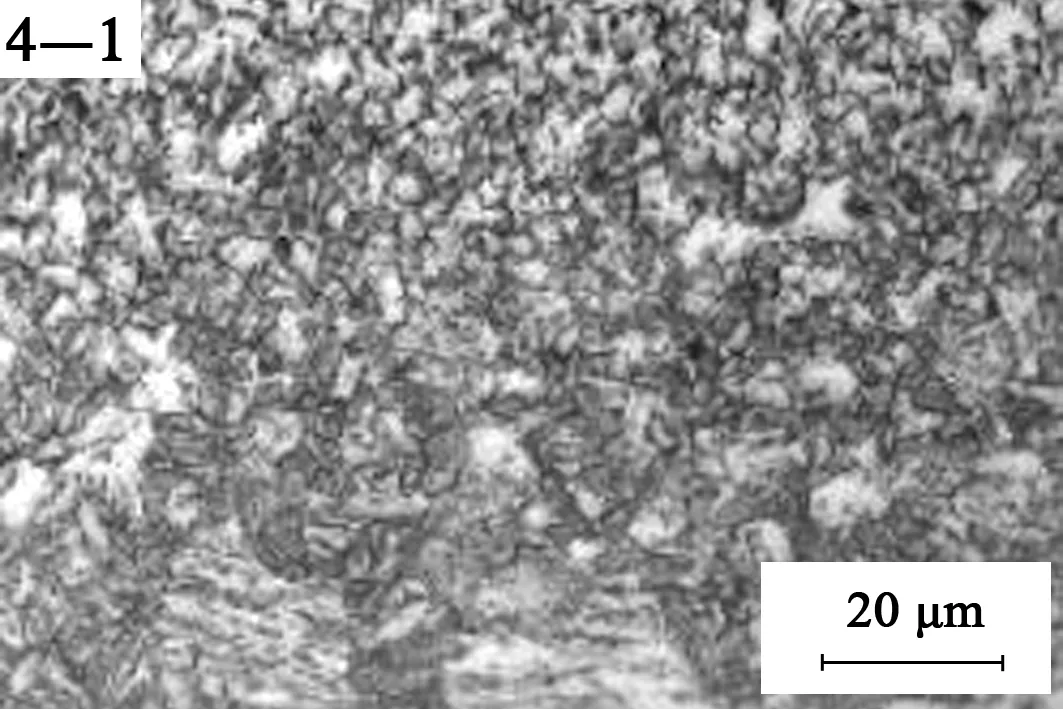

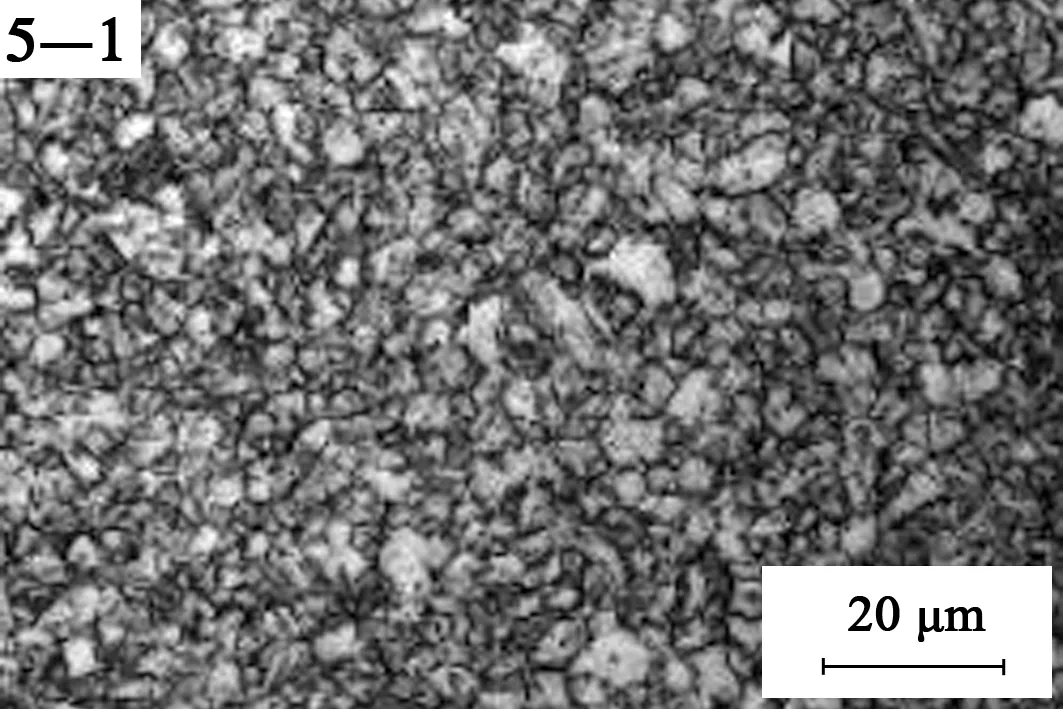

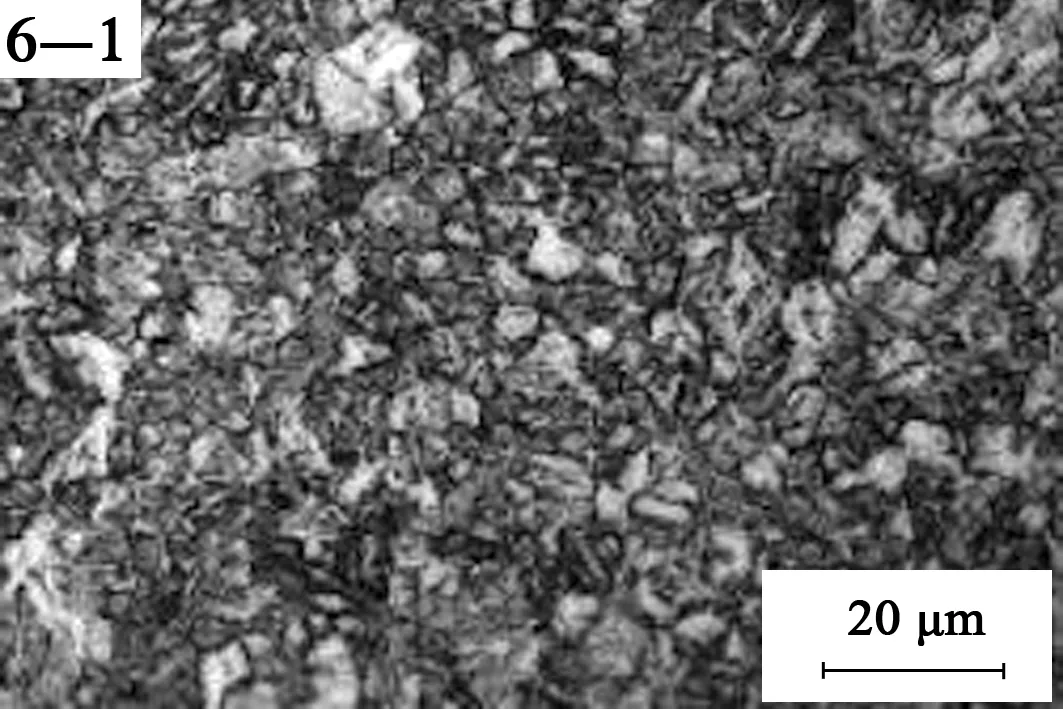

从产品平面区切割金相样品,并对厚度中间区域金相进行观察,6种工况厚度中心各取3个区域,对应淬火后金相组织如图4所示。

总体来看,相同的加热温度条件下,延长加热时间,金相组织逐渐由基本全铁素体(试验工况1和2)到铁素体、马氏体混合相(试验工况3和4),最终转变到更高比例的马氏体组织(试验工况5和6)。在相同的加热时间条件下,加热时间如果不充分(试验工况2和4),材料在加热炉内的奥氏体化不完全,即使采用水道+喷淋的复合冷却方式冷却,依然无法得到高比例的马氏体组织;而在加热充分的情况下(试验工况5和6),采用水道+喷淋的复合冷却方式(试验工况6)能够提高厚板的淬透性,即厚板中心位置马氏体比例较只用模具水道冷却(试验工况5)高。因此,为提高厚板材料的淬透性,需要在加热充分的条件下,最大程度地提高淬火效率。

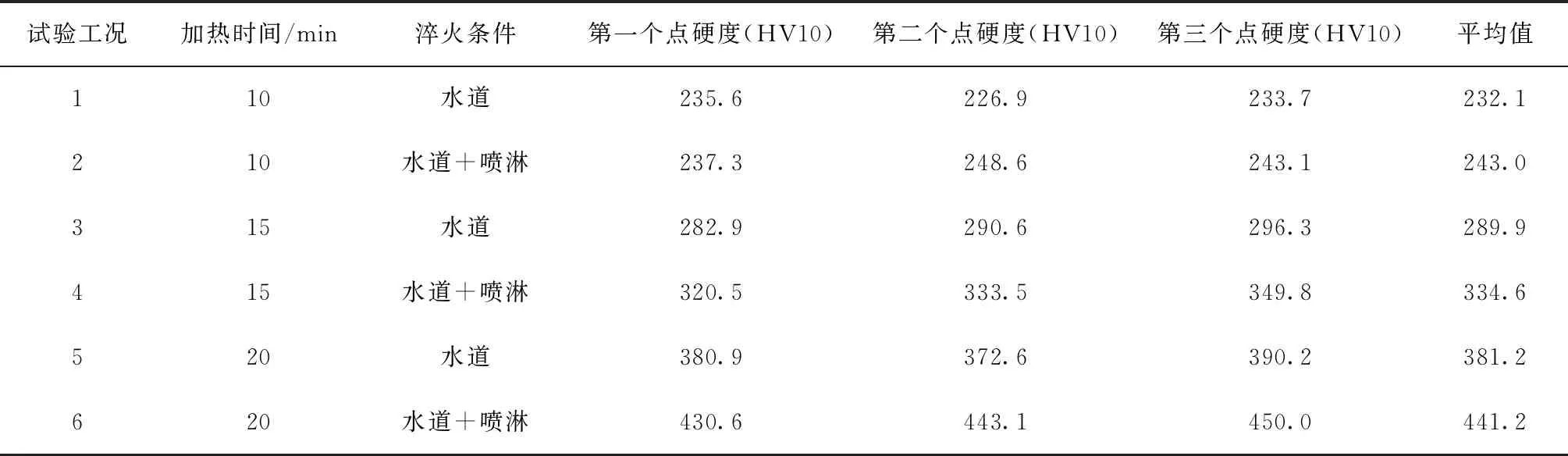

3.2 硬度检测

对6种工况厚度中部进行维氏硬度检测,每种工况打3个点,结果见表3。表3的结果表明,在900 ℃条件下、淬火条件相同时,加热时间越长(试验工况1、3、5或2、4、6),则最终淬火后的维氏硬度越高;加热时间相同时,复合淬火得到的硬度高于只用模具水道淬火的硬度(对比工况1、2或3、4或5、6)。特别地,在加热时间20 min、采用复合淬火并保压20 s的条件下,厚料中心位置硬度达到普通薄板硬度要求,表明板材中心部位淬火完成。

表3 维氏硬度检测结果

3.3 力学性能

由于一般主机厂对该强度级别的热成形钢淬火后的微观组织要求为不低于95%的马氏体,维氏硬度范围为400~510 HV,根据上述分析仅有第6种工况满足要求。为进一步验证工况6的力学性能是否合格,取第6种试验工况,即加热时间20 min、采用复合淬火并保压20 s的条件下的零件,从3个零件中各切取一个单向拉伸试样,力学性能指标见表4。由表4可知,采用复合淬火的方式,材料力学性能与常规薄板接近。

4 结语

通过上述研究可以得出如下结论。

1)在加热温度一定、淬火条件相同的条件下,加热时间越长,材料内部的奥氏体转化率越高。

2)在加热温度一定、加热时间相同的条件下,淬火强度越高,淬透性越好。

3)对于6 mm的锰-硼钢,采用20 min的加热时间和模具水道+喷淋的复合冷却方式,厚板中部组织、硬度和力学性能指标满足要求。