TC4钛合金周向振动钻削中麻花钻后刀面磨损机理研究

陈应舒

1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.陕西省工业自动化重点实验室, 陕西 汉中 723000

TC4钛合金是一种优质的结构工程材料,因具有耐蚀性能优良、密度小、比强度高、韧性及焊接性、无磁性和生物兼容性好等一系列优点,已在航空航天、石油化工、造船、汽车、医药等领域得到了广泛应用[1-2]。虽然TC4钛合金具有上述诸多优点,但由于其导热系数低、弹性恢复度大等特性,致使其成为了一种典型的难加工材料。加工时经常会出现切削温度高、切削力大、刀具磨损严重等诸多问题[3-6]。尤其是在钻孔、攻丝等半封闭式的切削加工时,会出现温度聚集严重、断排屑困难、钻头磨损严重甚至折断等现象[7]。这不仅限制了钛合金的应用潜力,而且影响加工效率、加工精度及工件表面质量和钻头使用寿命[8-9]。许多学者已经作了大量研究,但大多数方向集中在利用传统钻削加工过程的切削力、切削温度以及前刀面与切削之间的摩擦等方面,对利用新的振动设备及工艺进行钻削过程,特别是该过程中麻花钻后刀面磨损情况的研究较少。刘东等[10]对TC4钛合金进行正交切削实验,得到了摩擦系数关于切削速度的线性方程,从而解决了有限元仿真过程中前刀面与切屑之间的摩擦问题。唐建等[11]研究发现在切削TC4钛合金时,随着前角的增大,主切削力和进给力明显减小,随着后角的增大,主切削力变化不大,进给力增大。因此传统钻削工艺在钻削TC4时具有较大的局限性,采用新的设备及加工工艺方法来改善TC4的钻削性能具有十分重要的研究意义。

低频周向振动钻削是一种新的精密特种加工技术,被广泛应用于钛合金切削加工领域。其关键技术是利用一种新型孔加工设备——低频周向振动钻床来完成钻孔加工过程。该设备的主运动是一个匀速旋转运动和一个沿着圆周方向按一定频率和振幅摆动的受迫扭转振动而形成的复合运动[12]。利用该设备进行钻削加工时,由于主轴运动方式的改变,致使钻削加工过程由传统的连续切削过程变成了脉冲切削过程,这就改善了断屑、排屑和散热条件,为合理选择振动参数及工艺参数,有效提高孔加工质量提供了可靠保障[13]。

然而在实际的孔加工过程发现,虽然通过合理选择切削用量和振动参数能获得提高孔加工质量的效果,但在工件材料、几何尺寸、精度要求及工作时间等参数均相同的情况下,无论切削用量、振动参数如何选择与优化,装在该设备上使用的麻花钻的后刀面总是比装在普通钻床上使用的麻花钻的后刀面磨损速度快、磨损量大。这不仅缩短了麻花钻的使用寿命,更会降低孔加工质量。为此,笔者以汉江工具责任有限公司生产的高速钢麻花钻为研究对象,利用课题组自己研制的周向振动钻床,进行抽样钻削实验,对高速钢麻花钻后刀面的磨损失效原因进行综合分析,探讨麻花钻后刀面的磨损量与工艺参数及振动参数之间的关系,并基于正交实验,对麻花钻后刀面磨损的关键影响因素及磨损机理进行探究。

1.内凸轮;2.套筒;3.摇杆;4.转臂;5.摇块;6.输出套图1 周向振动激振器结构简图

1 周向振动钻床的结构及传动原理

2 实验方案

2.1 实验材料与装置

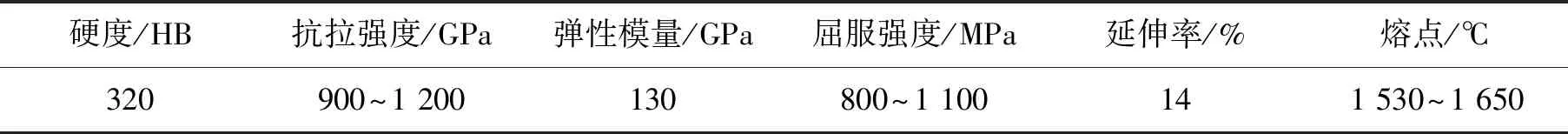

(1)实验材料:工件材料TC4。TC4的主要性能参数见表1。

表1 TC4钛合金主要性能参数

图3 钻孔机实物图

(2)机床与测量设备:实验加工机床为课题组自己研制的全自动振动攻丝钻孔机(图3),主轴最高转速为2 800 r/min,主轴功率1.1 kW;刀具磨损检测设备为VMS-3020H全自动影像测量仪。

(3)麻花钻:材料为W6Mo5Cr4V2-Co5的φ5高速钢磨制麻花钻。

(4)冷却润滑方式:乳化液,外冷。

2.2 实验内容与方法

钻削加工实验均在20 ℃恒温车间内进行。利用课题组的全自动振动攻丝钻孔机,在振动器关闭(即周向振动未加入,机床工作状态同普通钻床)的状态下,用φ5高速钢麻花钻钻削TC4材料,分析切削速度、进给量、孔深对麻花钻磨损的影响。采用L9(34)正交设计[15],以主切削刃后刀面磨损量VB为评价基准,实验因素水平见表2。

利用课题组的全自动振动攻丝钻孔机,在振动器打开(即加入周向振动)的状态下,用φ5高速钢麻花钻钻削TC4材料,分析周向振动的振幅、振动频率、孔深对麻花钻磨损的影响。采用L18(37)正交设计,以主切削刃后刀面磨损量为评价基准,实验因素水平见表3。

表2 L9(34)实验因素水平表

表3 L18(37)实验因素水平表

3 实验结果与分析

影响周向振动麻花钻后刀面磨损的因素较多,主要包括:TC4工件材料与麻花钻材料之间的摩擦系数,TC4材料的弹性恢复度,麻花钻本身的硬度、强度与几何参数和修磨方式、进给运动产生的压力以及钻孔过程中的冷却方式等。普通钻削和振动钻削麻花钻后刀面磨损实物图如图4所示。在其他条件都相同的条件下,钻削10个孔后,麻花钻后刀面的微观几何不平都被硬质点挤平或擦伤,刻画出了深浅不一的沟痕,这符合硬质点磨粒切削的特征[16-17]。但比较图4(a)、(b)后发现,图4(b)所示的振动钻削条件下使用的麻花钻,其后刀面的沟痕更深,刻画条数更多,擦伤面积更大。其原因主要是由于钻削过程中加入了周向振动,以及TC4材料的弹性恢复度大、导热系数低,导致麻花钻后刀面在非加工状态下与工件已加工表面持续接触摩擦且温度较高,加之进给运动的持续保持使麻花钻后刀面与工件已加工表面之间的正压力引起了较大的接触应力[18]。由此可知,与普通钻削不同,麻花钻后刀面的主要磨损机理是磨粒磨损。

(a)普通钻削 (b)振动钻削图4 不同钻削条件下后刀面磨损实物图

针对切削用量及周向振动参数对麻花钻后刀面磨损的影响,本文采用正交对比实验进行验证。

3.1 无振动钻削实验结果及分析

当将全自动振动攻丝钻孔机的振动器关闭时,机床工作在普通钻床状态,在此状态下进行钻孔正交实验,实验结果见表4。从表中可以看出:进给量的极差R(0.107 8)>孔深的极差R(0.106 0)>切削速度的极差R(0.104 1)。这表明在用普通方式进行钻孔时,切削用量各参数中对麻花钻主切削刃后刀面磨损影响最大的是进给量,影响最小的是切削速度,孔深的影响介于二者之间。

表4 L9(34)正交设计及实验结果

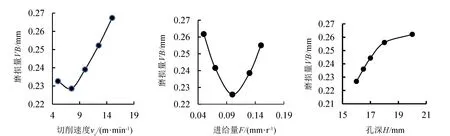

进一步分析通过单因素实验得到的图5所示的无振动钻削时主要参数对后刀面磨损量的影响关系可以看出:麻花钻后刀面磨损量随切削速度、孔深的增加而显著增加;而进给量取中间值0.10 mm/r时,后刀面磨损量最小,取0.05、0.15 mm/r时,后刀面磨损量反而增大。这一实验结果与实际生产过程十分相符。当被加工工件确定后,在选择钻孔切削用量时,借助资料、经验或实验等选择合理的进给量,通过科学合理的工艺设计减小孔的深度并适当降低切削速度可有效降低麻花钻后刀面的磨损,增加麻花钻的使用寿命。

(a)切削速度 (b)进给量 (c)孔深图5 无振动钻削TC4时主要参数对后刀面磨损量的影响

3.2 周向振动钻削实验结果及分析

当全自动振动攻丝钻孔机的振动器打开时,周向振动就被引入到钻床工作过程中,在此状态下进行钻孔正交实验,其实验结果见表5。

表5 L18(37)正交设计及实验结果

从表中可以看出:周向振动振幅的极差R(0.457 1)>周向振动频率的极差R(0.146 2);进给量的极差R(0.133 8)>切削速度的极差R(0.123 3)。这表明:在振动参数中,周向振动的振幅影响最大、振动频率次之;在工艺参数中,进给量对麻花钻后刀面的磨损影响最大、切削速度次之。

周向振动钻削TC4时主要参数对后刀面磨损量的影响如图6所示。图6表明在周向振动钻削中,随着进给量的增加,对麻花钻后刀面的磨损急剧增加。这主要是由于麻花钻在随主轴一起回摆振动时,主轴的进给运动一直持续,麻花钻后刀面与工件已加工表面之间的正压力不断增大且持续接触摩擦所致。当孔深增加时,麻花钻后刀面的磨损量也随之增加,但不呈线性关系,且有变缓趋势。图6(c)、(d)可以明显看出,周向振动的振幅增加,麻花钻后刀面磨损量也随之增加,且总体上比周向振动频率的影响更大。周向振动频率的变化与麻花钻后刀面磨损量之间不呈线性关系,周向振动频率取中间值37.5 Hz时,后刀面磨损量最小。

(a)进给量 (b)孔深

(c)振幅 (d)周向振动频率图6 周向振动钻削TC4时主要参数对后刀面磨损量的影响

4 结语

在课题组研制的全自动振动攻丝钻孔机上,对材料为W6Mo5Cr4V2Co5的高速钢麻花钻在钻削TC4钛合金过程中后刀面磨损问题进行了正交对比实验,分析了麻花钻后刀面磨损失效原因、探讨了磨损机理,结果表明:

(1)磨粒磨损是周向振动用麻花钻在钻削TC4钛合金过程中后刀面磨损的主要机理。周向振动钻削TC4钛合金时,由于麻花钻回摆振动时主轴的进给运动一直持续,麻花钻后刀面与工件已加工表面之间的正压力不断增大且持续接触摩擦,加之TC4钛合金的大弹性恢复及低导热系数,两者共同引起了麻花钻后刀面在非加工状态下与工件已加工表面接触时间增长、接触应力增大,加之钻头与工件之间所形成的半封闭空间致使散热条件差、局部温度过高,导致钻头与后刀面局部胶合后被撕裂所形成的硬质颗粒落入工件已加工表面与后刀面之间,形成了磨粒磨损的磨粒。显微观察也表明,麻花钻后刀面的微观几何不平,被硬质点挤平或擦伤,刻画出深浅不一的沟痕,这符合硬质点磨粒切削的特征。

(2)与普通钻削相比较,当孔深相同时,在振动参数中,周向振动的振幅影响最大,振动频率次之;在工艺参数中,进给量对麻花钻后刀面的磨损影响最大,切削速度次之。

(3)周向振动参数及切削参数的合理选择与匹配,可在一定程度上减缓周向振动钻削用麻花钻后刀面的磨损。