小型交通锥筒自动收放机设计与研究

吴泽东, 王明武,2*, 韩继科, 张新明, 成 洋

1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.陕西省工业自动化重点实验室, 陕西 汉中 723000;3.洋县光达新能源机械有限公司, 陕西 汉中 723300

交通锥筒是一种使用塑料或橡胶制成的空心锥体状,用于公路封闭或应急施工,以及车道隔离分流工作标志[1]。我国高速公路里程稳居世界第一,传统公路养护采取人工收放锥筒,费时费力,劳动强度大,工作环境危险。利用锥筒自动收放机代替人工实现锥筒收放,对提高公路养护工作效率、降低公路养护工人发生安全事故概率具有重要意义。因此,高速公路养护道路交通锥筒自动收放机逐渐被研究机构与企业所密切关注。

美国、英国、德国、法国、日本等国家以强大的汽车工业为基础,上世纪70年代就已开展锥筒自动布设回收技术方面的研究。美国ADDCO公司于1991年发布了一款圆盘状锥筒摆放与回收系统,该系统作业时至少需要两名工作人员配合,自动化程度有待提高。本世纪初,美国加州AHMCT中心研制了ACM系列锥筒布设回收装置,其采用电-液伺服控制机械手实现锥筒抓取和转运,专门设计的锥筒存储机构可实现300个锥筒的存放。ACM虽然设计思路巧妙、技术先进,但机构复杂,系统故障率高,维护成本昂贵。国内相关技术研究起步时间较晚,技术文献、公开专利以及产品设计等方面与国外相比都存在差距。“十一五”期间,国内在全自动锥筒布设回收设备研发方面也开始发力,推出一系列产品,技术水平虽然与国外仍存在一定差距,但正逐步赶上。与国外类似,国内锥筒布设回收装备同样是以大中型车辆为载体,主要应用于高速公路养护作业,大多以液压或气压方式控制机械手进行抓取与摆放动作[2],产品整体机构设计过于复杂,不仅增加了整个装置设计成本、占用体积且应用和维护成本高,还会因运动轨迹过于复杂而降低摆放的效率。

本文针对现有锥筒收放机结构复杂,体积庞大,应用和维护成本高的现状,研制出一种小型化锥筒自动收放机,车辆无需改装,直接挂接于车辆侧面即可完成收放作业,便携性程度高,不仅运行安全稳定,而且造价成本低,具有良好的应用价值。

1 整机工作原理

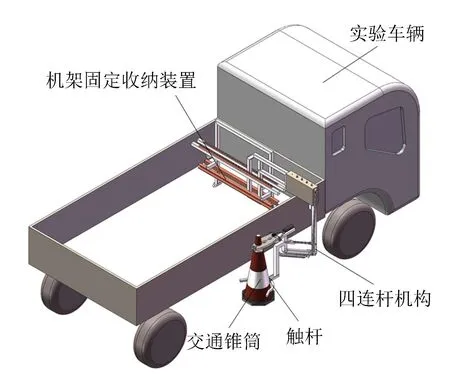

该锥筒自动收放机通过人工的简单协调配合,即可完成对交通锥筒的布放和回收。系统按功能划分为车辆、机架固定与收纳装置、机械手、伺服驱动,以及相应的控制系统等部分。收放机与车辆结构组合示意图如图1所示。锥筒自动收放机挂接于车厢侧面,触杆用于捕获和扶正锥筒[3]。作业人员位于皮卡车车厢内,布放锥筒时将车厢内的锥筒拿起放置于机械手中央;回收时将锥筒从机械手上取下放入车厢。该锥筒自动收放系统在减轻了作业人员工作量的同时,也确保了作业人员的人身安全。

图1 整机工作示意图

电控制系统以PLC(Programmable Logic Controller,可编程逻辑控制器)为核心,并搭配伺服驱动器、感应探头等模块,具体如图2所示。中控箱内布置有控制电路,台面上设置有启/停、运行/收车、收筒/放筒、急停等按钮开关。运行时,工作台从固定收纳装置下翻90°度至水平位置,接通电源,将开关拨至启动和运行位置,机械手控制四连杆电机和直流电动推杆进行锥筒收放作业;收车时,工作台上翻90°放置于固定收纳装置中。超声波用于测量锥筒距离,红外传感器用于测量回收锥筒时作业人员人手的位置,光电开关用于控制四连杆机构升降位置。若出现非标锥筒卡住等异常现象,可按下急停按钮进行保护。

2 机械结构设计

锥筒自动收放机机械结构三维示意图如图3所示。锥筒自动收放机机架由方管焊接而成,并通过螺栓与皮卡车车厢固定联结,安装和拆卸简单方便,此外通过调整孔可调整机械手外伸宽度。

1.固定收纳装置;2.机械手支撑杆;3.中控箱;4.光电开关;5.四连杆机构;6.连接杆;7.触杆;8.夹具;9.红外探头;10.直流电动推杆;11.超声波传感器;12.调整孔图3 机械结构三维示意图

机械手主体主要包括机械手支撑杆、四连杆机构、夹具、触杆、中控箱等部分。触杆用于捕捉和扶正锥筒,夹具上方安装有红外传感器用于测距,四连杆升降位置由两个光电开关控制[4]。收集锥筒时,超声波传感器和触杆捕捉锥筒,并将信号传递给PLC,直流电动推杆驱动夹具收集锥筒,四连杆结构向上运行至上限光电开关处停止旋转,完成锥筒收集;布放锥筒时,操作人员将锥筒放至夹具中,四连杆机构向下旋转到下限光电开关处停止旋转,完成锥筒布放[5]。

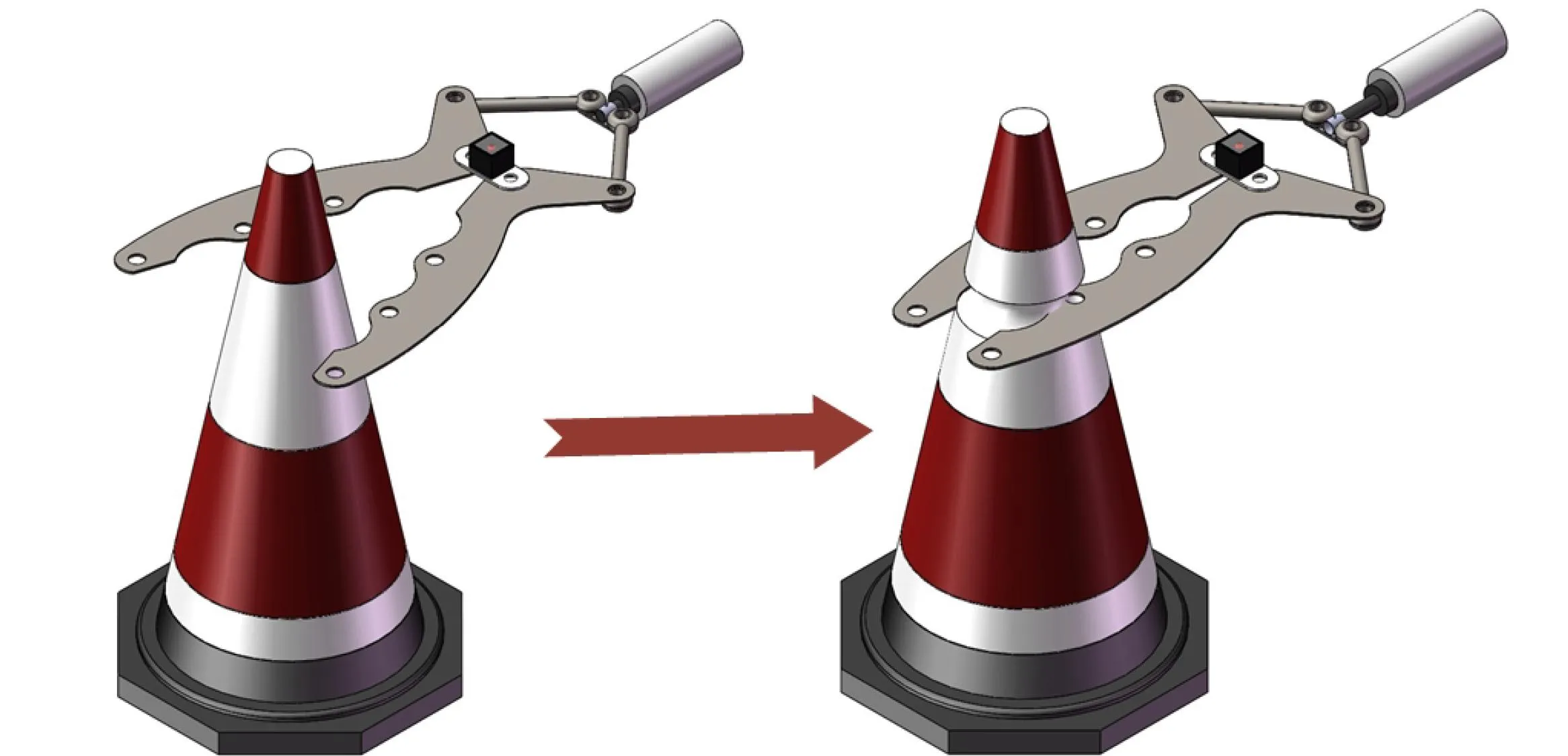

2.1 夹具

机械手夹具由四片不锈钢手爪交叠后用螺栓紧固而成,夹具后部由活节螺栓与直流电动推杆连接[6],夹取动作如图4所示。直流电动推杆型号和具体参数见表1。经实验表明:夹具可满足锥筒收放作业所需的开合度、夹持力和运行速度[7]。

图4 夹具张开与夹紧动作

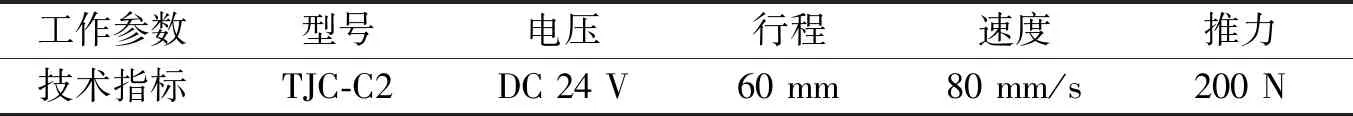

表1 直流电动推杆型号参数

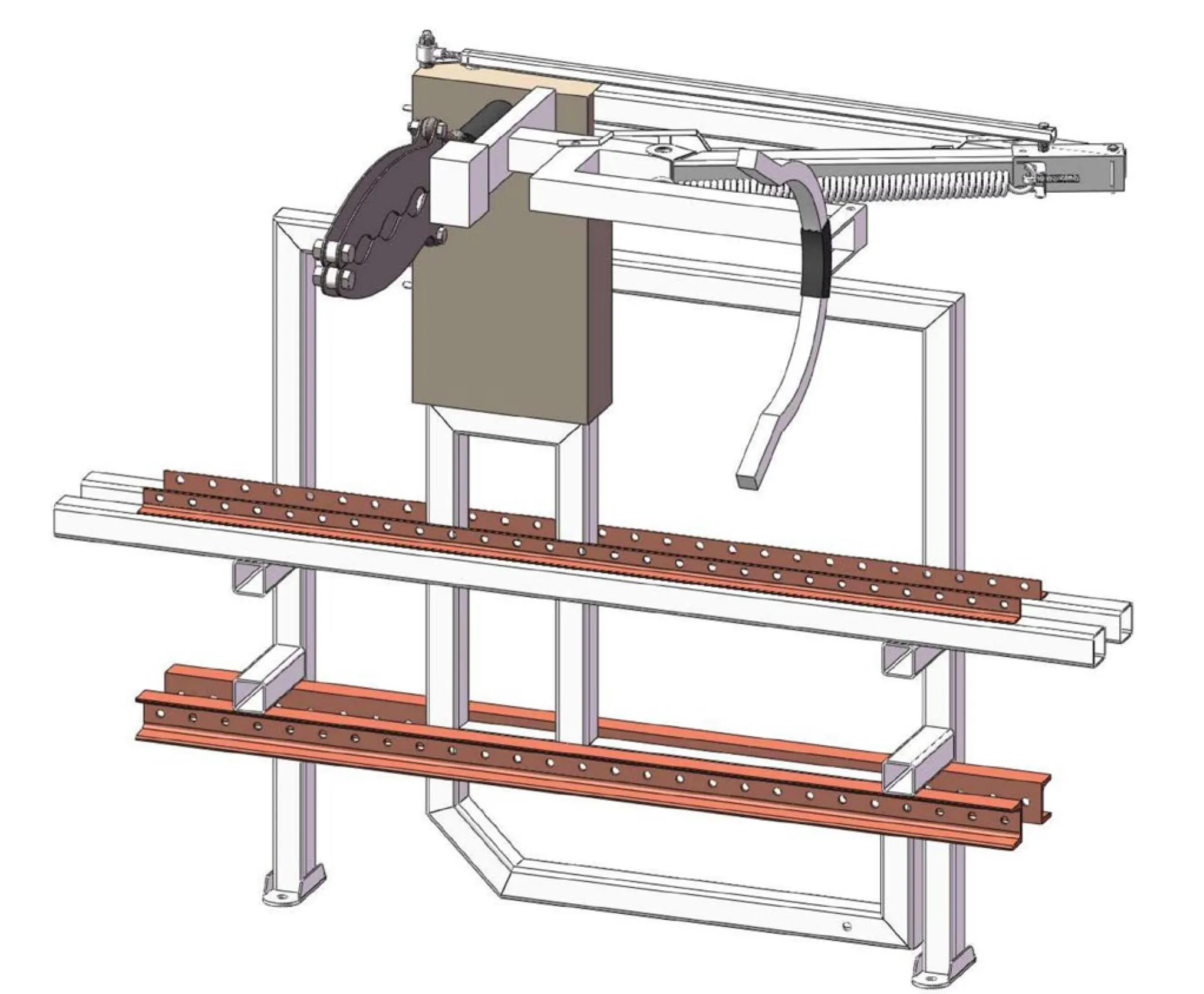

2.2 收纳装置

装置固定于皮卡车车厢,在进行锥筒收放作业时车厢内需要放置待使用的交通锥,因此厢内空间的利用也尤为重要。进行交通锥筒布放回收作业时,机械手部分置于车厢外侧,而在往返于作业现场时,若装置保持作业状态则会成为车辆行驶的安全隐患。为此在机架部分设计了可以收纳机械手的收纳装置,作业开始前或结束后将机械手收回入收纳装置中,如图5所示。

图5 固定收纳装置

机架固定部分添加两对起固定作用的开孔角钢和槽钢,其上螺栓孔等间距分布以便横向调节机械手位置,可调距离为600 mm。固定机架与车厢安装位置可按照需求设置,因此机械手伸出车厢的距离也不固定,工作人员可根据实际要求确定机械手伸出车厢的距离。作业开始时,先将角钢上固定螺栓卸下,然后将机械手部分绕右下角与槽钢连接的螺栓旋转至作业状态,通过调整孔调节机械手伸出车厢的距离并重新固定后,便可开始进行锥筒收放作业。

3 软件设计

3.1 PLC选型

基于系统整体考虑和量产因素,系统选用陆杰科技的FX2N系列PLC。该PLC编程默认支持FX协议,不仅编程方便,而且成本低。PLC硬件接线具体如图6所示。

图6 PLC硬件接线图

PLC使用DC 24 V供电电源,输入信号主要有收筒、放筒、限位、运行/停止、左/右位置等信号;输出有电机驱动器、直流电子推杆、刹车等信号。电机控制器选用中大电机的无刷驱动器,型号为ZDBLD51。

作业开始时选择收筒或放筒两种作业模式,该输入信号传递给PLC后,PLC由输入端口SV给电机控制器输入模拟信号后,控制器控制四连杆机构电机动作进行锥筒收放作业[8]。当手爪中部的超声波传感器接收信号反馈给PLC后,控制器控制直流电动推杆张合,从而完成锥筒夹取和回收。

3.2 用户程序

用户程序使用GX Works v2.0版本软件进行编程[9],主要包括机械手四连杆机构升降、直流电动推杆夹具张开加紧,以及故障保护等三部分。

四连杆机构升降和直流电动推杆夹取动作协调配合是保证作业完成的基本条件;同时控制系统也配有完备的联锁和故障保护功能,以应对锥筒收放作业过程中各种突发状况。锥筒收放机系统工作流程如图7所示。

图7 锥筒收放机工作流程图

四连杆机构由上部电机带动其运动,并设置有上限和下限光电开关。当位移至所需位置时,继电器反馈信号至PLC后进行锥筒收放作业[10]。

收筒时,触杆将锥筒聚拢于夹具中,超声波传感器检测到锥筒后,直流电动推杆推动活塞杆夹紧锥筒,四连杆机构驱动机械手运行至上限光电开关处停止。人工收取锥筒时,夹具上部的红外线传感器感应到人手后夹具张开,从而完成收筒作业。

放筒时,工作人员将锥筒放置于夹具中,四连杆机构运行至下限光电开关处停止,夹具松开锥筒,触杆用于扶正和稳定锥筒。

3.3 故障保护

设备经长期使用后,最常见故障为非标锥筒卡住、电机过载保护、光电开关失效等故障。光电开关失效故障会造成机械手超过预设上、下限位置,致使作业过程中出现夹取不准确或回收困难现象,如若未及时发现并中断设备运行,还会对机械结构部分造成损坏。

系统故障分为PLC故障、电源故障、外围元件故障等。为提高系统可靠性和可维护性,系统设置有完善的故障保护环节。

对自身故障或供电电源故障,陆杰FX2N系列PLC具有自诊断功能。一旦出现上述故障,借助其自诊断程序可迅速找到出现故障的部件。

一般而言,外部设备故障率远高于PLC内部故障。出现非标锥筒卡住等外部设备故障时,为避免故障范围扩大,以及迅速排查故障,软件控制程序设计加入有联锁和急停环节[11]。中控箱设置有紧急停止按钮,设备出现故障或作业过程中出现紧急情况时,按下急停按钮可使设备立即停止运行。

4 仿真与上路实验

4.1 模态分析

模态分析是计算结构震动特性的数值技术。通过模态分析可以确定结构的固有频率和振型,从而使结构设计避免共振或者以特定的频率进行振动。对于锥筒自动收放机模型来说,进行模态分析是必要的[12]。

模态分析的理论基础是在工程力学理论上建立的,当系统处于理想状态时,即不存在阻尼时,振动学的方程为

[M]{xn}+[K]{x}={0},

(1)

式中,[M]为研究对象的质量矩阵,[K]为研究对象的刚度矩阵,{x}为物体的位移矢量,{xn}为物体运动加速度矢量。

结构的自由振动为简谐振动,即位移为正弦函数:xn=xsin(ωt),代入式(1)得:

([K]-ω2[M])={0},

(2)

将模型导入ANSYS Workbenchh中,设置材料属性,添加相应的移动和接触约束,划分网格后对其进行模态仿真。划分网格时网格节点数为2 040 285,网格单元数为1 149 702,平均网格单元质量为0.798。连杆机构前六阶固有频率见表2。

表2 连杆机构前六阶固有频率

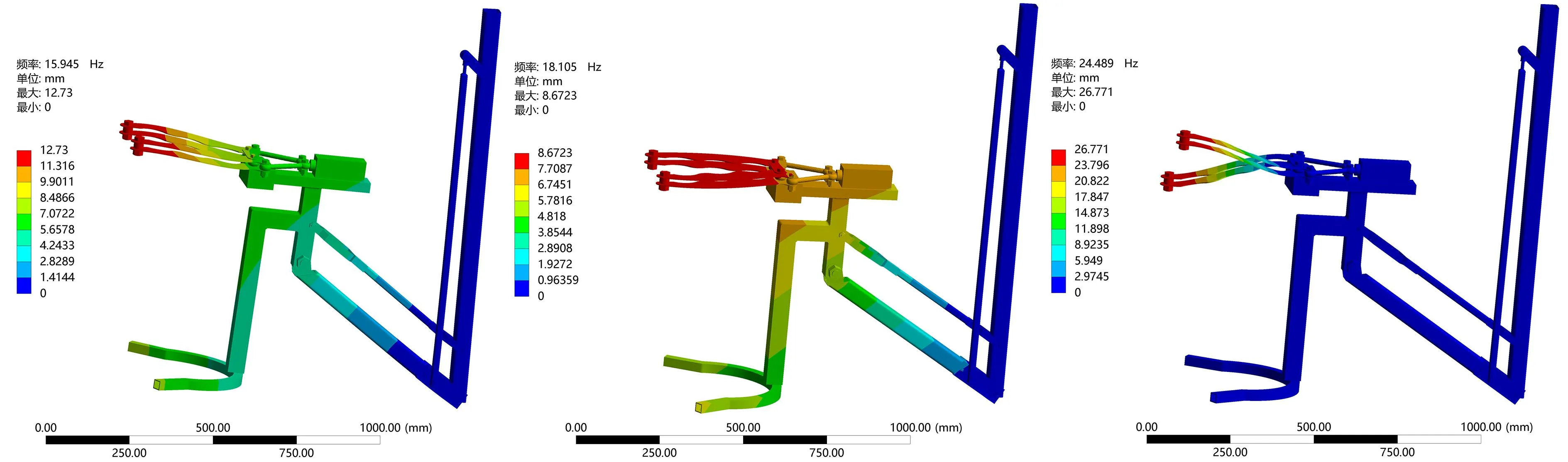

如图8所示为四连杆机构的各阶振型云图。由图可知,一阶模态振型的表现形式是手爪和触杆整体左右扭动,变形最大的地方在手爪前端。二阶模态振型的表现形式是手爪和触杆整体上下摆动,手爪部分为变形最大的部件。三阶模态振型的表现形式是手爪部分上下交替摆动,最大变形集中于手爪前端。四阶模态振型的表现形式是手爪交替上下摆动的同时触杆左右扭动,变形最大的地方位于右侧手爪前端和触杆前端。五阶模态振型的表现形式是手爪上下摆动,最大变形出现在右侧手爪前端部分。六阶模态振型的表现形式是连接杆部分左右扭动,最大变形出现在连接杆的焊接部分。

(a)一阶振型云图 (b)二阶振型云图 (c)三阶振型云图

四连杆机构升降系统中直流伺服电机振动频率为50 Hz,四连杆机构的固有频率和激振频率满足式(3),因此设备在工作时不会发生共振现象[13]:

0.75ω0<ω<1.3ω0,

(3)

式中,ω0为固有频率(Hz),ω为激振频率(Hz)。

4.2 可行性仿真

机械手是锥筒收放作业的执行机构,该部分设计需满足抓取动作的准确性和运行速度[14]。

为验证机械手收放作业的可行性,对机械手部分四连杆机构进行仿真。在Solid Works软件中将四连杆机构进行简化,然后导入ADAMS软件中进行运动学仿真[15]。在夹具中心和触杆中心标记MARKER点,并生成MARKER点轨迹,仿真结果如图9所示。

根据仿真结果测出抓取和放置作业时机械爪距离机架部分螺栓脚的距离为530 mm。目前,市场上进行交通锥收放作业的车型大多为轻型载货车,实验用车为江淮骏铃Ⅱ,实测其车厢底部距地面距离约为1.1 m,锥筒高度为670 mm。

夹取交通锥筒时,夹具夹持锥筒整体高度的80%处最为牢固,手爪距离地面应为536 mm。仿真高度与要求高度仅相差6 mm,因此可行性验证通过[16]。

4.3 实验验证

如图10所示,在进行整机实验时,实际测量机械手在进行作业时距离地面距离为533 mm,满足抓取要求。抓取布放动作实验时,实测机械手系统夹取和升降的连续动作时间约为0.85 s,可满足车辆在匀速20 km/h时进行交通锥筒的回收和布放工作。

综上仿真和实验证明:该机械结构设计合理,而且系统动作响应满足作业要求。

5 结束语

该小型锥筒收放机结构简单、轻巧、成本低。车辆无需改装,随车安装方便快捷,收放作业时可挂接于车辆两侧,超声波传感器和触杆用于扶正和捕获锥筒,伺服驱动控制四连杆机构和夹具张合做上下输送,作业人员仅需在车厢内进行简单操作便可完成收放作业;收车时,可将锥筒自动收放机固定收纳于车厢中,占用空间小。

经上路实验表明:车辆放锥时车速可达20 km/h,收锥速度实现30个/min,从而解决传统公路养护采取人工收放锥筒劳动强度大、效率低、环境危险等问题,并提高公路养护企业作业效率和安全性。目前,该锥筒自动收放机已投入量产并广销于国内各地。