机载惰化系统流量调节阀结构改进研究

杨昊文, 蒋东升, 胡珊珊

安徽建筑大学 机械与电气工程学院, 安徽 合肥 230601

流量调节阀主要用于调节介质的流量、压力等,适用于各种流体控制场合,在石油、冶金、电站等工业领域均有广泛运用。国外调节阀行业技术水平较高,近年来随着大型成套装置技术的发展,国外调节阀逐渐大型化、高参数化、自动化和成套化,且工作性能优秀稳定。国内调节阀起步较晚,技术水平相对较低,近年来调节阀的研发能力及产品质量虽有明显提高,但还存在很多问题。随着我国各行各业自动化程度的提高,对流量调节阀的性能提出了更高的要求[1-3]。

在航空领域,流量调节阀也有所应用。随着近年飞机油箱爆炸事故频发,飞机油箱防火防爆的惰化技术越来越受到关注。当飞机在地面状态时,油箱内的燃油中含有溶解的氧气,随着飞机的起飞和高度的不断升高,油箱内压力不断减小,溶解于燃油中的氧气不断析出,造成燃油箱中氧气浓度不断提高,当氧气浓度超出安全值12%时,会导致燃油箱处于易燃易爆的状态,最终可能会致使飞机油箱发生爆炸,飞机损毁[4]。如果飞机的燃油箱具备了较好的防火防爆能力,那么飞行的安全性就可以大大提高[5]。对于飞机油箱惰化技术,人们不仅仅对其开展了应用于军用机上的研究工作[6-8],而且也开展了大量的应用于民用机上的研究工作[9-12]。飞机油箱惰化技术主要有液氮惰化技术、Halon 1301惰化技术、分子筛技术等,而现在则是以膜分离技术为主[13]。膜分离技术是以具有选择透过性的膜材料为核心,在膜两侧推动力下,实现混合物分离、提纯、浓缩的技术[14-15]。采用膜分离技术的机载制氮系统是一种可行的、经济的、可靠的机载制氮系统[16]。流量调节装置作为采用膜分离技术的机载惰化系统中的一环,对整个系统有着重要的作用,流量调节装置设计的优劣将直接影响机载惰化系统的工作性能。

本文首先对一种采用膜分离技术的机载惰化系统的流量调节阀进行结构上的分析,然后结合阀门设计原理进行结构改进,以满足飞机油箱防火防爆要求。

1 工作原理

流量调节阀是一种用于调节流体介质流量的控制阀门。主要工作原理基于流体动量守恒定律和质量守恒定律,通过改变阀门的开度来调节流体介质的流量,从而实现对流量的精确控制。流量调节阀通常由阀门本体、阀门杆、阀座、阀瓣和执行机构等部分组成。执行机构可以是手动操作的手柄、电动机、液压或气动执行器等。当执行机构作用于阀门杆时,阀瓣会相应地移动,从而改变阀门的开度。当阀门开度增大时,流体通过阀门的截面积也增大,流速减小,压力降低,从而使流量增加。反之,当阀门开度减小时,流量也会随之减小。此外,流量调节阀还可以根据需要设置流量特性曲线,以实现不同的流量控制要求。通过调整阀门的开度,可以使流量控制在所需的范围内,并保持稳定。

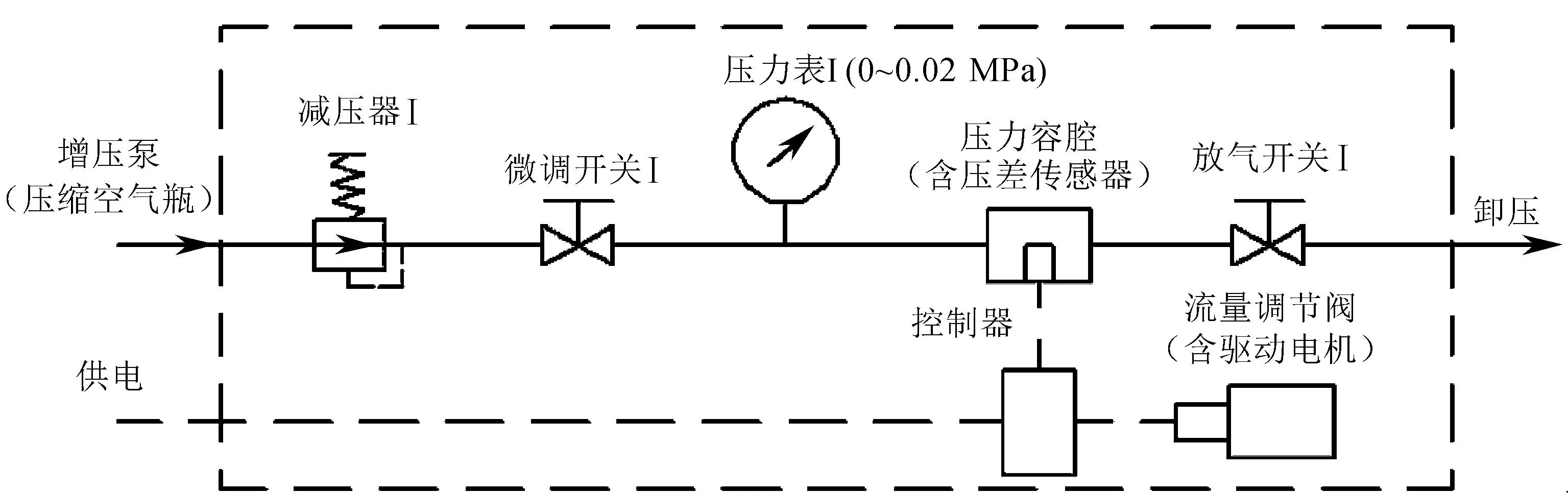

在机载惰化系统中,流量调节阀主要起连接与分配的作用。通电后,电机驱动阀芯沿其轴线方向进行移动。根据工作需求的不同,阀芯移动的距离也随之发生变化。当阀芯移动到指定位置后,阀芯与阀体的相对位置随之变化。阀芯与阀体相对位置的变化又使得流通区域的大小发生变化,进而使油箱内氮气的流量随之增大或减小,达到控制氮气流量的目的,最终使油箱内的氧气含量处于安全稳定的水平[17]。机载惰化系统流量调节阀工作原理如图1所示。

图1 机载惰化系统流量调节阀工作原理图

2 结构改进

在实际工作过程中,常见的流量调节装置往往会遇到诸多问题。针对这些问题,并结合阀门设计原理[18-20],及部分结构改进思路[21-24],对某原型号流量调节阀结构进行改进。

原型号流量调节装置运行中问题及分析后的解决方法见表1。改进后的流量调节阀结构如图2所示。

表1 原型号流量调节阀运行中问题及分析后的解决方法

图2 改进后的流量调节阀结构

3 理论计算

依据机载油箱惰化系统流量调节装置的流量与压差关系要求(如图3所示),并参考原流量调节装置的阀芯行程与压差关系要求(如图4所示),得到以下设计要求:压差ΔP≤0 MPa时,流量Q=(660×(1±10%)) L/min,阀芯行程L=2.37 mm;压差ΔP≥0.02 MPa时,流量Q=(165×(1±10%)) L/min,阀芯行程L=0.56 mm;当0 MPa<ΔP<0.02 MPa时,流量Q与压差ΔP关系为单调光滑二次曲线。

将流量调节阀阀芯与阀体处于无间隙状态的位置定位为起始位置。

图4中阀芯行程L与压差ΔP的关系为

L=-90.5ΔP+2.37,

综上要求,可得流量Q与阀芯行程L的关系为

Q=302.28L-9.47L2。

图3 流量与压差关系要求图4 阀芯行程与压差关系要求

按照所求关系进行改进,为便于实验更具有可操作性,将流量调节阀由无级调节改为有级分4档控制,并相应设置4个考核点以进一步确保实验准确性,4档位参数见表2。

表2 档位设置

4 实验

根据结构改进思路,对原型流量调节装置及改进型流量调节装置进行系列对比实验。

4.1 实验步骤

本实验分为两个阶段进行:

第一阶段:在不通气的情况下进行运行模拟实验,初步设定电控装置的控制方案和技术参数,装置与实验设备的原理框图如图5所示;

图5 流量调节装置第一阶段模拟实验原理图

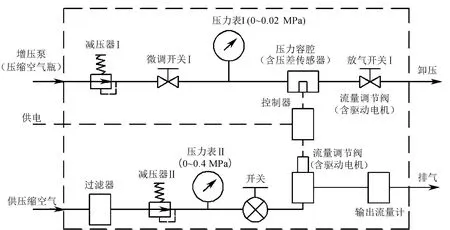

第二阶段:在第一阶段模拟实验的基础上,进行通气实验,在对电控装置做相应修正调整后进行流量调节装置的性能实验及系统联试,装置与实验设备的原理框图如图6所示。

图6 流量调节装置第二阶段性能实验原理图

4.2 实验过程

4.2.1 原型流量调节装置实验

实验中,规定气体从活门口正面进入流量调节阀并从侧面接嘴流出的方向为正向。

原型流量调节装置先后共需进行总计6次实验,分两组进行。

一组的3次实验在通气方向为正向的情况下进行。第一次实验在入口压力为0.25 MPa、温度为常温(25 ℃)的情况下进行;第二次实验在入口压力为0.30 MPa、温度为常温的情况下进行;第三次实验在入口压力为0.25 MPa、温度为高温(45 ℃)的情况下进行。通气实验结果如图7(a)所示。

二组的3次实验在通气方向为反向的情况下进行,3次实验通气条件与一组实验相同。通气实验结果如图7(b)所示。

(a)正向 (b)反向图7 原型流量调节装置通气实验

从实验测得的数据看,当入口压力为0.25 MPa时,无论气体流动方向为正向还是反向,各档流量值基本符合要求;当入口压力为0.30 MPa时,无论气体流动方向为正向还是反向,各档流量值偏离均很大,这是由于运动的阀芯前端支架存在大面积端面,虽然有均匀的圆孔充当气道,由于起始调节时,阀芯前端支架两边存在压差,压差大小不同,造成的阀芯运行的距离高于预设值;当所通气体温度为45 ℃时,各档流量值偏离也均较大,高温环境下,阀芯支架和阀芯尾端存在两个橡胶密封圈,高温受热膨胀,阀芯运动阻力加大,导致原流量调节阀实际流量大于设定段流量值。

进行通电后活门气密实验,实验数据见表3。从活门关闭情况来看,在大流量段原型电控式流量调节装置复位后会发生微漏。这是因为阀芯支架自身存在重力,影响阀芯自由对中关闭,从而导致发生微漏的情况。此外,也存在阻力以及其他综合因素影响阀芯的关闭。

表3 活门复位情况

4.2.2 改进型流量调节装置实验

改进型流量调节装置在原型流量调节装置的实验项目基础上进行对比实验。

改进型流量调节装置的4档行程分别为2.75、1.84、0.9、0.4 mm,根据上文中的行程与流量关系式,各档位所对应流量值也发生相应变化,分别约为700、520、340、160 L/min。

改进型流量调节装置实验先后仍需进行总计6次实验,同样分两组进行。

一组的3次实验在通气方向为正向的情况下进行。第一次实验在入口压力为0.25 MPa、温度为常温的情况下进行;第二次实验在入口压力为0.30 MPa、温度为常温的情况下进行;第三次实验在入口压力为0.25 MPa、温度为高温的情况下进行。通气实验结果如图8(a)所示。

二组的3次实验在通气方向为反向的情况下进行,3次实验通气条件与一组实验相同。通气实验结果如图8(b)所示。

(a)正向 (b)反向图8 改进型流量调节装置通气实验

从实验测得的数据看,当入口压力为0.25 MPa时,无论气体流动方向为正向还是反向,各档流量值基本符合要求;当入口压力为0.30 MPa时,无论气体流动方向为正向还是反向,各档流量值虽有小幅度的上升,但仍基本符合要求;当所通气体温度为45 ℃时,无论气体流动方向为正向还是反向,各档流量值有小幅度的上升,但仍基本符合要求。

对改进型流量调节装置进行通电后活门气密实验,从活门关闭情况来看,改进型电控式流量调节装置在不同流量段复位后均可正常关闭而不发生漏气现象。

4.3 结果对比

常温环境下,入口压力升高时,原型号流量调节阀与改进型流量调节阀的流量偏差率对比见表4。结构改进后,流量调节阀的流量偏差率由14%降至2.8%,改进效果显著。

表4 入口压力升高时流量偏差率对比

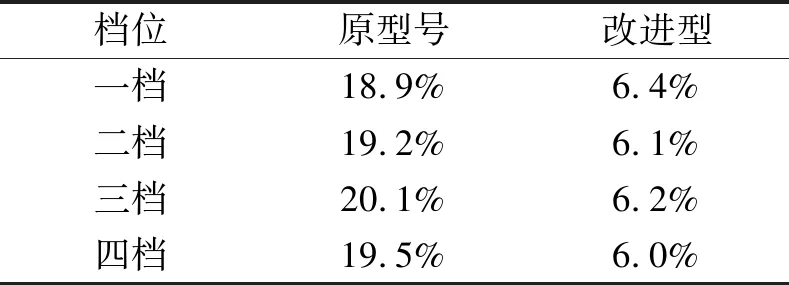

高温环境下,原型号流量调节阀与改进型流量调节阀的流量偏差率对比见表5。结构改进后,流量调节阀的流量偏差率由20%降至6.2%,有一定改进效果,但仍有改进空间。且推测当温度继续升高时,流量偏差率可能会继续上升。

表5 高温环境下流量偏差率对比

5 结论

本文基于阀门的结构设计原理,并以某型号流量调节阀为对象,对其进行结构改进分析。在初步分析的基础上,设计出改进型流量调节阀。并将改进型流量调节阀与原型号流量调节阀在温度、压力、复位3个方面进行定量对比实验。主要结论如下:

(1)将原装置活门结构改为纯套筒式活塞结构后,流量调节阀的流量大小受入口压力的影响减弱,在高压情况下,能达到预期的工作效果;

(2)将原装置橡胶密封圈取消,并增加配合精度以及向凹槽内存入润滑脂后,流量调节阀的流量大小受温度影响减弱,在高温情况下,基本能符合预期的工作要求,但仍有一定改进空间;

(3)将原装置内气体流通通道改善后,流量调节阀气体流通能力增强,通电复位后可以正常关闭并不发生漏气现象。

本文的结构改进方法可以为机载惰化系统中各型号流量调节阀的性能改进及参数优化提供参考,有效提升机载惰化系统流量调节阀的工作效率。