基于造孔法的多孔钛金属注射成形

周 凡 ,胡 可 ,彭小敏 ,杜文豪 ,林驰皓 ,张雨萌

1) 湖南工程学院机械工程学院,湘潭 411100 2) 广东省科学院新材料研究所广东省金属强韧化技术及应用重点实验室,广州 510650 3) 广东省科学院新材料研究所国家钛及稀有金属粉末冶金工程技术研究中心,广州 510650 4) 贵州大学机械工程学院,贵阳 550000

多孔钛具有比强度高、重量轻、能量吸收性好等优异特性,兼具钛的耐腐蚀、生物相容性好、力学性能好等优点,常被用作植入材料[1-3]、过滤材料[4-6]、吸声材料[7-9]等。但是,现阶段由于钛及钛合金原材料价格较高、其加工成形难度较大等因素大大限制了其应用范围,目前多限于海洋、航空航天、医疗器械和奢侈品等对材料性能要求较高的行业[10-12]。由于受加工方式所限,机加工制备的钛零件结构都较简单,大都无法充分发挥材料的最优性能。在此背景下,具有原料利用率高、便于批量生产及成本低等优点的金属注射成形(metal injection molding,MIM)技术逐渐成为现有钛及钛合金加工技术的有效补充,近年来更是受到学术界和工业界的共同关注。

赵丽明等[13]采用金属注射成形工艺制备了TiAl 合金材料,其压缩力学性能(抗压强度2105 MPa)接近铸态合金。Hu 等[14]采用氢化钛部分取代球形钛粉为原料,以聚甲醛为主要粘结剂,采用金属注射成形制备了原位TiC 颗粒增强钛基复合材料,试样的力学性能均优于ASTM(美国材料与试验协会)钛4 级标准,且耐磨性能较4 级钛有明显提升。而李洋等[15]采用金属注射成形技术制备了Ti-Mo 合金多孔吸气元件,吸气性能优异,可满足微真空器件要求。李挺和崔晓明等[16-17]采用NaCl做造孔剂,以石蜡为主要粘结剂,通过溶剂脱脂与水溶法脱除石蜡和NaCl,成功制备了不同孔隙率的金属注射成形多孔钛。但是,采用有机溶剂和去离子水依次脱除石蜡、溶解NaCl,这种方法工序长、易导致坯体坍塌变形,而且庚烷等常用有机溶剂一般有毒、易燃,并且不环保。Engin 等人[18]采用球形聚甲基丙烯酸甲酯(PMMA)颗粒为造孔剂,与钛合金粉、石蜡等有机粘结剂混炼造粒后,注射、脱脂和烧结制备了微孔钛合金。由于喂料混炼温度在150 ℃(低于PMMA 的熔化温度),因此通过控制PMMA 的含量和粒径,可制备孔隙率和孔径可控的多孔钛合金。但是同样地,石蜡基粘结剂溶剂脱脂时间长,控制不当坯体易变形。

相比石蜡基粘结剂,采用塑基粘结剂(以聚甲醛(POM)为主要粘结剂)进行金属注射成形,注射成形的生坯强度高,而且催化脱脂时间短、效率高、保形性好,已在工业界广泛应用。鉴于此,本文尝试采用聚甲醛基粘结剂,以球形PMMA 为造孔剂,探索其制备多孔钛的可能性,并研究了PMMA 和烧结温度对多孔钛孔隙特性的影响。

1 实验过程

选用天钛隆(天津)金属材料有限公司生产的氢化脱氢(HDH)钛粉(粒度<45 μm)为原料粉末,以及球形PMMA 颗粒(粒径>154 μm)为造孔剂。钛粉与球形PMMA 颗粒的扫描电子显微(scanning electron microscope,SEM)形貌如图1所示。按钛粉与PMMA 体积比为50∶50 的比例将二者混合均匀得到混合粉末。有机粘结剂的主要成分为聚甲醛(POM)、高密度聚乙烯(HDPE)、乙酸乙烯酯共聚物(EVA)及硬脂酸(SA)。

图1 氢化脱氢钛粉与球形PMMA 颗粒的微观形貌:(a)钛粉;(b) PMMA 颗粒Fig.1 SEM morphology of HDH titanium powder (a) and spherical PMMA particles (b)

先将混合粉末倒入密炼机内(通N2气保护)进行预热,转速为35 r·min-1,边搅拌边加热;当密炼机温度达到190 ℃时,加入高分子粘结剂,粉末装载量为64%(体积分数),当密炼机温度再次达到190 ℃时,密炼1 h;随后冷却、破碎造粒得到金属注射成形喂料。喂料在UP128MIM 注射机(广州一道注塑机械有限公司)注射成50 mm×10 mm×5 mm 的方条试样,喷嘴温度190 ℃,注射压力90 MPa,注射速度25%,保压时间为2 s,模具温度为120 ℃。随后,注射方条样在STZ-E 硝酸脱脂炉(深圳星特烁)中进行催化脱脂,脱脂温度120 ℃,脱脂时间800 min,HNO3进酸速率为5.5 mL·min-1。最后脱脂灰坯置于高真空烧结炉(真空度10-3Pa)中脱除剩余的高分子粘结剂并高温烧结得到多孔钛方条试样,烧结温度选取1100、1150、1200 和1250 ℃,保温时间60 min,升温速率为5 ℃·min-1。

采用热重/差示扫描量仪(thermogravimetric analysis/differential scanning calorimetry,TG/DSC;NETZSCH STA 409 PC/PG)在N2气氛对PMMA、有机粘结剂(HDPE、EVA 和SA)以及脱脂灰坯进行热分析,升温速率为10 ℃·min-1,实验温度范围为室温至600 ℃。采用阿基米德排水法测量注射生坯密度。采用蔡司扫描电子显微镜(GeminiSEM 300)观察注射生坯、脱脂灰坯以及多孔钛试样的微观组织。采用压汞仪(AutoPore IV 9500)定量检测多孔钛的开孔率、孔径及孔径分布。

2 结果与讨论

2.1 注射与脱脂

图2 是实验样品注射生坯与喂料的密度。由图可知,注射生坯密度为2.23 g·cm-3,接近其理论值(2.30 g·cm-3)。这可表明注射生坯内部几乎未产生两相分离、孔洞、欠注等注射缺陷。图3 是注射生坯的断口微观形貌。通过扫描电镜二次电子照片(图3(a))结合背散射照片(图3(b))可以发现,注射生坯内部未见孔洞、微裂纹等缺陷,且钛颗粒均匀分布在坯体内部。尤为重要的是,图中并未观察到球形PMMA 颗粒。这说明PMMA 在密炼过程中发生软化(参考图5),在剪切力作用下失去其原有的颗粒形态,并与POM、HDPE 等有机高分子混炼到一起。

图2 注射生坯与喂料的密度Fig.2 Densities of the injection molded green parts and the feedstock

图3 注射生坯的断口微观组织:(a)二次电子图像;(b)背散射图像Fig.3 Fracture morphology of the injection molded green part: (a) secondary electron image;(b) backscattered image

图4 是硝酸催化脱脂后灰坯的断口形貌。催化前后坯体重量的变化与注射坯中POM 理论含量的比值为脱脂率,经计算催化脱脂后坯体中的POM脱除率为95%。POM 脱除后,在灰坯内部留下大量连通孔隙,如图4 箭头所指。此外,从图中还可以看到剩余粘结剂和PMMA 均匀包覆在钛颗粒表面上,同时也进一步确认了PMMA 已经失去其原有的球形特征。

图4 催化脱脂灰坯的断口微观组织Fig.4 Fracture morphology of the degreased blank after catalytic debinding

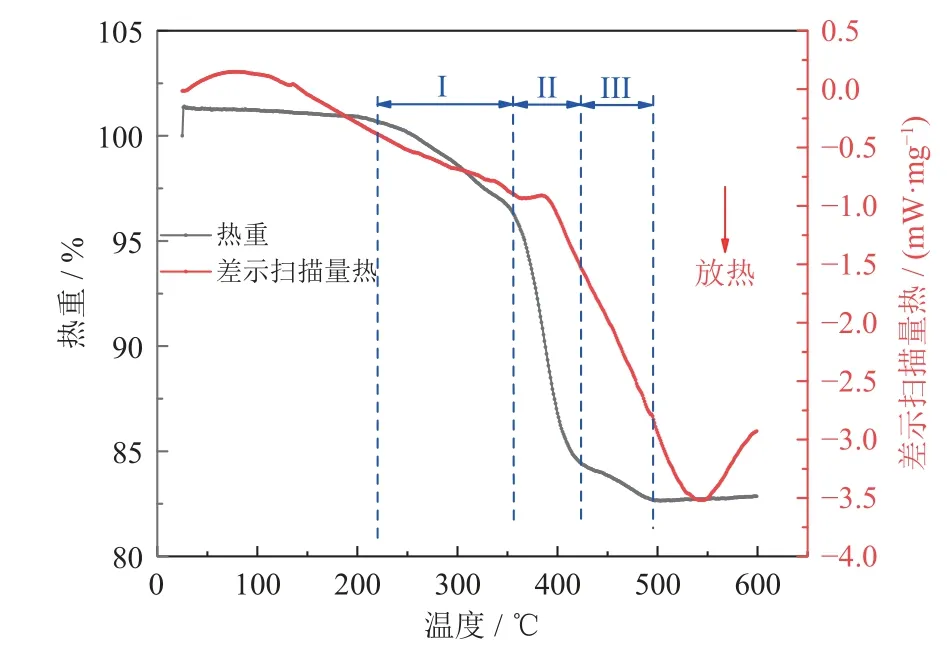

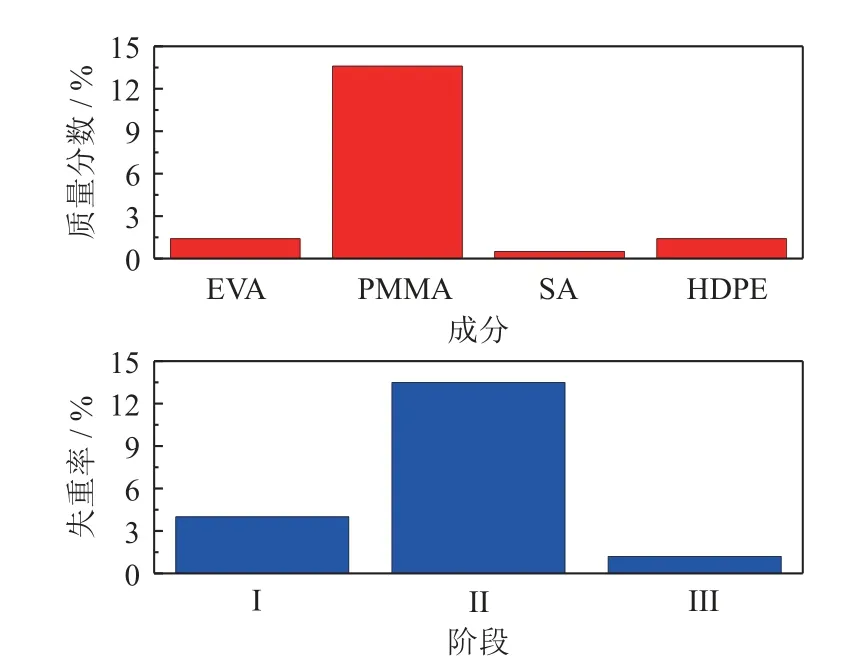

PMMA 已失去原有的球形特征,为进一步分析其在后续热脱脂和烧结过程中能否充当造孔剂,我们对催化脱脂灰坯、HDPE、EVA 与SA 的共混物以及PMMA 颗粒进行热重/差热(TG/DSC)分析。表1 为文献[16]报道的粘结剂体系各组分以及PMMA 的理化性能(主要是熔融温度和热分解温度)。图5 为PMMA 的TG/DSC 曲线。图5 结合表1 分析可知,PMMA 在160~270 ℃区间内软化熔融形成非晶态。这也是PMMA 在190 ℃喂料密炼过程中不能维持其球形特征的主要原因。继续升高温度,PMMA 从280 ℃开始发生热分解,直至约400 ℃后基本完全分解;且通过失重曲线可知,PMMA 主要分解温度在350~410 ℃区间(该区间失重率超过80%)。图6 为HDPE、EVA、SA 共混物的TG/DSC 曲线。结合表1 可知,共混物的热分解可大致分三个阶段:I 阶段(220~350 ℃)共混物中的EVA 分解;II 阶段(350~420 ℃)SA 分解;III 阶段(420~500 ℃)HDPE 分解。更进一步可以发现,SA 与PMMA 的热分解区间基本重叠,集中在350~420 ℃区间。注射生坯催化脱脂后的剩余有机物主要是PMMA、HDPE、EVA和SA。图7 为催化脱脂灰坯的TG/DSC 曲线。灰坯中剩余有机物的热分解过程同样分为三个阶段,且这三个阶段的温度区间划分与图6 基本一致。剩余有机物热分解主要发生在II 阶段(350~420 ℃),其失重率最高,为13.5%。I 阶段(220~350 ℃)和III 阶段(420~500 ℃)的失重率分别为4.0%和1.2%。对比三个阶段的失重率与PMMA、HDPE等剩余有机物在灰坯中的质量分数(图8),我们可以进一步推断,脱脂灰坯的热脱脂过程是:EVA 和残余POM 最先分解(阶段I),接着是PMMA 与少量SA(阶段II),继续升高温度剩余的HDPE 最后发生分解(阶段III)。PMMA 集中在350~420 ℃区间内分解,而在此过程中HDPE则起到骨架支撑作用,确保坯体不会因大量PMMA 脱除而发生变形或坍塌。因此,我们认为熔化后PMMA 仍可起到造孔的作用,只是孔隙形状不可控,且孔径将远小于其颗粒尺寸。

表1 粘结剂体系中各组分的热学性能[19]Table 1 Thermal properties of each component in the binder system[19]

图5 PMMA 的TG/DSC 曲线Fig.5 TG/DSC curve of PMMA

图6 HDPE、EVA 和SA 共混物的TG/DSC 曲线Fig.6 TG/DSC curve of the polymer blends HDPE,EVA and SA

图7 脱脂坯的TG/DSC 曲线图Fig.7 TG/DSC curve of the degreased blank

图8 脱脂灰坯中各高分子组分的质量分数及其热脱脂过程的失重率Fig.8 Mass fraction and weight loss in thermal debinding of each polymer components in degreased blank

2.2 多孔钛的烧结与孔隙特征

图9 是不同烧结温度制备的多孔钛样条实物照片。通过肉眼观察,样条表面未见开裂、孔洞等明显宏观缺陷。1100 ℃烧结的多孔钛样条未发生变形,而随着烧结温度升高样条尺寸逐渐缩小,且都发生轻微的翘曲或变形。图10 是不同烧结温度制备的多孔钛通过阿基米德排水法和压汞法检测得到的总孔隙率(闭孔率和开孔率之和)和开孔率。图中可以看出随着烧结温度增加,多孔钛的总孔隙率和开孔率都呈下降趋势,且闭孔率(排水法测得的总孔隙率与压汞法测得的开孔率之差)也逐渐降低。这是因为随着烧结温度升高,钛骨架中的钛颗粒烧结收缩进而导致骨架中的闭孔缩小。此外,由于PMMA 与POM 等有机高分子混溶到一起,失去了其球形特征,因此PMMA 脱除之后的空位的尺寸应与钛颗粒之间的间隙尺寸相当,且明显小于球形PMMA 的颗粒尺寸。因此,当烧结温度从1100 ℃增加至1250 ℃,PMMA 脱除后的空位随着钛骨架一起收缩,进而导致多孔钛的开孔率从40%降低至26%,且都明显小于50%。这也是烧结温度升高,样条发生轻微变形的主要原因。

图9 多孔钛样条实物照片Fig.9 Photos of the prepared porous titanium samples

图10 多孔钛的孔隙率Fig.10 Porosity of the prepared porous titaniums

图11 是不同烧结温度制备的多孔钛的表面(烧结样品表面未经任何处理)和内部(断口)的微观组织。总体上,多孔钛表面孔隙分布较均匀,呈开孔状态且与内部连通良好。当烧结温度为1100 ℃时,多孔钛表面大部分钛颗粒还保留初始粉末颗粒的多边状。随着烧结温度增加,钛颗粒烧结颈长大,颗粒合并长大,进而导致多孔钛表面的钛颗粒边缘和孔隙逐渐变圆滑,孔径也逐渐缩小。从断口组织看,多孔钛内部微观组织(孔隙结构和钛颗粒形貌)与多孔钛表面组织相似。多孔钛内部的钛骨架中以及钛颗粒的三叉晶界处存在近球状的闭孔(如图中红色箭头所指),且随烧结温度升高,闭孔的数量和孔径呈减小趋势。此外,如前所述提高烧结温度,钛颗粒合并长大,从图中可以清晰地看到多孔钛的骨架随烧结温度升温而粗化,且断口上的断裂面(如图中蓝色箭头所指)数量增多。

多孔钛的开孔率、平均孔径、通孔总容积、比表面积以及孔径分布等孔隙特性(压汞法)如表2和图12 所示。在烧结温度1100~1250 ℃区间制备的多孔钛的开孔率在26%~40%之间,且随烧结温度增加而降低;孔径分布都呈单峰分布(图12(a)),孔径远小于球形PMMA 颗粒尺寸,1100~1200 ℃烧结多孔钛的孔径及孔径分布基本一致,平均孔径约9.1 μm;提高烧结温度至1250 ℃,孔径收缩,多孔钛的平均孔径降低至8.5 μm,且孔径分布变窄。由于开孔率和孔径随烧结温度升高总体呈降低趋势,因而与之相关的孔容和比表面积亦随之降低。

表2 不同烧结温度制备的多孔钛的孔隙特性Table 2 Pore properties of porous titanium at different sintering temperatures

3 结论

本文以PMMA 为造孔剂,采用POM 为主的聚合物基粘结剂,通过金属注射成形技术制备了多孔钛,得到如下结论:

(1)PMMA 密炼过程中与POM 等有机高分子混溶到一起,失去其原有的球形颗粒特征;硝酸催化脱脂后灰坯的热脱脂过程呈连续的分段式阶梯分解,大部分PMMA 先于HDPE 单独集中350~420 ℃区间内分解,剩余HDPE 起骨架支撑作用,确保坯体不发生变形或坍塌;熔化后的PMMA 仍具有造孔作用,但孔隙形状不可控且孔径将远小于其原始颗粒尺寸。

(2)在烧结温度1100~1250 ℃区间内,多孔钛的开孔率在26%~40%之间,孔隙呈不规则状;增加烧结温度,开孔率与孔径均呈下降趋势;当烧结温度为1150~1200 ℃时,多孔钛的开孔率为34%~35%,孔径为9.1 μm。