基于安全库存管理的钢板采购订单优化

高 霆, 王炬成, 周 红, 朱小敏

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212100;2.江苏现代造船技术有限公司,江苏 镇江 212003)

0 引 言

钢板成本在船舶建造成本中占比较大,采购的钢板若没有立即投入生产,则会造成资金和成本的占用,对船厂来说无疑是一种资源浪费[1]。船舶建造是一个均衡有序的过程,钢板采购是整个船舶建造过程的开始。钢板采购的合理安排可有效降低库存占用,减少资源浪费,有效降低造船总成本。

船舶设计生产是并行协同的过程,存在边设计边生产的阶段,钢板在采购后因设计退审和采购限制等会产生采购变更,导致部分钢板在采购后冗余,若不能及时发现和使用,长久堆放易产生麻点和生锈等现象。为尽可能消耗大量库存钢板,降低库存,减少恶性占库,开展基于安全库存管理的钢板采购订单(Purchase Order,PO)优化研究。

1 钢板采购流程和采购目标

1.1 钢板采购流程

钢板采购涉及生产管理部、设计部、采购部和加工部等部门,如图1所示。生产管理部下达生产计划。设计部在获得生产计划后开始进行详细的设计和取材工作,设计包括船体各分段的设计建模等,取材包括列出取材计划、计算订货量、提出钢板采购请求(Purchase Order Request,POR)交由采购部进行采购。采购部依据POR制作PO,PO通常包含船号、分段号、材料编号、钢板尺寸(厚度、宽度、长度)、船级和材质等信息[2-3]。钢板在采购到货后交由加工部进行入库操作,并在设计取材阶段设计部即可发出切割指示,交由加工部完成备料计划,最后开始进行船体建造。

图1 钢板采购流程

1.2 钢板采购目标

结合实际生产需求,钢板采购的主要目标是尽可能缩短采购周期、控制库存量,最终降低采购总成本。

(1)缩短采购周期。一个完整的船舶全生命周期由订单处理、原材料采购、船舶建造和交付等部分构成。只有每个部分的时间均缩短,才能保证整个船舶周期缩短。缩短采购周期,可实现船舶生产周期的快速响应,加速库存周转,降低总成本。

(2)控制库存量。库存量和采购息息相关,控制库存量是在满足船舶生产需求的基础上,尽可能减少库存占用、降低库存成本。

(3)降低采购总成本。钢板是船舶产品的主要原材料,降低造船成本的重点是削减钢板采购成本。船厂应时刻关注钢板价格,以降低采购总成本为目标指导采购。

2 钢板安全库存管理

2.1 钢板安全库存定义

钢板安全库存是指为防止临时用量增加或交期延误等不确定因素而预先设定的保险库存量[4-6]。安全库存线的设定取决于企业面对临时物资短缺的最大承受能力:在物资低于安全库存线时,企业会面临物资匮乏、不够取材之用的窘境,非常影响企业的生产计划;在物资高于安全库存线时,企业会出现场地资源长期占用、物资材质变差等不良影响,造成成本浪费。钢板安全库存的设定需要满足不缺料、不呆料的条件[7],需要将钢板的库存量控制在合适的水平,在遇到钢板缺乏时,可保证钢板的及时供应。

2.2 钢板安全库存影响因素

在船厂钢板管理业务流程中,从设计部设计到采购部采购,再到钢板入库/出库预处理等,每个环节均存在钢板安全库存的影响因素,每个环节所产生的变化均会对安全库存产生一定的影响。具体因素如下:①采购部采购的钢板无法按时到达钢板堆场,耽误生产计划实施,搅乱生产节奏;②生产计划变动,不得已提前或推迟制造部分分段;③设计部在生产设计时出现失误,造成钢板需求量的偏差,临时采购所需要的钢板;④钢板到货时间长,在送到船厂码头时未及时卸货,推迟钢板入库时间,延误钢板出库预处理计划;⑤钢板供应商供应的钢板质量或尺寸规格不符合要求,无法使用;⑥船舶所有人临时弃船造成较大的计划变更。

2.3 钢板管理业务流程

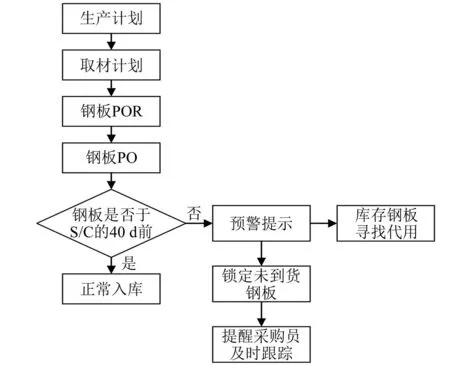

船厂的船舶生产以生产管理部所设计的生产计划为基础进行。生产计划推动设计部的预套料和设计取材计划工作。在一般情况下,设计部会在钢板切割(Steel Cutting,S/C)的4个月前开始预套料工作[8],在S/C的3个月前开始取材计划设计工作,在2 d内完成钢板与型材的取材工作,用2个月进行钢板的套料工作。钢板取材工作需要依靠钢板物料需求计划(Material Requirement Planning,MRP)进行,通过对库存钢板和在途钢板进行冗余情况锁定,生成精确的钢板POR。采购一般在S/C的80 d前开始,在PO提交后,钢板供应商有40 d的时间供货,所需要的钢板一般在S/C的40 d前到达船厂。在钢板到达后,钢板库管理员在5 d内进行钢板入库操作,录入钢板信息。钢板套料工作一般在S/C的25 d前完成,套料完成会推动船厂加工部制定详细的切割计划和备料计划。在完成备料和预处理后,执行钢板出库操作。钢板管理业务流程如图2所示。

图2 钢板管理业务流程

2.4 钢板安全库存管理流程

依据钢板堆场数字化管理系统,向钢板MRP输入取材计划、库存信息和在途信息,生成合适的采购计划和精确的PO。在一般情况下,所设计的采购计划可较完美地满足工程需要,但经常会发生诸如钢板到货缺失和生产计划变更等情况,影响生产进度。

通过对库存钢板和在途钢板的冗余锁定,确保钢板供应可及时跟上船厂的生产计划。钢板安全库存管理通过MRP技术,以船厂生产计划为指导,根据设计部设计的钢板POR、钢板库存信息和钢板供应商供货情况,对钢板的充分冗余情况进行预警,提醒库管员或采购员掌握钢板库存情况或在途情况。若在预入库时发现部分钢板未到货,则开始预警,并进行在途钢板匹配,锁定未到货钢板,将未到货钢板标记,提醒采购员及时跟踪。若未到货钢板在预处理计划前仍不能到达船厂,则需要及时进行库存钢板的替代,寻找与未到货钢板尺寸规格和材质匹配的库存钢板,以生产计划为第一优先,尽可能保证不延误生产计划,降低由钢板供应问题带来的影响。钢板安全库存管理流程如图3所示。

图3 钢板安全库存管理流程

3 钢板PO优化

3.1 钢板PO

在收到设计部制定的POR后,采购部结合先行中日程计划,形成采购计划,制定钢板PO,完成采购任务。采购部的采购员需要综合考虑纳期、厂商信誉和钢板材质等因素,按照POR指定的分段计划、钢板材质和数量的要求选择厂商,并安排厂商分批次供货,减少钢板在钢板库中的存放时间,提高钢板库效率。

钢板PO的主要目的是在已知限制条件(例如厂商条件、运输钢板成本条件、船厂钢板堆场等)下,可在合适的时间订购合适的钢板数量,并使钢板在运输中或在钢板库中的流动均可满足船厂的生产节奏,尽可能降低钢板采购成本和钢板在船厂的储存成本。钢板PO样表如表1所示,其中,DNV为挪威船级社。

表1 钢板PO样表

3.2 钢板PO优化流程

设计部门在形成POR后,会采用钢板堆场数字化管理系统将POR与钢板库存和在途钢板信息进行对比。在完成钢板信息对比后,在钢板库中找出与POR规格相近的钢板,但该钢板的入库时间应符合要求。确定在POR中可被替代的库存钢板的规格与数量,精确计算钢板订货量。根据实时更新的钢板库存信息及时优化钢板POR,生成精确的POR。这样,通过优先使用库存的积压钢板,降低钢板库的资源占有率,确保钢板POR的合理性和准确性,降低船厂采购成本。钢板堆场数字化管理系统在获得取材物料清单(Bill of Material,BOM)、锁定库存和在途钢板后生成POR,如图4所示。

图4 在获得取材BOM、锁定库存和在途钢板后生成POR

分段钢板匹配库存钢板和在途钢板依据取材BOM自动锁定,如图5所示。在钢板堆场数字化管理系统界面中选择取材BOM匹配,选择工程,在左侧装配结构树中选择相应分段,确认厂区、备料完成、预处理完成和切割完成等工作的时间,右侧即可出现分段所需要的钢板基本信息。右击选中一块钢板,选择匹配库存钢板,系统会自动匹配规格相近的钢板作为替代,此时右侧会出现库存匹配信息,包含钢板的唯一编号(UNIQ NO)、库存厂区位置、规格、库存位置和库存状态等,通过这些信息可找到在库存中满足替代条件的钢板。若在钢板库中不存在符合替代条件的钢板,则可选择匹配在途钢板,在途钢板匹配成功会在库存匹配右侧显示在途钢板的采购规格、到货状态和PO所在厂区等信息,如图6所示。系统在完成库存钢板信息对比、库存钢板替代决策和在途钢板信息对比后生成最新的PO。

图5 分段钢板匹配库存钢板和在途钢板

图6 匹配在途钢板

4 结 语

为合理安排钢板采购,开展基于安全库存管理的钢板PO优化研究,结合钢板堆场数字化管理系统应用,可较大改善钢板堆场恶性库存的现状。实施钢板PO优化可帮助船厂在钢板采购时减少不必要的板材浪费,达到降本增效的目的。