聚能管爆破参数对周边爆破效果的影响*

郭东明,朱若凡,张 伟,蓝樊革

(中国矿业大学(北京) 力学与建筑工程学院,北京 100083)

光面爆破作为使用量较大的一种爆破施工方式,在运用过程中出现了一系列问题,例如爆破超挖欠挖的现象非常常见,使得实际施工量大大提升,降低了施工效率并使得工程消耗的人力物力大大提升造成浪费。于是引入切缝聚能爆破这一方式爆破方式,来寻求改善这一问题。

针对切缝爆破,国内外诸多学者都展开了相关研究。杨仁树等人,利用高速激光纹影仪,观测了聚能管爆破时的流场变化与爆炸引力波的传播形式[1]。针对聚能管药包与普通药包的不同,张旭进等人与陈帅志等人,分别利用LS-DYNA在各自的文章中研究了两种不同的爆破形式在应力传递,应力峰值大小与破坏范围的不同之处[2,3]。刘殿书等人,利用动光弹实验,研究了初始应力条件下聚能爆破应力波的传播过程[4]。杨立云等人利用动态焦散线实验,探究深部岩土条件下聚能管爆破的应力分布[5]。王伟东等人,也在实际工程中,利用聚能管爆破技术,优化了隧道轮廓线,降低了炸药利用量,提高了炮眼半痕率[6]。杨仁树等学者针对聚能爆破中不同装药结构产生的爆炸效应差异进行了研究[7]。岳中文等学者,利用动态焦散线法与数值模拟方法,对不同装药结构的聚能管爆破的破坏效果进行了进一步的分析。并且利用模型试验,研究了空气间隔装药对定向爆破效果的影响[8,9]。罗勇等人利用模型试验与现场施工试验结合,表明使用聚能管时,可以将能量有效地定向传播,减少非切缝方向的宏观破坏;现场试验炮孔裂纹明显[10],眼痕率最高达到100%。大量学者针对聚能爆破在快速掘进与预裂爆破中的效果进行了细致的模拟试验,取得了较好的效果[11,12]。并且也针对聚能爆破对于岩体的断裂和岩石裂纹拓展的规律进行了研究[13,14]。

现有研究表明不同聚能管内不耦合系数与不同应力波相遇位置会改变最终的效果,但产生的变化与这些参数之间的关系并未过多研究。利用LS-DYNA,针对相同聚能管中不同直径的药卷产生的破坏效果,研究聚能管内部不耦合系数对爆破效果影响的规律;再通过设置不同的起爆位置来改变应力波相遇的位置,对其产生的影响规律进行研究。利用这两个聚能爆破参数的具体规律,可以进对聚能爆破的效果进行一步的优化,使得爆破的效果更加高效经济。

1 单孔爆破模型的建立与材料参数

采用 ANSYS/LS-DYNA 软件来进行切缝药包的爆破效应计算。为较好地模拟 出与实际工程情况接近的结果,使计算结果 尽可能精确,采用流固耦合的方式进行计算。空气与炸药选用 ALE 算法,将炸药与空气定义为流体形式。将切缝管与岩石定义为Lagrange单元,在切缝管管与岩石间设置CONTACT_AUTOMATIC_SURFACE_TO_SURFACE来实现两者之间的能量传递。Lagrange单元与ALE单元之间设置流固耦合来传递能量,尽可能使模拟接近实际工程情况。对于模型,根据对称性原理与提高计算效率来考虑,单孔模型采用1/4模型利用ANSYS拟真软件的前处理模块,进行模型建立。

在聚能爆破的施工过程中,炸药与炮孔之间的不耦合性与不耦合系数已经得到了较多的研究,而对于聚能管与炸药之间的内部耦合性,则研究不多。而多一次空气的缓冲,则可以很大程度上再次对爆炸能量产生削弱,可以进一步地减弱对留存岩体的破坏作用。

针对聚能管内部的不耦合性进行建模,模型材料参数设置同上节,选择炸药与聚能管不耦合的结构来进行设计。聚能管材料为PVC,弹性模量E为3.3 GPa,抗张拉强度30 MPa,密度为1400 kg/m3。聚能管是在管身两侧呈180°角的位置上开出两条切口,以实现爆炸能量的定向传播。模拟中,将切口宽度设定为5 mm。使用32 mm药卷,配合32 mm聚能管,36 mm聚能管与40 mm 聚能管,采用1/4 模型。聚能管结构与模拟过程中的模型参见图1。

图1 单孔炸药-聚能管模型Fig. 1 Single hole charge-slotted pipe coupling model

炸药使用LS-DYNA中的炸药材料模型MAT_HIGH_EXPLOSIVE_BUR来定义,爆炸过程利用专用的EOS-JWL状态方程来模拟。A、B、R1、R2和ω分别是EOS状态方程中的5个参数。EOS状态方程的具体参数见表1。炸药关键参数为爆速3200 m/s,爆炸压力PCJ为6 GPa,密度为1200 kg/m3。

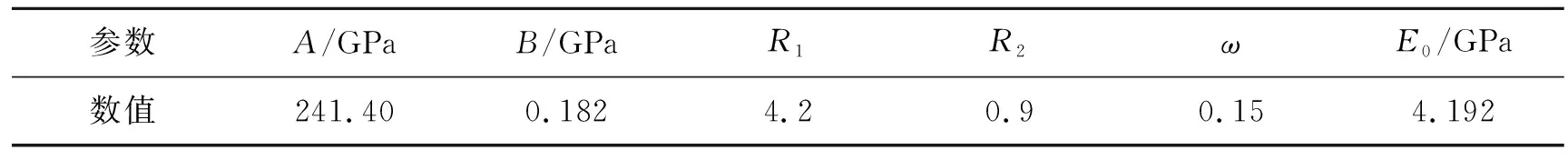

表1 炸药参数Table 1 Explosive parameters

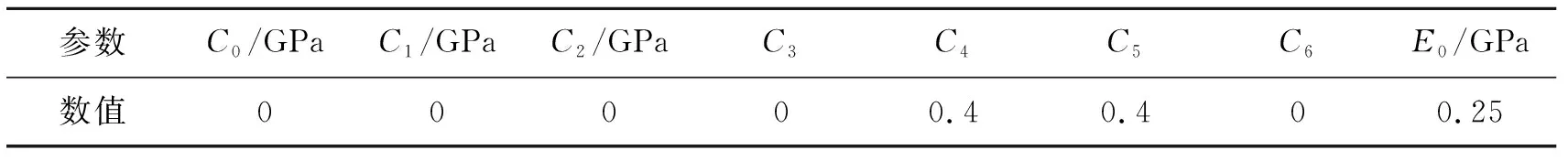

空气使用空材料MAT_NULL来进行定义,同时需要赋予多项式状态方程EOS_LINEAR_POLYNO-MIAL 来描述模拟其运动。具体方程参数见表2。

表2 空气材料参数Table 2 Air parameters

2 单孔模型装药结构

2.1 理论计算与验证

利用爆轰波C-J理论来计算由于炸药的冲击作用在岩石中引起的应力[15]。

σr是炮孔所处的岩体中某一点的径向应力大小

(1)

(2)

(3)

式中:ρ0是炸药弥补;DH是炸药的爆轰速度;rc是炸药半径;n是应力波作用于岩体时的系数,通常设置为8~11。

计算炮孔壁上的应力,此时rx=rb,P2的结果为

(4)

P2=24nMPa

(5)

n通常为8~11,因此结果为

P2=192~264 MPa

(6)

(7)

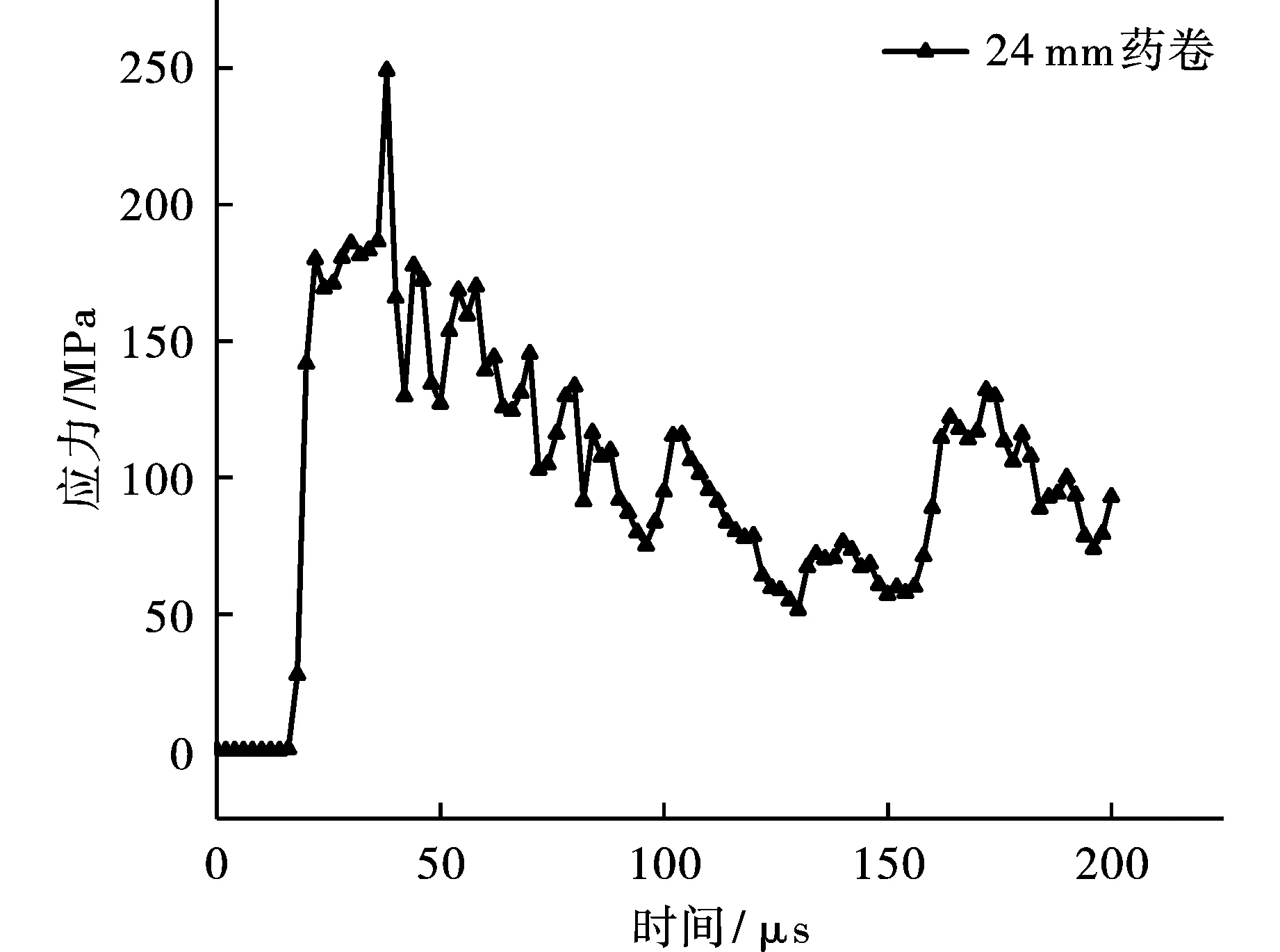

选择24 mm药卷的模型,在位于径向的炮孔壁上选择观测点,其应力变化情况如图2。

图2 炮孔壁时间-应力图Fig. 2 Pressure-time curve of blast hole wall

图上的峰值应力为249 MPa,与理论计算的结果基本吻合,从理论上验证了模型的合理性。

2.2 炸药-聚能管不耦合模型冲击力学行为分析

对应力云图进行分析,选用炸药-聚能管不耦合装药后,有效降低了非切缝方向的应力作用,岩石的破坏以拉破坏为主,破坏主要由拉应力导致[16],对于拉应力要着重关注。由于切缝之外的区域范围大,因此选用垂直切缝方向作为观察位置,利用这一位置来反映非切缝区域的应力情况。48 μs时,炸药-聚能管耦合结构在垂直切缝方向上的最大拉应力为12.6 MPa,且有明显的应力集中现象,使得应力集中区域出现裂纹的起裂与拓展。两组炸药-聚能管不耦合结构在垂直切缝方向上分别为8.5 MPa(36 mm 聚能管)和1.8 MPa(40 mm聚能管),分别降低了32.5%和85.7%,都显著降低了非切缝方向的破坏,并且应力集中现象显著降低,应力分布更加均匀,这对于保护留存岩体起到了较大的作用。而在切缝方向上,炸药-聚能管耦合结构的压应力与拉应力要高于不耦合结构下的数值,可以达到岩体破坏条件的范围也更大。对于两组聚能管和炸药不耦合的结构,切缝方向的应力作用范围显著减小,在34 μs时40 mm聚能管的切缝方向几乎没有出现应力集中区域,对于岩体的破坏效果有限。48 μs时,32 mm聚能管和36 mm聚能管的应力集中区域都呈现出十字形,但32 mm聚能管的应力集中程度更高,对于切缝与非切缝方向都有更大的损伤。200 μs时,32 mm聚能管的垂直切缝方向仍然存在拉伸应力,对垂直切缝方向的岩体影响更大,而36 mm切缝管与40 mm切缝管都没有产生明显竖向应力。同时,32 mm聚能管切缝方向上拉应力作用范围大于36 mm聚能管情况下的拉应力作用范围,而40 mm聚能此时几乎没有切缝方向上的应力出现。见图3。

图3 不同聚能管下的应力云图Fig. 3 Pressure maps of different slotted pipes

这表明,在聚能管中设置不耦合空气柱,可以将炸药产生的爆炸能量吸收存储,再通过不耦合空气柱将能量传播出去。这使得爆炸产生的能量经过二次缓冲,从切缝处传播出的能量显著下降,使得作用在岩体上的定向应力快速衰减扩散,而反射与绕射的能量下降,作用在垂直切缝方向上的应力也出现明显的下降。这为保护岩体,避免过度破坏岩体提供了便利,减少爆破裂纹过多侵入周围岩体。但这一结构在切缝方向上的应力也相应的减少,定向破坏的范围减小,对于定向切开岩体与产生贯通裂纹不利。

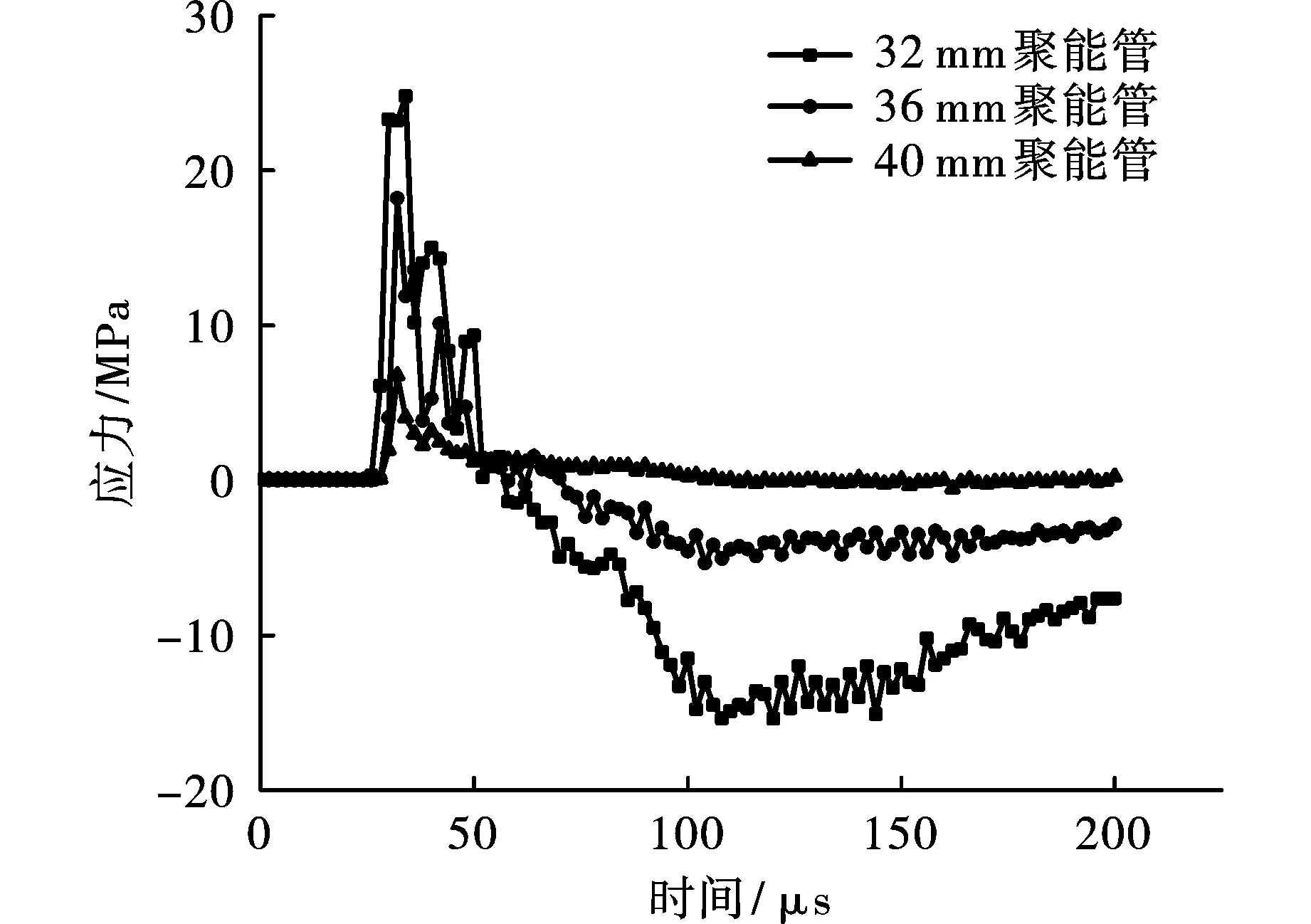

从垂直切缝切缝方向上的应力时间分布图来分析,选择炮孔壁为观测位置。32 mm切缝管在非切缝方向上依然有较大拉应力,会对岩体产生较大破坏,对于非聚能方向的保护不足,36 mm聚能管在非聚能方向上的拉应力显著减小,会对岩石产生拉伸破坏的持续时间短,对留存岩体的破坏减小。当继续增加为40 mm时,拉应力很低,几乎无法对岩石产生有效的破坏。见图4。

图4 垂直切缝方向应力-时间图Fig. 4 Pressure-time curve of perpendicular to concentrated direction

从切缝方向上观察,在使用40 mm聚能管时,作用在切缝上的能量已经不足以使得岩体出现裂纹拓展破坏,而36 mm聚能管在切缝方向上的能量仍然较大,足以达到破坏岩体的条件。32 mm聚能管在切缝方向上的作用力要显著大于其他两组,破坏效果最强。综合来看,36 mm的聚能管可以在保护留存岩体与定向破坏岩体之间达到较好的平衡。见图5。

图5 切缝方向应力-时间图Fig. 5 Pressure-time curve of concentrated direction

通过上述分析可以认为,当聚能管与炸药的不耦合系数设置为1.1左右可以在有效破坏切缝方向岩体和保护非切缝方向岩体之间得到平衡,但当此不耦合系数达到1.25时,切缝方向的裂纹可能会无法拓展。

3 不同的起爆位置对切缝

对不同炮孔之间的炸药设置不同的起爆位置,会使得两个炮孔之间产生的应力波相遇的位置发生变动。由于应力波相遇时会因为叠加作用产生破坏加剧的现象,不同的应力波相遇位置,产生的破坏加剧程度会有差异。选取一个双炮孔的切面来进行研究,通过改变应力波相遇的位置来实现装药位置变化,探究不同应力波相遇位置对裂纹形态产生的影响,探究使用了二次空气缓冲后,可否通过这一措施,再次降低非切缝方向的爆破损伤。

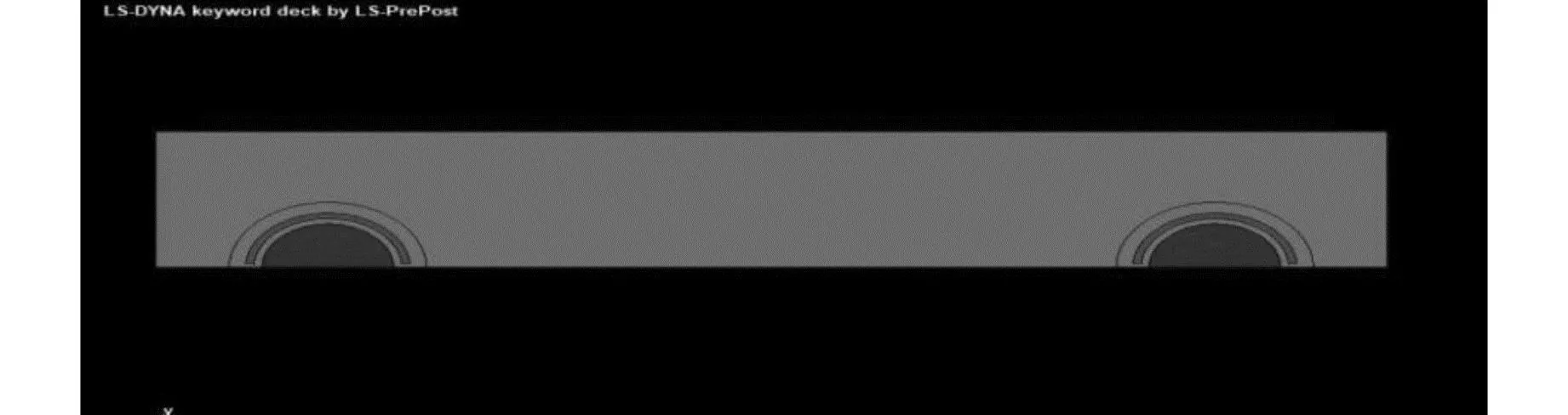

选用32 mm药卷,聚能管采用36 mm,炮孔直径48 mm,两孔距离500 mm,剩余区域填充空气。采用1/2模型,对岩石材料设置MAT_ADD_ERROSSION。上下表面设置固定约束,对称面设置对称约束,其余面设置为无反射边界。选取应力波传递到两孔间不同位置为参考,选择应力波到达两孔间的1/2,5/8,6/8和7/8位置作对比分析,具体模型见图6。

图6 双孔炸药-聚能管耦合模型Fig. 6 Double hole charge-slotted pipe uncoupling model

从裂纹拓展与分布上可以看出,采用了切缝聚能爆破的方式后,切缝方向裂纹拓展更加明显。当不同炮孔产生的应力波在两孔间1/2位置相遇时,在应力叠加区域出现了竖向裂纹,并且与左侧的炮孔裂纹贯通,对于轮廓线影响很大,形成了较大岩石碎块。炮孔完整度较低,并且轮廓线周围也出现了较大幅度的不规则断裂破坏。将应力波相遇的位置向右侧移动,到达两孔间的5/8的位置处,炮孔完整度增加,轮廓线周围的断裂破坏也出现了一定的减小,且破坏边界线趋于规则。继续将相遇位置向右移动至两孔间的6/8位置处,炮孔完整度明显提高,炮孔形态基本完整,轮廓线的完整度显著增大,断裂破坏范围减小到同时起爆情况下的一半左右。但继续移动至两孔之间的7/8位置时,炮孔完整度出现了下降,并且出现了较大幅度轮廓线破坏,不规则破坏程度显著增大。见图7。

图7 裂纹形态对比Fig. 7 Contrast of crack morphology

从上述分析可以得出,随着应力波相遇的位置逐渐向着远离两孔中点的位置移动时,炮孔留存的完整程度与轮廓线周围的断裂破坏范围呈现先减小再增大的趋势,将应力波相遇的位置调整到位于两孔间的6/8处,可以明显提高炮孔完整度与轮廓线完整度。平均线性超挖量下降了36.9%,最大超挖量下降了23.3%,炮孔的完整程度也有了明显的提高,降低了工作量与材料消耗。在实际工程中,应该适当改变不同炮孔之间的炸药起爆位置,使不同炮孔之间的应力波的传递出现一定的不同步,可以在一定程度上进一步提高对非切缝方向岩体的保护。

4 工程实例

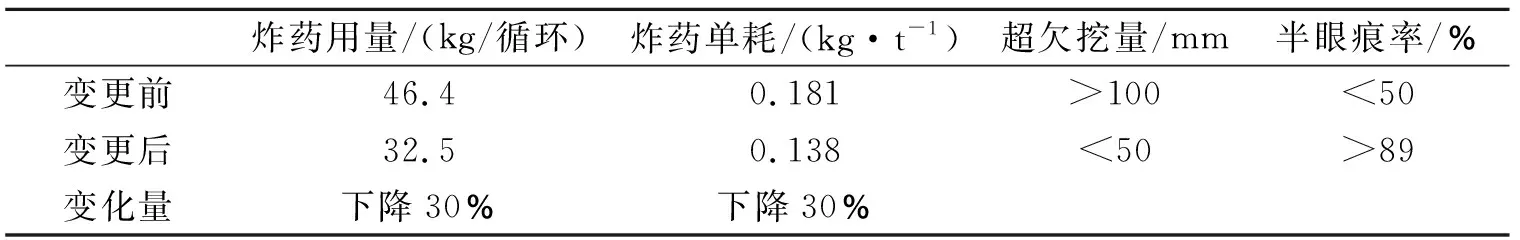

针对聚能管内设置炸药与聚能管的不耦合系数,利用凡口矿的现场试验数据进行对比。由于凡口矿采面所处的岩体存在断层,且有较高的风化程度,整体呈现出破碎松散的状态。但岩层中的岩体的强度相对较高,普氏系数可以到8~12。针对这些特性,最大限度保护破碎的留存岩体,在选用聚能管爆破的基础之上进一步在炸药与聚能管之间设置不耦合结构,减少非聚能方向的岩石破坏。

根据现场的情况,结合理论计算,将炮孔的直径设置为35 mm,配合以25 mm的炸药药卷与27 mm的聚能管。这样的情况下,炮孔与炸药之间的不耦合系数为1.45;炸药与聚能管之间的不耦合系数为1.10,将每个炮孔的炸药量设定为小于0.96 kg。每孔深度为2.5 m,聚能管长度设置为炮孔深度的65%。

现场试验的结果表明,使用该爆破参数的聚能管爆破之后,爆破振动得到了显著的抑制,巷道超欠挖量被降低到了小于50 mm,半眼痕率超过85%。并且,在炮孔数量减少20%的情况下,可以将炸药的利用率提高33%。炸药单耗也从0.18 kg降低到0.14 kg。在明显提高施工效率的情况下,大幅度降低超欠挖量,保护了破碎松散的留存岩体,效果较好。见表3。

表3 聚能爆破效果的提升Table 3 Improvement of slotted pipe blasting

利用理论计算得出参数设置,在实际工程得到了验证。此时采用的聚能管内不耦合系数与模拟取得的参数极为接近,验证了数值模拟结果具有相当程度的可靠度。同时这也表明了此参数对于不同的岩石都具有一定的适用性,对于坚硬岩石与较软岩石都可以取得较好的工程结果。

5 结论

(1)炸药与聚能结构不耦合时,垂直切缝方向的拉应力同炸药与聚能管耦合的情况下同一位置的拉应力相比,最大可以降低87.5%。在很大程度上起到保护岩体,避免岩石破坏过大。

(2)当聚能管内的不耦合系数设置为1.1时,可以在定向破岩和保护留存岩体之间的达到较好的平衡。但当此不耦合系数增大到1.25时,爆破应力被削弱过度,可能会导致岩体无法破坏。

(3)炸药-聚能结构不耦合时,令两孔产生的应力波相遇的位置适度偏离两孔中心点,就可以起到较大程度保护轮廓线,减少断面超挖,以更低的成本来完成施工过程,也很大程度降低了爆破振动。