基于空气间隔优化的骨料用灰岩爆破粉矿率控制

王皓永,任晓玲,沈 强,高 远,叶永喜

(1.紫金矿业建设有限公司,厦门 361000;2.厦门钨业股份有限公司,厦门 361000)

1 研究背景与意义

矿石块度分布不均和粉矿率偏高是某矿山爆破生产环节面临的主要难题,不但导致爆破成本增加,且造成了大量矿石的永久浪费。因此,降低爆破粉矿率便成为矿山亟待解决的关键任务之一。

目前很多专家对减少矿山粉矿率做了大量的研究和实验。首先从粉矿产生的原因进行了分析[1-7]。从形成机理上看,粉矿的产生是不可避免的,而爆破工艺对粉矿率的影响可以通过优化调整来减少。武汉理工大学叶海旺、袁尔君等利用室内摆锤对某露天矿石样品开展多组动态冲击试验[1],发现随着冲击能量密度的增加而产生的岩粉率呈指数型增加,岩石破碎平均粒径随冲击能量密度的增大而呈指数型减小;四川冶金设计研究院杜虎等以凡口铅锌矿作为工程实例[2],通过弹性波理论对不耦合系数与粉碎圈半径的关系进行分析,认为通过调整不耦合系数控制爆破粉矿率是有效的措施;东北大学陈庆凯、张彪等从不耦合装药结构设计、岩体可爆性分级理论、有限元模拟验证等方面对抚顺东露天矿爆破粉矿率降低问题开展试验[3],论证了原爆破方案的不合理性并给出最佳的爆破方案。雷涛、陈东方、王其洲等对某矿山爆破粉矿率偏高的问题开展了多组孔间延时爆破优化试验[4-8],通过分析各类孔间延时条件下爆破应力场分布特点与振动速度峰值,获取了相对较优的孔间延时爆破方案,使平均粉矿率减少8.01%。

以往爆破块度优化研究在指导施工过程中起到了重要作用。然而现有大多数爆破工程仍然依靠经验法则,难以具有工程应用的普适价值。因此,矿山工程技术人员需在总结前人研究经验的基础上,采用 ANSYS /LS-DYNA 有限元软件进行数值模拟试验,初步获取相对较优的空气间隔装药长度,随后基于数值模拟实验结果,开展不同空气间隔条件下的矿山爆破粉矿率优化试验。

2 试验方案

2.1 矿山爆破工程概况

某矿山岩体为石灰岩、碳质灰岩,夹杂少量泥灰岩等。矿区岩质普遍坚硬致密,多呈块状-层状结构;东矿区靠边坡位置岩质大部分较完整,存在少量节理、层理及夹土;东矿区靠底板附近存在较为规则的节理裂隙。现场典型岩体结构如图1所示。

图1 现场岩体结构Fig. 1 Typical rock mass structure of the mine

现场使用炸药为2号岩石乳化炸药及改性铵油炸药,导爆管雷管网路联接爆破。梅花形布孔,孔深14 m,超深2 m,堵塞长度5 m。现场采用毫秒延期导爆管雷。

2.2 试验流程设计

在改进爆破技术方面,首先收集原爆破方案条件下的生产数据,其次根据矿山实际使用的空气间隔器种类、长度,结合统计结果利用数值模拟软件(ANSYS/LS-DYNA)对空气间隔装药长度进行初步优化,挑选出相对较优的试验方案。随后针对现场施工方案进行调整,将不同爆破试验下的矿石级配进行对比,最终确定可有效降低爆破粉矿率,优化爆堆块度的方案。

3 数值模拟试验

3.1 建模材料与参数

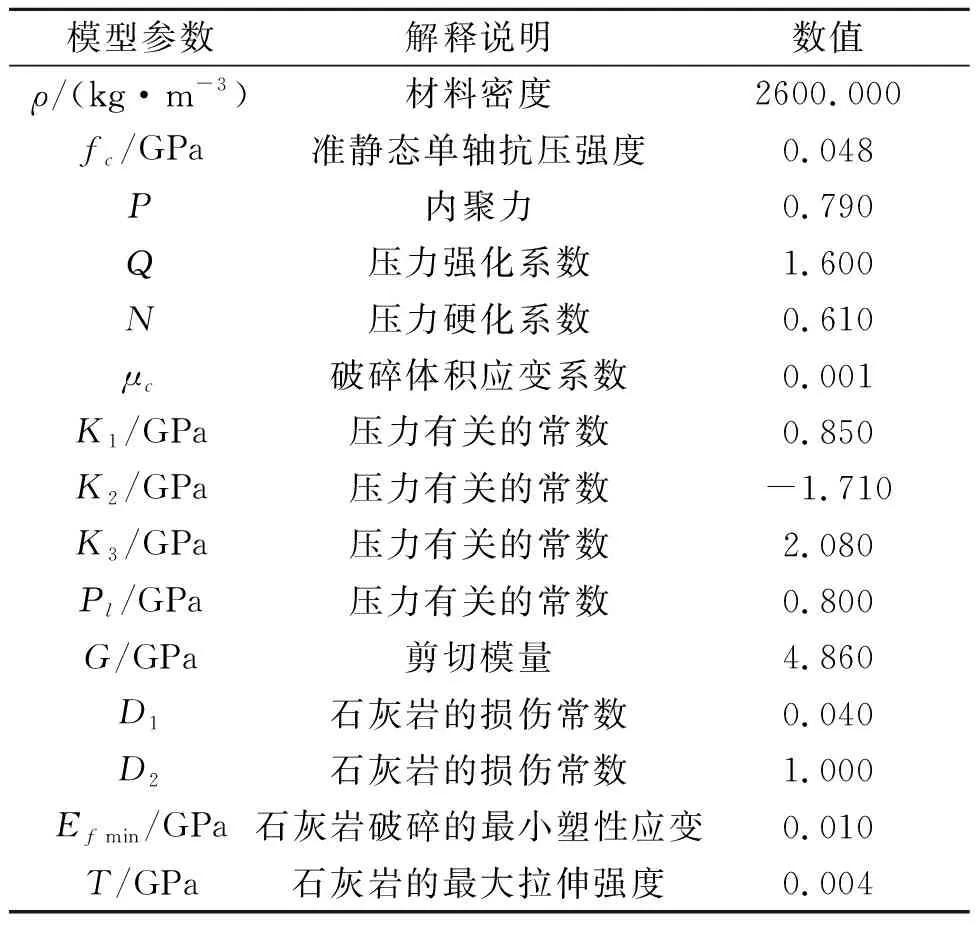

采用ANSYS/LS-DYNA有限元分析软件建立爆破模型。在LS-DYNA自定义材料模型中,MAT_JOHNSON_HOLMQUIST_CONCRET可以用来模拟爆破荷载下岩石的本构关系,石灰岩JHC模型参数,列入表1。在LS-DYNA数值模拟软件中内嵌有高能炸药,* MAT_HIGH_EXPLISIVE_BURN这种材料类型用来代表炸药材料[9-11]。通过JWL状态方程,我们可以对炸药的起爆时间以及起爆位置进行确定,JWL状态方程如式(1)

表1 石灰岩JHC模型相关参数Table 1 Related parameters of JHC model

(1)

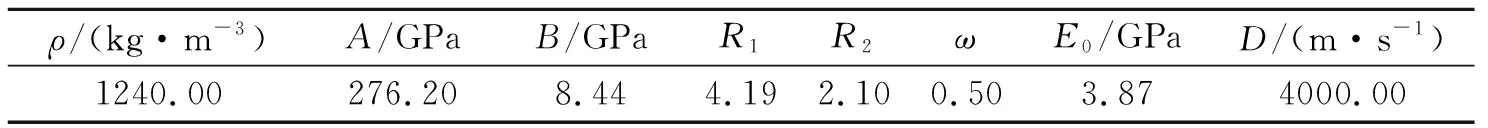

式中:A、B、R1、R2、ω为材料输入参数;P为爆轰产物的压力;V为相对体积装药,即单位体积装药产生的爆轰产物的体积;E0为初始比内能。炸药材料参数如表2所示。

表2 炸药模型参数Table 2 Explosive model parameters

在表1中,ρ为材料密度,fc为准静态单轴抗压强度;内聚力强度P给定静水压力下完全断裂强度与无损伤强度的比值;压力强化系数Q和压力硬化系数N,它们由参考应变率下材料断裂强度决定;μc为破碎体积应变系数,K1、K2、K3以及Ρl为与压力有关的常数;G为剪切模量;D1和D2为石灰岩的损伤常数;Efmin为石灰岩破碎的最小塑性应变;T为石灰岩的最大拉伸强度。

3.2 数值计算模型

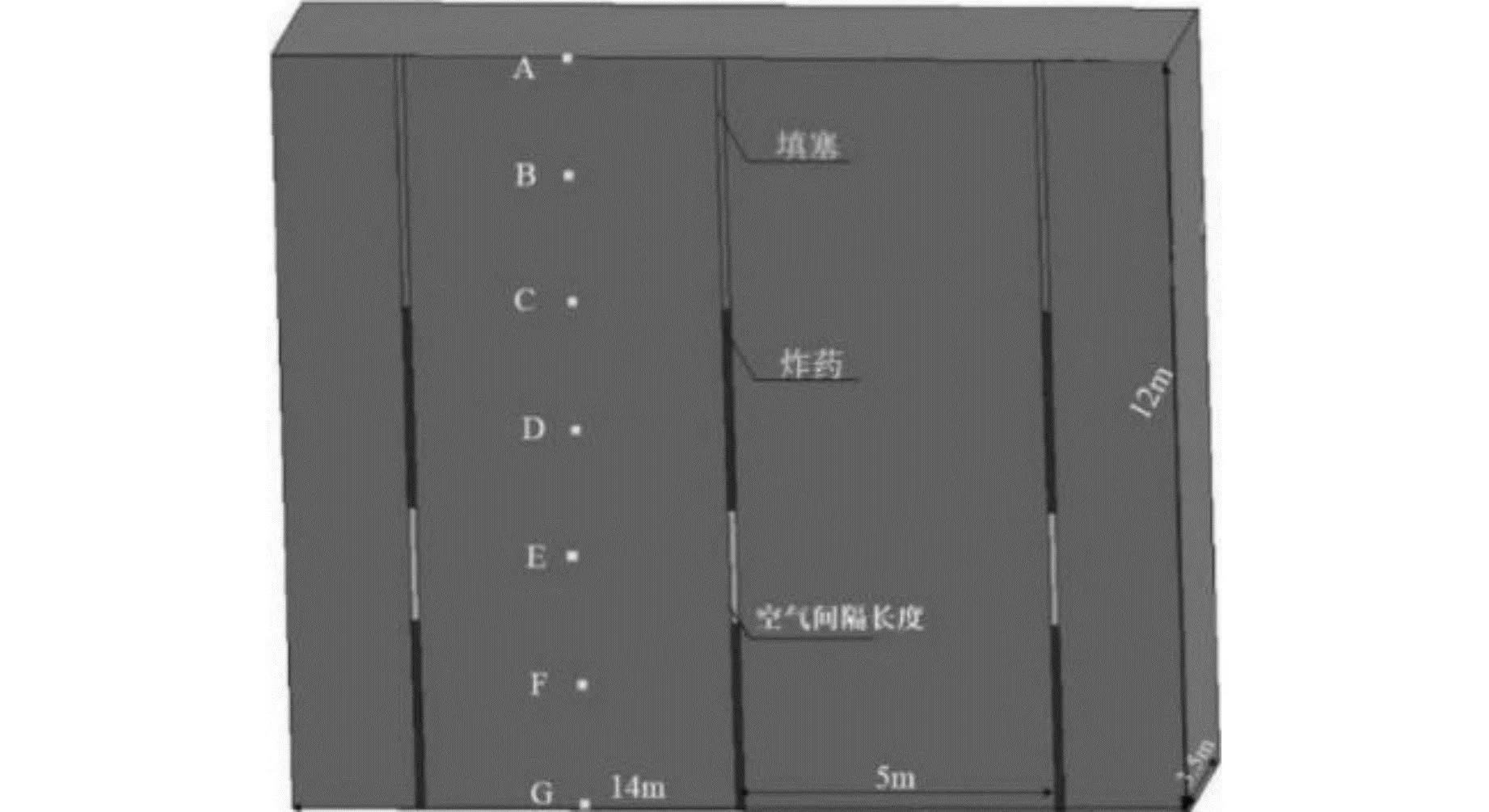

依矿山实际工况条件分别建立0 m、1 m、1.2 m、1.5 m共计四类不同空气间隔长度的三孔对称爆破模型,如图2所示。单元类型为Solid164单元,采用六面体网格对模型进行网格划分。采用共节点算法,使炸药与岩体之间具有相同的节点。选取ALE流固耦合算法,其中炸药单元为欧拉算法,岩石单元采用拉格朗日算法。

图2 空气间隔爆破计算模型(单位:m)Fig. 2 Air decked charge blasting model(unit:m)

利用对称性建立1/2模型,对对称面施加垂直模型的无位移约束条件,对另外三个侧面和底面施加无反射边界条件以模拟无限介质。

3.3 计算结果分析

根据岩体爆炸分区理论,岩石在爆破作用下根据其受损程度可分为粉碎区、裂隙区和弹性震动区。粉碎区主要是由岩石压缩形成。岩石单元所承受的拉应力大于其动态抗拉强度会产生拉破坏而出现裂纹,累积形成裂隙区。根据此特性,以岩石所受拉应力是否超过动态抗拉强度作为岩石单元破坏的判据。JHC材料模型的等效屈服强度方程如式(2)

σ*=[A(1-D)+BP*N][1-cln(ε*)]

(2)

式中:A、B、N、c为由试验确定的材料参数;P*为标准化压力;D为损伤参量,ε*为应变率。JHC模型的损伤参量计算方程如式(3)

(3)

式中:D为损伤参量;Δεp为等效塑性应变增量;Δμp为等效体应变增量;Dp、D2为通过实验确定的材料参数;T*=T/fc,为标准化最大抗拉静水压力,T为最大抗拉静水压力,fc为静单轴抗压强度;P*为标准化压力。损伤参量D越大,岩石受到的损伤越大,D=1时,岩体完全破碎。参照在石灰石高速冲击损伤实验中获得的损伤参量D=0.75,充分考虑现场实验的不可预见因素,略微放大D为0.8,即认为当D≥0.8时,岩石单元受到损伤[12-14]。

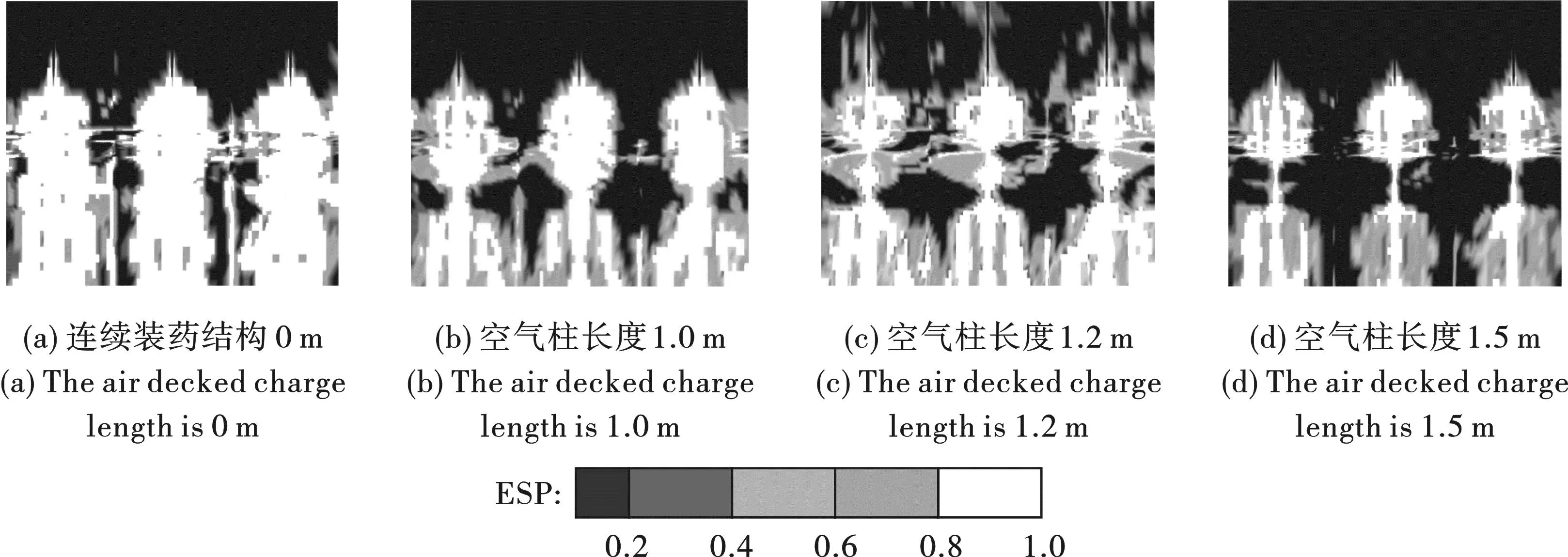

在4组模型中选取t=0.005 s时刻各模型的损伤范围图,此时爆炸应力波叠加,损伤效果最大。因三个炮孔同时起爆产生的应力波传到自由面后被反射,两孔间岩石损伤也较为明显。根据软件ANSYS/LS-DYNA云图显示,损伤参量D值不同时,模型对应区域所表现出的灰度值不同,当D<0.6时,认为岩石损伤程度较弱,即图中的蓝色区域;当0.8>D≥0.6时,认为岩石损伤程度较大,但尚未达到粉碎,即图中绿色区域;当D≥0.8时,岩石材料完全粉碎,即图中空白区域。

由图3可知,随着炮孔上、下两端空气间隔距离的增大,炮孔间的损伤单元数和面积越来越小。

图3 不同空气间隔下长度损伤云图切面Fig. 3 Damage cloud section under different air deckings

(1)如图3(a)所示,在连续装药条件下,炮孔壁处及炮孔对称轴线处粉碎程度最大,形成沿孔壁分布的条形空白损伤区,损伤值已超过0.8。在炮孔堵塞区段,呈现蓝色状态,说明其损伤值不足0.6,基本上没有达到损伤条件。观察左右两爆破区域发现,距离炮孔稍远的位置呈现绿色状态,其损伤值介于0.8~0.6之间,表明其受到一定的损伤。

(2)如图3(b)所示,采用1 m空气柱间隔时,由于受到空气柱间隔的影响,孔壁附近的白色粉碎区被区分为上、下2段。间隔部位的损伤明显降低至0.6~0.8左右,绿色面积增多,表明爆炸粉碎作用被削弱。

(3)如图3(c),随着空气柱间隔长度进一步增加至1.2 m,孔壁处及炮孔对称轴线处厚度进一步降低。孔壁处0.8以上的白色高损伤区面积显著缩小,0.8~0.6的绿色中等损伤面积增大,破坏岩体的能力明显降低。

(4)如图3(d),空气间隔长度增加为1.5 m时,空气柱部位的岩体出现细长白色损伤区,绿色中等损伤区显著减小,蓝色轻度损伤区面积扩大,说明除孔壁附近外,其余大部分岩体区域难以达到岩石破坏条件。

由于ANSYS/LS-DYNA并未将爆生气体的作用考虑在内,因此实际爆破过程中的破碎效果应该优于数值模拟的实验结果,为了得到更准确的实验结论,结合生产实际依次选用1 m、1.5 m不同空气间隔器进行现场爆破试验。

4 现场爆破试验分析

4.1 试验概况

进行现场爆破试验时,固定孔排间距为6.5 m、5.0 m,对中部空气间隔装药爆破方案采用调整空气间隔长度为1.0 m、1.5 m,同时与原爆破方案效果进行对比。数据的收集、处理采用现场拍照结合块度分析软件进行。

4.2 结果与分析

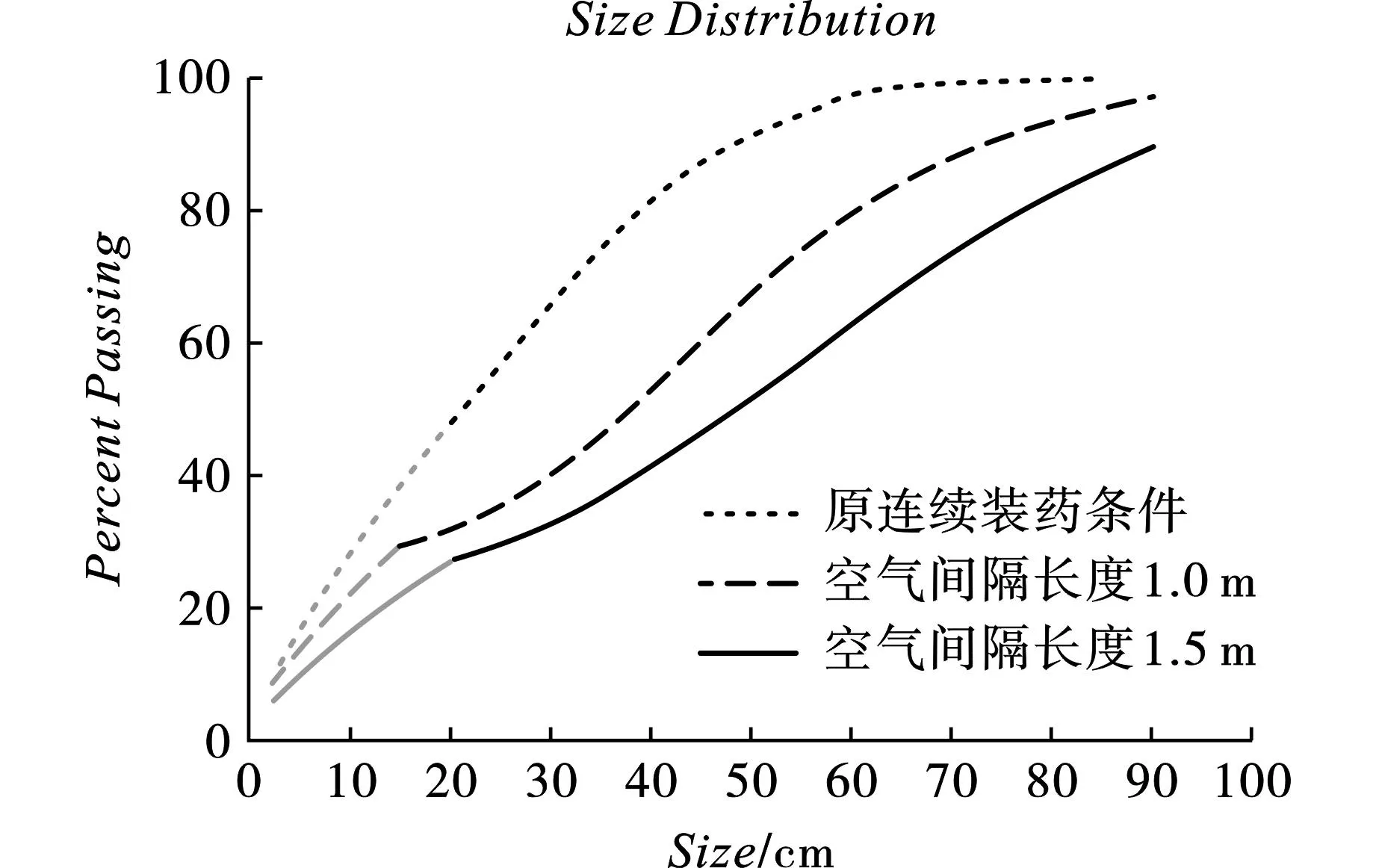

采用split-desktop软件统计爆破后的岩块分布数据如表3所示,碎石粒径累积曲线如图4所示。其中矿石级配划分参数符合国家标准《建设用砂(GB/T14684—2011)》[15],骨料粒径采用国家标准《GB/T14685—2011建筑用卵石和碎石》[16]。依据标准,此处直径4.75 mm以下的矿石定义为粉矿。

图4 不同爆破方案下碎石块度分布曲线Fig. 4 Distribution curves under different blasting schemes

为评价爆破后碎石级配特性,除考虑粉矿率外,结合平均块度尺寸d50、d80及不均匀系数Cu对筛分数据进行分析,其计算公式如下

Cu=d60/d10

(4)

式中:d10为筛下重量占10%的粒径;d60为筛下重量占60%的粒径。

(1)如表3所示:随着中部空气间隔装药长度的增大,小于4.75 mm的粉矿占比逐渐降低。各爆破试验粉矿率由大到小依次为:原方案>1.0 m中部空气间隔长度试验>1.5 m中部空气间隔装药试验。该结果与数值模拟结论一致。

(2)原爆破方案条件下小于4.75 mm的粉矿率为15.94%,1.0 m、1.5 m中部空气间隔试验条件下粉矿率降低至13.31%、9.37%;爆堆平均块度尺寸d50从原爆破方案26.5 mm分别增加至37.5 mm、53.0 mm。爆堆块度尺寸d80从原爆破方案37.5 mm增加至63.0 mm、75 mm;不均匀系数Cu从原爆破方案11.22增加至15.89,随后减少至11.15。不均匀系数Cu可以反映颗粒分布的不均匀程度,Cu越大时颗粒就越不均匀;

(3)综上所述,当中部空气间隔装药长度采用1.5 m时,现场爆破后小于4.75 mm的粉矿率可降低至9.37%,同时碎石级配均匀性得到改善[17]。

5 总结与展望

结合项目实际工况,采用ANSYS /LS-DYNA建立不同中部空气间隔长度下的三孔爆破数值计算模型,通过对比不同爆破技术条件下岩体损伤面积与程度,得到采用中部空气间隔长度为1m、1.5m时,岩体爆破损伤范围较小,损伤程度减轻,可以实现降低爆破粉矿率的目标。

同时,现场试验结果表明采用1 m、1.5 m中部空气间隔装药的措施降低爆破粉矿率是有效的。采用中部空气间隔长度为1.5 m时,可以提高平均岩块尺寸d50、d80,降低爆破粉矿率与不均匀系数Cu,其爆破效果优于原爆破方案及1.0 m中部空气间隔方案。