干式套管芯体复合材料的机械损伤性能研究

张晋寅,李西育,韦晓星,党镇平,谢志成,封 婕,魏劲容,岳功轩

(1.中国南方电网超高压输电公司检修试验中心,广州 510663;2.西安高压电器研究院股份有限公司,西安 710077;3.西安交通大学,西安 710049;4.西安西电高压套管有限公司,西安 712044)

0 引言

套管作为变压器、电抗器等设备的核心部件,对输变电系统的安全运行影响巨大。运行时套管除需承受高电压、大电流外,还需承受各机械负荷,使用条件较为苛刻。传统油浸纸绝缘套管由于在发生事故时易发生爆炸进而引起火灾,可能会对输电系统造成二次伤害[1-2],部分场景应用受限。近年来,由环氧树脂浸渍纸作为主绝缘的干式套管得到广泛的应用,这得益于其无油环保、质量轻、耐热性好、机械性能优异等优点[3-8]。

干式套管电容芯体是套管的主绝缘部分,直接影响套管整体性能。干式套管电容芯体是在中心导杆(或卷制管)上交替缠绕绝缘纸(皱纹纸)和铝箔,整体浸渍环氧树脂后阶梯升温固化制成。当干式套管内部产生缺陷或损伤时易形成局部放电甚至击穿,因此其制造工艺通常要求极高。虽然干式套管具有诸多显著的优点,但在实际运行中细小的扰动仍有可能对干式套管芯体材料造成不可逆的损伤[9-13],因此探索其微观损伤和宏观破坏值之间的关系,进而指导同类产品的工艺设计具有重要的研究意义[14-19]。国内高压套管经过多年发展,已经积累了一定的设计制造经验,现阶段研究主要集中在绝缘结构、载流结构、热机电耦合场分析及试验研究分析等方面,对于电容芯体复合材料的损伤特性研究较少[20-25]。

目前对于微观损伤的研究大多基于光学显微镜,利用光学原理把人眼所不能分辨的微小物体放大成像,以供人们提取微细结构信息,或者扫描电子显微镜,利用聚焦高能电子束与物质间的相互作用来激发各种物理信息,对这些信息分析处理以实现对物质微观形貌的表征。但这些技术只能获得样品表面的信息,对于损伤表征也受限于其二维结构的形貌,因此难以对其内部结构中的损伤演化进行三维数据的定量化研究。X射线显微成像技术(X-ray Computed Tomography,X-CT)能够无损的获得材料内部微观结构、缺陷以及损伤的三维图像,实现在三维空间上的定性与定量分析,且随着科技的发展,该项技术近年来在某些领域已从过去的定性成像发展到定量分析技术,对于先进材料的微细观结构表征也成为其广泛应用的一个方面[26]。

本研究为准确反映基础复合材料在干式套管芯体中的实际性能,从干式套管芯体上直接切割获取样块,对样块进行了测试研究,主要考察了在机械应力的作用下,胶浸纸干式套管芯体复合材料所表现出的损伤情况。一方面使用万用电子拉力机以固定的加载速率对试样宏观的力学性能进行测试,通过观测其在高低温下的拉伸模量与拉伸强度的变化来初步判断其损伤的变化,另一方面结合声发射技术,将采集的声发射数据与拉力数据进行分析处理得出其在损伤不同阶段的变化情况[27-29]。同时测试其在室温下的弯曲强度与弯曲模量以供参考,样品机械试验后采用先进的观测手段,对破坏后的试样进行了微细观结构表征,以期对同类产品芯体设计提供基础数据和设计依据。

1 试验研究

1.1 试样制备

试样材料:胶浸纸干式套管芯体复合材料(由环氧树脂、皱纹纸、铝箔真空浇注制成芯体,试样从芯体上通过机加工方式获取。试样长度方向与干式套管芯体轴向平行,每个试样厚度方向最少保证2层平行铝箔)。

试样制备:将上述芯体材料按照GB/T 2567-2008[30]中拉伸试验试样要求切割加工,加工得到的样品尺寸见图1。

图1 材料试样

1.2 试验仪器

试验中采用的主要仪器包括:EMT-305D型电子万能试验机(拉伸),三思泰捷万能试验机CM7-4503GD(弯曲);Xradia 610 Versa型X射线成像仪;尼康Nikon-Fi2型光学显微镜;CMT5504型电子万能试验机型号(声发射测试)以及SEAU3H声发射仪器。图2为拉伸试样和弯曲试验的布置图。

图2 拉伸试验和弯曲试验布置图

1.3 试验方法

1.3.1 机械性能测试参数设置

拉伸性能测试时将试样夹在夹具上,试验速度为2 mm/min,轴向标距为50 mm。

弯曲性能测试中试验速度为2 mm/min,跨距为96 mm。

1.3.2 声发射辅助拉伸测试参数设置

声发射测试前将传感器、信号放大器与声发射检测仪连接,将两个传感器分别贴在电子万能试验机与试样上。声发射测试仪参数设置见表1,依据前期预拉伸测试结果,拉伸平均破坏负荷为6 683.15 N(以下简称预试验负荷),声发射测试采用分级保载试验:加载负荷设置为预试验负荷的20%、40%、60%、80%直至将试样完全破坏。拉伸速度设置为0.05 kN/s,每阶段保载1 min后再开始下一阶段的加载,不同比例的加载负荷值见表2。

表1 声发射检测仪的参数设置

表2 不同比例的加载负荷值

1.3.3 光学显微镜测试

选择尼康Nikon-Fi2光学显微镜进行观测,挑选破坏特征显著试样进行观测。

1.3.4 三维X射线成像测试

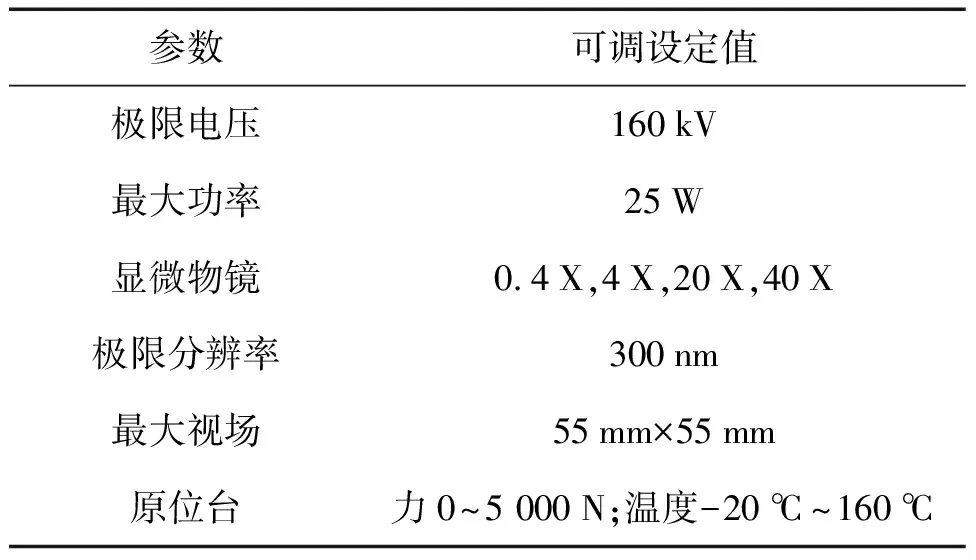

三维X射线选取弯曲破坏断层明显试样与完整试样进行测试,三维X射线成像仪参数设置参照表3。

表3 三维X射线成像仪参数设置

2 试验结果与分析

2.1 常温拉伸测试

2.1.1 常温测试数据

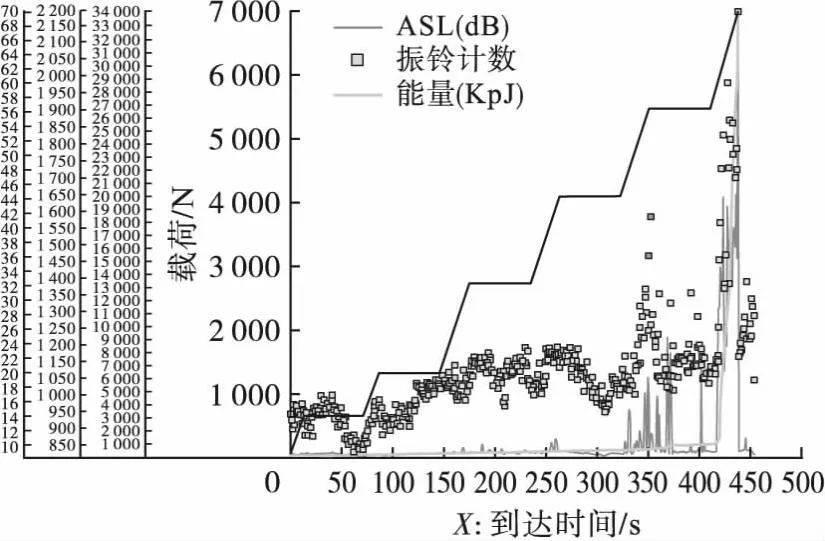

常温拉伸测试结果统计见表4。

表4 拉伸测试结果

2.1.2 数据分析

通过3组测试结果可以看出,芯体复合材料的拉伸性能较为稳定,且具有较小的拉伸变形量,材料在拉伸变形量为4.41 mm左右时,已发生宏观破坏,损伤情况严重,考虑到其内部皱纹纸、铝箔等材料的影响,其拉伸负荷平均值为6 574.49 N,平均拉伸强度为70.58 MPa,平均模量为5 513.73 MPa,具有较为稳定的拉伸性能。

2.2 高温拉伸测试

2.2.1 高温测试数据

高温拉伸测试结果统计见表5,在60 ℃、80 ℃、100 ℃、120 ℃下分别进行测试,测试前试样在对应温度下保温至少30 min。

表5 高温拉伸测试结果

2.2.2 数据分析

通过高温拉伸测试结果可以看出,芯体复合材料在高温下的最大载荷急剧下降,且随着温度的升高,材料的拉伸强度和拉伸模量也出现明显的下降。在温度达到80 ℃时,力学性能明显下降。随着温度的进一步升高,材料的力学性能急剧下降,120 ℃时材料2次测量结果偏差变大,说明材料在高温下不稳定更加突出。

2.3 声发射辅助拉伸测试

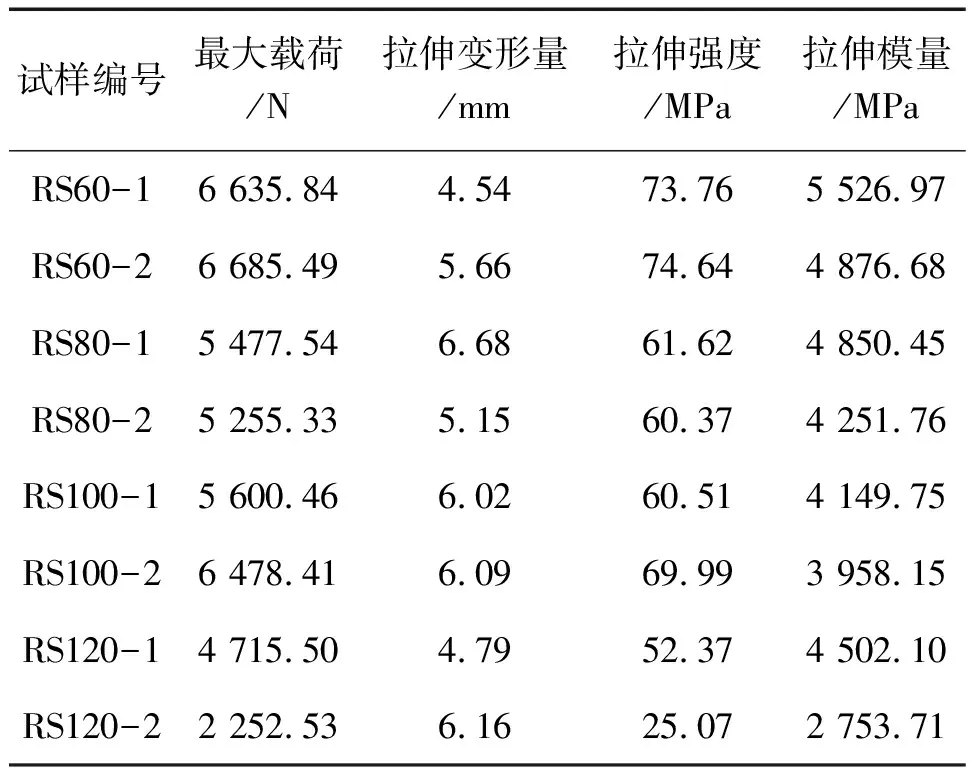

2.3.1 测试结果

1~3号芯体复合材料试样拉伸过程中到达时间-ASL-振铃计数-能量-载荷曲线分别见图3~5。3个样品均采用分级保载方式,试验结果见表6,1号试样破坏值为6.8 kN;2号试样破坏值为7.6 kN;3号试样破坏值为5.5 kN。

表6 声发射辅助拉伸测试结果

图3 RS-1-AE到达时间-ASL-振铃计数-能量-载荷曲线

图4 RS-2-AE到达时间-ASL-振铃计数-能量-载荷曲线

图5 RS-3-AE到达时间-ASL-振铃计数-能量-载荷曲线

2.3.2 数据分析

综合声发射参数、声发射参数曲线以及分级保载拉伸测试可知,在大约320 s之前,主要为分级增大负荷以及保载过程,施加的最大负荷为预试验负荷的60%。在230 s之前,平均电平信号(ASL)整体数值很小,保载阶段较为平稳,在拉力增长阶段有轻微峰值信号,但出现频率低、数值小;振铃计数相对平稳,在保载阶段略低于负荷施加阶段;能量累积数值小,增长缓慢。

在约320 s~410 s之间,施加60%~80%预试验负荷并分阶段保载,平均电平信号(ASL)整体数值相较上一阶段增长,但保载阶段仍较为平稳,在拉力增长阶段有明显大幅峰值信号,且出现频率高、数值大;振铃计数数值增大、频率增大,在保载阶段略低于负荷施加阶段;能量累积数值在拉伸阶段有明显台阶状的增大,保载阶段能量累积保持相对平稳,该阶段样条内部开始出现损伤并逐渐演变。

在约410 s之后,施加80%预试验负荷直至断裂阶段,平均电平信号(ASL)整体数值出现极大的增长,频率也大幅增长;振铃计数点密集,数值也较上一阶段增大;能量累积急剧骤增,样条损伤迅速扩大直至破坏。

2.4 DSC(差示扫描量热仪)测试

环氧树脂为热固性高分子聚合物,材料的热力学性能直接影响道材料的使用性能。试验通过使用差示扫描量热仪对-30 ℃~100 ℃进行循环扫描,以20 ℃/min进行升温、降温、再升温测试。结果见图6。

图6 芯体复合材料的DSC曲线

第一次升温过程中,在40~110 ℃区间内出现较缓台阶状热量曲线,推测是由复合材料的反应热和环氧树脂未完全固化共同造成。140 ℃的松弛峰是由于加工过程或老化过程所产生的,通过第二次加热可消除此段热历史,第二次加热测得玻璃化转变温度为134 ℃左右。与测试过程中机械性能随温度升高而下降相符,当温度达到134 ℃左右,环氧树脂由玻璃态转换为高弹态,机械性能将受到严重影响。

2.5 弯曲测试

2.5.1 测试数据

常温弯曲测试结果统计见表7。高温弯曲测试结果统计见表8。

表7 常温弯曲测试结果

表8 高温弯曲测试结果

2.5.2 数据分析

常温弯曲测试结果一致性较强,3个试样平均弯曲强度为86.97 MPa,平均弯曲模量为3 267.99 MPa。

高温弯曲测试结果总体分散性较大,各温度阶段弯曲强度平均值未发生明显变化。随着温度升高,弯曲模量下降趋势较为明显。

2.6 光学显微镜形貌观测

2.6.1 测试结果

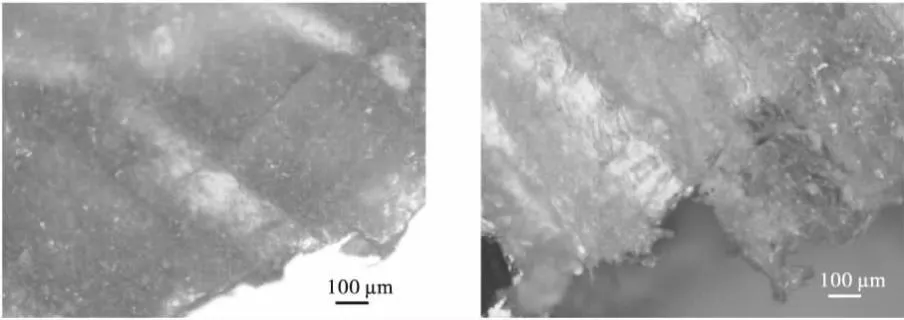

结合前期机械性能的测试,样品在测试过程中均出现了不同程度的损伤,在显微镜观测中,结合前期测试结果与样品破坏程度,选择了断裂较为明显的弯曲测试中RB-3样品与拉伸测试中RS-2样品进行观测。

2.6.2 数据分析

弯曲样品RB-3(图7)与拉伸样品RS-2(图8)的呈现出了较为不同的断裂形貌,弯曲测试中由于样品受到垂直其表面的压力,断裂时样品内部发生较为明显的剥离形貌,可看到其内部卷绕的层状形貌,以及清晰可辨的皱纹纸、铝箔结构。不同于弯曲样品,拉伸样品受到与其表面平行方向的力,因此其断裂时产生类似“滑移”方式的断裂,其断口更为平整,内部结构剥离情况较少,由此推测在弯曲过程中样品受力更为不均匀,更易产生严重损伤情况。

图7 RB-3样品断裂形貌

图8 RS-2样品断裂形貌

2.7 三维X射线成像测试

2.7.1 测试结果

在三维X射线成像中,选择了完整样品来观测其初始形貌,并与弯曲测试后的断裂样品进行对比,测试结果见图9、图10。

图9 完整样品三维X射线成像测试结果

图10 RB-3样品三维X射线成像测试结果

2.7.2 数据分析

三维X射线成像测试选取了RB-3样品与完整样品进行测试。通过测试,在完整样品中可明显区分铝箔、皱纹纸与环氧树脂,而断裂后的样品内部结构发生了不同程度的损伤,断裂处皱纹纸呈现撕裂状,铝箔端口较为平整,断口呈现剥离的分层阶梯状形貌,这与在光学显微镜下观测的结果一致。

3 结论

本研究通过对干式套管芯体复合材料进行不同温度下的拉伸、弯曲试验,常温下声发射辅助拉伸验,以及微观形貌观测,对干式套管芯体复合材料外加载荷条件下的机械损伤性能进行了研究,得出以下结论:

1)干式套管芯体复合材料损伤演化过程大致可分为3个阶段,在最大平均破坏负荷的60%之前,即0%~60%最大平均破坏负荷为稳定阶段;60%~80%最大平均破坏负荷为快速演变阶段;80%~100%为失稳破坏阶段。

2)干式套管芯体复合材料的拉伸强度和拉伸模量随温度上升有大幅衰减,其弯曲强度随温度升高变化不大,弯曲模量有小幅下降。在生产应用中要慎重考虑高温环境下材料许用值的选取。

3)干式套管芯体复合材料受弯曲负荷、拉伸负荷后的断裂形貌差异较大,弯曲过程样品更易产生较为严重的损伤情况。

本次研究试样来源于实际样品芯体,加工过程中对于铝箔分布的控制会出现一定的偏差,可能会对试验数据产生一些影响。后续随着试验数据的增多及样品加工技术的提升,试验数据的规律性将会进一步提升。