天然气固定床羰基硫水解技术现场试验及工业应用

刘宗社 熊钢 周孝胜 温崇荣 刘其松 廖铁 赵书梅

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心 3.国家市场监管重点实验室(天然气质量控制和能量计量) 4.中国石油天然气集团公司高含硫气藏开采先导性试验基地 5.中国石油西南油气田公司天然气净化总厂

2018年,国务院发布《国务院关于促进天然气协调稳定发展的若干意见》并明确指出,加快天然气开发利用,促进协调稳定发展,是我国推进能源生产和消费革命,构建清洁低碳、安全高效的现代能源体系的重要路径。国家发展改革委等部门在《加快推进天然气利用的意见》中提出,逐步将天然气培育成为我国现代清洁能源体系的主体能源之一,明确了天然气的定位。天然气是优质高效、绿色清洁的低碳能源,净化后几乎不含硫和粉尘,其完全燃烧后不产生固体废弃物,仅有少量NOx排放,且CO2排放量也要低40%,因此,天然气的环保优势突出,是清洁低碳的基础能源[1]。

目前,我国含硫气田(H2S摩尔分数为2%~4%)天然气产量占全国天然气产量的60%,含硫天然气储量大,开发难,其中有毒有害的H2S给钻井、采气、输气等带来一系列问题,必须经过净化脱硫处理才能使用,同时将H2S转化为具有一定经济价值的硫磺资源[2]。传统脱硫工艺采用醇胺法脱除天然气中H2S、CO2及少量有机硫,以满足商品天然气的气质要求,但MDEA化学溶剂等对有机硫的脱除率一般不超过30%,当有机硫含量较高时,脱除工艺主要采用物理化学溶剂法,但此工艺选择性差,导致酸气中H2S含量明显降低,同时降低了天然气商品率[3]。从平衡角度分析,物理化学溶剂体系可达到95%以上的有机硫脱除率,但在实际应用中,吸收塔气液接触时间未达到平衡,故有机硫脱除率无法达到较高水平[4]。全脱型深度有机硫脱除溶剂对羰基硫(COS)脱除率可大于90%,但CO2脱除率接近100%,造成酸气中H2S摩尔分数降低约5%~10%,酸气量增加8%~12%[5]。

GB 17820-2018《天然气》中一类气和GB/T 37124-2018《进入天然气长输管道的气体质量要求》均要求天然气中总硫质量浓度小于20 mg/m3[6-8],通过对国内含硫天然气中有机硫组成进行分析,明确了COS是影响产品气中总硫含量达标的关键因素。基于此,中国石油西南油气田公司天然气研究院(以下简称天然气研究院)研究开发了天然气固定床COS水解工艺及催化剂CT6-16,该催化剂以氢氧化铝为基础原料,通过成型及改性等多种技术手段制备而成,在实验室考查了催化剂在不同温度、空速、气体组成下的水解转化率规律[9-10],以高含硫天然气净化厂湿净化气为试验原料气,自主设计建设了国内首套处理量(20 ℃,101.325 kPa,下同)为6 000 m3/d的 COS水解技术现场试验装置,试验考查了反应温度为70~150 ℃、空速为2 000~6 500 h-1条件下的水解转化规律,也考查了催化剂在反应温度为130~140 ℃、空速为5 000 h-1时连续稳定运行超过16 000 h条件下COS水解率的稳定性。现场试验结果表明:装置运行平稳,催化剂对COS水解率达到99.29%,在入口COS质量浓度为80~150 mg/m3时,出口COS质量浓度均<2 mg/m3。2022年11月,该技术在中国石油西南油气田公司万州天然气净化厂(以下简称万州分厂)145×104m3/d产品气气质升级改造工程中进行工业应用,并于2023年7月进行了72 h性能考核。结果表明,COS水解反应器出口COS质量浓度<0.3 mg/m3,平均COS水解率达到99.69%,该技术为含硫气田的有机硫脱除提供了一种新的解决方案。

1 现场试验装置概况

2020年,天然气研究院在万州分厂自主设计建设了国内首套天然气固定床COS水解现场试验装置,该试验装置主要由换热和反应两部分组成,采用现场PLC系统对工艺操作参数进行监视、报警及调整控制,试验装置区设置可燃气体及有毒有害气体在线检测仪,信号接入现场PLC系统。试验装置设计处理规模(100%负荷)为6 000 m3/d,设计操作弹性为50%~120%,年运行时间为8 000 h。COS水解试验装置工艺流程示意图和装置现场照片分别见图1和图2。

试验流程描述:原料天然气在脱硫装置中脱除绝大部分H2S和CO2后进入COS水解试验装置的进出料气-气换热器,与来自COS水解反应器出口的高温气体换热,再与凝结水补充泵补充的水在混合器中混合,依次进入前气液分离器和电加热器,加热至水解反应需要的温度后进入装填水解催化剂的COS水解反应器,COS在催化剂的作用下水解转化为H2S和CO2,经进出料气-气换热器回收热量后依次经过天然气冷却器和后气液分离器,经过调压后进入燃料气缓冲罐,作为燃料气使用。

2 现场试验原料气主要组成

试验装置原料气来自工业生产装置,自溶剂脱硫装置吸收单元分液罐出口湿净化气管线引出一股250 m3/h的含硫气体,该气体温度为40~45 ℃、压力为5.3~5.6 MPa,气体中H2S、CO2、COS含量见表1。由表1可知,试验原料气中H2S体积分数<6×10-6,CO2体积分数<2.70%,COS质量浓度约为80~110 mg/m3。

表1 COS水解技术现场试验原料气主要组成时间φ(H2S)/10-6φ(CO2)/%ρ(COS)/(mg·m-3)时间φ(H2S)/10-6φ(CO2)/%ρ(COS)/(mg·m-3)2020-08-0416:002.092.2498.842020-08-0516:002.272.28107.412020-08-0609:001.892.23109.982020-08-0716:002.232.2399.562020-08-0816:002.112.32108.062020-08-0916:002.372.22102.982020-08-1016:002.472.29104.312020-08-1110:002.242.39104.062020-08-1216:002.802.33105.732020-08-1316:002.482.56106.462020-08-1410:002.262.39104.882020-08-1516:003.412.34100.212020-08-1610:002.432.30104.712020-08-1716:002.132.27103.012020-08-1810:001.602.3199.962020-08-1910:001.672.2694.662020-08-2016:001.782.3297.592020-08-2116:002.652.5399.892020-08-2210:001.952.3798.142020-08-2316:002.142.4393.592020-08-2416:003.522.2494.842020-08-2510:005.622.2590.942020-08-2610:001.481.9681.942020-08-2710:002.842.0783.172020-08-2816:005.672.4494.512020-08-2916:002.412.4695.092020-08-3010:002.482.5196.842020-08-3117:004.092.6198.89

3 催化剂中试放大生产、性能评价及装填

现场试验催化剂以实验室研究配方为基础,结合现场生产设备及条件等实际情况,优化了催化剂制备流程和工艺操作参数,并通过工业放大进一步验证实验室配方的可靠性及放大催化剂的性能稳定性,以指导该催化剂后期的工业生产及推广应用。COS水解催化剂放大制备流程见图3。

为了进一步验证实验室催化剂性能的可靠性和稳定性,在模拟工业气体组成的条件下(烃组分以氮气代替),在实验室小型试验装置上考查催化剂的COS水解率,结果见图4,出口COS含量见图5。由图4可知,在超过200 h的稳定运行中,COS水解率维持在99.5%以上。由图5可知,在模拟的工业生产气质组成条件及实验室确定的催化剂性能评价工艺条件下,当入口COS质量浓度为200~300 mg/m3时,经催化剂催化水解,反应器出口COS质量浓度小于5 mg/m3。

结合实验室研究结果,按试验装置气体处理规模和气体体积空速进行计算,COS水解催化剂及支撑填料装填情况见表2。

表2 现场试验装置COS水解催化剂装填记录装填位置物料装填高度/mm装填体积/L第1层(底层)Φ10瓷球10010第2层Φ6瓷球10010第3层催化剂70070第4层Φ6瓷球10010第5层(上层)Φ10瓷球10010

4 现场试验及结果

2020年5月17日,COS水解技术现场试验装置正式投运,根据工艺包开发的需要及催化剂工程化应用基础数据的需求,在现场试验过程中分别考查了COS水解催化剂在反应温度为70~150 ℃范围内及体积空速在2 000~6 500 h-1范围内的COS水解率,同时,在试验过程中通过减少在运催化剂装填量的方法考查了不同高径比下COS水解率的情况,并开展了为期超过16 000 h的装置长周期运行,以考查催化剂的水解性能稳定性。

4.1 反应温度

调整试验装置原料气量,使催化剂体积空速维持在5 000 h-1,考查了COS水解催化剂在反应器床层温度为70~150 ℃范围内的COS试验水解率情况,并与该温度点计算的平衡水解率进行对比,结果如图6所示,不同反应温度下的水解平衡常数见表3。试验过程中,原料气中H2S体积分数<6×10-6,CO2体积分数为1.96%~2.61%,COS质量浓度为80~110 mg/m3。

表3 不同反应温度下平衡常数反应温度/℃平衡常数反应温度/℃平衡常数60142 332.76312015 776.9387092 535.06413011 785.3048061 917.8901408 952.8379042 530.2051506 907.21610029 918.6191605 405.61711021 510.4981704 286.621

由图6可知,在此空速条件下,反应温度升高,COS水解率提高。当反应温度为70 ℃时,COS试验水解率为94.98%;当反应温度为80 ℃时,COS试验水解率为98.19%;当反应温度大于90 ℃时,COS试验水解率达到99.20%;当反应温度进一步提高时,COS水解率提高或变化并不明显,逐渐趋于平衡水解率。从COS水解化学反应及平衡常数可以看出,反应温度增加,平衡常数降低,其中,反应温度为70 ℃时平衡常数为92 535.064,平衡水解率为99.93%;反应温度为150 ℃时,平衡常数为6 907.216,平衡水解率为99.50%。综合考虑后处理及产品气气质要求,推荐COS水解催化剂使用温度为90~140 ℃。

4.2 体积空速

调整电加热器热负荷,使水解反应器床层温度维持在130~140 ℃,考查了不同体积空速对COS水解率的影响,结果见图7。试验过程中,原料气中H2S体积分数<6×10-6,CO2体积分数为1.96%~2.61%,COS质量浓度为80~110 mg/m3。

由图7可知,在130~140 ℃的反应温度范围内,体积空速提高,COS水解率略微降低但不明显,在体积空速≤5 500 h-1时,COS水解率均可保持在99%以上,但当体积空速大于6 000 h-1时,COS水解率降至98.7%左右。结合商品气中总硫含量技术要求及其他有机硫脱除的现状,推荐COS水解催化剂体积空速不超过5 500 h-1。

4.3 催化剂床层高径比

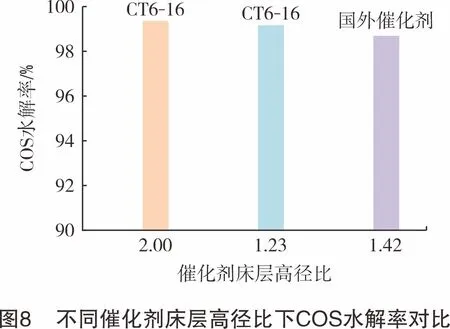

为了更好地完善工艺包基础数据,为COS水解技术的工程化设计提供更充足的数据支撑,考查了不同高径比条件下的COS水解率,并与国外同类催化剂工业应用床层高径比进行对比,试验结果见图8。试验过程中,COS水解反应温度为130~140 ℃,体积空速为5 000 h-1,原料气中H2S体积分数<6×10-6,CO2体积分数为1.96%~2.61%,COS质量浓度为80~110 mg/m3。

由图8可知,COS水解催化剂CT6-16在催化剂床层高径比由2.00降至1.23后,水解率略有下降,但均维持在99%以上,国外同类型催化剂在催化剂床层高径比为1.42时COS水解率约为98%~99%。由此可见,COS水解催化剂CT6-16可适应的床层高径比范围较宽。

4.4 长周期稳定性运行

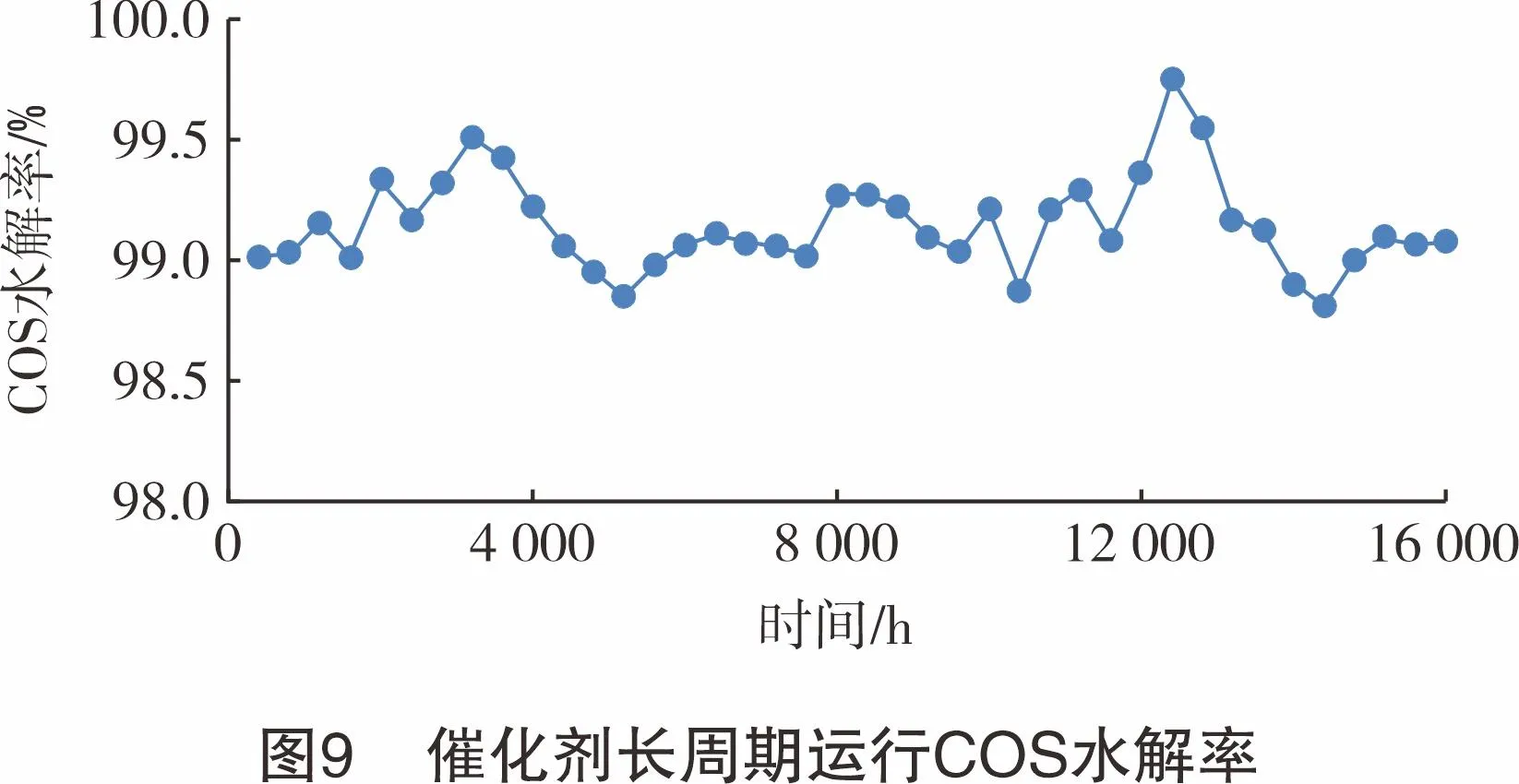

对COS水解催化剂在不同温度、体积空速、床层高径比条件下的现场试验进行考查后,为了深入考查催化剂水解性能的稳定性,维持COS水解反应器床层高径比为1.23,反应器床层温度为130~140 ℃,体积空速为5 000 h-1,开始进行长周期运行试验,持续时间超过16 000 h,试验结果见图9。

由图9可知,COS水解催化剂经过16 000 h以上的长周期连续稳定运行,催化剂的COS水解率稳定,平均COS水解率达到99.29%,进一步验证了COS水解催化剂CT6-16的性能稳定性和可靠性。

5 COS水解催化剂工业应用

万州分厂原设计天然气处理规模为200×104m3/d,按GB 17820-2012《天然气》要求的一类气中总硫质量浓度≤200 mg/m3设计建设。2018年11月19日,GB 17820-2018《天然气》发布,并于2019年6月1日起实施,要求一类气中总硫质量浓度≤20 mg/m3。万州分厂实际运行效果无法满足商品天然气中总硫含量的要求,经研究分析,认为影响产品气气质达标的关键是COS脱除,经过技术论证后选择采用“溶剂粗脱+COS水解+溶剂精脱”组合工艺技术方案,产品气升级改造技术路线方案见图10。

5.1 COS水解催化剂工业应用概述

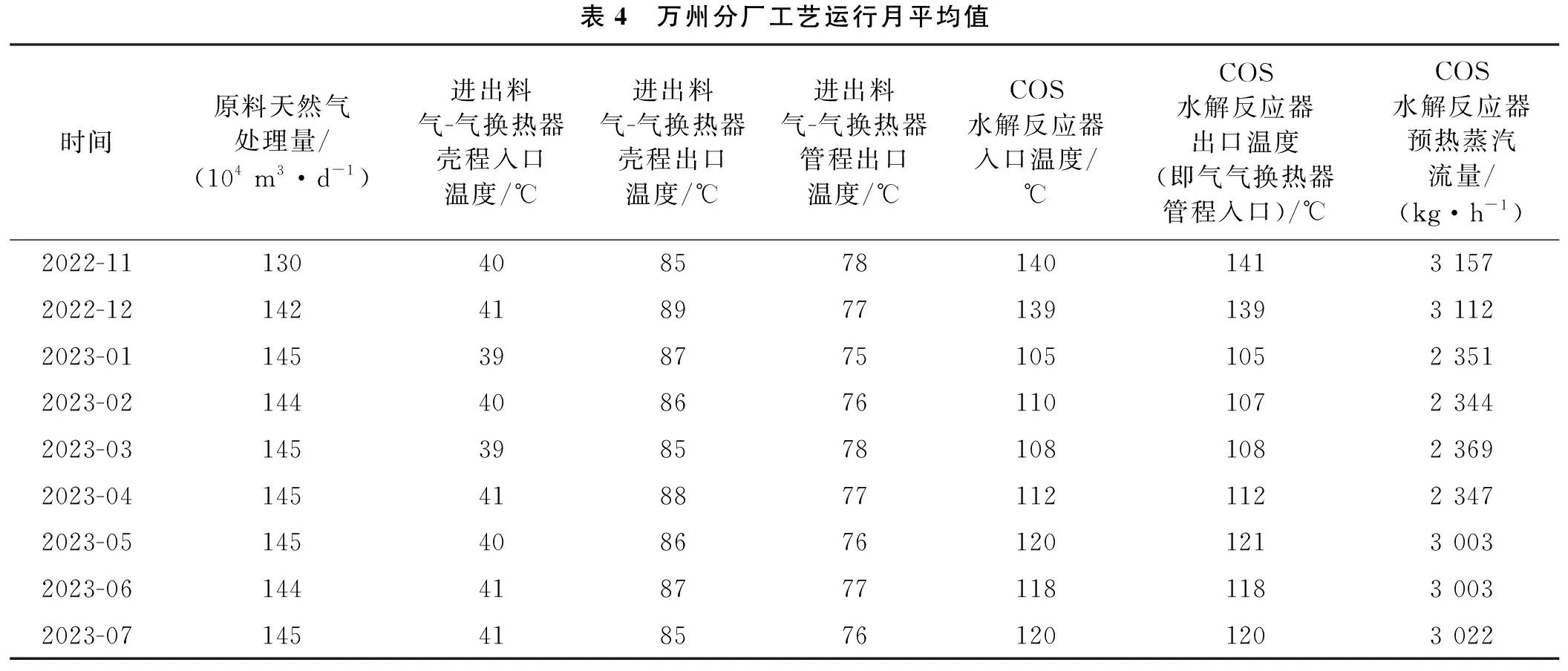

2022年,万州分厂实施产品气气质升级改造,经核算,原料天然气处理量调整为145×104m3/d,操作弹性为50%~100%,年运行时间为8 000 h,设计COS水解单元反应温度为140 ℃,水解率≥95%,COS水解反应器出口COS质量浓度(以硫计)为4.1 mg/m3。11月3日,产品气气质升级改造后成功投产,至今已稳定运行超过5 600 h,COS水解反应器入口温度为105~140 ℃,体积空速为4 800 h-1,工艺参数见表4。反应器入口COS质量浓度为70~85 mg/m3,反应器出口连续在线色谱检测COS质量浓度<0.5 mg/m3,与国外同类催化剂性能相比,水解反应温度降低40 ℃,体积空速提高60%,同等处理规模可减少催化剂用量35%以上。计算燃料气消耗约降低160×104m3/a,CO2排放量约减少2×104t/a。

表4 万州分厂工艺运行月平均值时间原料天然气处理量/(104 m3·d-1)进出料气-气换热器壳程入口温度/℃进出料气-气换热器壳程出口温度/℃进出料气-气换热器管程出口温度/℃COS水解反应器入口温度/℃COS水解反应器出口温度(即气气换热器管程入口)/℃COS水解反应器预热蒸汽流量/(kg·h-1)2022-111304085781401413 1572022-121424189771391393 1122023-011453987751051052 3512023-021444086761101072 3442023-031453985781081082 3692023-041454188771121122 3472023-051454086761201213 0032023-061444187771181183 0032023-071454185761201203 022

5.2 装置性能考核

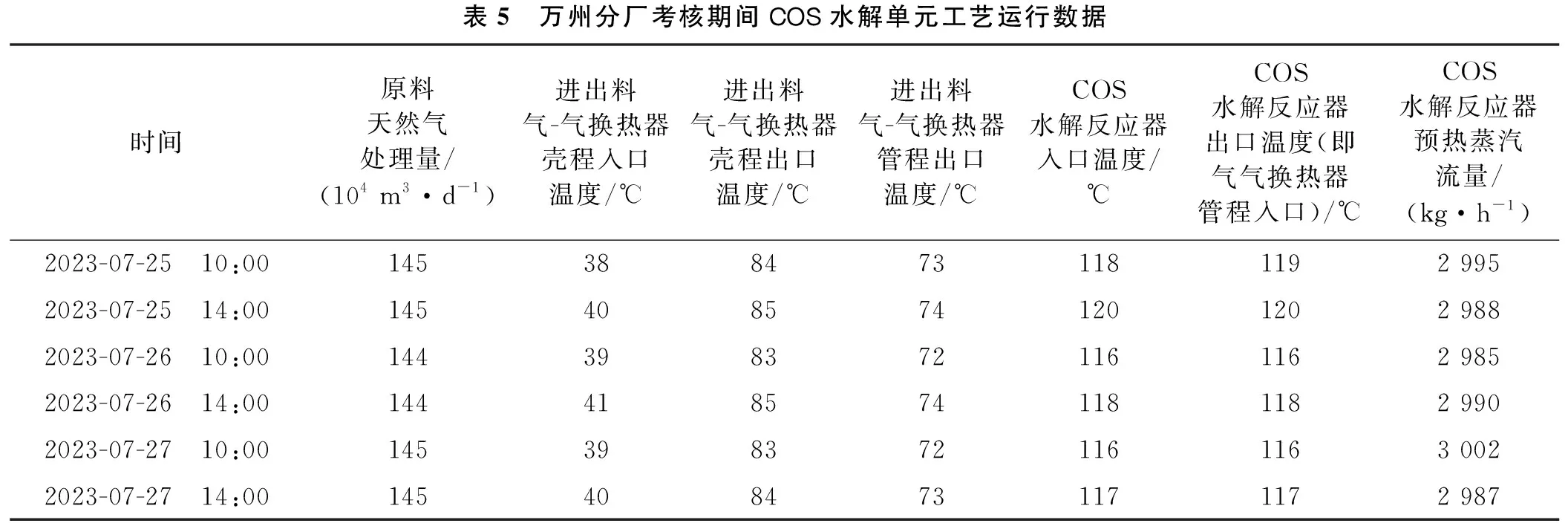

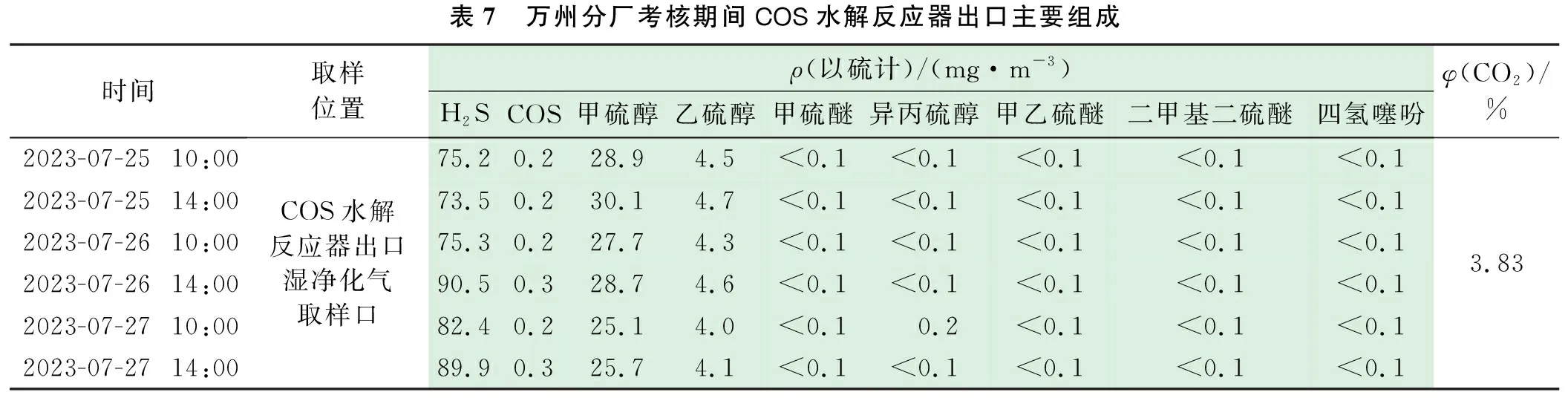

2023年7月25日-27日,万州分厂COS水解单元进行了72 h装置性能考核,考核期间COS水解单元工艺运行数据见表5,COS水解反应器入口主要组成见表6,COS水解反应器出口主要组成见表7。由表5~表7可知,COS水解反应器入口温度为116~120 ℃,反应器入口COS质量浓度为74.0~76.7 mg/m3,平均质量浓度为75.7 mg/m3,反应器出口COS质量浓度为0.2~0.3 mg/m3,平均质量浓度为0.23 mg/m3,计算COS水解率为99.61%~99.74%,平均水解率为99.69%。

表5 万州分厂考核期间COS水解单元工艺运行数据时间原料天然气处理量/(104 m3·d-1)进出料气-气换热器壳程入口温度/℃进出料气-气换热器壳程出口温度/℃进出料气-气换热器管程出口温度/℃COS水解反应器入口温度/℃COS水解反应器出口温度(即气气换热器管程入口)/℃COS水解反应器预热蒸汽流量/(kg·h-1)2023-07-25 10:001453884731181192 9952023-07-25 14:001454085741201202 9882023-07-26 10:001443983721161162 9852023-07-26 14:001444185741181182 9902023-07-27 10:001453983721161163 0022023-07-27 14:001454084731171172 987

表6 万州分厂考核期间COS水解反应器入口主要组成时间取样位置ρ(以硫计)/(mg·m-3)H2SCOS甲硫醇乙硫醇甲硫醚异丙硫醇甲乙硫醚二甲基二硫醚四氢噻吩φ(CO2)/%2023-07-2510:002023-07-2610:002023-07-2710:00一级脱硫出口湿净化气取样口1.174.028.84.40.20.2<0.10.2<0.11.476.429.44.70.20.2<0.10.4<0.14.776.725.53.90.20.2<0.10.2<0.13.85

表7 万州分厂考核期间COS水解反应器出口主要组成时间取样位置ρ(以硫计)/(mg·m-3)H2SCOS甲硫醇乙硫醇甲硫醚异丙硫醇甲乙硫醚二甲基二硫醚四氢噻吩φ(CO2)/%2023-07-2510:002023-07-2514:002023-07-2610:002023-07-2614:002023-07-2710:002023-07-2714:00COS水解反应器出口湿净化气取样口75.20.228.94.5<0.1<0.1<0.1<0.1<0.173.50.230.14.7<0.1<0.1<0.1<0.1<0.175.30.227.74.3<0.1<0.1<0.1<0.1<0.190.50.328.74.6<0.1<0.1<0.1<0.1<0.182.40.225.14.0<0.10.2<0.1<0.1<0.189.90.325.74.1<0.1<0.1<0.1<0.1<0.13.83

6 结论

在实验室研究和万州分厂商品天然气中总硫含量达标技术方案研究的基础上,开展了天然气固定床COS水解技术现场试验研究及工业应用。结合川渝含硫气田开发溶剂法脱硫技术现状,制定了独特的COS水解技术路线,避免了采用全脱型溶剂脱除天然气中高含量COS时选择性差的弊端,突破了现有选择性脱硫溶剂COS脱除精度不够的技术瓶颈,为含硫气田开发过程中有机硫的脱除提供了另一种技术路线的选择。

(1) 现场试验进一步验证了实验室研究成果,也为COS水解技术的工程化及工艺包的开发、装置设计及运行提供了大量基础数据。

(2) COS水解催化剂中试放大实验室性能评价及稳定运行结果表明,催化剂水解率及稳定性满足现场试验的要求。

(3) 现场试验考查了催化剂在反应温度为70~150 ℃、体积空速为2 000~6 500 h-1、床层高径比为1.23~2.00时的COS水解率情况,明确了COS水解催化剂工业使用的工艺操作边界条件。

(4) COS水解催化剂经历了16 000 h以上的连续稳定运行,COS水解率稳定且大于99.29%,表明催化剂水解转化效果优异且活性稳定。

(5) 设计的现场试验装置可长周期平稳运行,操作简单,进一步验证了COS水解技术的可靠性及稳定性,适用于含硫气田开发中高含COS天然气的处理。