控制冷凝法对烟气中三氧化硫冷凝分离效率研究

赵西 温崇荣 李金金

1.中国石油西南油气田公司天然气研究院 2.国家能源高含硫气藏开采研发中心

SO3是一种对环境危害较大的大气污染物,主要来自含硫化石能源的燃烧过程[1]。含硫化合物在燃烧过程中会生成SO2,其中,少部分SO2会被转换为SO3[2-5]。热电厂在发电过程中使用了含硫量较高的煤炭,其烟气中SO3质量浓度可高达357 mg/m3[6];天然气净化厂在使用氧化吸收工艺处理含硫尾气时,由于处理工艺中硫化物含量高、尾气焚烧温度高、氧气含量高,也会导致烟气中生成大量SO3。

1 概述

在气相条件下,SO3主要通过两种路径生成[7]:①当反应温度高于900 ℃时,SO2与氧自由基碰撞生成SO3,如式(Ⅰ)所示;②在反应温度较低且反应气体中存在水蒸气时,反应体系中OH的浓度较高,此时,SO2先与OH反应生成HOSO2中间产物,生成的HOSO2再与氧气反应生成SO3,如式(Ⅱ)、式(Ⅲ)所示。

SO2+O(+M)SO3(+M)

(Ⅰ)

SO2+OH(+M)HOSO2(+M)

(Ⅱ)

HOSO2+O2SO3+HO2

(Ⅲ)

从反应热力学平衡的角度来看,温度越低,越利于SO3的生成[8]。但在低温条件下,SO2的氧化过程转化为动力学控制,在正常情况下只生成少量SO3。随着反应气体温度的降低,当烟气温度达到500 ℃左右时,生成的SO3开始与烟气中的水蒸气反应生成气态硫酸,如式(Ⅳ)所示。

SO3(g)+H2O(g)→H2SO4(g)

(Ⅳ)

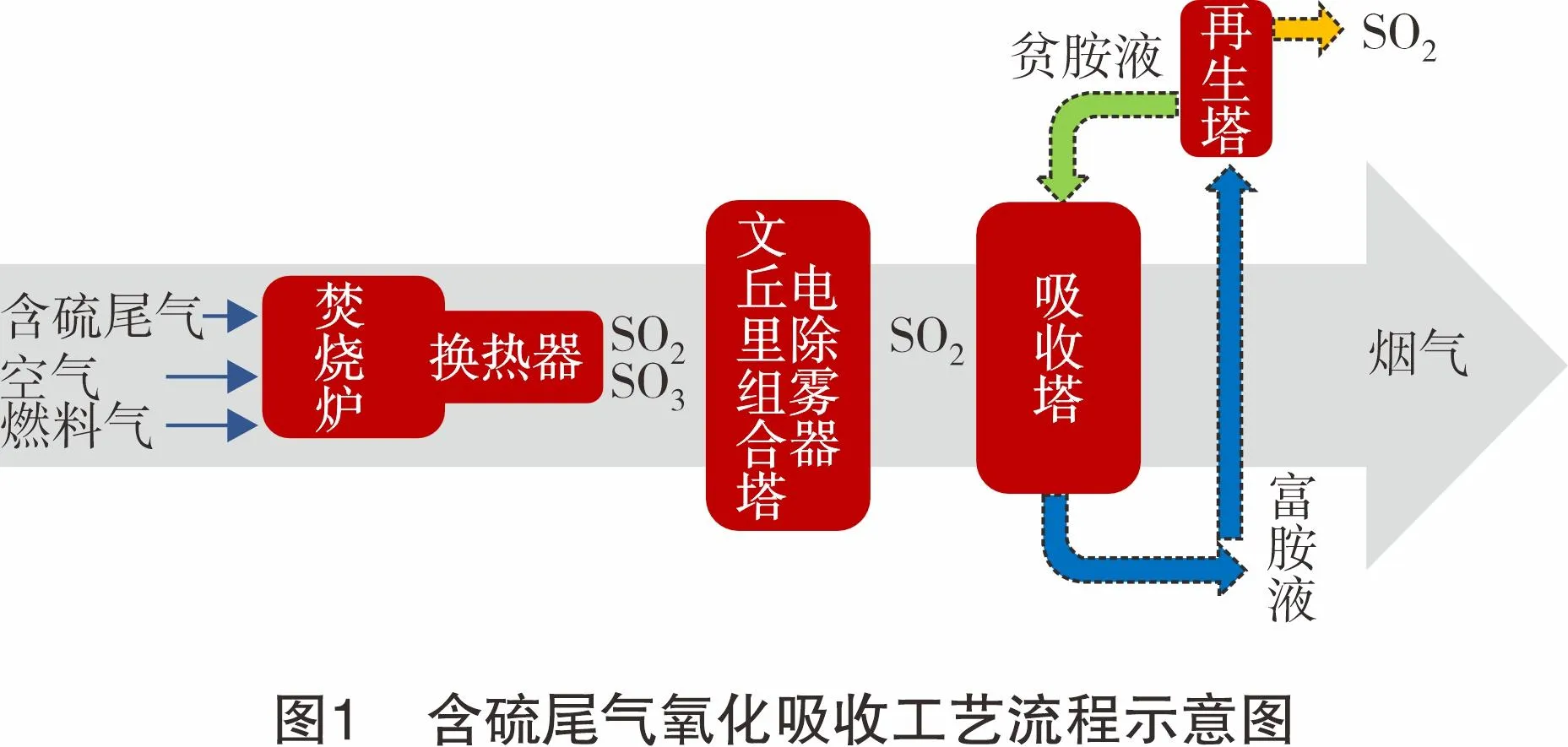

当烟气中水蒸气体积分数为8%且反应达到平衡时,烟气温度达到200 ℃,烟气中99%的SO3会与水蒸气反应生成气态硫酸。随着烟气温度的进一步降低,气态硫酸凝结并吸水形成水-硫酸的混合物。当烟气温度低于硫酸露点时,生成的酸雾液滴可能会造成装置腐蚀穿孔等问题。含硫尾气氧化吸收工艺流程如图1所示,其中,SO3的迁移和转化过程如图2所示。

除了对装置的腐蚀以外,烟气中SO3较多会导致生产装置污水中盐含量升高,增加污水处理难度[9-10]。

由于烟气中SO3的危害性,非常有必要对烟气中SO3的质量浓度进行测定。但由于SO3活泼的化学性质和受实际测定环境的限制,难以直接对气态SO3质量浓度进行测定。目前,烟气中SO3质量浓度的一般测定方法是将一定体积烟气中气态SO3转化为液态硫酸雾滴即酸雾,然后对烟气中的酸雾进行分离,通过测定分离出的硫酸根质量浓度来反推烟气中SO3质量浓度。因此,一般情况下,测定烟气中SO3质量浓度是指对烟气中酸雾质量浓度的测定。

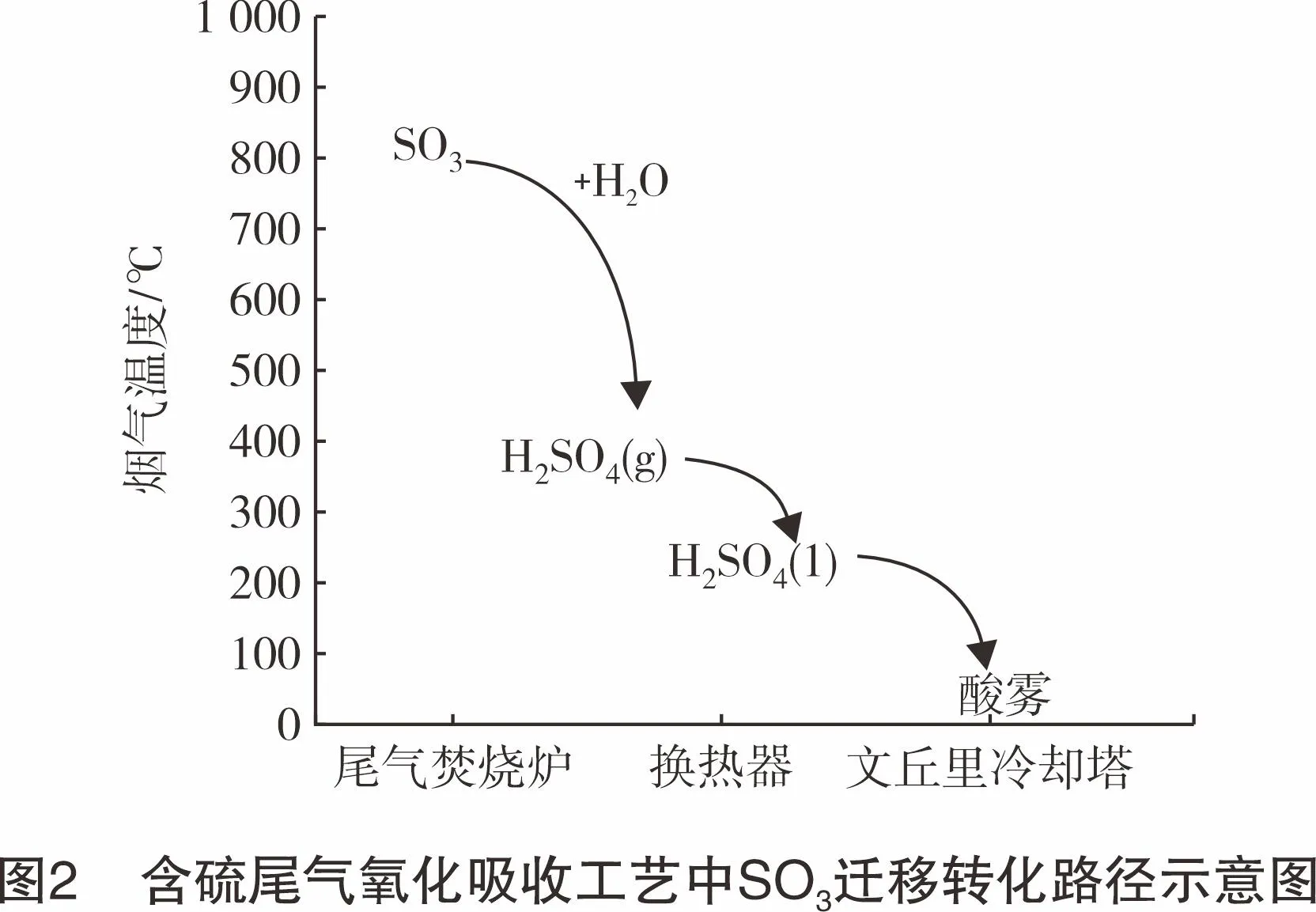

目前,应用较为广泛的烟气中SO3的分离方法为控制冷凝法和异丙醇吸收法[11-13]。其中,控制冷凝法是利用烟气中硫酸雾的露点与水蒸气露点的差异,通过设置冷凝温度选择性地将酸雾从烟气中冷凝出来并避免水蒸气的冷凝。控制冷凝法的优点是能够选择性地冷凝出烟气中的酸雾,避免烟气中高质量浓度SO2对测定结果的干扰,缺点是操作相对较复杂,影响其冷凝效率的因素较多。异丙醇吸收法是利用质量分数为80%的异丙醇水溶液对烟气中的SO3进行吸收。异丙醇吸收法的优点是操作简单,缺点是在吸收SO3的同时会对烟气中SO2进行共吸收,吸收的SO2会有一部分氧化为SO3,从而影响测定结果[14]。

在测定烟气中SO3质量浓度时,烟气中会有较高质量浓度的SO2,由于控制冷凝法可以有效地避免烟气中SO2质量浓度较高对测定结果的影响,因此,目前广泛应用于烟气中SO3质量浓度的测定[15]。前期的研究结果表明,控制冷凝法对烟气中SO3分离效率的波动范围为±7%,经在工厂的应用,得到烟气脱硫装置出口SO3质量浓度波动范围为±65%[16]。在实验室研究中,烟气工况和控制冷凝法操作条件的不同,测定结果也会与工厂现场测定的结果有区别。

为了能更准确地测定烟气中SO3质量浓度,有必要研究不同烟气工况和操作条件下控制冷凝法对烟气中SO3分离效率的影响。通过在实验室研发的烟气中SO3冷凝分离效果评价装置研究不同烟气工况(如烟气中SO2质量浓度、SO3质量浓度等)、不同操作参数(如烟气流量、冷凝温度、管路保温温度、冷凝管结构等)对控制冷凝法分离烟气中SO3效率的影响。

2 研究方法

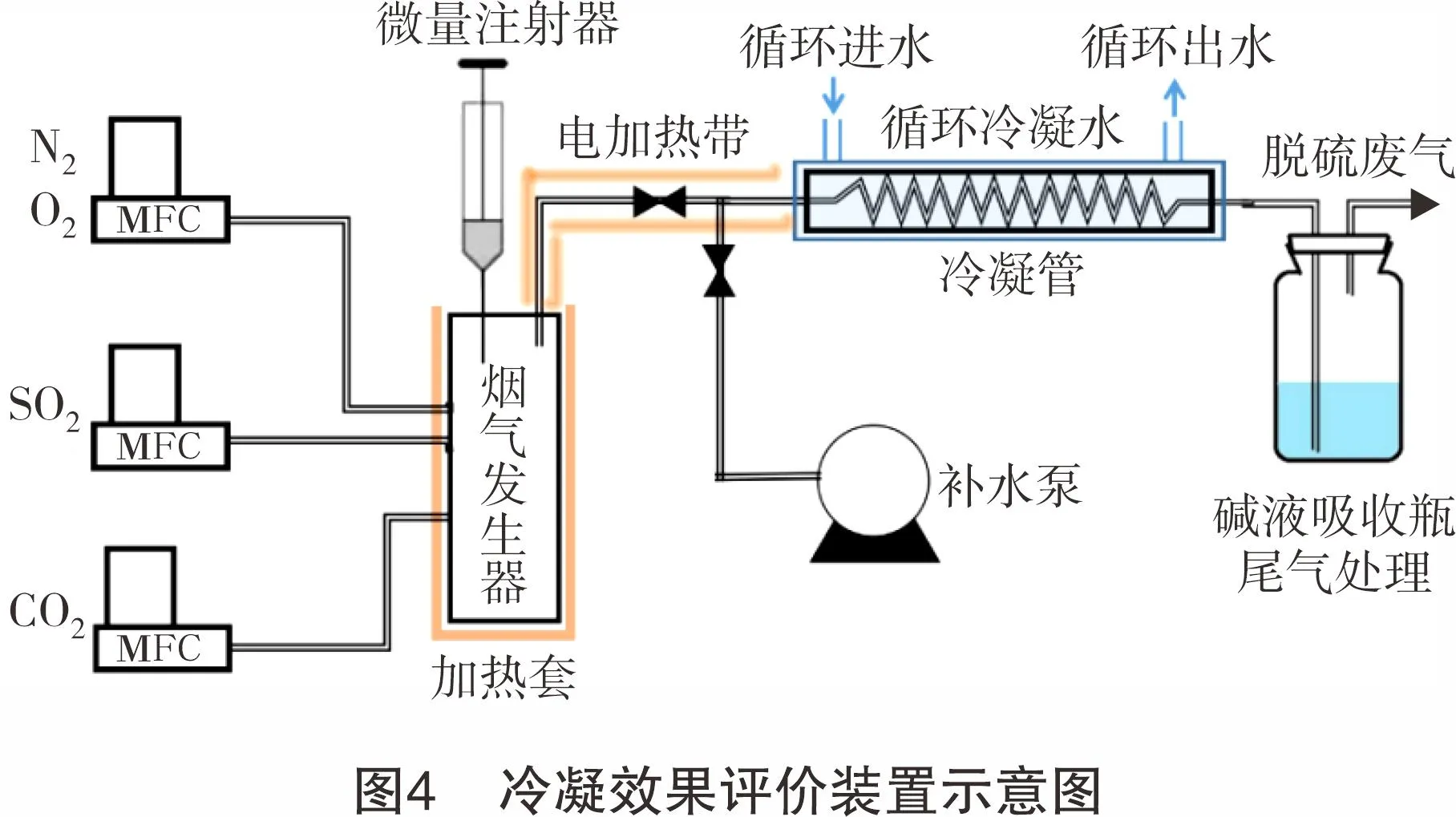

为了准确评价装置对SO3的冷凝效率,需获得含有已知SO3质量浓度的烟气。由于SO3的性质活泼,通常在实验测试时现场制备特定酸雾含量的烟气作为标准气体。目前,在实验室研究中,主要通过SO2催化法和硫酸蒸发的方式在烟气中引入SO3。其中,SO2催化法通过催化反应器将烟气中部分SO2催化为SO3,此方法可以形成质量浓度稳定的含SO3烟气,但是其装置较为复杂且不易调节烟气中SO3质量浓度。硫酸蒸发法是将一定浓度的稀硫酸水溶液注射到烟气发生器中,利用硫酸和水共沸制备含酸雾的烟气,其特点是装置简单,无需催化剂且易调节烟气中SO3质量浓度。本研究设计了一种烟气发生器用于获得不同工况下的烟气,烟气中酸雾主要通过稀硫酸蒸发装置引入。烟气发生器与冷凝装置组合成SO3冷凝效果评价装置,其结构如图4所示。烟气中SO2、CO2、N2等气体通过质量流量控制器控制流量并进入烟气发生器与蒸发酸雾混合。

稀硫酸通过微量注射器按照一定的流量补入蒸发器中,在高温条件下蒸发获得特定质量浓度的SO3,SO3质量浓度计算公式如式(1)所示。

(1)

式中:CSO3为SO3质量浓度,mg/m3;VH2SO4aq为稀硫酸溶液补入速率,mL/min;CH2SO4为稀硫酸浓度,mmol/L;Vgas为进入烟气发生器气体流量,mL/min。

为了避免稀硫酸在高温下与烟气发生器表面发生反应,烟气发生器材质为石英。含SO3烟气从烟气发生器经保温的管路进入冷凝管将烟气中的酸雾冷凝下来,然后烟气经过碱液吸收后排空。在实验过程中,通过控制电加热带温度和循环冷凝水温度达到选择性冷凝烟气中酸雾的目的。从烟气中冷凝得到的酸雾用去离子水冲洗出来并定容,然后通过离子色谱仪(ICS-1100,Dionex)测定溶液中硫酸根质量浓度。由于通过质量流量控制器控制了进入冷凝管中的气体流量,并且本实验中无需双氧水氧化烟气中的SO2,所以在冷凝效果评价装置中取消了图3中所示的双氧水溶液和干燥剂部分。

为提高实验效率,在冷凝管前段引入1台补水泵。在冷凝过程中关闭补水管路上的截止阀,此时补水系统不影响SO3冷凝;在冲洗酸雾时,打开补水系统的截止阀并关闭冷凝管路上的截止阀,这样可以方便地将冷凝管中的酸雾冲洗出来。另外,相比于将冷凝管取下用去离子水冲洗,补水泵的引入还能增加实验结果的稳定性,避免拆卸和安装冷凝管过程对测定结果的影响。根据测得的溶液中硫酸根物质的量和补入系统酸水中硫酸根物质的量的比值,便可得到冷凝管对烟气中SO3的分离效率。本研究中每个条件下的实验重复两次,以两次实验数据的平均值为最终数据。

3 研究结果

3.1 硫酸根物料平衡

为了验证冷凝效果评价装置的合理性,首先通过测定实验完成后的冷凝效果评价装置不同位置的硫酸根物质的量与引入稀硫酸中硫酸根物质的量进行对比。根据前人的研究[7,12,17],在测试过程中将烟气发生器温度设定为在260 ℃下蒸发稀硫酸,以获得含酸雾的气体,烟气总流量约为1.1 L/min(0 ℃,101.325 kPa,下同), 管路的保温温度为260 ℃,冷凝管温度为80 ℃,螺旋冷凝管螺旋直径为2 cm,内径为3 mm,长度为20 cm,螺距为1 cm,补入系统的稀硫酸浓度为15 mmol/L ,补入的速率为0.2 mL/min,烟气中SO3质量浓度约为214 mg/m3,根据脱硫装置出口水蒸气含量,将模拟烟气中水蒸气体积分数设置为22%,实验时间分别为10 min、15 min、20 min。冷凝结束后,分别用50 mL去离子水冲洗烟气发生器和管路并定容到100 mL,冷凝管中酸雾用150 mL去离子水冲洗并定容到200 mL,碱洗瓶及其入口管道用去离子水冲洗并定容到100 mL。使用离子色谱仪测定溶液中硫酸根浓度。

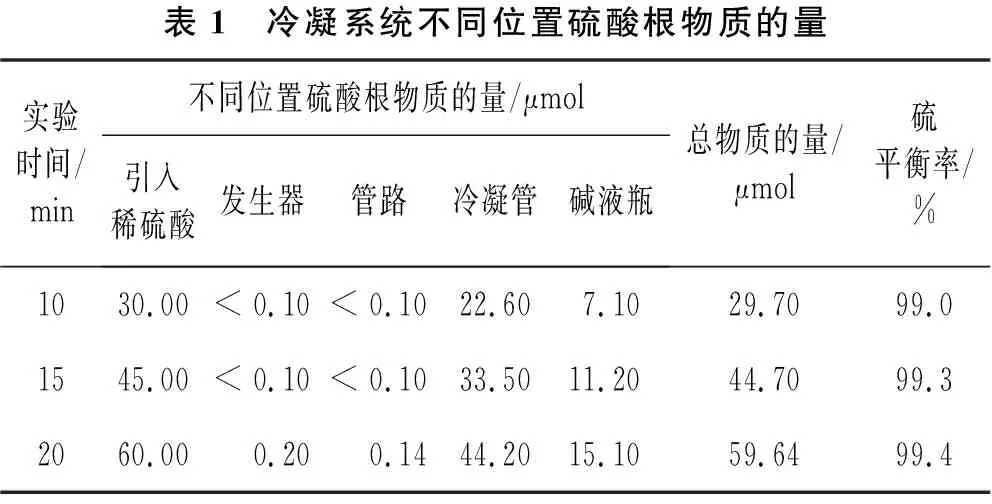

由表1可知,在实验时间分别为10 min、15 min、20 min时,引入硫酸根的物质的量分别为30.00 μmol、45.00 μmol、60.00 μmol,而整个冷凝评价装置中测得的硫酸根物质的量分别为29.70 μmol、44.70 μmol、59.64 μmol。实验装置中硫酸根物质的量与引入稀硫酸中硫酸根物质的量比值均≥99%,表明当引入不同物质的量的酸雾时,整个评价装置和测定方法满足硫酸根平衡,可以用于测试不同工况和操作条件对SO3分离效率的影响。由表1还可得知,烟气发生器和管路中的酸雾可以忽略不计,烟气中酸雾基本都在冷凝管和吸收碱液中。因此,根据引入的稀硫酸中硫酸根物质的量和冷凝液中硫酸根物质的量,便可推算出吸收碱液中硫酸根物质的量,后续实验中主要关注冷凝管中的酸雾。

表1 冷凝系统不同位置硫酸根物质的量实验时间/min不同位置硫酸根物质的量/μmol引入稀硫酸发生器管路冷凝管碱液瓶总物质的量/μmol硫平衡率/%1030.00< 0.10< 0.1022.607.1029.7099.01545.00< 0.10< 0.1033.5011.2044.7099.32060.000.200.1444.2015.1059.6499.4

3.2 操作参数影响

在烟气中SO3冷凝分离过程中,冷凝管结构、操作条件的变化会影响系统对烟气中SO3的冷凝效率。以下研究冷凝过程中烟气流量、冷凝管结构、管路保温温度、冷凝管冷凝温度的变化对烟气中SO3分离效率的影响。

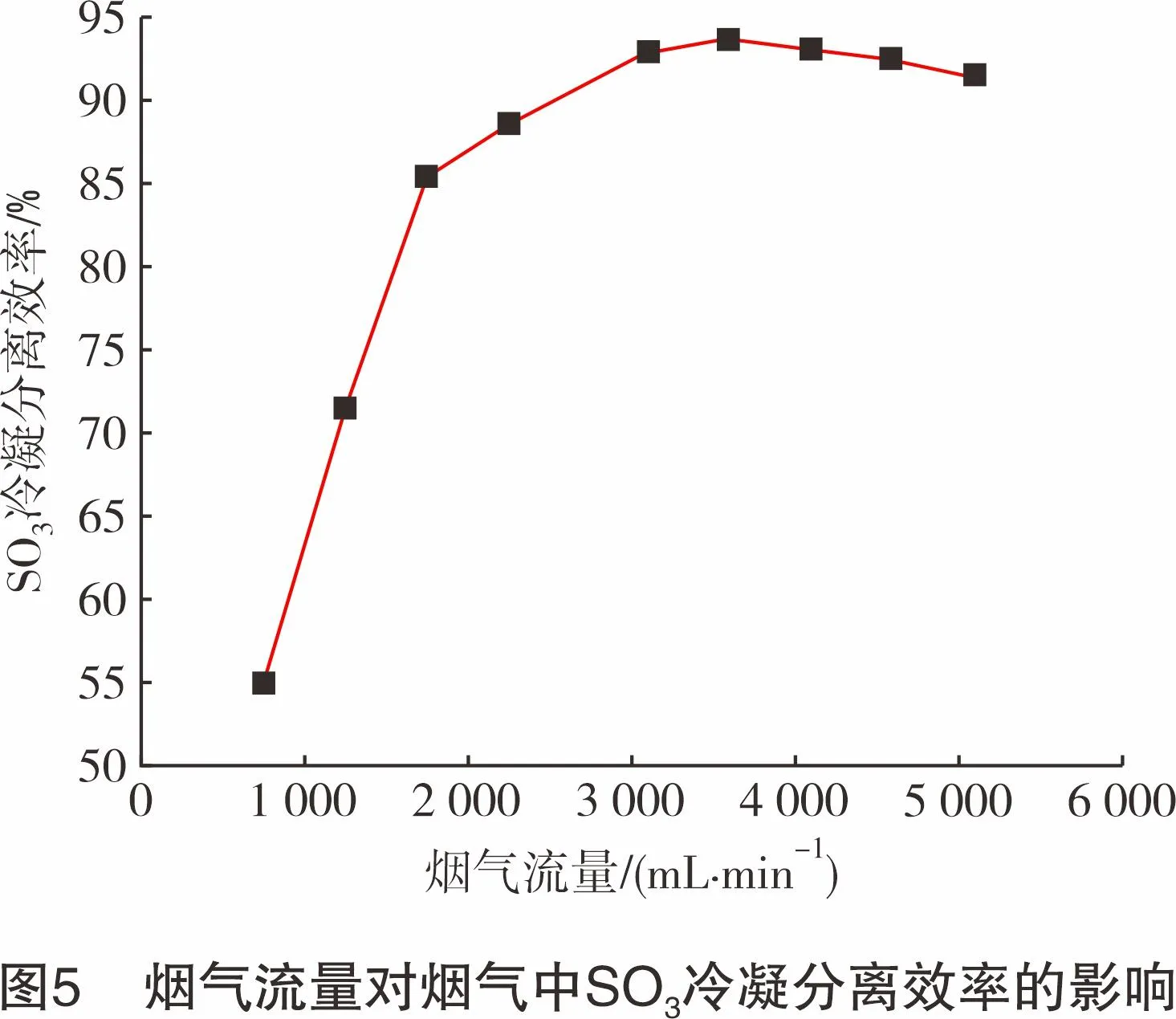

3.2.1烟气流量影响

随着烟气温度降至酸雾露点以下,气相硫酸会转化为液相硫酸小液滴,直径约为0.5~10.0 μm。当硫酸小液滴在冷凝管中螺旋前进时,由于离心力的作用,小液滴会被甩到冷凝管表面。烟气流量会从烟气在冷凝管中的停留时间和液滴离心力大小两个方面影响SO3的分离效率。如果烟气流量太大,酸雾在冷凝管中的停留时间较短,部分酸雾会随烟气离开冷凝管,从而降低冷凝管对SO3的分离效率;如果烟气流量太小,虽然酸雾在冷凝管中的停留时间较长,但过小的离心力也会降低冷凝管对酸雾的分离效率。另外,由于受实验装置规模的限制,烟气流量通常较小。因此,将烟气流量设置为0.75~5.10 L/min,螺旋冷凝管螺旋直径为4 cm,内径为3 mm,测试冷凝系统在不同烟气流量下对SO3的分离效率。为了避免烟气中SO3质量浓度对冷凝分离效果的影响,在调节流量的同时也同步调整稀硫酸浓度,使烟气中SO3质量浓度约为214 mg/m3,冷凝时间为15 min,其他实验条件与第3.1节中的设置一致。

如图5所示,烟气流量对冷凝分离效率有明显的影响。当烟气流量较小时,冷凝分离效率随着烟气流量的增加而增加。当烟气流量从750 mL/min增至1 750 mL/min时,SO3冷凝分离效率从55.0%增至88.6%,此时烟气流量增大,增加了酸雾的离心力,更多的酸雾从烟气中分离出来。当烟气流量从1 750 mL/min增至3 600 mL/min时,SO3冷凝分离效率从88.6%增至93.7%,这是因为随着烟气流量的进一步增加,在离心力增大的同时,烟气在冷凝管中的停留时间却明显降低,导致在烟气流量较高的情况下,烟气流量变化对烟气冷凝分离效率的影响明显降低。当烟气流量从3 600 mL/min增至5 100 mL/min时,SO3冷凝分离效率从93.7%降至91.5%,这是因为烟气流量的进一步增加导致了对冷凝管中酸雾的再次夹带,从而降低了对SO3的冷凝分离效率。

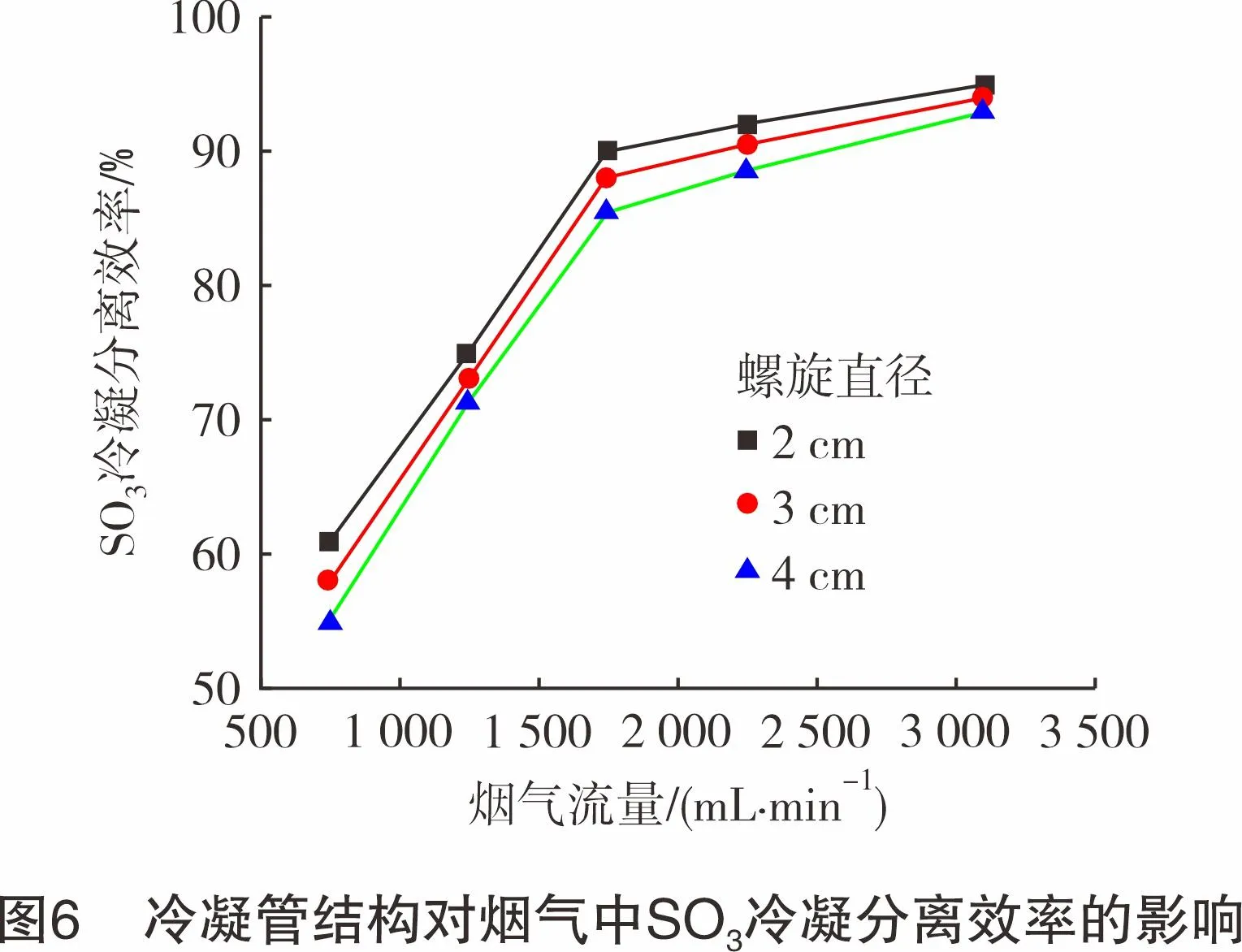

3.2.2冷凝管结构影响

在实际操作过程中,可能会使用不同结构的冷凝管。为了研究不同结构的冷凝管对烟气中SO3冷凝分离效率的影响,在实验中选取的冷凝管螺旋直径分别为2 cm、3 cm和4 cm,内径为3 mm,长度为20 cm,进行SO3冷凝分离实验。实验时间为15 min,其他操作参数与第3.1节一致。

如图6所示,3种不同螺旋直径的冷凝管在不同烟气流量下对烟气中SO3的冷凝分离效率变化趋势一致。由图6可知,随着冷凝管螺旋直径的减小,冷凝管对SO3的冷凝分离效率有明显提高。与增加烟气流量的情况类似,螺旋直径变小也在一定程度上增大了离心力,从而提高了冷凝管对烟气中SO3的冷凝分离效率。值得注意的是,当烟气流量增加到一定程度,烟气流量和冷凝管螺旋直径对SO3冷凝效率的影响就比较小了。因此,在取样测定过程中,要维持较大的烟气流量来保证螺旋冷凝管对SO3较稳定的冷凝分离效率。另外,由于实际情况的限制必须在实验室进行小气量实验时,需要在实验条件下对所使用的控制冷凝系统进行冷凝分离效率的标定,以获得准确的冷凝分离效率。

3.2.3冷凝温度和管路保温温度影响

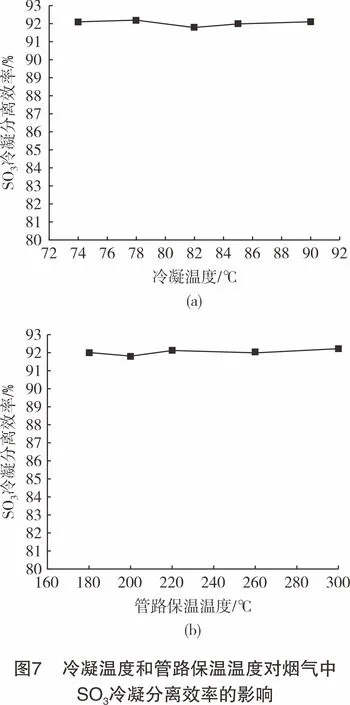

在使用控制冷凝法分离烟气中SO3时,利用酸雾与水蒸气的露点差选择性地将酸雾从烟气中分离出来。在实际操作过程中需要保证进入冷凝管的烟气温度高于酸雾露点,以避免其在管路中冷凝,在进入冷凝管后要使烟气温度低于酸雾露点而高于水蒸气露点,以避免冷凝管中的冷凝水干扰测定结果。根据相关文献研究报道[3],本研究在实验中的管路保温温度范围选取180~300 ℃,冷凝管水浴温度范围为74~90 ℃。烟气流量为2.2 L/min,实验时间为15 min,其他操作参数与第3.1节一致。

如图7所示,在实验操作范围内,冷凝温度和管路保温温度的变化对SO3冷凝效果基本没有影响。在不同的气质条件下,酸雾露点约为110~160 ℃,水蒸气露点低于65 ℃[18]。故在烟气中SO3冷凝分离实验中,将管路温度维持在酸雾露点以上,并将冷凝管温度置于酸雾露点和水蒸气露点之间,两个位置温度的变化对SO3冷凝效率几乎没有影响。

3.3 烟气工况影响

除了冷凝系统操作参数的变化会影响烟气中SO3的冷凝分离效率,烟气工况的变化也可能会影响控制冷凝法对烟气中SO3的分离效率。根据实际烟气的气质,研究烟气中SO3、SO2质量浓度变化对SO3冷凝分离效率的影响。

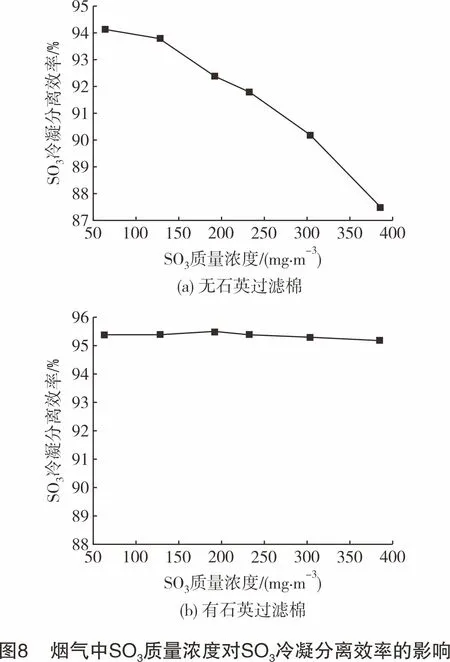

3.3.1烟气中SO3质量浓度的影响

在不同的工厂运行条件下,烟气中SO3质量浓度的变化范围较大[19]。为了更好地模拟实际工况,实验选取烟气中SO3质量浓度范围为60~382 mg/m3,水蒸气体积分数为20%,烟气总流量为2.5 L/min,实验时间为15 min,其他条件与第3.1节一致。如图8(a)所示,烟气中SO3质量浓度从60 mg/m3增至382 mg/m3时,冷凝装置对烟气中SO3的冷凝分离效率从约94%逐渐降至约87%。实验数据表明,烟气中SO3质量浓度的增加降低了冷凝分离效率,主要原因可能是SO3质量浓度的增加提高了酸雾冷凝所需时间和冷凝面积,烟气中部分已经冷凝但还未被捕集的酸雾从冷凝管中逃逸出去[20]。为了减少SO3质量浓度变化对冷凝分离效率的影响,在冷凝管尾端加入粒径为3 μm的石英棉提高对酸雾的分离效率,具体方法是将30 mg 石英棉塞入长度为3 cm、内径为5 mm、 外径为8 mm的石英管中,形成约1 cm的过滤层,使用卡套将冷凝管尾端与石英过滤器连接,并用加热带使冷凝管尾端和石英过滤器温度维持在85 ℃。石英过滤棉的引入会产生一定的压降,经过实测,压降随着烟气流量的升高而增加,当烟气流量为4 L/min时压降为3 kPa,对烟气流量无明显影响。冷凝实验结果如图8(b)所示,引入石英过滤棉后,烟气中SO3质量浓度的变化对冷凝分离效率的影响基本消除,并且石英过滤棉还将冷凝系统对烟气中SO3的冷凝分离效率从约94.0%提高到约95.2%。研究结果表明,在冷凝系统中引入酸雾过滤器可有效避免烟气中SO3质量浓度的变化对SO3冷凝分离效率的影响。

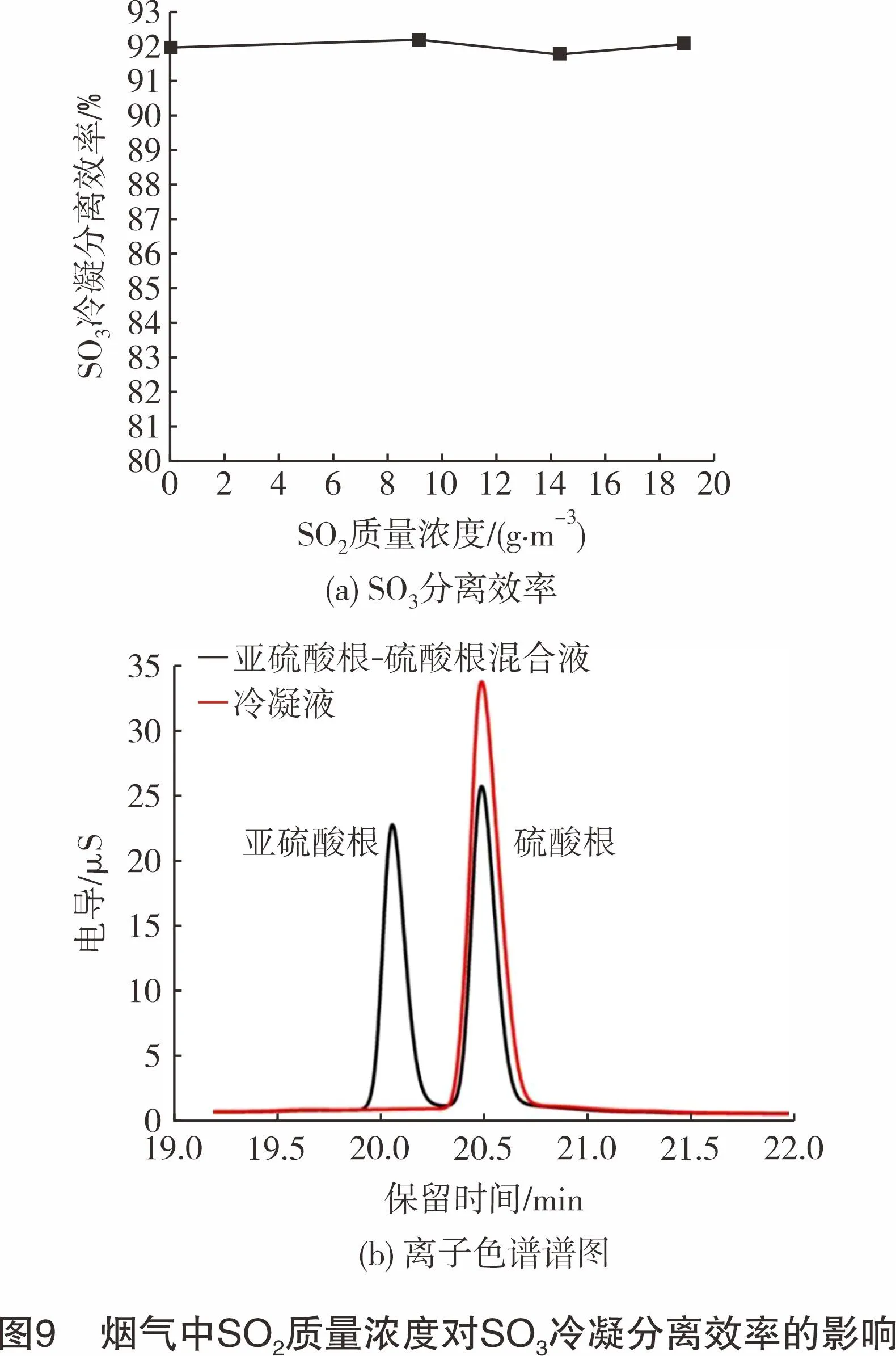

3.3.2烟气中SO2质量浓度的影响

通常,在分离烟气中的SO3时,烟气中相对高质量浓度的SO2会对测定结果造成干扰。比如在使用异丙醇吸收法时,烟气中SO2的进一步氧化会造成测得的SO3质量浓度明显升高[14]。为了研究烟气中SO2质量浓度的变化对SO3冷凝分离效果的影响,在烟气中引入质量浓度为0~18.9 g/m3的SO2和体积分数为1.5%的O2,烟气总流量为2.1 L/min,烟气中SO3质量浓度约为107 mg/m3,水蒸气体积分数为12% ,其他操作参数与第3.1节一致。如图9(a)所示,烟气中SO2质量浓度从0增至18.9 g/m3,SO3冷凝分离效率保持在92%左右,说明烟气中SO2质量浓度的变化对SO3冷凝分离效果基本没有影响。通过图9(b)的冷凝液离子色谱谱图可以看出,冷凝管中的酸雾没有亚硫酸根,进一步说明烟气中SO2含量对烟气中SO3的冷凝分离没有明显影响。其主要原因为低温下的SO2在气相中的氧化非常困难,并且冷凝管中没有液相水滴,SO2与O2在气液界面的氧化过程可忽略不计[21-22]。

4 结论与建议

利用自主研发的SO3控制冷凝效率评价装置研究了不同操作参数和烟气工况对烟气中SO3冷凝分离效率的影响。研究结果表明:在烟气流量较小时,流量对SO3冷凝分离效率有明显影响;在烟气流量较大时,流量对SO3冷凝分离效率的影响就明显降低,并且随着烟气流量的进一步提高,还会降低对SO3的冷凝效率,较为理想的烟气流量为3~4 L/min,冷凝效率为93%左右。与烟气流量的影响类似,在低烟气流量时,冷凝管螺旋直径对烟气中SO3冷凝分离效率有较明显的影响;而在烟气流量较大时,冷凝管螺旋直径对SO3冷凝分离效率影响就明显降低。烟气中SO3冷凝分离效率随着烟气中SO3质量浓度的增加而降低,在冷凝系统尾端引入石英过滤器可以避免烟气中SO3质量浓度变化对SO3冷凝分离效率的影响,故建议在冷凝系统出口设置过滤装置。在满足烟气取样管路的温度高于酸雾露点并且冷凝管温度介于酸雾露点和水蒸气露点之间的前提下,烟气取样管路保温温度、冷凝管温度、烟气中SO2质量浓度变化对烟气中SO3冷凝分离效率几乎没有影响。

根据上述研究结果,建议在实际测定烟气中SO3质量浓度时,将烟气流量设置为3~4 L/min,取样管保温温度设置为200~260 ℃,冷凝温度设置为65~85 ℃,并在冷凝管尾端设置过滤装置,以降低烟气中SO3质量浓度波动对测定结果的影响。而在实验室研究中,如果气体流量太小,建议对所使用的冷凝系统进行分离效率的标定,以获得准确的SO3分离效率。