加氢试验装置反应器压差异常升高的原因分析及对策

韩龙年 王连英 杨国明 张海洪 朱元宝 陈禹霏

中海油化工与新材料科学研究院

小试主要是从事探索、开发的研究工作,通过小试的实验结果评估技术的可行性,当技术指标达到预期要求时,可转入中试阶段进行进一步研究。通过中试装置进行实验,可在小试研究的基础上进一步扩大规模,收集工艺参数等基础数据,为实现真正具有工业意义和一定经济规模的生产提供可靠的流程与数据,故中试研究对于石油化工的技术开发具有重要的地位和现实意义[1-2]。基于以上原因,中试结果的可靠性就显得尤为重要。针对实验室在进行油品加氢评价试验时频繁因反应器压差过大而被迫中止试验的情况(尤其是原料油为直馏煤、柴油馏分时)进行系统的分析,以期查找反应器压差频繁出现异常升高的根本原因,并提出解决措施,以保障装置的平稳运行,尽可能保证中试数据的可靠性。同时,基于上述分析结果,可为工业装置在实际生产过程中做好优化控制或提前做好防护、规避风险提供必要的指导。

1 实验部分

1.1 实验现象

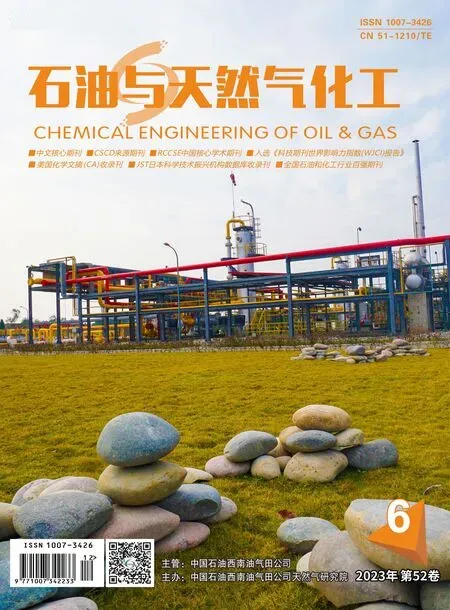

采用常二线等直馏柴油馏分或掺炼常二线等直馏柴油馏分的混合柴油为原料,在20 mL加氢小试装置或双反应器串联、氢气一次通过的200 mL连续等温固定床加氢中试试验装置(工艺流程示意图详见文献[3]图1)上进行常规Mo-Ni型加氢催化剂在不同工艺条件下的性能评价或中试优化试验时,频繁出现反应器压差快速增长的现象,严重影响了装置的平稳运行和试验数据的可靠性。陆续排除了原料油中游离水、原料油中常见金属杂质、瓷球和催化剂强度等因素对反应器压差增长过快的影响。反应器压差的趋势图、试验后泥状物和催化剂的外观见图1。在多次试验过程中选取两次典型试验,即图1(a)对应的6.4 MPa下混合柴油的加氢精制小试试验和图1(c)对应的3.1 MPa下直馏柴油的加氢中试试验,从图1(a)和图1(c)可以看出:由于加氢小试试验时催化剂的装填粒径更小,反应器压差出现的时间更短;一旦反应器压差开始增大,并快速增长至试验装置操作的安全上限而被迫停工;虽然装置停工时采用精制柴油等清洁油品清洗催化剂床层,但拆卸后可见催化剂床层间仍有大量泥状物,详见图1(a)和(b),其中,图1(a)所示为加氢小试典型试验时催化剂床层上部的外观,图1(b)所示为加氢中试典型试验时催化剂床层上部的外观。对泥状物和不同位置的催化剂进行溶剂清洗/甲苯抽提和高温处理后,如图1(d)~(h)中所示,抽提后的泥状物和催化剂为黑色,高温处理后泥状物的外观呈棕色,催化剂床层下部的加氢精制催化剂呈现与新鲜催化剂相同的外观,而催化剂床层上部的加氢精制催化剂外观介于泥状物和新鲜催化剂之间,可能存在异常。

1.2 分析方法、仪器及参数

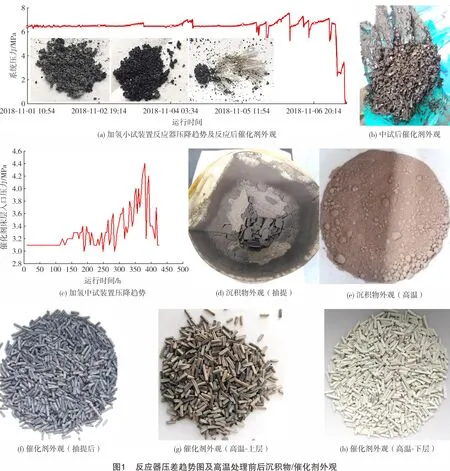

对原料的部分油品性质、杂质类型及含量、处理后泥状物的元素类型及含量等进行分析检测,其中,油品性质分析涉及的方法见表1。

表1 油品性质分析方法分析项目试验方法重金属SH/T 0715氯含量ASTM D 7536密度SH/T 0604水分GB/T 260运动黏度GB/T 265酸值ASTM D 664

采用日本理学ZSX Primus Ⅱ型X射线荧光光谱仪(XRF)分析样品的元素组成,工作参数为:端窗Rh靶,电压50 kV,电流40 mA,光栏孔径30 mm,分析范围为元素周期表中氧(O)~铀(U)元素。

采用日本理学公司生产的SmartLab系列智能型X射线衍射仪(XRD)分析泥状物和上层催化剂的物相组成,工作参数:铜靶,Kɑ X射线源,Ni滤波,连续扫描,管电压为40 kV,管电流为30 mA,扫描速度为5°/min。

采用美国赛默飞世尔公司生产的ICAP 7600型ICP-OES等离子体光谱仪进行原料油中微量杂质元素的定量分析,工作参数为:中阶梯光栅,石英棱镜二维色散系统,波长范围166~847 nm,光学分辨率低于0.007 nm,驱氩气或氮气,驱气量为1 L/min,水平炬管,双向观测,配有机加氧、耐氢氟酸进样系统,半导体制冷的电荷注入器件固体检测器,大于290 000个检测单元,可用波长有55 000条,稳定性相对标准偏差低于2.0%。配制标样建立曲线,对微波消解后的原料油样品采用内插法进行分析,试验涉及元素质量分数的分析精度为0.2 μg/g。

采用日立高新公司生产的SU 8200型扫描电子显微镜与配备的高性能X射线能谱分析(EDS)相结合,进行样品表面和截面的X射线面扫描分析(SEM-EDS Mapping)。

2 结果与讨论

2.1 催化剂床层间泥状物的分析

2.1.1元素类型分析

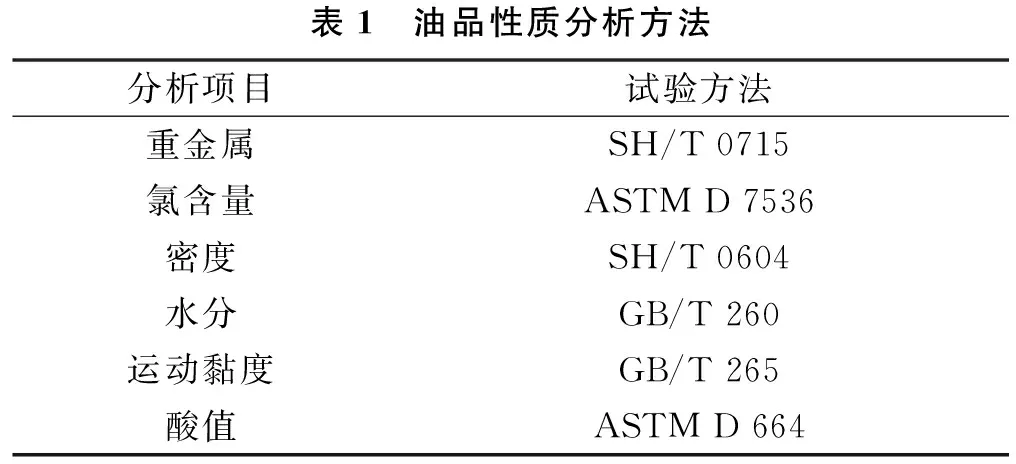

对高温处理后的催化剂床层间泥状物进行XRF元素分析,分析结果如表2所示。从表2中可以看出,除了石油及石油馏分中常见的杂质元素外,泥状物中异常出现大量Zn元素,其质量分数高达58%以上,且泥状物中Fe和S元素含量也较高,质量分数均在18%以上,Zn、Fe和S元素质量分数的总和已超过94%,泥状物中也含有少量的Mo、Ni和Al元素,可能来源于催化剂。由于试验装置的管阀件、反应器等所采用的材质均为316L及以上的不锈钢,据此可判断出泥状物中含Zn、Fe等无机物杂质的主要来源为原料油的携带。

表2 泥状物的XRF元素分析结果w/%元素质量分数元素质量分数Fe18.450Zn58.090Ca0.083Al2.280Mg0.029Ni0.800S18.070Si0.450Mo1.110P0.300

2.1.2物相组成

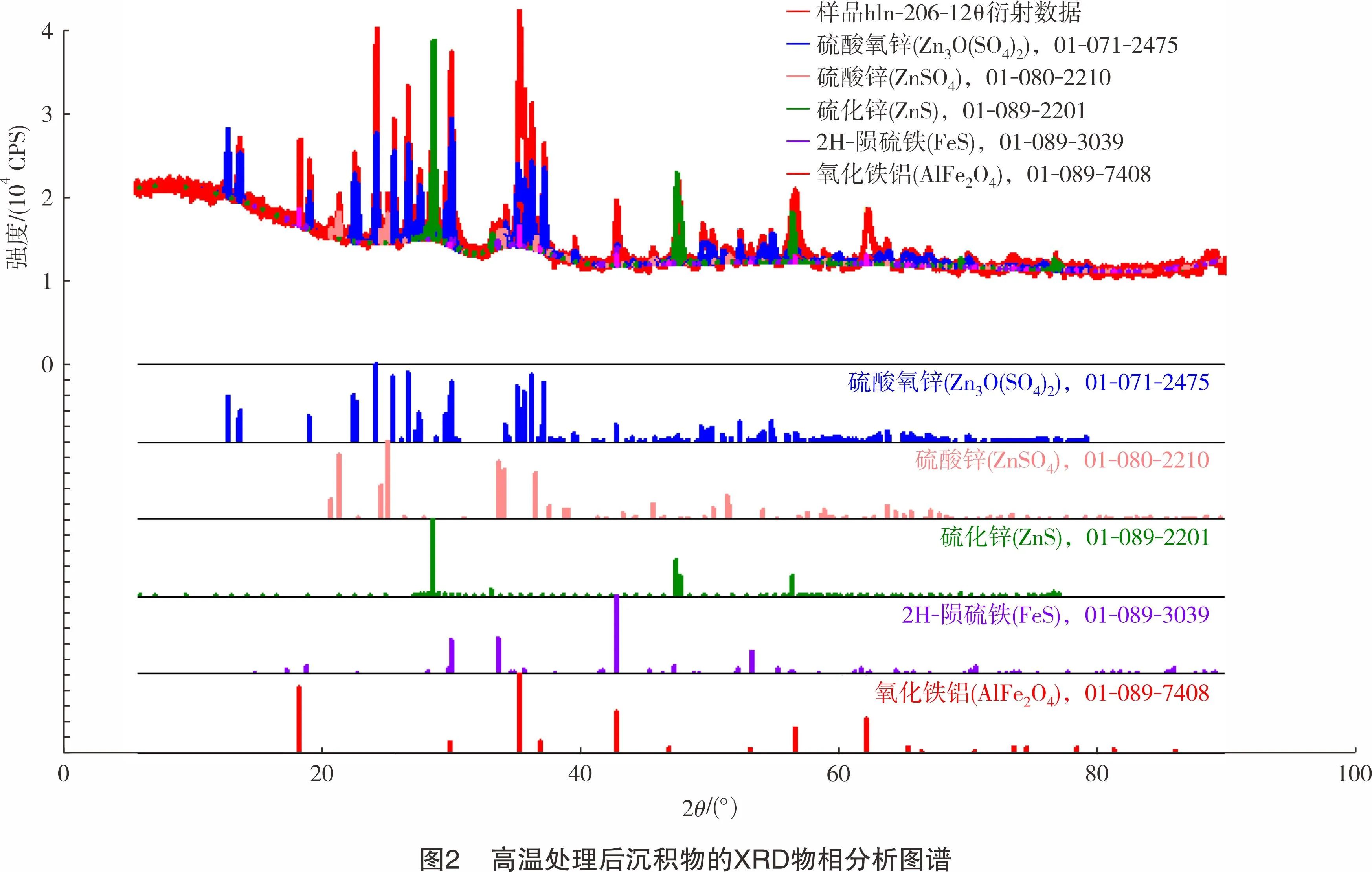

采用XRD对高温处理后的催化剂床层间泥状物进行物相组成分析,结果如图2所示。由图2可知,泥状物中含量较高的Zn、Fe和S等元素形成了Zn3O(SO4)2、ZnS和FeS等杂质,这些杂质泥状在催化剂表面或孔道中,逐步累积后引起催化剂床层压差快速升高。

2.2 原料油性质分析

2.2.1不同类型石油馏分的分析

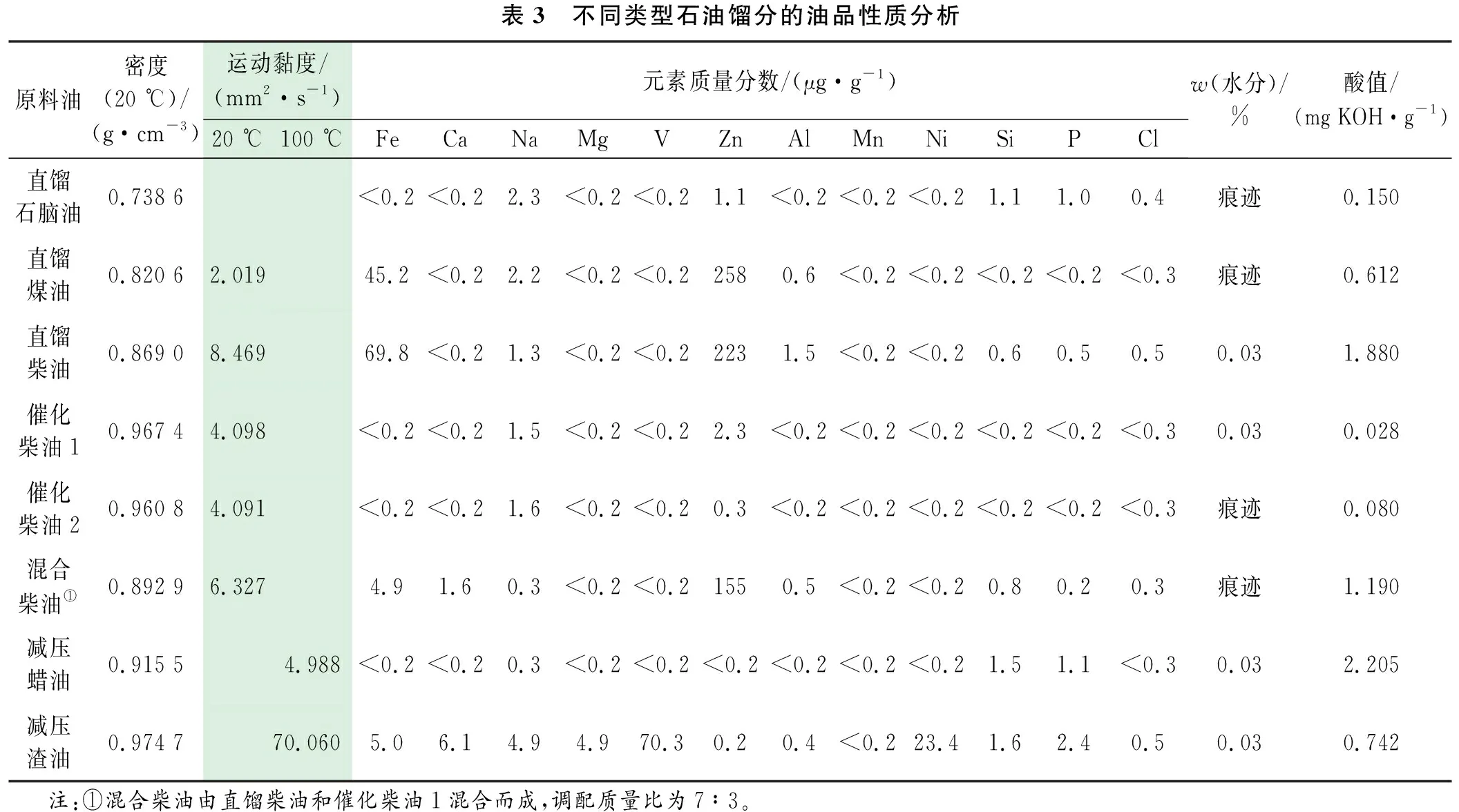

对同一时期、同一炼厂工业装置上所取的直馏石脑油馏分、直馏煤油馏分、直馏柴油馏分等多种原料(用200 L镀锌铁桶贮存)进行元素含量等油品性质分析,结果见表3。

表3 不同类型石油馏分的油品性质分析原料油密度(20 ℃)/(g·cm-3)运动黏度/(mm2·s-1)元素质量分数/(μg·g-1)20 ℃100 ℃FeCaNaMgVZnAlMnNiSiPClw(水分)/%酸值/(mg KOH·g-1)直馏石脑油0.738 6<0.2<0.22.3<0.2<0.21.1<0.2<0.2<0.21.11.00.4痕迹0.150直馏煤油0.820 62.01945.2<0.22.2<0.2<0.22580.6<0.2<0.2<0.2<0.2<0.3痕迹0.612直馏柴油0.869 08.46969.8<0.21.3<0.2<0.22231.5<0.2<0.20.60.50.50.031.880催化柴油10.967 44.098<0.2<0.21.5<0.2<0.22.3<0.2<0.2<0.2<0.2<0.2<0.30.030.028催化柴油20.960 84.091<0.2<0.21.6<0.2<0.20.3<0.2<0.2<0.2<0.2<0.2<0.3痕迹0.080混合柴油①0.892 96.3274.91.60.3<0.2<0.21550.5<0.2<0.20.80.20.3痕迹1.190减压蜡油0.915 54.988<0.2<0.20.3<0.2<0.2<0.2<0.2<0.2<0.21.51.1<0.30.032.205减压渣油0.974 770.0605.06.14.94.970.30.20.4<0.223.41.62.40.50.030.742 注:①混合柴油由直馏柴油和催化柴油1混合而成,调配质量比为7∶3。

从表3可以明显看出,相比于直馏石脑油、减压蜡油和减压渣油,直馏煤油和直馏柴油中Zn元素含量异常高,混合柴油中因掺混70%的直馏柴油,Zn、Fe元素含量也较高。进一步分析后发现,与减压蜡油在100 ℃下的运动黏度为4.988 mm2/s相比,直馏煤、柴油及其混合馏分在20 ℃下的运动黏度均在10 mm2/s以下,远远低于混合蜡油,说明其在室温状态下均处于良好的流动状态,传质、扩散不受限制。直馏煤油的酸值为0.612 mg KOH/g,酸值适中,直馏柴油的酸值为1.880 mg KOH/g,酸值相对较高,且体系中存在微量的游离水和氯化物。减压蜡油的酸值最高,达到2.205 mg KOH/g,但其运动黏度较高,在室温状态下处于半凝固状态,传质、扩散受限。

2.2.2同类石油馏分的性质分析

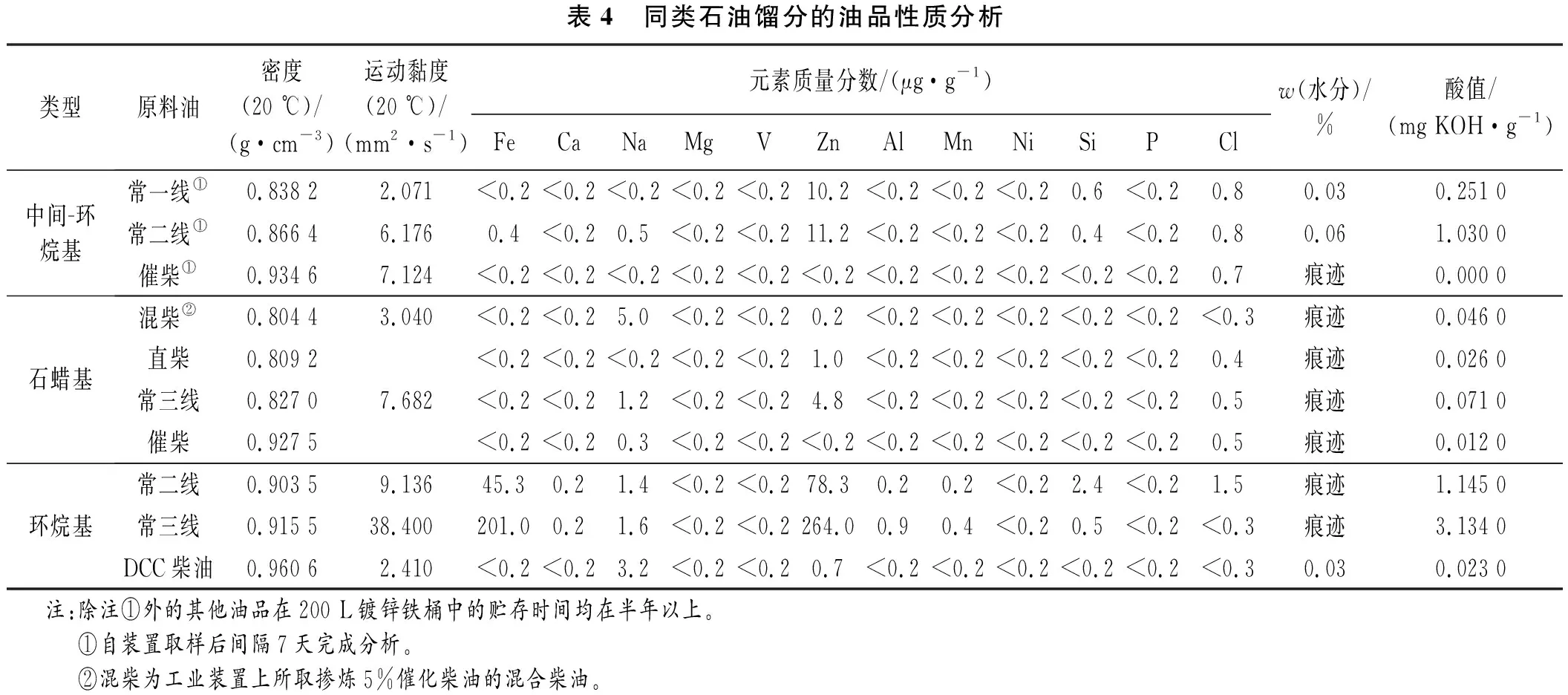

对取自多家炼厂、贮存在200 L镀锌铁桶中的煤柴油馏分进行取样分析,结果见表4。结合表3中数据,由表4可知,二次加工柴油中几乎检测不到含Zn和Fe元素的杂质,主要是直馏柴油馏分和以直馏柴油为主的混合柴油中检测到含Zn和Fe元素的杂质;综合不同类型直馏柴油的结果来看,环烷基柴油馏分中检测到大量含Zn和Fe元素的杂质,中间-环烷基柴油次之,而石蜡基柴油馏分即使放置时间较长,仅检测到微量含Zn和Fe元素的杂质,主要区别在于油品的酸值不同。

表4 同类石油馏分的油品性质分析类型原料油密度(20 ℃)/(g·cm-3)运动黏度(20 ℃)/(mm2·s-1)元素质量分数/(μg·g-1)FeCaNaMgVZnAlMnNiSiPClw(水分)/%酸值/(mg KOH·g-1)中间-环烷基常一线①0.838 22.071<0.2<0.2<0.2<0.2<0.210.2<0.2<0.2<0.20.6<0.20.80.030.251 0常二线①0.866 46.1760.4<0.20.5<0.2<0.211.2<0.2<0.2<0.20.4<0.20.80.061.030 0催柴①0.934 67.124<0.2<0.2<0.2<0.2<0.2<0.2<0.2<0.2<0.2<0.2<0.20.7痕迹0.000 0石蜡基混柴②0.804 43.040<0.2<0.25.0<0.2<0.20.2<0.2<0.2<0.2<0.2<0.2<0.3痕迹0.046 0直柴0.809 2<0.2<0.2<0.2<0.2<0.21.0<0.2<0.2<0.2<0.2<0.20.4痕迹0.026 0常三线0.827 07.682<0.2<0.21.2<0.2<0.24.8<0.2<0.2<0.2<0.2<0.20.5痕迹0.071 0催柴0.927 5<0.2<0.20.3<0.2<0.2<0.2<0.2<0.2<0.2<0.2<0.20.5痕迹0.012 0环烷基常二线0.903 59.13645.30.21.4<0.2<0.278.30.20.2<0.22.4<0.21.5痕迹1.145 0常三线0.915 538.400201.00.21.6<0.2<0.2264.00.90.4<0.20.5<0.2<0.3痕迹3.134 0DCC柴油0.960 62.410<0.2<0.23.2<0.2<0.20.7<0.2<0.2<0.2<0.2<0.2<0.30.030.023 0 注:除注①外的其他油品在200 L镀锌铁桶中的贮存时间均在半年以上。①自装置取样后间隔7天完成分析。②混柴为工业装置上所取掺炼5%催化柴油的混合柴油。

2.2.3不同存放时间石油馏分的性质分析

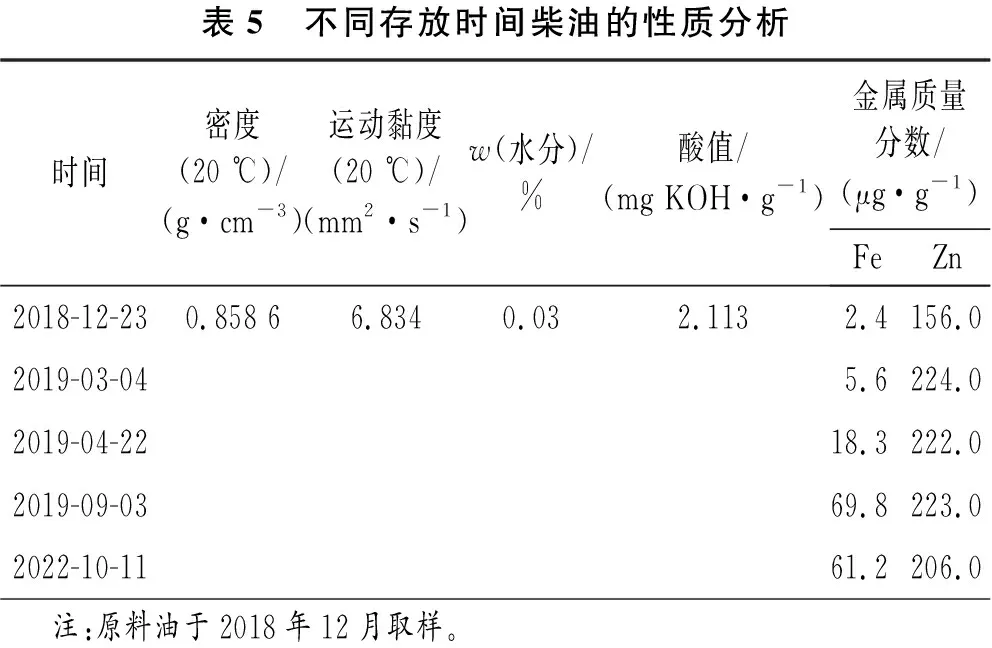

对贮存在200 L镀锌铁桶中的同一种直馏柴油在不同存放时间段进行取样分析,结果见表5。由表5可知,取样后短时间内Zn元素和Fe元素含量迅速增加,但随着存放时间的延长,柴油中Zn元素和Fe元素的增长幅度趋于平缓或不再增长。

表5 不同存放时间柴油的性质分析时间密度(20 ℃)/(g·cm-3)运动黏度(20 ℃)/(mm2·s-1)w(水分)/%酸值/(mg KOH·g-1)金属质量分数/(μg·g-1)FeZn2018-12-230.858 66.8340.032.1132.4156.02019-03-045.6224.02019-04-2218.3222.02019-09-0369.8223.02022-10-1161.2206.0 注:原料油于2018年12月取样。

2.2.4不同贮存方式石油馏分的元素分析

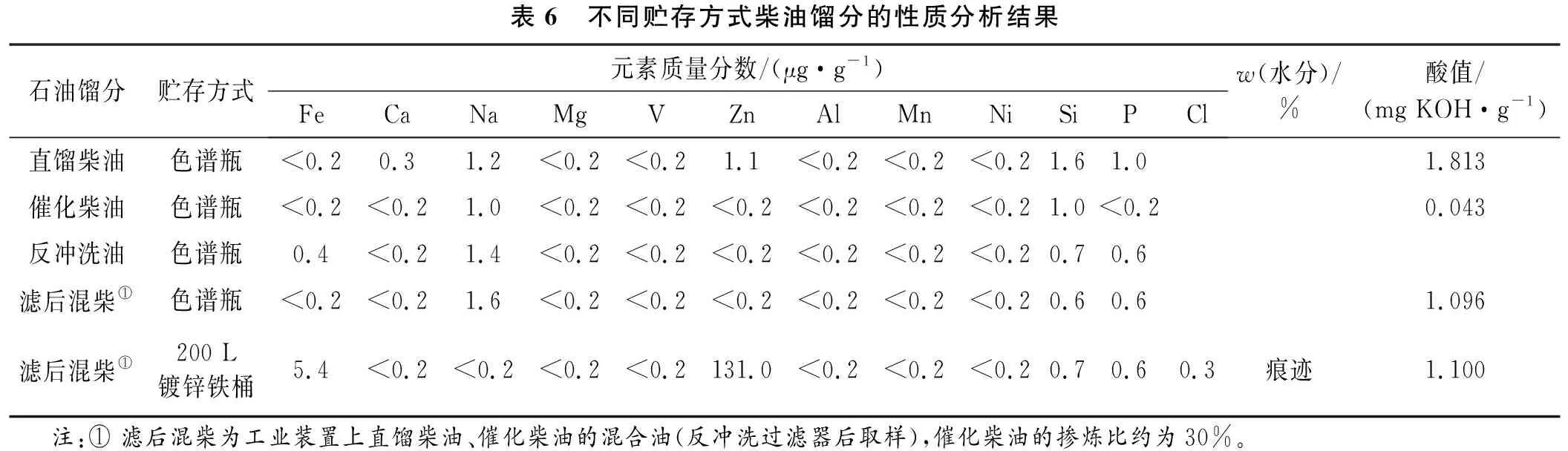

对工业装置上实时取样(色谱玻璃瓶贮存)的几种柴油馏分进行ICP元素定量分析,同时对200 L镀锌铁桶贮存的滤后混柴在运抵试验现场后第一时间取样进行ICP元素定量分析,分析结果见表6。

表6 不同贮存方式柴油馏分的性质分析结果石油馏分贮存方式元素质量分数/(μg·g-1)FeCaNaMgVZnAlMnNiSiPClw(水分)/%酸值/(mg KOH·g-1)直馏柴油色谱瓶<0.20.31.2<0.2<0.21.1<0.2<0.2<0.21.61.01.813催化柴油色谱瓶<0.2<0.21.0<0.2<0.2<0.2<0.2<0.2<0.21.0<0.20.043反冲洗油色谱瓶0.4<0.21.4<0.2<0.2<0.2<0.2<0.2<0.20.70.6滤后混柴①色谱瓶<0.2<0.21.6<0.2<0.2<0.2<0.2<0.2<0.20.60.61.096滤后混柴①200 L镀锌铁桶5.4<0.2<0.2<0.2<0.2131.0<0.2<0.2<0.20.70.60.3痕迹1.100 注:① 滤后混柴为工业装置上直馏柴油、催化柴油的混合油(反冲洗过滤器后取样),催化柴油的掺炼比约为30%。

从表6可以明显看出,工业装置上实时取样的多种原料中均不存在含Zn元素的杂质,而用200 L镀锌铁桶贮存的滤后混柴在装置取样至运抵试验现场这一极短的时间内,混合柴油中的Zn元素质量分数已高达131.0 μg/g,同时,由于镀锌涂层的腐蚀,混合原料中的Fe元素质量分数也升高至5.4 μg/g,再次证明催化剂床层间泥状物中含Zn和Fe等元素的杂质均来自于原料,而原料中含Zn和Fe元素的杂质来自于镀锌铁桶的腐蚀。

2.3 床层顶部催化剂的分析

以上分析已明确原料油中携带含Zn和Fe等元素的杂质,此部分杂质是否沉积在催化剂上,是沉积在催化剂的表面还是催化剂孔道中,需要进一步对床层顶部的催化剂进行分析。

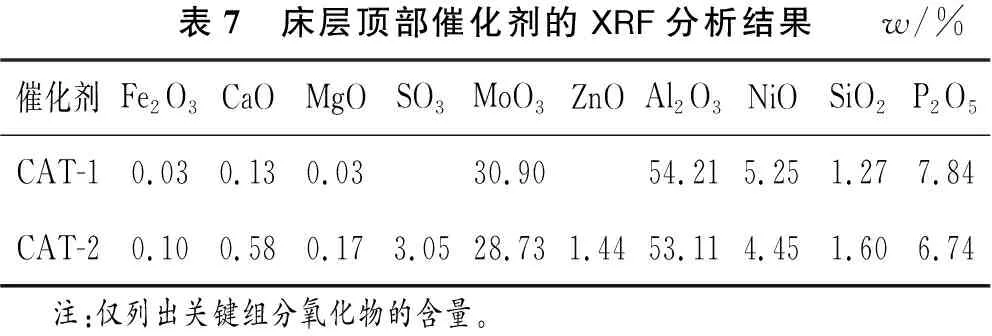

2.3.1元素类型分析

对高温处理后床层顶部的催化剂(记作CAT-2)进行XRF元素分析,并与新鲜催化剂(记作CAT-1)进行对比,见表7。由表7可知,若以催化剂中载体结构Al2O3、活性金属MoO3和NiO以及助剂P2O5的含量不变为前提,可以明显看出,除了常见的Fe、Ca和Mg等元素的含量增加以外,CAT-2催化剂中也出现了Zn和S元素,考虑到催化剂已经过高温处理,据此判断催化剂上S元素的增加应该是原料中的杂质在H2S存在的条件下形成了无机物,在高温下转化为氧化物后沉积在催化剂上。

表7 床层顶部催化剂的XRF分析结果w/%催化剂Fe2O3CaOMgOSO3MoO3ZnOAl2O3NiOSiO2P2O5CAT-10.030.130.0330.9054.215.251.277.84CAT-20.100.580.173.0528.731.4453.114.451.606.74 注:仅列出关键组分氧化物的含量。

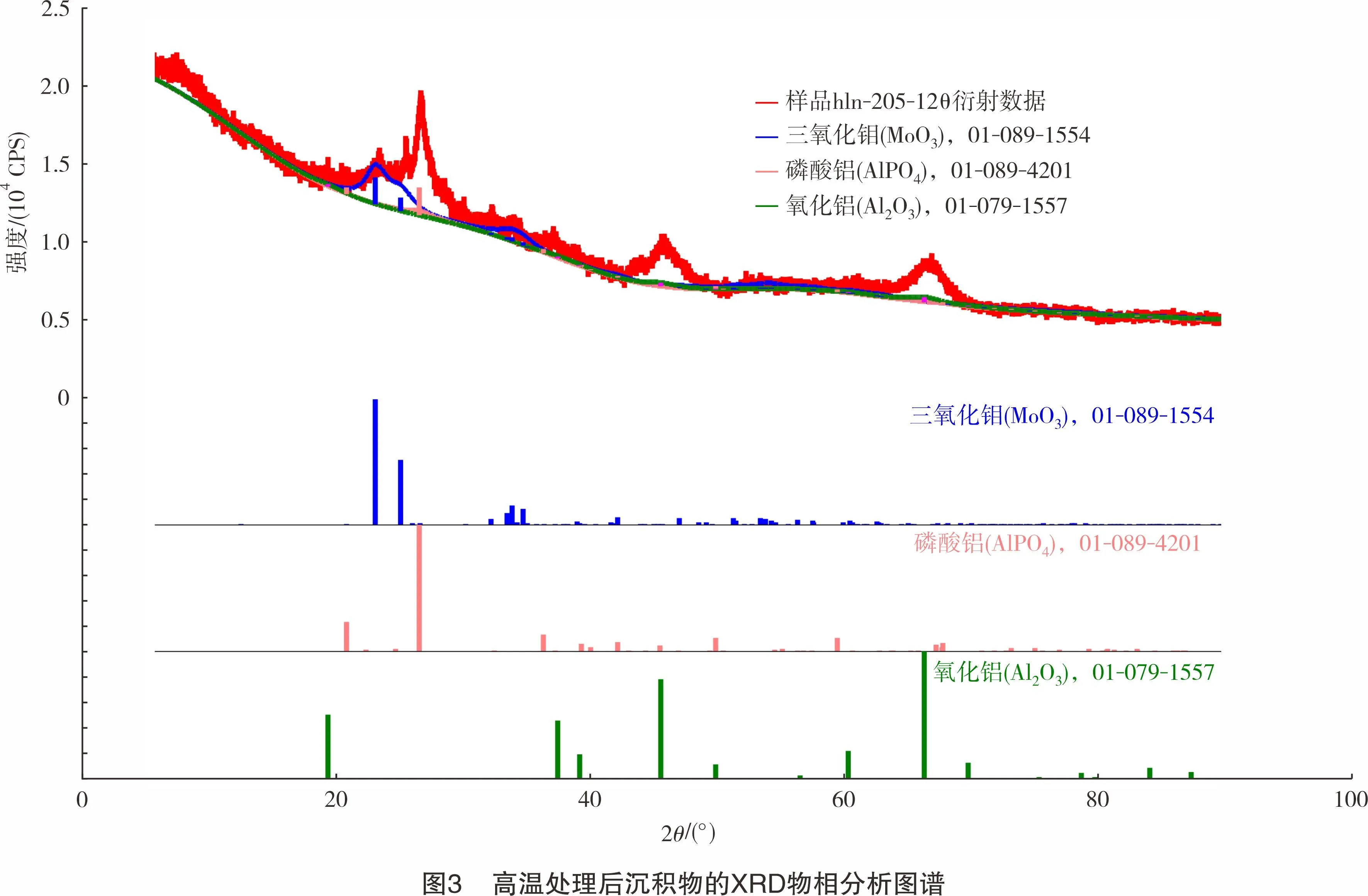

2.3.2物相组成

CAT-2的物相组成分析见图3。由图3可知,CAT-2的物相组成主要为载体及活性组分,未检测到与泥状物中相似的物相,间接说明这些杂质未大量进入催化剂孔道。

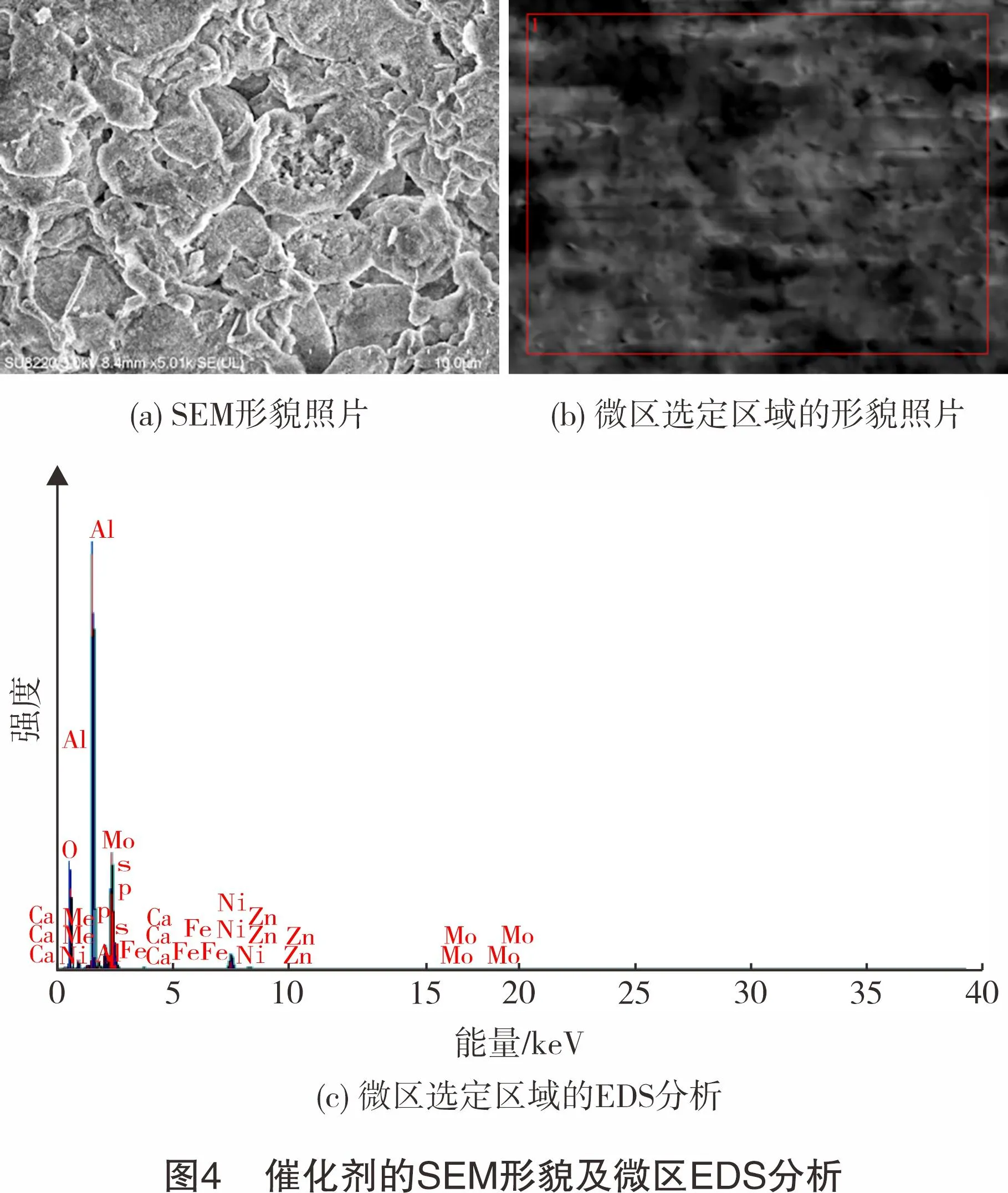

2.3.3催化剂SEM-EDS Mapping分析

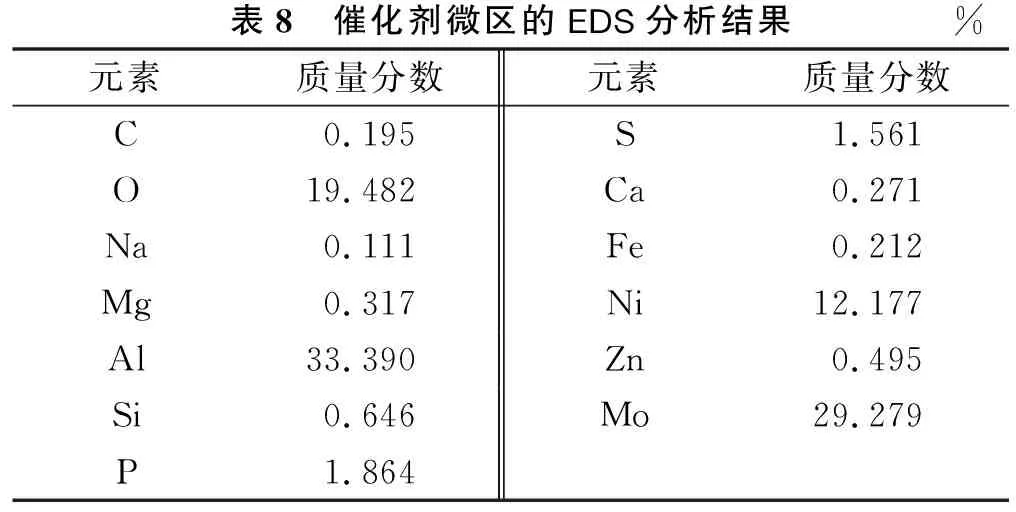

观察催化剂截面中心区域微区的形貌,并进行EDS扫描分析,结果见图4和表8。由图4和表8可知,在催化剂内部也发现了Zn、Fe等杂质元素的存在,说明包含Zn、Fe等元素的杂质已扩散进入催化剂内部。

表8 催化剂微区的EDS分析结果%元素质量分数元素质量分数C0.195S1.561O19.482Ca0.271Na0.111Fe0.212Mg0.317Ni12.177Al33.390Zn0.495Si0.646Mo29.279P1.864

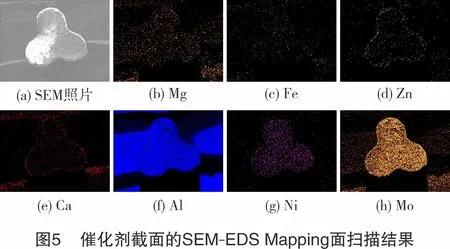

由图5可知,与新鲜催化剂上各元素均匀分布不同的是[4],含Zn、Fe等元素的杂质已扩散进入催化剂内部,但在催化剂边缘处Zn元素的强度更高,这些杂质沉积在催化剂的孔道中或堵塞催化剂的孔口,进一步沉积在催化剂床层的空隙中,导致催化剂床层顶部的空隙率逐渐变小,直至反应器的压差上涨至超过试验装置的安全操作上限时,试验装置被迫停工。当催化剂密实装填、催化剂床层空隙率较小且原料油污染严重时,在极短的时间内,催化剂床层空隙率迅速降低,甚至出现反应器顶部催化剂的板结,导致反应器压差急剧升高后装置被迫停工。

采用SEM-EDS Mapping手段对CAT-2的截面进行面扫描分析,进一步确认含Zn和Fe元素的杂质在催化剂上的沉积分布规律,结果如图5所示。

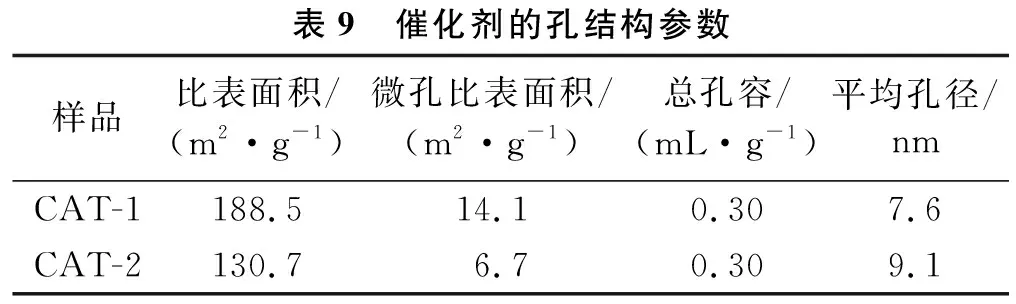

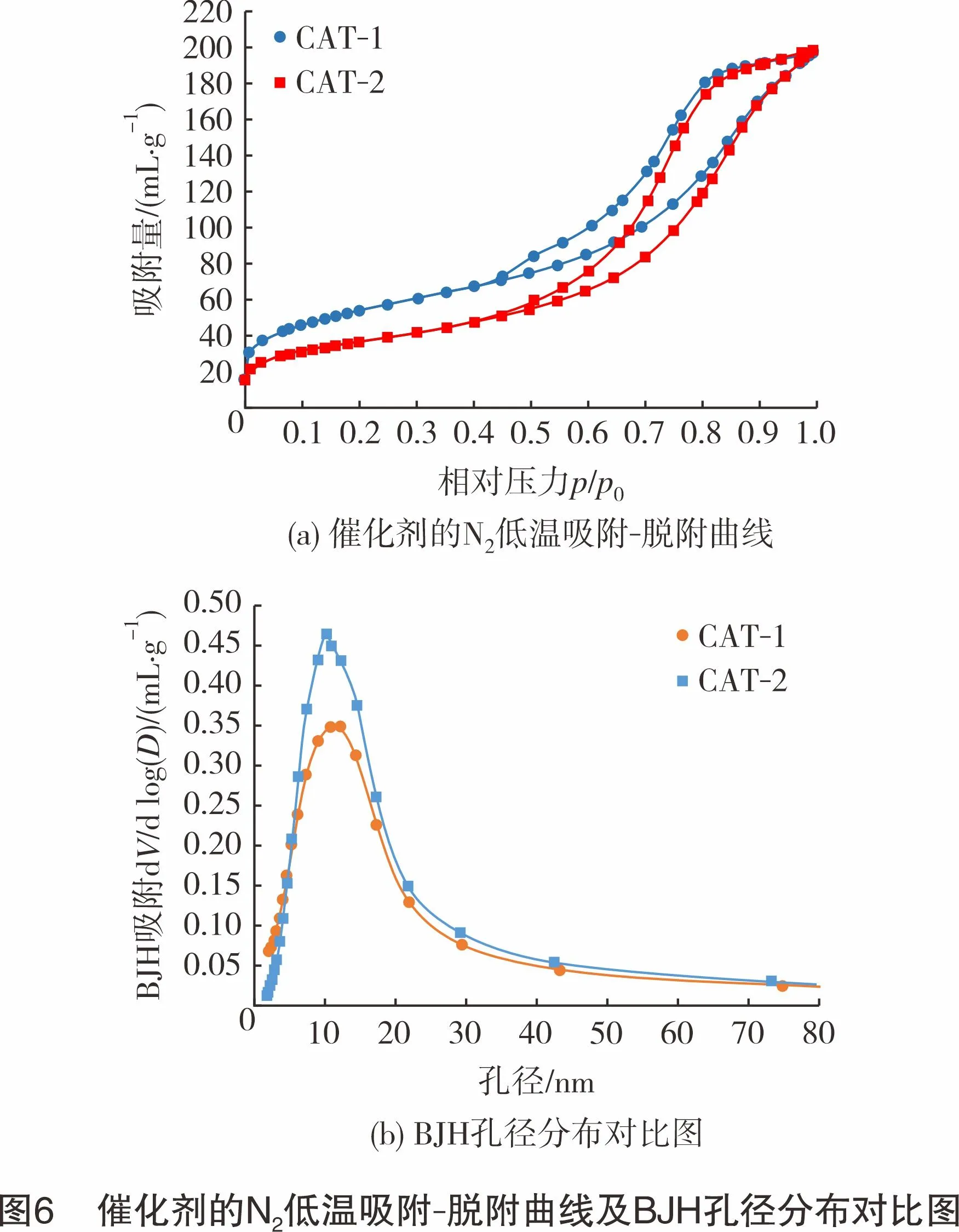

2.3.4催化剂孔结构分析

CAT-2与CAT-1的孔结构参数对比见表9,N2低温吸附-脱附曲线及孔径分布曲线的对比见图6。由表9和图6可知,虽然CAT-2的孔容几乎没有任何变化,但其比表面积下降明显,降低幅度达到30%以上,平均孔径有所提高。从CAT-2的EDS扫描结果等可以看出,含Zn和Fe元素的杂质已扩散进入催化剂内部,虽然相对含量较低,但其优先沉积或堵塞对催化剂比表面积贡献最大的微孔,大量微孔的损失会导致催化剂比表面积大幅下降。而对催化剂孔容贡献最大的中孔、大孔等即使有少量杂质的沉积,也不会影响催化剂的孔容。

表9 催化剂的孔结构参数样品比表面积/(m2·g-1)微孔比表面积/(m2·g-1)总孔容/(mL·g-1)平均孔径/nmCAT-1188.514.10.307.6CAT-2130.76.70.309.1

2.4 原因分析

反应器顶部的催化剂床层充满泥状物,压差更高时催化剂已结块,是频繁出现反应器压差异常升高的直接原因;对泥状物、原料和催化剂进行元素分析后可知,原料油中存在大量含Zn和Fe等元素的杂质,尤其是含Zn元素的杂质,这些杂质沉积在催化剂表面或孔道中,并逐渐填满催化剂床层的空隙,导致催化剂床层的空隙率迅速降低,是频繁出现反应器压差异常升高的间接原因;进一步对比分析后得知,采用常规取样容器(200 L的镀锌铁桶)贮存直馏煤、柴油馏分时,尤其是酸值高、黏度小的环烷基直馏煤、柴油馏分,在极短时间内Zn质量分数已超过100 μg/g,且随着贮存时间的延长,杂质含量持续增加。

石油中环烷酸的占比最高,而环烷酸主要分布在210~420 ℃的石油馏分中,其分布情况表现为:环烷酸含量随着石油馏分沸点的升高而逐渐增加(从煤油到柴油馏分),随后又逐渐下降,在柴油馏分中达到最大值[5]。石油酸在金属表面发生的化学腐蚀,从分子角度出发即为石油酸分子的吸附和产物的脱离。认可度较高的环烷酸腐蚀机理为[6]:环烷酸分子首先扩散至金属表面,然后羧基上的O-H键被破坏,产生的H+被吸附在金属表面上,并夺取金属原子中的自由电子,形成氢原子;金属原子变成离子与RCOOH—形成有机金属化合物而溶解在油中。虽然油品的贮存温度一直为室温,但煤、柴油馏分的酸值较高,尤其是直馏柴油馏分,仍会发生一定的化学腐蚀。

另外,镀锌铁桶的制作工艺是在铁桶的表面镀锌,形成不易锈蚀的镀锌保护层,但在油品中存在环烷酸、氯化物和微量水的腐蚀环境下,由于Zn是活泼金属,Fe的活性比Zn弱,镀锌层先被腐蚀,发生电化学反应,引起阳极溶解型腐蚀,故受污染的油品中Zn元素含量远高于Fe。与此同时,也产生一种类似牺牲阳极的阴极保护法,以防止金属的进一步腐蚀,即镀锌层作为保护极,与被保护金属相连构成原电池,还原性较强的金属Zn作为负极发生氧化反应而消耗,被保护的Fe作为正极就避免了进一步腐蚀。随着时间的延长,镀锌层的溶解消耗,电化学反应趋于平缓,直馏煤、柴油中Zn和Fe元素的增幅趋于平缓。此外,直馏煤、柴油的运动黏度小,更易扩散,使得环烷基直馏煤、柴油受到的污染最严重,这也是进行环烷基煤柴油加氢试验时反应器压差异常升高频繁出现的根本原因。

3 建议

(1) 对于不同酸值和运动黏度的馏分油,在取样时应选用合适的容器,如直馏煤、柴油馏分的取样应考虑采用不锈钢桶,而减压渣油等可采用常规的镀锌铁桶。

(2) 对于已受腐蚀影响的油品,建议及时更换贮存容器并在评价试验时设置经过独立反应器的加氢保护段和脱金属段,即受污染的油品经过装填加氢保护剂和加氢脱金属催化剂的独立反应器的预处理后再进行评价试验等,以消除原料中携带杂质对催化剂活性的影响。

(3) 鉴于环烷基直馏煤、柴油馏分的腐蚀特性,在相关塔器中要特别重视腐蚀防护。

4 结论

(1) 反应器顶部的催化剂床层充满泥状物,严重时催化剂已结块,导致催化剂床层的空隙率逐渐降低或急剧降低,是出现反应器压差异常升高的直接原因。

(2) 环烷基直馏煤柴油中的环烷酸、氯化物等在微量水存在的情况下会腐蚀镀锌铁桶,且直馏煤、柴油的运动黏度小,更易扩散,造成油品中携带大量含Zn和Fe等元素的杂质,是反应器压差频繁出现异常升高的根本原因。

(3) 对于不同酸值和运动黏度的馏分油,在取样时应选用合适的贮存容器;对于受到含Zn和Fe等元素的杂质所污染的油品,建议及时更换贮存容器,并在评价试验时设置经过独立反应器的加氢保护段和脱金属段进行预处理,以消除对主催化剂活性的影响。

(4) 要特别重视含酸原油及直馏石油馏分在石油加工过程中的腐蚀防护,尤其是环烷基高酸轻质石油馏分。