压缩变形速率对纯铜组织及性能的影响*

杨 娜,王玉琦,刘 涛,张 爽,罗 俊,刘若絮,黄 玮,欧梅桂▲

(1贵州大学 材料与冶金学院,贵州 贵阳 550025;2高性能金属结构材料与制造技术国家地方联合工程实验室,贵州 贵阳 550025)

铜是人类发现和应用最早的金属材料之一,其拥有良好的耐磨性、延展性及导电性和导热性,且易于加工[1-5]。在对纯铜的力学性能进行优化的研究中,细晶强化是较为合适的方法之一。细晶强化的本质是晶体晶界和位错的相互作用从而阻碍位错的运动,从而达到提高力学性能的目的。根据Hall-Petch公式可知,细化晶粒可以有效提高金属材料的力学性能,目前已有许多研究人员通过对纯铜的微观组织结构的设计与重塑来提高其力学性能[6-7]。王军等通过连续挤压的方法得出材料的应力随变形温度升高而降低,在高温时随变形速率的增大而增大,同时在较高温度下,变形速率越大再结晶晶粒尺寸越小的结论[8]。张倩等通过研究纯铜在不同压缩变形程度下硬度变化,发现纯铜硬度随着压缩变形程度的增大而增大[9]。Y.Zhang等通过将粗晶纯铜置于液氮温度(-196 ℃)中进行压缩变形和后续的室温冷轧的方法成功制备出了平均晶粒尺寸约为110 nm的超细晶材料,此方法将粗晶纯铜的屈服强度提高至485 MPa,极大地提高了合金的强度[10-13]。江德斐等发现T2铜在动态冲击下的强度明显高于准静态压缩下的强度,且具有显著的应变率强化效应[14]。而一般超细晶材料的塑性都比较差,这是因为当晶粒尺寸减小时,晶粒内部出现高密度位错。

本文首先对纯铜进行退火预处理得到不同晶粒尺寸的试样后,再使用霍普金森压杆进行不同速率的压缩变形实验。通过显微硬度测试和电子背散射衍射(Electron Backscattered Diffraction,EBSD)分别测试材料的硬度及观察不同压缩变形速率下试样的微观组织(晶粒尺寸及形貌、织构),来研究不同应变速率对纯铜试样组织形貌、晶粒尺寸、硬度等的影响规律。

1 实验材料和方法

所用纯铜的化学成分如表1所示。将原始的纯铜棒材(φ=20 mm)使用线切割机切成长10 cm的圆棒若干,后用SYX-6-13箱式电阻炉分别于800 ℃和600 ℃均匀化退火1~2 h,退火完成后空冷至室温;使用线切割机将均匀化退火后的T2纯铜切成5 mm×5 mm的圆柱试样若干,分别得到大晶粒尺寸试样(S1)和小晶粒尺寸试样(S2);使用霍普金森压杆(SHPB)对S1、S2试样进行压缩(压缩速率分别为1000 s-1、1500 s-1、2500 s-1、3100 s-1);用1000#~7000#水磨砂纸精磨压缩后试样并抛光至镜面,然后在氩粒子抛光仪(Leica)上进一步抛光。

表1 纯铜化学成分(质量分数,%)

使用金相显微镜观察显微组织,用Image-Pro-Plus软件测量晶粒尺寸;使用场发射扫描电子显微镜(ZEISS,SUPRA 40)对样品晶粒尺寸、形貌及织构等进行分析;采用EBSD测量试样的显微组织及织构变化,加速电压20 kV,光栅为120 μm,步长0.2 μm;使用Channel5软件对采集的EBSD数据进行分析处理;最后采用数显显微维氏硬度计进行硬度测试,负载100 g,保持时间10 s。

2 实验结果和分析

2.1 形貌分析

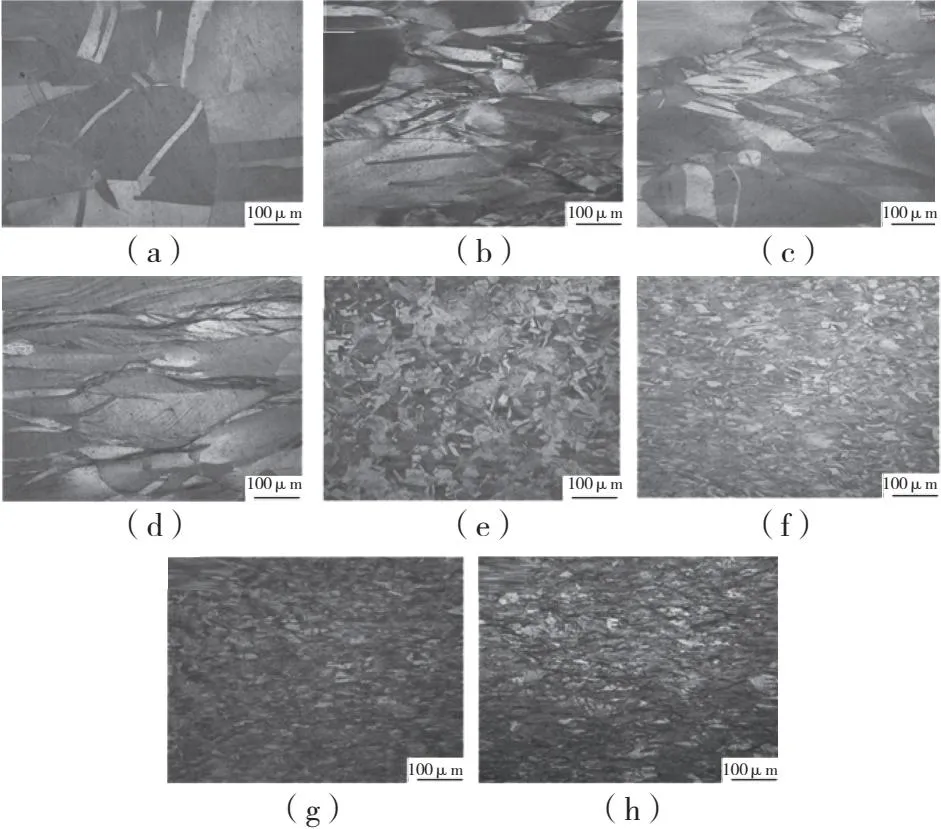

图1为退火预处理得到的两纯铜试样微观组织图。从图1(a)可以看出,S1试样原始组织的晶粒仍比较粗大,晶界平直。由图1(b)可看出,S2试样微观组织较均匀细小,多为等轴状晶粒。

图1 S1、S2退火试样微观组织

不同速率下进行SHPB压缩处理可以使晶粒的细化显著。图2(a)-(d)为S1试样经压缩后的显微组织图。压缩变形处理后的晶粒被拉长,变得扁平,原始平直晶界呈曲线分布。图2(e)-(h)为S2试样经压缩后显微组织图,通过对比看出,压缩变形后材料的晶粒变得更加的细小均匀。SHPB压缩处理时,每增大一次应变速率,组织内的位错密度就会增加,晶粒也会更细小[15]。高应变速率作用时间极短,能够有效抑制位错的回复,位错密度也随应变速率增大而增大。位错增值导致位错长短程交互作用加强,此时位错运动的空间极小,产生位错塞积,且高应变速率会加快位错塞积的进行,大晶粒被挤压变为小晶粒,小角度晶界增多[16]。应变速率越大,变形量越大,纯铜晶粒的内应力也增大,进而促进小晶粒数目增加,以达到细化晶粒的目的。对S1、S2试样分组分别进行1000 s-1、1500 s-1、2500 s-1、3100 s-1四种速率的压缩处理,并分别测量压缩后试样的晶粒尺寸。如图3所示。S1试样平均晶粒尺寸由240 μm细化到38 μm,平均细化率为84.16%;S2试样晶粒尺寸由20 μm细化到12 μm,平均细化率为40.00%。对比可知,原始晶粒粗大的试样经相同应变速率压缩后晶粒细化的程度更大。一般来说累计变形量越大,内应力越大、位错塞积更加严重且位错密度越大,这些均导致晶粒细化更加明显。

图2 S1试样、S2试样经速率为1000s-1、1500s-1、2500s-1、3100s-1压缩后的微观组织

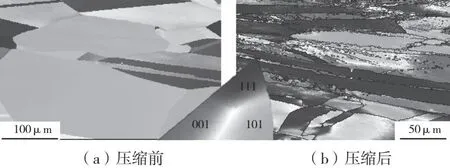

为了研究S1试样经不同压缩速率压缩变形后,晶粒细化更加明显(与S2相比)的机理,对S1试样用扫描电子显微镜进行了EBSD数据采集及分析。图4为S1原始试样与经压缩速率为1500 s-1压缩后试样组织形貌。图4(a)是压缩前S1试样的组织形貌,晶粒粗大,晶界平滑。经速率为1500 s-1压缩后试样的晶粒变小,晶界出现细小的动态再结晶晶粒,使得晶粒大小分布不均匀,大小晶粒共存。晶粒平行于压缩方向延伸,发生晶界弯曲。在变形量较小时,位错的分布比较均匀;当应变速率增大,变形量较大时,位错运动及位错之间存在相互作用,位错分布不均匀,导致晶粒碎化变成很多位向差有差异的亚晶,位错大量聚集在亚晶边界,而内部位错数量较少,且晶面限制了晶粒变形。

图4 S1试样压缩前、后的EBSD图(压缩速率为1500s-1)

图5是S1压缩前后试样的大小角度晶界比例的分布图。压缩前S1试样中小角度晶界占比约为61.18%(图5(a)),经速率为1500 s-1压缩后,大角度晶界的比例下降,小角度晶界比例明显增大,占比约为93.35%,小角度晶界数量增加了32.17%(图5(b))。在压缩应力作用下,位错大量增殖和缠结产生位错胞,位错胞转变为亚晶,因而小角度晶界占比增加。S1原始试样存在退火孪晶(约占24.45%),压缩变形过程中,退火孪晶发生了角度旋转,孪晶退化并转变为普通晶粒,这也导致压缩后小角度晶界占比增大。

图5 压缩前、后S1试样的大小角度晶界分布图(压缩速率为1500s-1)

图6是S1试样压缩前后的反极图,其中Max表示取向密度最大值,Min表示最小值。从图6(a)中可以看出,压缩前在各个方向都有明显的织构基本特征。图6(b)为压缩后试样反极图,X0方向上晶粒取向朝<111>方向转移,聚集在<111>方向附近;在Z0方向上晶粒的<001>取向减少,且<111>取向消失,而朝<101>方向聚集,压缩后各晶粒取向均发生转移。压缩后最大取向密度值为7.03,由此可见压缩后纯铜织构有所强化。在压缩过程中,较高的压缩速率使得大晶粒破碎成小晶粒后,晶粒形变并发生了转动,各晶粒的位向逐渐趋于一致,形成特殊的择优取向,形成形变织构。

图6 S1试样压缩前、后的反极图(压缩速率为1500s-1)

2.2 力学性能

对于纯金属来说,增加位错和孪晶密度、减小晶粒尺寸和增加晶界数量均能有效地提升材料的硬度。由于纯铜在被压缩时,晶粒发生滑移,使得内部晶粒被拉长,甚至被破碎和纤维化,纯铜内部产生大量的残余应力,使得材料内部硬化[17-18]。

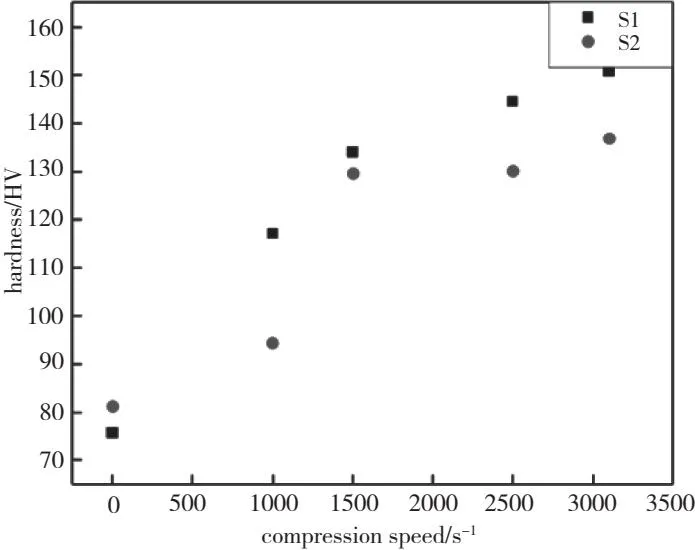

图7展示了不同晶粒尺寸的试样经过不同速率压缩后的硬度值。原始试样S1、S2硬度分别为75.7 HV和81.2 HV。对S1试样进行压缩处理时,其硬度随压缩速率的增加总体呈上升趋势。只是在压缩速率为1500 s-1时硬度提升趋势略有变化。经动态压缩后,硬度最终升高至150.7 HV,为原始试样的两倍;对S2试样进行压缩处理时,其硬度变化与S1试样相似。在压缩速率为1000 s-1时硬度提升率明显增大;当压缩速率达到1500 s-1后,硬度的上升速率趋于平缓,这是由于压缩速率的升高,使对位错运动有促进作用的热能增加,位错滑移更易于发生,从而导致材料的应变硬化率趋于负值[19]。压缩速率达到2500 s-1时,材料硬度又开始缓慢上升。最终经不同速率的动态压缩后,硬度升高到136.8 HV,硬度提升高达68%。压缩变形过程中,随着压缩速率增加,位错密度和位错间的相互作用也会加剧,从而造成材料的应变强化效应,使得硬度出现提升,并随着压缩速率的增加,硬度的提升速率也加快。总的来说,在动态载荷作用下,退火试样的显微硬度会随应变速率的增大而有所提高。但是纯铜试样显微硬度的增加并不会一直持续,当应变速率达到一定程度后,晶粒细化到一定的尺寸,纯铜硬度提升效果会降低。

图7 试样硬度测量值

2.3 变形机制

压缩会使纯金属的硬度增加,其大多通过增加位错和孪晶密度、减小晶粒尺寸、增加晶界数量以达到目的。由于纯铜在被压缩时,晶粒发生滑移,使得内部晶粒被拉长,甚至被破碎和纤维化,纯铜内部产生大量的残余应力,使得材料内部硬化[18]。

纯铜是面心立方结构,常温下滑移系较多,层错能较低,因此位错更容易运动,不容易形成孪生变形,变形以位错滑移为主[20]。在动态载荷作用下,纯铜试样显微硬度随应变速率的增大而有所提高。这是因为随着压缩速率增大,一方面作用在位错上的瞬时应力增高,作用时间缩短,使得位错运动速率增加,结果表现为滑移临界切应力增大,铜产生附加强化;另一方面随着载荷增加,较高的应力使得更多的位错源同时开动,这能够抑制晶体中容易滑移阶段的产生和发展而使硬度提高[21]。另外,织构的变化会影响金属力学性能。多晶铜中晶粒具有不同的取向,进行压缩变形时,不同的晶粒取向将产生位错胞,且位错胞的尺寸随应变速率变化而有所变化。在以位错滑移为主要变形机制时,纯铜的位错胞尺寸随应变速率的提高而减小[22]。应变速率增大,胞状组织变得细小均匀。当变形量大时,缠结的胞壁阻碍位错滑移,而且纯铜的层错能比较低,这使得全位错发生分解,形成大量的扩展位错阻碍位错滑移[23],也会使得纯铜硬度增强。

3 结论

(1)压缩处理纯铜可以实现晶粒细化,应变速率越大,晶粒细化效果越好。S1试样尺寸由240 μm细化到38 μm,晶粒细化率达84%,S2试样平均晶粒尺寸由20 μm细化到12 μm,晶粒细化率达40%。初始晶粒粗大,经压缩后晶粒尺寸细化程度更大,压缩后能获得较细小的晶粒。

(2)不同应变速率压缩能够提高纯铜的硬度。S1试样初始硬度为75.5 HV,经动态压缩后,硬度提高到150.7 HV,硬度提升高达99%;S2试样初始硬度为81.2 HV,压缩后升高到136.8 HV,硬度提升高达68%。

(3)EBSD数据显示纯铜内部出现大量位错,大晶粒被破碎,形成小晶粒后被小角度晶界包围,位错密度增加,晶界处出现位错缠结,有明显织构基本特征,织构有所强化。

(4)纯铜压缩变形的机制以位错滑移为主,通过增加位错密度、减小晶粒尺寸、增加晶界数量等途径细化晶粒以提高硬度。