生物基聚酰胺510 POY纺丝成形工艺研究

邓 佶,严玉蓉,马楚浩,文 睿

(1.广东蒙泰高新纤维股份有限公司,广东 揭阳 515500; 2.化学与精细化工广东省实验室揭阳分中心,广东 揭阳 515500; 3.华南理工大学,广东 广州 510640)

随着全球对碳减排、碳中和的关注,基于非石油基的聚合物成为全球关注的热点[1-2]。非石油基聚酰胺纤维具有绿色、环保的优势,市场发展前景广阔,目前全球生物基聚酰胺的发展已进入大规模应用和产业化阶段。我国非石油基聚酰胺行业经过初期单体技术突破的缓慢发展期,目前进入到加速发展的阶段,且批量化成果明显[3];非石油基聚酰胺纤维全产业链的研究和产业化瓶颈的突破也已吸引诸多企业和资本投资的布局规划,且相关政策扶持力度逐年加大。

非石油基聚酰胺单体可以通过蓖麻油裂解和葡萄糖生物发酵两种工艺路线获得[4],如生物基己二酸、戊二胺、丁二酸以葡萄糖为来源获得,ω-十一氨基酸、癸二酸、癸二胺可由植物基蓖麻油原材料获得。因此,基于该类单体的聚合物如聚酰胺56(PA 56)、聚酰胺510(PA 510)、聚酰胺612(PA 612)等已成为新型环保聚酰胺纤维的原材料[5-7]。生物基PA 510以全生物来源单体为特征,其原材料具有明显的低碳特点,因此在碳中和的发展战略目标下,开发PA 510纤维部分代替石油基原料的聚酰胺纤维具有重要的意义。由于PA 510具有长链结构,相对于聚酰胺6(PA 6)纤维,PA 510纤维具有更低的吸水率、更高的尺寸稳定性及耐腐蚀性,在高档运动装和正装方面更具有优势[6]。

对于PA 510纤维的制备,原料的干燥条件、纺丝成形工艺及冷却工艺控制是获得具有良好加工性能的PA 510预取向丝(POY)的关键。胡志宇等[8]合成PA 510,并在纺丝速度4 000 m/min下制备成纤性良好的PA 510 POY,经拉伸制备的全拉伸丝(FDY)断裂强度可达6.00 cN/dtex。伦瑞欣[9]系统研究了生物基PA 510的热学性能,为纤维制备的工艺参数设定提供依据,在纺丝温度265~285 ℃、纺丝速度800 m/min、不同拉伸倍数下制备的PA 510纤维断裂强度为4.3~6.9 cN/dtex。但是,目前有关PA 510 POY的纺丝成形工艺及其产业化的研究鲜有报道。

作者以相对黏度为2.5的生物基PA 510作为原料,在两位八头复合纺丝-卷绕机上通过高速纺丝制备PA 510 POY,分析了PA 510的热性能,研究了PA 510切片的干燥条件、纺丝温度、冷却条件、集束位置及卷绕速度等工艺参数对PA 510 POY纺丝成形稳定性的影响,为两步法PA 510纤维的产业化提供纤维成形工艺技术参考。

1 实验

1.1 原料及助剂

生物基PA 510切片:熔点为217 ℃,相对黏度为2.5,江门市德众泰工程塑胶科技有限公司产;纺丝油剂:竹本HQ-7012,竹本油脂(苏州)有限公司产。

1.2 主要设备及仪器

VC353真空转鼓干燥设备:深圳中晟创新科技有限公司制;两位八头复合纺丝-卷绕机:东莞新纶纤维科技有限公司制;DSC 3500差示扫描量热仪:德国耐驰公司制;AGX-S强力机:日本岛津公司制;SF-1压差法水分仪:常州纺纤机电科技有限公司制;YG800D条干均匀度仪: 常州新纺检测仪器设备有限公司制。

1.3 PA 510 POY纤维纺丝成形工艺

首先,采用VC353真空转鼓干燥设备对PA 510切片进行干燥,控制真空干燥温度75~90 ℃、干燥时间8~14 h,干燥后利用氮气(N2)破真空,将PA 510切片送入纺丝料仓,整个过程采用N2保护;然后,采用两位八头复合纺丝-卷绕机进行高速纺丝,纺丝温度为240~260 ℃,冷却风温度20 ℃、相对湿度75%~90%、速度0.40~0.50 m/s,纺丝速度为4 200~4 500 m/min,集束点距喷丝板距离为850~1 050 mm,制备的PA 510 POY规格为88 dtex/24 f。

1.4 分析与测试

含水率:根据GB/T 38138—2019《纤维级聚己内酰胺(PA 6)切片试验方法》,采用SF-1压差法水分仪测试PA 510切片的含水率,测试温度为190 ℃。

热性能:采用差示扫描量热(DSC)仪测试PA 510切片的热性能。称取8~10 mg干燥后的PA 510切片,在50 mL/min的高纯N2气氛下从室温以10℃/min的升温速率升温至250 ℃,保温停留10 min;然后以10 ℃/min的降温速率降至室温,保温停留10 min;再以10 ℃/min的升温速率升温至250 ℃。

力学性能:根据GB/T 14344—2022《化学纤维 长丝拉伸性能试验方法》,采用AGX-S强力机对PA 510 POY进行测试,拉伸速度100 m/min,夹持距离100 mm,测试环境温度25 ℃、相对湿度65%。

条干不匀率:根据GB/T 14346—2015《化学纤维 长丝条干不匀率试验方法 电容法》,采用YG800D条干均匀度仪对PA 510 POY进行测试,测试速度400 m/min、时间1 min,测试环境温度25 ℃、相对湿度65%。

2 结果与讨论

2.1 PA 510的热性能

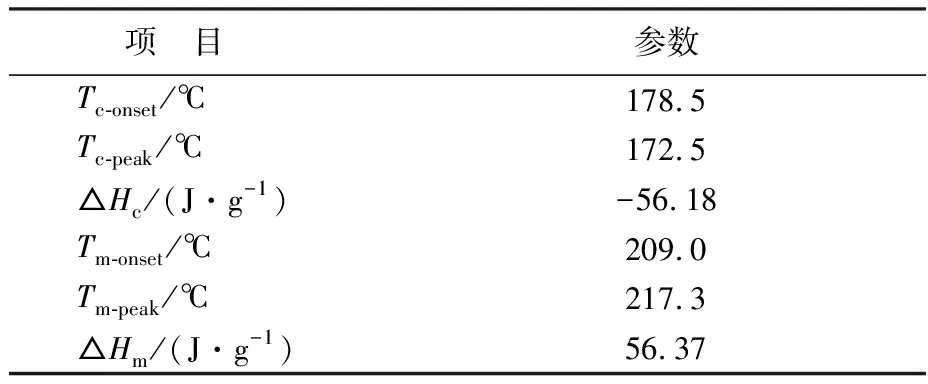

在N2氛围下,PA 510的分解曲线上只有一个明显的失重台阶,且热失重率为2%时的温度为403.1 ℃[6]。由图1和表1可知,PA 510的起始熔融温度(Tm-onset)为209.0 ℃,熔融峰值温度(Tm-peak)为217.3 ℃,起始结晶温度(Tc-onset)为178.5 ℃,峰顶温度(Tc-peak)为172.5 ℃,结晶焓(∆Hc)、熔融焓(∆Hm)接近,表明PA 510在升温熔融过程中不存在明显的二次结晶过程。由此可见,PA 510的纺丝温度应高于218 ℃,且低于其分解温度,因而本实验选择纺丝温度为240~260 ℃。

表1 PA 510的热性能参数Tab.1 Thermal parameters of PA 510

图1 PA 510的DSC曲线Fig.1 DSC curves of PA 5101—升温曲线;2—降温曲线

2.2 切片干燥条件

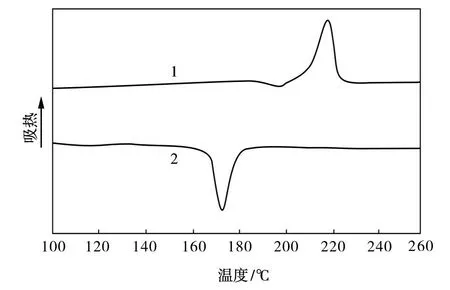

PA 510由以蓖麻油为原料制备的癸二酸和生物基戊二胺聚合而成,合成的PA 510切片中不存在单体残留,无需水洗和萃取,因此PA 510切片出厂时未经过干燥。PA 510切片的含水率对纺丝有重要的影响。因此,PA 510切片纺丝前需经过干燥去除其中水分,避免在高温和含水的环境中因大分子链中酰胺键的降解而导致其相对分子质量的大幅下降,从而影响其纺丝成形及纤维品质。PA 510切片与水分的结合形式和常规聚酯、聚酰胺类似,可分为切片表面的非结合水和切片内的结合水,切片表面的非结合水容易去除,但其内部的结合水去除较困难[10]。为实现稳定纺丝,PA 510切片的含水率需控制在300 μg/g以下。利用真空转鼓加热干燥,并保持真空度小于等于-0.098 MPa,对PA 510切片进行干燥,不同干燥温度及干燥时间下切片含水率及切片外观颜色见表2。

表2 干燥条件对PA 510切片含水率和色泽的影响Tab.2 Effect of drying conditions on moisture content and color of PA 510 chip

由表2可知:相同干燥时间下,随着干燥温度从80 ℃升高到90 ℃,PA 510切片含水率降低,但是同时伴随切片表面有变黄的趋势;相同干燥温度下,随干燥时间的延长,PA 510切片含水率降低。显然,一定干燥时间下,干燥温度越高越好,但干燥温度过高,会造成PA 510中酰胺键断裂和分解,与氧气接触后进一步氧化形成带色的过氧化物,从而引起切片泛黄并产生凝胶粒子,影响其可纺性和纤维的物理性能。因此,综合考虑,宜采用相对较低的干燥温度(80 ℃)、通过延长干燥时间(10 h)对PA 510切片进行干燥,在此条件下干燥后PA 510切片的含水率为265 μg/g,切片颜色正常,达到了纺丝工艺要求。

2.3 纺丝温度对PA 510可纺性的影响

纺丝温度直接影响PA 510熔体的流变性能和均匀性。纺丝温度过低,PA 510熔体的流变性能和均匀性差,在纺丝过程中易出现毛丝、断头现象;纺丝温度过高,PA 510发生热降解的趋势增加,其可纺性变差,甚至无法正常纺丝。由表3可知:当纺丝箱体温度达到或超过256 ℃时,纺丝过程中出现飘丝,甚至出现粘板现象,这是因为随着温度的升高,PA 510大分子链热分解加剧,纺丝状况恶化,纺丝成形不良;当纺丝箱体温度低于248 ℃时,纺丝过程中丝条发硬,并有硬头丝,这是因为温度过低,PA 510熔体黏度太高,流动性差,无法正常纺丝;当纺丝箱体温度为252 ℃左右时,纺丝正常。因此,对于相对黏度为2.5的PA 510,纺丝温度宜控制在252~254 ℃,纺丝过程顺利,可纺性好。

表3 纺丝温度对PA 510可纺性的影响Tab.3 Effect of spinning temperature on spinnability of PA 510

2.4 侧吹风冷却条件对PA 510 POY纺丝稳定性的影响

当PA 510熔体被挤出喷丝孔时,高温熔体接触到空气中的氧气会导致大分子链发生热降解并发黄,并造成PA 510相对分子质量下降,因此需快速使熔体细流通过冷却吹风强制冷却,将丝条中的热量散发,才能获得具有良好拉伸性能的POY。但是,冷却过快,纤维易产生皮芯结构,甚至发脆,影响纤维性能[11];若熔融细流冷却不足,丝条冷却效果差,则导致单丝弯曲,经集束后卷绕的丝条发散形成圈丝,影响卷绕成形和加弹时的退绕。另外,当高温聚合物熔体从喷丝孔喷出后,会向纺丝生产现场散发大量的热量,使得纺丝现场特别是纺丝丝窗内温湿度发生变化,也会影响到卷绕成形稳定性和POY的条干均匀性。从表4可知:由于PA 510玻璃化转变温度较低,当侧吹风温度较高为25 ℃时,纤维冷却效果欠佳,导致纤维单丝集束性差,卷绕成形较差;当侧吹风相对湿度大于85%时,可以减少丝条在纺丝时与空气摩擦产生的静电,减少丝条的跳动,增加丝与丝之间的抱合力,纤维卷绕成形良好;当侧吹风速度过高达0.50 m/s时,冷却风所形成的湍流易引起丝条抖动或飘动,飘丝明显增多,纤维条干不匀率较高,侧吹风速度过低为0.35 m/s时,冷却速率减缓,易受丝室外气流的干扰,熔体细流凝固点下移且不稳定,从而导致纤维条干不匀率高。综合以上分析,合适的侧吹风冷却条件为温度20 ℃、相对湿度大于等于85%、速度0.45 m/s,此条件下纺丝稳定,卷绕成形好,所得PA 510 POY条干不匀率较低,为1.08%。

表4 侧吹风冷却条件对PA 510 POY纺丝稳定性的影响Tab.4 Effect of cross air blow quenching conditions on spinning stability of PA 510 POY

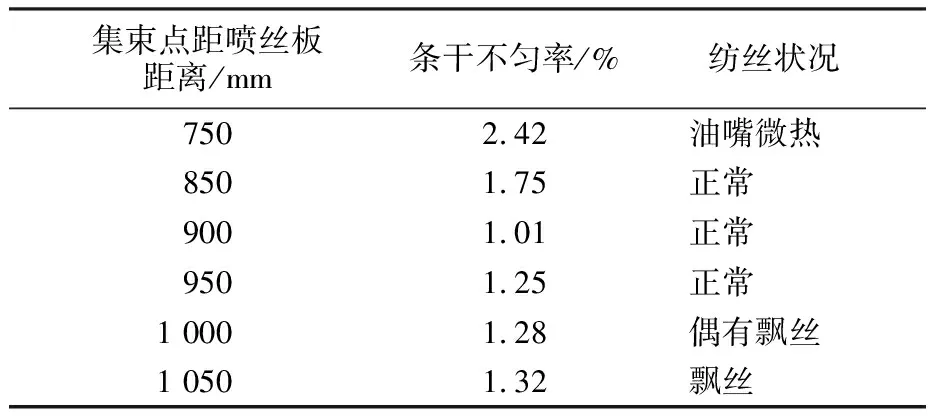

2.5 集束位置对PA 510 POY纺丝稳定性的影响

在高速纺丝过程中,随着纺丝熔体细流冷却、拉细,空气对丝条的摩擦阻力增大,致使纺丝张力增大,需采取提前集束上油的方法来减少纺丝张力,因此集束位置即集束点距喷丝板距离对纺丝稳定性和纤维条干不匀率有重要影响[12-13]。当集束点距喷丝板距离为850 mm以上时,集束点处纤维已凝固,纤维的流变阻力和惯性力基本不变,但集束点距喷丝板距离越远,由于空气摩擦阻力使得纺丝张力越大。从表5可知:集束点距喷丝板距离为850~950 mm时,纺丝正常;集束点距喷丝板距离过低为750 mm时,丝条的热量导致油嘴微热;集束点距喷丝板距离达1 000 mm以上时纺丝不稳定,出现飘丝现象;从PA 510 POY的条干不匀率来看,随着集束点距喷丝板距离从750 mm增加到1 050 mm,纤维的条干不匀率先降低后升高,在集束点距喷丝板距离900 mm时条干不匀率有最小值,为1.01%。因此,综合考虑纺丝稳定性和POY的条干不匀率,集束点距喷丝板距离900 mm较为合适。

表5 集束位置对PA 510 POY纺丝稳定性的影响Tab.5 Effect of collection position on spinning stability of PA 510 POY

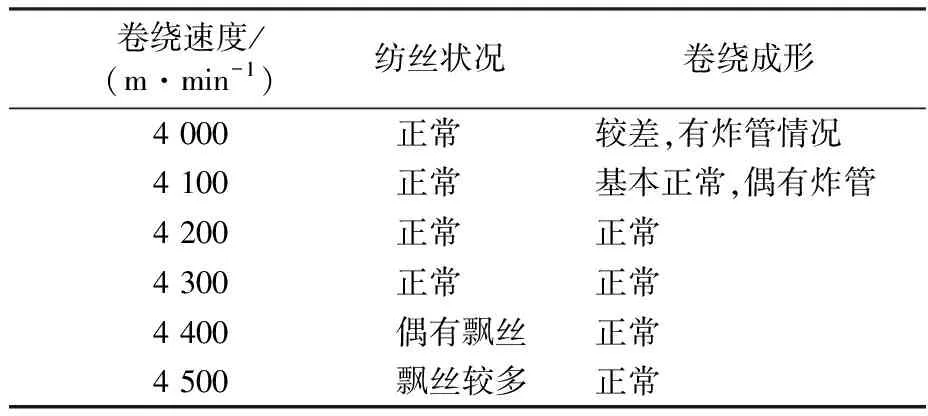

2.6 卷绕速度对PA 510 POY纺丝稳定性的影响

在纺丝过程中,卷绕速度对PA 510 POY的超分子结构影响极大,随着纺丝速度的提高,POY剩余可拉伸比降低,仅当POY取向度高、微晶结构均匀,才能有利于改善POY的后加工性能[14]。由表6可知:当卷绕速度低于4 100 m/min时,纺丝顺利,但因卷绕丝筒的“炸管现象”而无法正常生产;当卷绕速度达到4 400 m/min以上时,卷绕成形良好,但纺丝过程中出现飘丝现象;当卷绕速度为4 200~4 300 m/min时,纺丝及卷绕成形都很正常。另外,卷绕张力对PA 510 POY的卷绕成形和退绕性能也有很大影响。卷绕张力过大,卷绕丝饼硬度大,甚至产生凸边、螺旋边、蛛网丝和表面凹凸,影响后加工时丝筒的退绕;卷绕张力过小,卷绕时丝束抖动大,丝饼蓬松,易出现蛛网丝。调节导丝盘速度和卷绕速度可以控制卷绕张力,实验表明,当第一导丝盘速度、第二导丝盘速度和卷绕速度分别为4 330,4 335,4 300 m/min时,卷绕成形良好且丝筒退绕正常。因此,结合纺丝状况和卷绕成形及退绕情况,制备PA 510 POY时较佳的卷绕速度为4 300 m/min。

表6 卷绕速度对PA 510 POY纺丝及卷绕成形的影响Tab.6 Effect of winding speed on spinning and winding formation of PA 510 POY

2.7 PA 510 POY的物理性能

对于相对黏度2.5的PA 510 切片,控制纺丝温度252~254 ℃,侧吹风温度20 ℃、相对湿度大于等于85%、速度0.45 m/s,集束点距喷丝板距离900 mm,卷绕速度4 300 m/min,纺丝稳定,卷绕成形好;上述工艺条件下纺丝制得的88 dtex/24 f PA 510 POY的物理性能见表7,其各项性能指标与常规PA 6 POY的性能相当。

表7 88 dtex/24 f PA 510 POY的物理性能Tab.7 Physical properties of 88 dtex/24 f PA 510 POY

3 结论

a.PA 510的Tm-peak为217.3 ℃,热失重率为2%时的温度为403.1℃。因此,PA 510的纺丝温度应高于218 ℃,且低于其分解温度,可初步选择其纺丝温度为240~260 ℃。

b.纺丝过程中需控制PA 510切片的含水率低于300 μg/g。在干燥温度80 ℃、干燥时间10 h的条件下对PA 510切片进行干燥,干燥后PA 510切片的含水率为265 μg/g。

c.对于相对黏度2.5的PA 510切片,控制纺丝温度252~254 ℃,侧吹风温度20 ℃、相对湿度大于等于85%、速度0.45 m/s,集束点距喷丝板距离900 mm,卷绕速度4 300 m/min,纺丝稳定,卷绕成形好,制得的88 dtex/24 f PA 510 POY与常规PA 6 POY的性能相当,断裂强度为4.21 cN/dtex、断裂伸长率为64.45%、条干不匀率为1.01%。