表面喷涂制备LiOH/PP无纺布复合材料的结构及性能研究

徐 威,陈 龙,孙俊芬

(东华大学 纤维材料改性国家重点实验室,上海 200051)

利用14C-尿素呼气试验(14C-UBT)对幽门螺旋杆菌进行检测是目前临床广泛使用的方法[1-2],其原理是利用强碱性物质对二氧化碳(CO2)优异的吸附性能,从而在测试过程中吸收固定人体呼出的14C并检测其放射性。14C-UBT集气卡中的吸收区主要由强碱性物质和无纺布基材组成。强碱性物质氢氧化锂(LiOH)由于相对分子质量小,相同质量条件下对CO2的吸附更多,广泛应用于潜艇、航空等领域中吸收CO2[3]。无纺布比表面积大,有利于材料的负载,同时优良的透气性有助于气流在无纺布内扩散,在实际使用过程中,常对其进行涂覆、表面处理等[4],从而扩大其应用范围。由于14C的放射性极弱,检测过程中信号容易受阻隔,故以LiOH负载于无纺布应用于14C-UBT时,LiOH应尽可能负载于无纺布表层,并保留无纺布优异的透气性。

耿世彬等[5]利用高压压片将羧甲基纤维素和LiOH制得CO2吸附剂,在密闭环境中测试吸附剂的CO2吸附性能,发现温度对吸附率的影响程度要大于湿度的影响。T.M.TOVAR等[6]将LiOH通过浸渍的方式沉积在具有较大孔洞结构的多孔材料上,当多孔材料中负载的LiOH质量分数约为30%时,多孔材料对CO2的吸附率达到60%。茅靳丰等[7]制备一种LiOH-活性炭纤维复合材料用于CO2的吸附,在相对湿度大于等于50%的中、高湿环境中,相对吸附率稳定保持在46%~47%。

作者将含非离子型表面活性剂脂肪醇聚氧乙烯醚(AEO-9)的LiOH水溶液通过表面喷涂并真空干燥的方式制备LiOH/聚丙烯(PP)无纺布复合材料,主要应用于14C-UBT中对CO2的吸收,研究了AEO-9浓度及喷涂时间对复合材料负载结构及其CO2吸附性能的影响,并与国内同类商业化产品的性能进行对比。

1 实验

1.1 主要原料及试剂

LiOH:上海阿拉丁生化科技股份有限公司公司产;AEO-9:重均相对分子质量约590,上海麦克林生化科技有限公司产;PP无纺布:克重175 g/m2,市售;高纯氮气(N2)、高纯CO2:文东(上海)化工有限公司产;14C-UBT集气卡(国内商业化产品):深圳中核海得威生物科技有限公司产。

1.2 主要仪器

D8 Advance原位电化学测试X射线衍射仪:德国布鲁克公司制;DVM6超景深显微镜:德国徕卡公司制;S-4800场发射扫描电子显微镜:日本日立公司制;JSM-IT300六硼化镧扫描电子显微镜:日本电子公司制;YG461E全自动透气量仪:温州方圆仪器有限公司制。

1.3 LiOH/PP无纺布复合材料的制备

将PP无纺布分别裁切成直径为5 cm的圆片及10 cm × 10 cm的片材,通过超声清洗30 min后置于乙醇溶液中浸泡10 h除去无纺布内部杂质及纤维表面油剂,然后烘箱干燥。将AEO-9按比例与去离子水混合配制AEO-9溶液,称取一定量的LiOH加入AEO-9溶液中超声溶解5 min,配制LiOH溶液,LiOH溶液浓度为100 g/L。

将配制好的LiOH溶液加入气动喷枪的枪杯内,调节压力调节阀控制压力为0.24 MPa,气动喷枪流量为28 mL/min,再将气动喷枪置于PP无纺布正上方,控制雾化喷嘴与PP无纺布之间的垂直距离为15 cm进行喷涂,最后将喷涂后的PP无纺布试样迅速转移至90 ℃的真空烘箱内常压加热0.5 h后,再持续抽真空使真空度不低于0.10 MPa,90 ℃干燥3 h 即得到LiOH/PP无纺布复合材料。不同AEO-9浓度及喷涂时间下制备的LiOH/PP无纺布复合材料试样见表1。作为对比样,国内同类商业化产品和PP无纺布基材分别标记为0#试样和17#试样。

表1 不同条件下制备的LiOH/PP无纺布复合材料试样Tab.1 LiOH/PP non-woven composite materials samples prepared under different conditions

1.4 分析与测试

组成与结构:按照制备复合材料相同的干燥工艺得到LiOH晶体,将LiOH晶体与LiOH原料分别磨成粉末后置于试样台上铺平制样,使用X射线衍射仪(XRD)测试,测试电压为40 kV,电流为40 mA,测试步长为0.02°,测试角度(2θ)为15°~70°。

微观形貌:采用场发射扫描电镜(SEM)及JSM-IT300六硼化镧扫描电子显微镜表征复合材料的表面微观形貌及截面形貌,通过截面形貌观测并测量LiOH在PP无纺布内部的负载深度;采用DVM6超景深显微镜表征复合材料的宏观形貌,分别对试样表面进行反射及透射观测。

透气性:在10 cm × 10 cm的无纺布片材表层喷涂形成负载直径为6 cm的圆形区域,干燥后采用YG461E全自动透气量仪按照GB/T 5453—1997《纺织品 织物透气性的测定》测试复合材料的透气性,选择试验面积为20 cm2的圆形通气孔,调节测试压差为200 Pa,记录试样的透气率变化,重复10次,计算平均值。

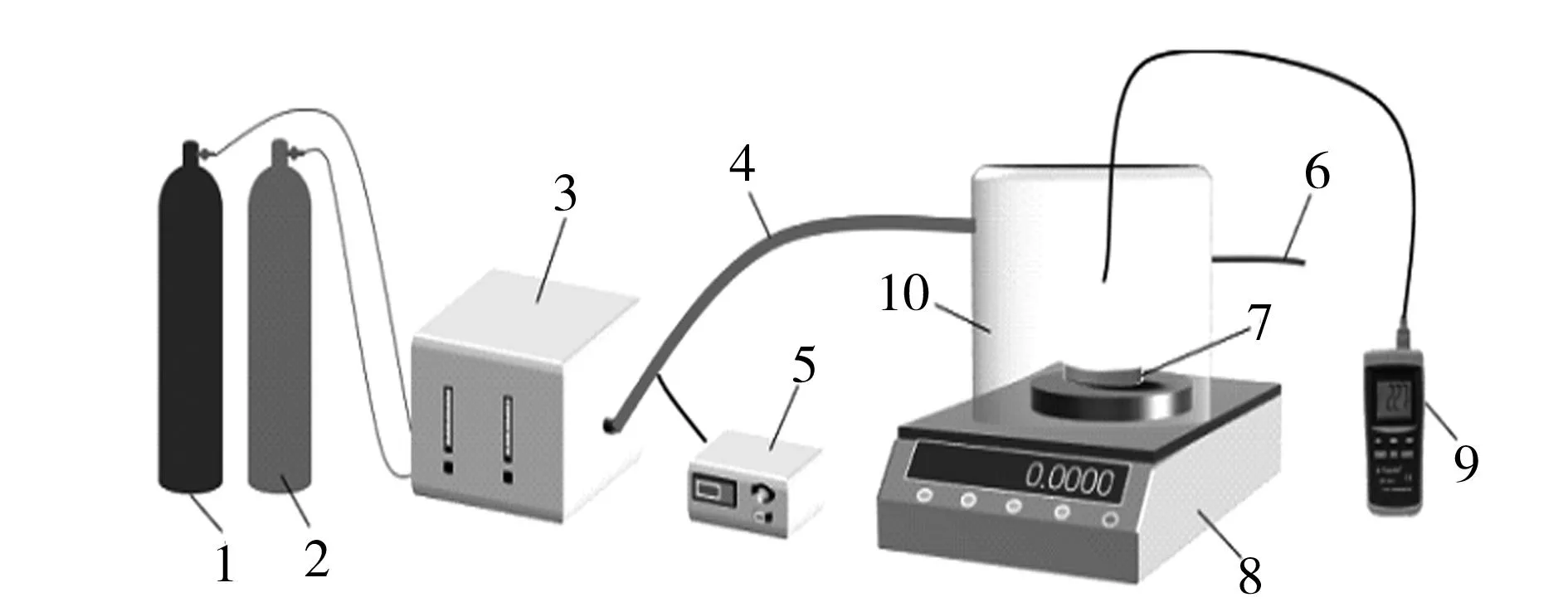

CO2吸附性能:采用如图1所示 CO2吸附测试装置,将气体N2与CO2按体积比为96:4的比例混合,混合气流流速为3 L/min,气体吸收室温度为25 ℃,持续通入混合气体30 min,并确保电子天平示数稳定;将待测试样在90 ℃的真空环境下干燥3 h后,置于吸收室内记录其10 min内质量变化,前3 min每10 s记录一次,后7 min每30 s记录一次。

图1 CO2吸附测试装置示意Fig.1 Diagram of CO2 adsorption tester 1—高压N2气瓶;2—高压CO2气瓶;3—气体混合器;4—气体管道加热套;5—温控加热装置;6—出气口;7—试样;8—电子天平;9—测温表;10—气体吸收室

为便于对比,将复合材料中负载物分布区域近似看作直径5 cm且不考虑厚度的圆形,故而一定吸附时间(t)下试样的单位面积CO2吸附量(Mt)与试样的LiOH吸附效率(ηt)可分别按式(1)、式(2)计算。

Mt=(mt-m0)/(πr2)

(1)

ηt=(mt-m0)/(0.917m1)×100%

(2)

式中:mt为t时刻试样质量,m0为起始阶段试样质量,r为PP无纺布的半径(此处为2.5 cm),m1为复合材料中LiOH负载量。

2 结果与讨论

2.1 干燥前后负载物的组成结构及形貌

2.1.1 干燥前后LiOH的组成

LiOH原料与喷涂干燥后的LiOH晶体的XRD图谱见图2。

图2 喷涂干燥前后LiOH的XRD图谱Fig.2 XRD spectra of LiOH before and after spray drying1—干燥前;2—干燥后

从图2可以看出:LiOH原料在2θ为20.34 °及32.46 °处有明显特征峰,对应为LiOH的(001)和(101)晶面[8],同时图谱中含有LiOH·H2O的特征峰,故所使用的原料含有结晶水,其中主要成分为LiOH, 质量分数达93.3%,结晶水的形成主要由于无水LiOH吸水能力强,在储存及转移过程中,原料吸收空气中水分所导致;在真空度不低于0.10 MPa、干燥温度90 ℃的条件下,经过3 h持续抽真空干燥后取样进行测试,结果显示LiOH·H2O在2θ为30.09 °、33.62 °处的特征峰明显减弱且近乎消失,说明该干燥条件下得到的产物为无水LiOH,同时还发现干燥后LiOH产物的XRD图谱特征峰强度较低,32.46 °处特征峰宽化且半高宽增大,说明该干燥条件下得到的LiOH晶体粒径较小。

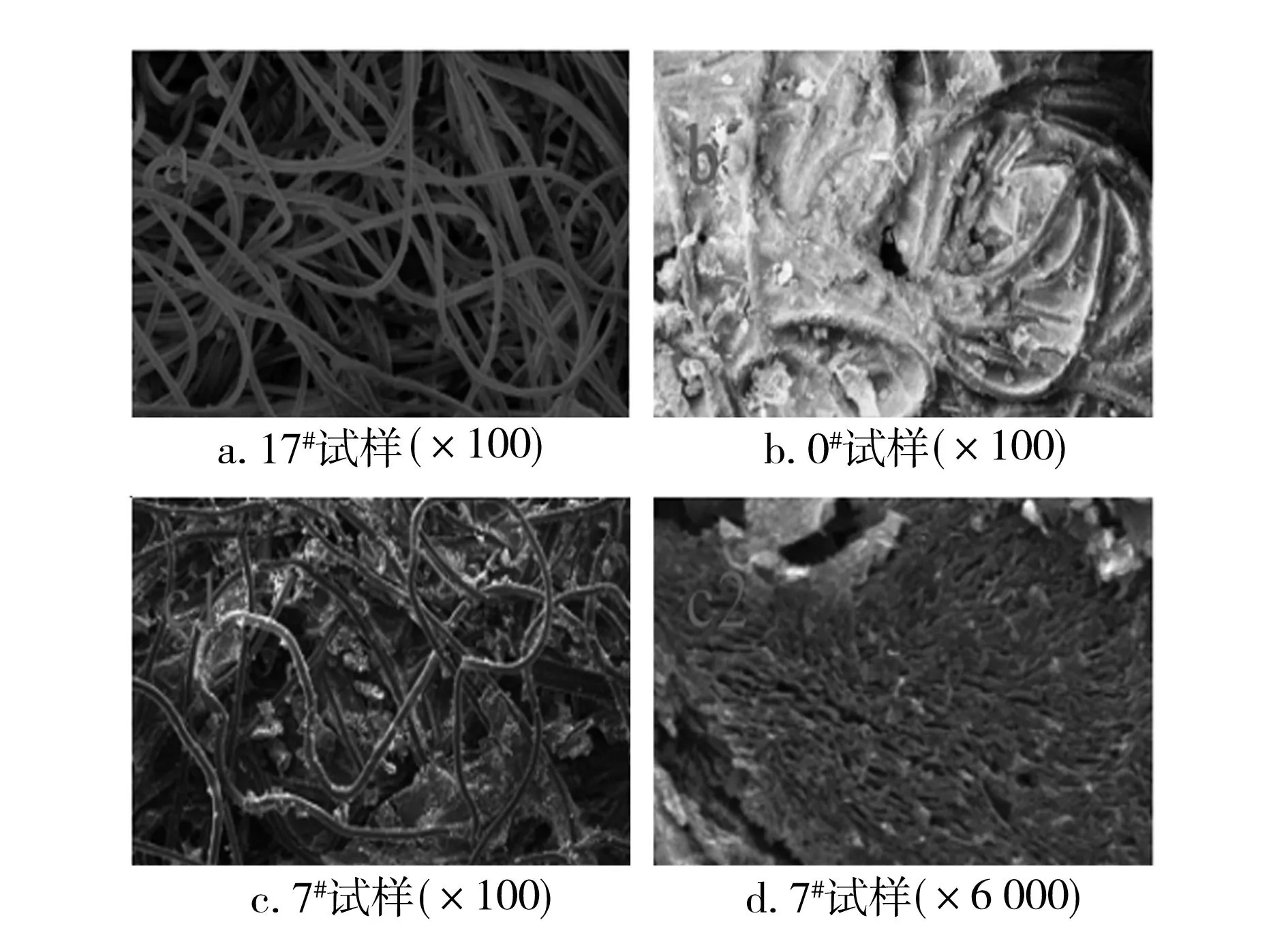

2.1.2 复合材料表面及负载物形貌

PP无纺布、国内商业化产品及复合材料的表面形貌见图3。从图3可看出:PP无纺布基材(17#试样)内部的PP纤维无规交错分布形成大量孔洞(见图3a),能有效提高吸附材料的负载量,并且保证优异的透气性能;国内商业化产品(0#试样)由于采用高浓度溶液在无纺布内部充分渗透的工艺,可以明显观察到LiOH形成大块结晶团聚物并将无纺布纤维包裹其中,同时无纺布表层形成致密的结晶层,并且大量LiOH负载在无纺布内部堵塞内部孔道(见图3b),使无纺布丧失了其优良的透气性;本实验制备的7#试样中LiOH依靠分子间作用力及结晶团聚富集在纤维表面(见图3c),由于AEO-9促进LiOH溶液在无纺布表层铺展渗透,故而表面未形成致密的LiOH结晶层,保留了大量孔隙,有助于气流的通过;在干燥过程中LiOH会结晶生长形成大块结晶团聚物,附着于无纺布纤维表面或者埋藏于无纺布孔隙中防止负载物脱落,但也会造成孔道堵塞,而本实验制备的7#试样中LiOH在不规则结晶生长过程中表面形成大量孔径在0.1~1.5 μm的狭长孔洞结构(见图3d),这有助于后续对CO2气体的吸附。

图3 PP无纺布及LiOH/PP无纺布复合材料表面的SEM照片Fig.3 SEM images of PP non-woven fabric and LiOH/PP non-woven composite materials

2.2 AEO-9浓度对复合材料结构与性能的影响

2.2.1 不同AEO-9浓度下复合材料的表面及截面形貌

不同AEO-9浓度下LiOH/无纺布复合材料的表面形貌见图4,放大倍数为20。从图4可以看出:在喷涂时间为7 s的条件下,未添加AEO-9时,3#试样中由于LiOH溶液与PP无纺布的界面张力较大,溶液渗透作用受阻导致LiOH大量积聚在外表面,干燥过程中的无纺布表层被排列致密的LiOH晶体完全包覆,表层大孔洞消失;加入AEO-9后,溶液表面张力急剧下降,从而改变界面状态[9],界面张力降低,溶液渗透作用加强,7#、11#、15#试样中LiOH晶体在无纺布表面负载结构发生明显改变,且由于渗透作用使得LiOH未完全在无纺布最外层形成致密的结晶层,而在表面形成大量大孔洞,有助于气体在无纺布内部渗透,并且随着AEO-9浓度的增加,渗透作用加强,表层LiOH负载量明显减少,无纺布内部LiOH负载量逐渐增加。

图4 不同AEO-9浓度下复合材料的表面形貌Fig.4 Surface morphology of composite materials prepared at different concentrations of AEO-9

不同AEO-9浓度下LiOH/无纺布复合材料的截面形貌见图5,放大倍数为100。

图5 不同AEO-9浓度下复合材料的截面形貌Fig.5 Cross section morphology of composite materials prepared at different concentrations of AEO-9

从图5可以看出:喷涂时间为7 s时,不同AEO-9含量的LiOH喷涂液在PP无纺布内部的渗透情况不同,从未添加AEO-9制备的3#试样截面可以观测到大量LiOH聚集在无纺布外表面形成致密晶体层,同时少量LiOH溶液在高温干燥过程中,由于液滴膨胀,分子间距增大,分子间作用力下降,界面张力减小,从而渗入无纺布内部[10];而加入AEO-9后, 7#、11#、15#试样中AEO-9含量依次增加,LiOH溶液在PP无纺布内部渗透现象愈发明显,无纺布表层负载量逐渐减少。

2.2.2 AEO-9浓度对LiOH负载量的影响

从表2可知:在喷涂时间为3 s、不同AEO-9浓度下,试样1#、5#、9#、13#的LiOH负载量分别为50.8,49.3,54.7,52.4 mg,AEO-9浓度对复合材料的LiOH负载量影响较小,主要是由于3 s时间内喷涂的LiOH溶液量较少,LiOH溶液在PP无纺布表层的负载量未达饱和;在喷涂时间7 s、不同AEO-9浓度下,试样3#、7#、11#、15#的LiOH负载量分别为83.0,102.8,102.5,109.0 mg,相较于未添加AEO-9所制备的3#试样,7#、11#、15#试样中的LiOH负载量明显增加,这主要由于PP无纺布表面能低,而LiOH溶液与PP无纺布表面具有高表面张力,在喷涂过程中未添加AEO-9的溶液在无纺布表面的附着力低,随着喷枪气流的扰动,使LiOH负载量下降,而添加AEO-9后大幅度降低了喷涂液与PP无纺布间的界面张力,增加了溶液与PP纤维的结合力,从而减弱了喷枪气流对表面负载的影响,使得LiOH负载量增加;同时发现7#、11#、15#试样中AEO-9浓度相差较大,但LiOH负载量相接近,说明喷涂液中添加少量的AEO-9对增加LiOH负载量有较好的效果,过多地添加AEO-9并不能增加复合材料的LiOH负载量。

表2 不同AEO-9浓度下复合材料的LiOH负载量Tab.2 LiOH loading capacity of composite materials at different concentrations of AEO-9

从表3可知:喷涂时间为7 s时,未添加AEO-9的3#试样与AEO-9浓度为0.2 g/L的7#试样的LiOH负载深度接近,但3#试样中绝大部分LiOH负载在最外层形成致密晶体层,7#试样的LiOH较为均匀地负载在深度为0~294 μm的无纺布表层;当喷涂时间为7 s,AEO-9浓度为1.0 g/L及2.0 g/L时,LiOH负载深度分别为603 μm及796 μm,负载深度大幅提高。

表3 不同AEO-9浓度下复合材料的LiOH负载深度Tab.3 LiOH loading depth of composite materials prepared at different concentrations of AEO-9

2.2.3 不同AEO-9浓度下复合材料的透气性

LiOH/PP无纺布复合材料在用于吸收人体呼出CO2的过程中,既要保证LiOH负载量达到要求,同时也要满足较好的透气性,有助于呼出气流与LiOH充分接触。根据FZ/T 73049—2014《针织口罩》规定,要求针织口罩的透气率不小于250 mm/s,因而为满足使用过程中呼出气体能有效透过复合材料,复合材料的透气率需明显高于此条件。不同AEO-9浓度下复合材料的透气率随喷涂时间的变化见图6。

图6 不同AEO-9浓度下复合材料的透气率随喷涂时间的变化Fig.6 Change of permeability of composite materials prepared at different concentrations of AEO-9 with spraying time■—0;●—0.2 g/L;▲—1.0 g/L;▼—2.0 g/L

从图6可以看出:当未添加AEO-9时,随着喷涂时间的延长,复合材料的透气率急剧下降,喷涂时间7 s时透气率仅为145.8 mm/s,不满足使用条件,这是由于LiOH大量聚集于PP无纺布外表层形成致密结晶层,大量孔洞被堵塞,导致透气率较低;相较于未添加AEO-9,AEO-9浓度为0.2 g/L时复合材料的透气率得到明显改善,喷涂时间7 s时透气率达715.51 mm/s;当添加AEO-9浓度为1.0 g/L、2.0 g/L时,相同喷涂时间下复合材料的透气率较大且接近,喷涂时间7 s时透气率分别达783.43,798.91 mm/s,这是由于AEO-9浓度较高的条件下,喷涂过程中LiOH溶液在无纺布表面的界面张力较低,在无纺布内部扩散程度较高,内部LiOH分布较为松散,对透气率影响较小。

2.2.4 不同AEO-9浓度下复合材料的 CO2吸附性能

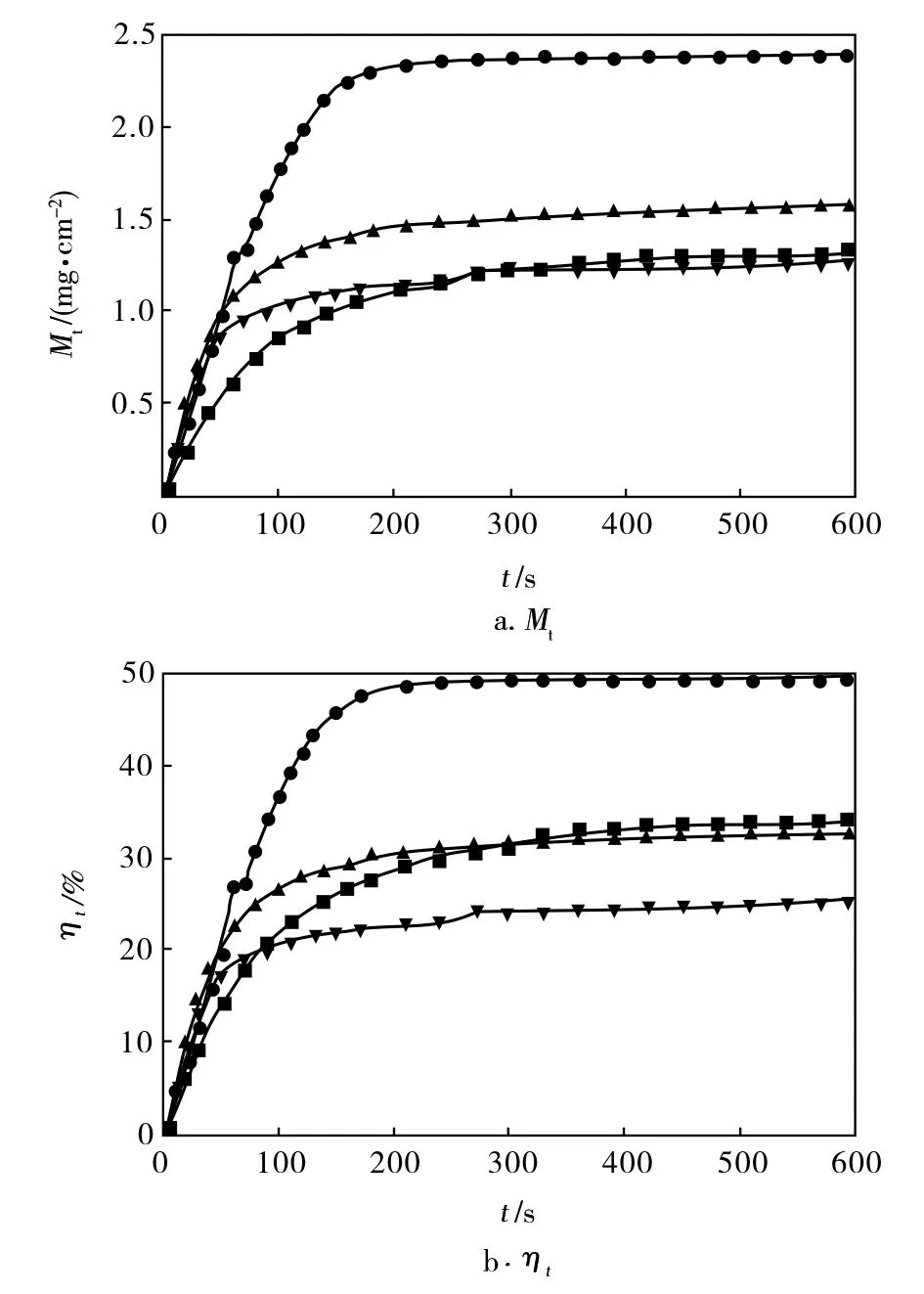

喷涂时间为7 s时,不同AEO-9浓度下制备的复合材料对CO2吸附的Mt及ηt随t的变化见图7。

图7 不同AEO-9浓度下复合材料的Mt及ηtFig.7 Mt and ηt of composite materials prepared at different concentrations of AEO-9●—7#试样;▲—11#试样;■—15#试样;▼—3#试样

从图7可以看出:当LiOH喷涂液中未添加AEO-9时,3#试样的CO2起始吸附速率相较于加入AEO-9后的试样(7#、11#、15#)明显减小,这是因为吸附过程往往存在着范德华力、静电力等弱相互作用的物理吸附及气体分子通过与固体表面形成化学键的化学吸附[11],当LiOH在无纺布表层形成致密的结晶层时,表层孔洞数明显减少,比表面积减小,吸附速率较快的的物理吸附受阻,从而导致吸附速率减慢;结合表4可以发现,3#试样在t为600 s的Mt为1.31 mg/cm2,主要受制于无纺布表层形成致密的结晶层,导致600 s内的吸附主要集中于复合材料外表层,致使Mt较低;当LiOH喷涂液中AEO-9浓度为0.2 g/L时,7#试样在t为600 s的Mt为2.39 mg/cm2,而此时LiOH喷涂液中AEO-9浓度为1.0 g/L的11#试样和LiOH喷涂液中AEO-9浓度为2.0 g/L的15#试样的Mt分别为1.57,1.28 mg/cm2,7#试样的Mt明显高于11#试样和15#试样,这是因为AEO-9浓度越高,喷涂过程中LiOH溶液渗透作用越明显,LiOH主要聚集于无纺布内部,在气流推动力较小的条件下,CO2扩散较慢,无纺布内部LiOH吸附CO2速率较低。

表4 不同AEO-9浓度下复合材料的CO2吸附性能Tab.4 CO2 adsorption property of composite materials prepared at different concentrations of AEO-9

从图7和表4还可以发现:当LiOH喷涂液中未添加AEO-9时,由于表层致密的晶体层导致CO2向无纺布内部扩散受阻,吸附效率较低,3#试样在t为600 s的ηt为34.0%;当LiOH喷涂液中AEO-9浓度为0.2 g/L时,7#试样在t为600 s的ηt达到49.9%,吸附平衡时间大幅缩短至180 s;当LiOH喷涂液中AEO-9浓度分别为1.0 g/L和2.0 g/L时,11#试样和15#试样在t为600 s的ηt分别为33.0%和25.1%。这说明AEO-9浓度增加后,内部渗透作用加强,复合材料表层保留了大量的孔洞结构,但加入过高浓度的AEO-9会导致溶液渗透深度增加,由于气流推动力较小,复合材料表层LiOH相较于内部更易与CO2接触并产生吸附。因此,AEO-9浓度低有利于形成表层负载结构的同时能有效提高复合材料的Mt及ηt。

2.3 喷涂时间对复合材料结构与性能的影响

2.3.1 不同喷涂时间下复合材料的表面形貌

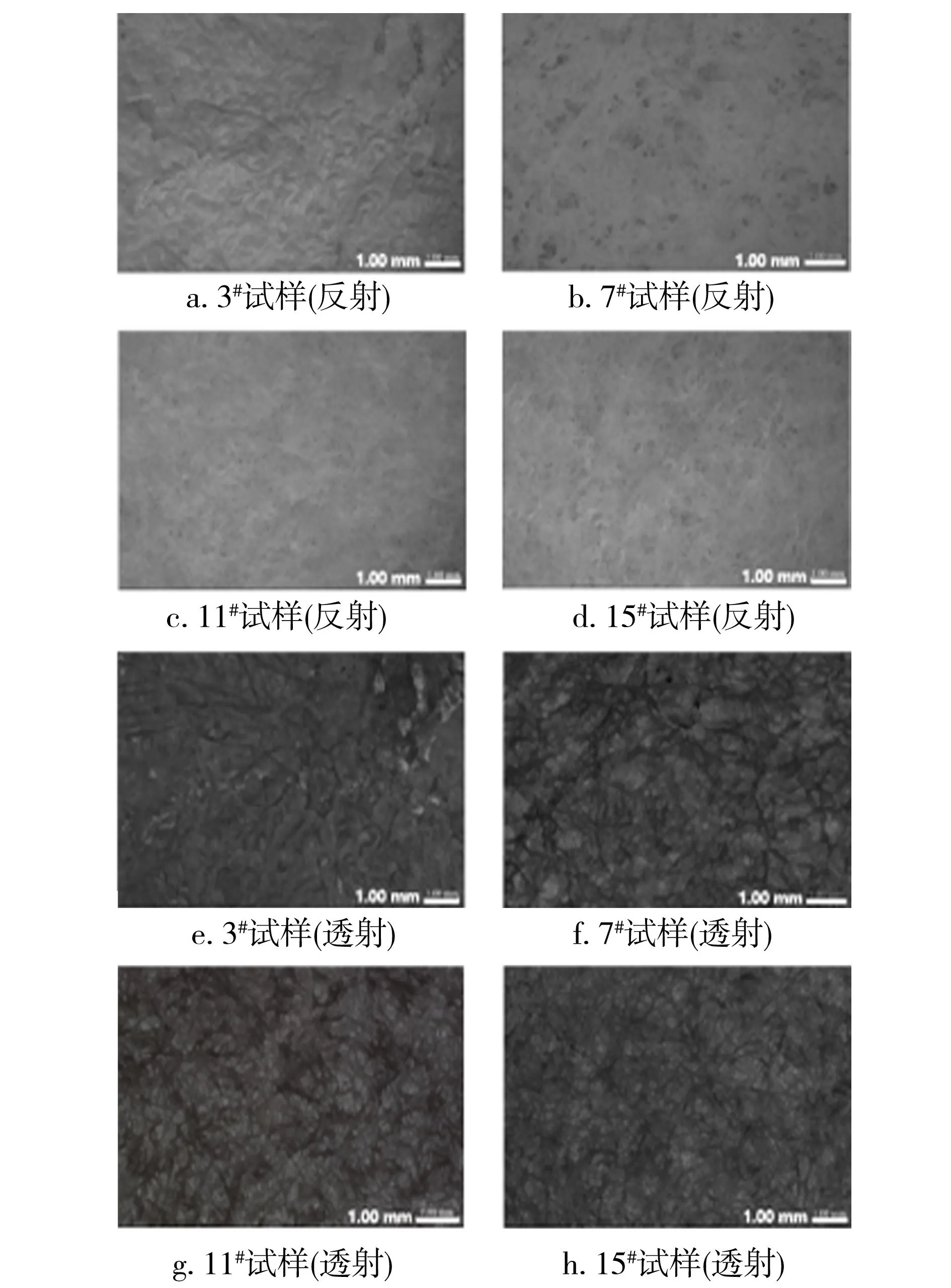

使用超景深显微镜观察不同喷涂时间制备的复合材料中LiOH在PP无纺布上宏观层面的负载情况,放大倍数为20。从图8可以看出:在5#、6#、7#、8#试样的反射图片中,随着喷涂时间的延长,LiOH负载量逐渐增加,PP无纺布表面大孔洞数量逐渐减小,喷涂时间为3 s时由于LiOH负载量较低,可以明显观察到LiOH沿着无纺布表层纤维走向结晶生长,在无纺布表层保留了大量孔洞,喷涂时间达9 s时无纺布表层大部分区域被LiOH覆盖,形成较为致密的LiOH结晶层,表层孔洞大小及数量明显减小;在5#、6#、7#、8#试样的透射图片中,随着喷涂时间的延长,图片颜色逐渐变深,浅色区域逐渐减少,颜色越深则说明LiOH表层负载较多;而商业化产品0#试样的表面完全被LiOH覆盖,表层较明显的孔洞基本消失。

图8 不同喷涂时间下制备的复合材料及商业化产品的表面形貌Fig.8 Surface morphology of composite materials and commercial products prepared at different spraying time

2.3.2 不同喷涂时间下复合材料的 LiOH负载量

在AEO-9浓度为0.2 g/L的条件下,不同喷涂时间下复合材料的LiOH负载量见表5。从表5可知:随着喷涂时间的延长,复合材料的LiOH负载量逐渐增加;在喷涂时间7 s时,7#试样LiOH负载量为102.8 mg,满足单面负载100 mg的要求;随着喷涂时间的延长,LiOH负载量的增加速率逐渐变慢,主要由于PP纤维具有疏水的特性。因为当AEO-9添加浓度较低时,降低溶液表面张力程度有限,在喷涂过程中PP无纺布与LiOH溶液液滴间存在一定界面张力,使LiOH溶液无法及时向无纺布内部渗透,而PP无纺布表层溶液容量逐渐趋近饱和,使其LiOH负载量随时间延长的增速变缓。而国内商业化产品(0#试样)通过溶液渗透的工艺,LiOH贯穿整个无纺布基材正反两面,单面LiOH平均负载量达122.5 mg。

2.3.3 不同喷涂时间下复合材料的透气性

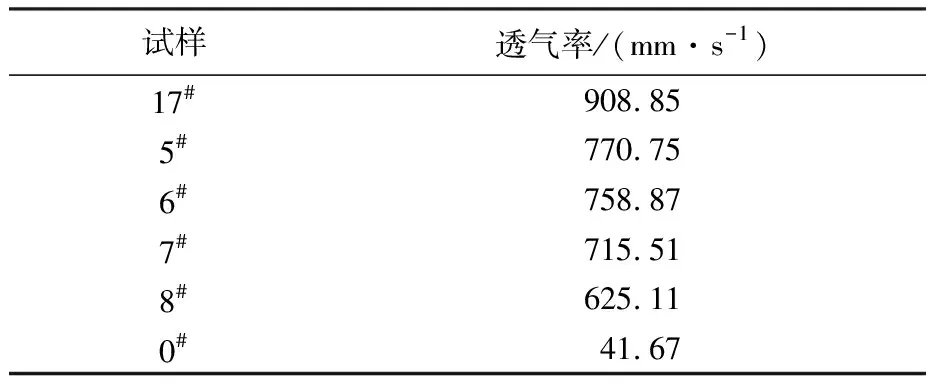

AEO-9浓度为0.2 g/L时,不同喷涂时间下制备的复合材料及商业化产品的透气率见表6。

表6 不同喷涂时间下制备的复合材料及商业化产品的透气率Tab.6 Permeability of composite materials and commercial products prepared at different spraying time

从表6可知:随着喷涂时间延长,因LiOH负载量增加,复合材料的透气率呈现明显下降趋势,且下降速率逐渐增加;当喷涂时间为3,5,7 s时,5#、6#、7#试样的透气率分别为770.75,758.87,715.51 mm/s,这是因为随着LiOH负载量增加,无纺布表层聚集大量LiOH,但仍存在较多大孔洞,这与图8中各试样的表面形貌相符合,孔洞结构有助于在测试过程中气流的通过,故透气率小幅降低;而喷涂时间为9 s时,8#试样的透气率为625.11 mm/s,这是因为PP无纺布表层大孔洞受LiOH包埋影响而基本消失,无纺布表层只存在小孔洞,故而透气率下降幅度较大;商业化产品(0#试样)由于内部孔隙基本被LiOH晶体填充,透气率仅为41.67 mm/s,说明气体难以在其内部自由扩散。

2.3.4 不同喷涂时间下复合材料的CO2吸附性能

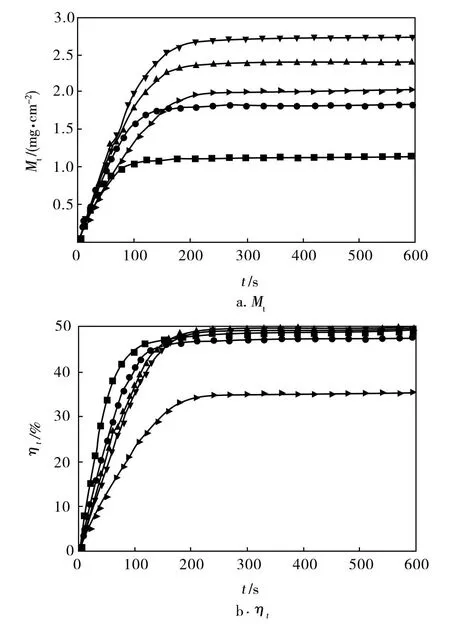

AEO-9浓度为0.2 g/L时,不同喷涂时间条件下制备的复合材料对CO2吸附的Mt及ηt随t的变化见图9。

图9 不同喷涂时间下复合材料的Mt及ηtFig.9 Mt and ηt of composite materials prepared at different spraying time ●—6#试样;▲—7#试样;■—5#试样;▼—8#试样;▶—0#试样

从图9、表7可以看出:喷涂时间分别为5,7,9 s的6#、7#、8#试样的起始吸附速率接近,并高于喷涂时间3 s的5#试样及商业化产品(0#试样)的起始吸附速率,这主要是由于喷涂时间3 s时复合材料表面LiOH负载量较少,PP无纺布表面存在大量未负载区域导致吸附位点减少,吸附速率变慢,而商业化产品内部的大孔洞被堵塞,使得CO2气体短时间内从外表层进入无纺布内部受阻,内扩散减慢,因而吸附速率也较慢;随着喷涂时间的延长,复合材料的Mt逐渐增大,5#、6#、7#、8#试样在t为600 s的Mt分别为1.13,1.82,2.39,2.72 mg/cm2,这是因为在相同AEO-9浓度条件下,随着喷涂时间延长复合材料中LiOH负载量逐渐增加,从而能够吸附更多的CO2。

表7 不同喷涂时间下复合材料的CO2吸附性能Tab.7 CO2 adsorption property of composite materials prepared at different spraying time

从图9、表7还可以看出:试样5#、6#、7#、8#在CO2吸附过程中t为600 s的ηt处于47%~50%,ηt的差距较小,并且明显高于0#试样的ηt(35.2%),这归因于LiOH负载于无纺布表层的同时,表层较大空隙能够促进气流在无纺布内部扩散,相较于LiOH完全负载于无纺布内部能有效提高LiOH的利用率;随着喷涂时间的延长,复合材料的最终吸附平衡时间逐渐增加,喷涂时间为3 s时吸附平衡时间为120 s,喷涂时间延长至9 s时吸附平衡时间达210 s,复合材料的吸附平衡时间与其LiOH负载量有着较大关系,随着喷涂时间的延长,复合材料表层LiOH负载量增大,故而吸附平衡时间延长;0#试样大孔洞较少,内部扩散速率较慢,导致吸附速率较慢且更局限于表层吸附,因而吸附平衡时间也较长。

3 结论

a.持续真空度不低于0.10 MPa、干燥温度90 ℃条件下干燥3 h能够得到无水LiOH;AEO-9促进LiOH溶液在无纺布表层铺展渗透,表层保留了大量孔洞及间隙,且LiOH在不规则结晶生长过程中表面形成大量狭长孔洞结构,有助于对CO2气体的吸附。

b.AEO-9浓度增加,复合材料表层LiOH负载量明显减少,喷涂液中添加少量的AEO-9对增加LiOH负载量有较好的效果;当AEO-9浓度为0.2 g/L时复合材料的透气性好,且对CO2吸附效果最佳。

c.喷涂时间延长,复合材料的LiOH负载量逐渐增加,PP无纺布表面大孔洞数量逐渐减小;随着喷涂时间延长,复合材料的透气率呈现明显下降趋势,Mt逐渐增大。

d.当LiOH喷涂液中AEO-9浓度为0.2 g/L、喷涂时间为7 s时,制备的复合材料单面LiOH负载量超过102.8 mg,透气率为715.51 mm/s,Mt为2.39 mg/cm2,ηt为49.9%,吸附平衡时间为180 s,具有较好的透气性和CO2吸附性能,优于国内商业化产品。