进气歧管结构差异对发动机各缸EGR率均匀性的影响

邓彪

(上海新动力汽车科技股份有限公司,上海 200438)

0 前言

自2021年7月1日起,我国全面实施重型车国六排放标准,相关氮氧化物(NOx)排放质量浓度限值和颗粒物(PM)含量限值比国五排放标准分别降低77%和67%[1]。目前市场上满足国六排放要求的天然气发动机(以下简称“国六天然气发动机”)主流技术路线是采用当量燃烧+废气再循环(EGR)+三元催化(TWC)后处理技术[2],不仅可以降低发动机的燃油耗,而且开发成本远低于稀薄燃烧技术路线[3]。

EGR 技术能够有效抑制NOx的产生,同时降低发动机缸内的燃烧温度。但是各缸的EGR率差异大会导致各缸燃烧存在较大差异,增加失火和爆燃的风险,影响发动机的排放性能、可靠性及经济性[4],因此各缸EGR率的均匀性至关重要。

为保证各缸EGR 率的均匀性,进气侧缸外预混,即将空气、循环废气和燃气在进气侧进行充分混合是非常必要的[5]。各缸EGR的均匀性不仅与系统设计有关,而且与进气歧管至各缸的进气均匀性有关。本文以某国六天然气发动机为例,对全速全负荷下各缸的EGR 率进行台架测试,并分析各缸EGR 率的均匀性,利用瞬态计算流体力学(CFD)仿真分析各缸进气均匀性;对进气歧管结构设计进行优化,提升各缸进气的均匀性;基于优化后的进气歧管进行各缸EGR率均匀性测试,以期为后期天然气发动机的结构设计优化提供参考。

1 EGR率均匀性测试

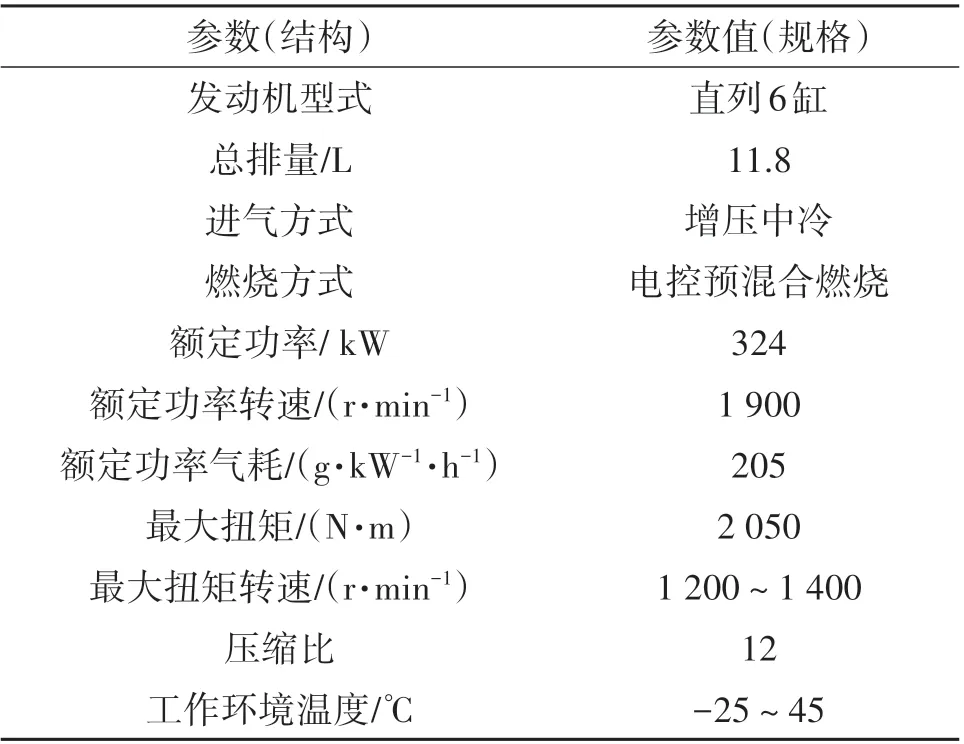

1.1 发动机基本参数

表1为本文选用的重型国六天然气发动机的基本参数,该发动机采用当量燃烧+EGR+TWC 后处理技术路线。本文台架测试通过确认发动机状态,对发动机的各缸进气歧管进行打孔,在全速全负荷工况下测量各缸EGR 率,并分析各缸EGR 率的均匀性。

表1 发动机基本参数

1.2 EGR率计算

针对天然气发动机的EGR率计算,主要方法是通过测量发动机进气总管(中冷后)中的CO2、排气管中的CO2,以及大气环境中的CO2的体积分数来确定,其计算公式[6]如下:

式中:REGR为EGR率;φCO2,in为中冷后进气歧管中的CO2气体体积分数;φCO2,en为环境中CO2的体积分数;φCO2,out是排气测排气管中的CO2体积分数。

1.3 台架测试结果分析

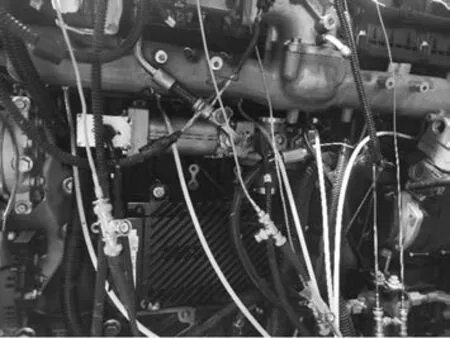

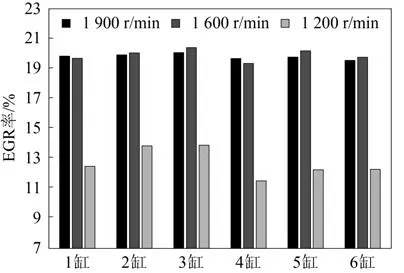

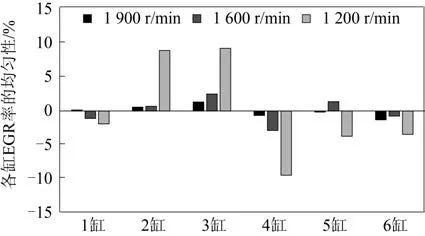

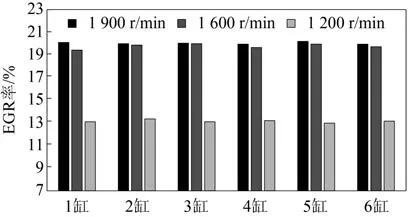

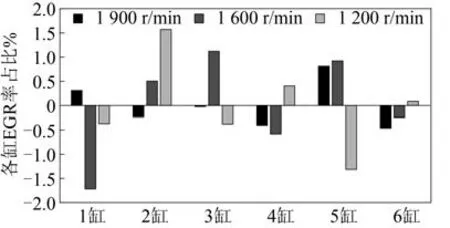

台架测试主要采用MEXA-7200DEGR型废气分析排放测量仪记录发动机各缸的ERG率情况,测试台架如图1所示。在进气歧管上打孔,连接排放设备,分别测试各缸EGR率;在确保发动机状态正常时,分别记录全速全负荷工况下各缸EGR 率情况,对比分析特定转速1 900 r/min(额定功率转速工况点)、1 600 r/min(外特性点工况点)、1 200 r/min(最大扭矩转速工况点)下。对应的各缸EGR率均匀性情况结果如图2和图3所示,其中各缸EGR率均匀性为各缸EGR率与平均EGR率的比值。

图1 发动机EGR率测试台架

图2 全负荷下各缸EGR率

图3 各缸EGR率均匀性

由图2和图3可知:发动机各缸EGR率均匀性较差,其中4缸EGR率相比其他缸较低;尤其是发动机转速在1 200 r/min 时,各缸EGR 率均匀性较差,其中2 缸、3 缸的EGR 率均匀性相对偏差超过9%。由此可见该发动机各缸均匀性较差,这会导致发动机各缸燃烧存在差异,使发动机各缸存在失火和爆燃的风险。

1.4 CFD仿真分析

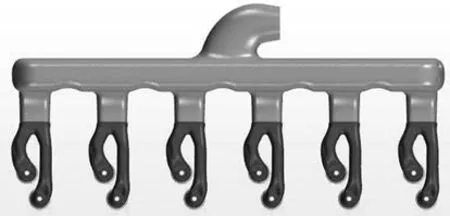

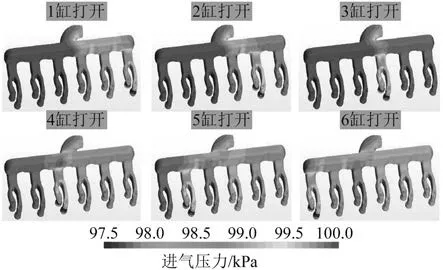

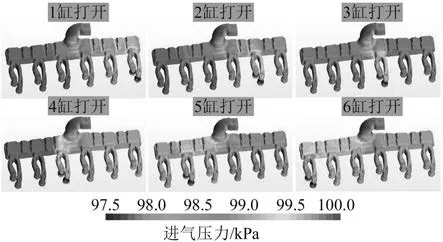

根据发动机各缸实测EGR率,对发动机的进气歧管进行CFD建模仿真分析。图4为该款天然气发动机的进气歧管三维流体域模型图,通过采用STAR CCM+软件对该发动机进气歧管进行了三维CFD稳态均匀性模拟分析。设定进气口与进气歧管压降固定(∆p=2.5 kPa),同时一个气缸的进气门完全打开,其他气缸保持关闭(例如,当1 缸的进气门全开,2缸至6缸的进气门全部关闭)。因此,有6个不同出口的CFD模型[7],如图5所示。

图4 进气歧管三维流体域模型

图5 各缸进气歧管的CFD模型

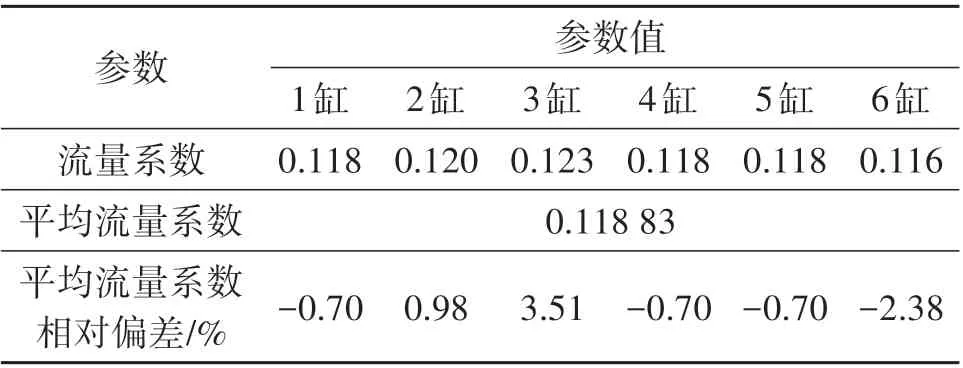

发动机各缸进气测试情况见表2。计算分析6 个气缸进气歧管的流速,对各缸进气过程中存在的压力损失、气体流动状态,以及压力损失部位进行详细的模拟分析,以此对整个进气歧管的流畅状态进行评估;通过各支管的平均流量系数来判断是否满足进气压损要求;通过计算气体在各进气歧管里的分布状态来判断是否满足新鲜空气进气均匀性要求。结果表明,发动机的3缸平均流量系数相对偏差大于2.5%,因此,这款发动机的新鲜空气稳态均匀性不满足与平均流量系数相对偏差≤±2.5%的要求。

表2 发动机各缸进气测试情况

2 改进措施

2.1 进气歧管结构优化及仿真

为增强混合气体之间的相互扰动,对原发动机机进气总管进行重新设计,对进气弯管(与进气歧管连接)的角度以及进气歧管道进行优化设计(如图6 所示),以增强进入各缸气体的稳态均匀性。优化后的进气歧管CFD仿真模型如图7所示。

图6 进气歧管的优化设计

图7 优化后各缸进气歧管的CFD仿真模型

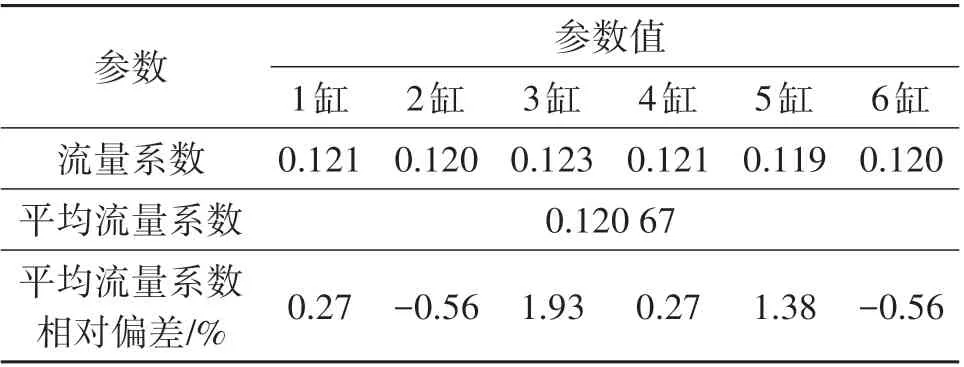

优化后发动机各缸进气测试情况见表3。由表3可知,优化后的进气歧管的新鲜空气稳态均匀性满足平均流量系数相对偏差≤±2.5 %的要求。

表3 优化后发动机各缸进气测试情况

2.2 台架试验验证

将设计优化后的进气歧管安装在发动机上,进行全速全负荷台架试验,分别记录分析1 900 r/min、1 600 r/min、1 200 r/min各缸的EGR率均匀性情况[8],结果如图8和图9所示。由图8和图9可知,各缸的EGR率波动较小,优化后的进气总管各缸EGR率均匀性控制在≤2.0%,相比原发动机有较大的提升。

图8 优化后全负荷下各缸EGR率

图9 优化后各缸EGR率均匀性

3 结语

本文以某国六天然气发动机为例,台架测量各缸EGR 率,发现各缸EGR 率有较大的差异,其中2缸、3缸、4缸在1 200 r/min 全速全负荷工况下差异>9%。

通过STAR CCM+软件对该发动机进气歧管进行三维CFD稳态均匀性模拟分析,发现进气稳态均匀性不满足要求,平均流量系数相对偏差应≤±2.5%。

对进气歧管设计进行优化,通过优化后的进气歧管仿真分析可知,平均流量系数相对偏差满足≤±2.5%的要求。将新设计的进气歧管搭载在发动机上进行台架试验,发现各缸的EGR率波动较小,优化后的进气总管各缸EGR 率均匀性在2.0%以内,证明了优化后各缸的EGR率均匀性较好,与原发动机相比更具有优势。研究结果可为后期同类发动机的进气歧管设计开发提供参考。