国六柴油机油气分离器优化设计及试验研究

吴贞明, 李保儒, 马靖岩

(青岛华涛汽车模具有限公司,山东 青岛 266000)

0 前言

在环境污染日益严重的背景下,随着汽车行业的高速发展,国家对各种内燃机的排放性能要求愈发严格。我国汽车排放法规执行GB 17691—2018《重型柴油车污染物排放限值及测量方法(中国第六阶段)》(以下简称“国六排放法规”)后,对曲轴箱通风系统的性能要求更加严格,对于采用开放式曲轴箱通风系统的柴油机,要求曲轴箱通风系统排出的污染物与排放尾气混合在一起进行排放检测[1]。由于曲轴箱通风系统排出的污染物中携带悬浮颗粒(PM),这将导致整机的PM 排放量增加[2],因此开发设计一款高效可靠的油气分离器就显得尤为重要。

在执行国五排放法规期间,重型柴油机曲轴箱排放是不计入整机排放中的,对于油气分离器的分离效率要求不高,最大机油携带质量流量小于5 g/h就能够满足设计要求。执行国六排放法规后,对曲轴箱通风系统的排放限制更加严格。对于采用开放式曲轴箱通风系统的柴油机,要求经油气分离器分离后窜气的最大机油携带质量流量小于1.0 g/h。本文以6.7 L柴油机油气分离器为研究对象,对其进行优化设计,使其满足现阶段国六排放法规要求。

1 油气分离器结构

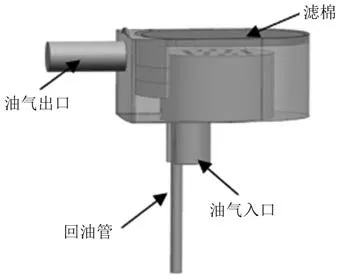

1.1 原始方案

原始方案中,油气分离器的分离结构采用孔板加挡板的形式,其中孔板的孔径为4.5 mm,孔数为6个,如图1所示。油气混合气通过油气入口进入油气分离器,通过孔板后撞击油气分离器的顶面,然后再绕过出口处挡板,经油气出口排出。

图1 油气分离器原始方案

通过发动机试验台架测得该油气分离器对曲轴箱窜气分离后曲轴箱窜气的最大机油携带质量流量在3 g/h 左右,距离国六排放法规要求的目标值(1.0 g/h以内)存在较大差距。

1.2 优化方案

考虑到原始方案的沿用性及空间布置,不能单纯地通过增加挡板或优化孔板的孔径和孔数,来使曲轴箱窜气经油气分离器分离后的窜气机油携带量达到设计要求。经研究分析,决定在沿用原始设计结构的基础上进行方案优化,同时尽可能降低优化成本。具体优化方案如下:

(1)在孔板顶部增加滤棉,利用滤棉的高吸附性尽可能地捕捉混合气中的油滴。

(2)减小孔板孔径,同时增加孔数,保持流通面积不变,避免因减小孔径导致压力损失增加。孔径由4.5 mm 减小到3.0 mm,孔数由6 个增加到14个。通过减小孔径提升油气混合气通过孔板的流动速度,提高油滴撞击在滤棉上的可能性,增加油滴被滤棉吸附的概率。

(3)减小孔板与滤棉的间隙,提高油滴撞击在滤棉上的概率,这样更有利于油滴被滤棉捕捉。

根据优化方案及原始方案模型边界,采用UG绘图软件进行三维建模。优化后的油气分离器内腔模型如图2所示。油气混合气经油气入口进入,然后经过孔板撞击滤棉,最后绕过出口处挡板经油气出口排出。

图2 油气分离器优化方案

2 油气分离器模拟仿真分析

滤棉的材料为聚酰胺和玻璃纤维,由于该材料具有特殊结构,目前在计算流体动力学(CFD)模拟仿真过程中无法准确建立有限元模型模拟分析滤棉对油滴粒子的捕捉情况,因此使用CFD分析软件对离散相油滴粒子流动进行模拟分析并计算得出的油气分离器分离效率,对油气分离器的设计指导意义不大。

针对该6.7 L柴油机油气分离器的特点,仅对油气分离器进行连续相气态流动分析计算,参考油气分离器内部压力场及速度场分布作为设计指导,油气分离器的分离效率及分离后的窜气机油携带量采用德国Topas油气分离试验台进行试验验证。

2.1 有限元模型建立及边界条件设定

使用UG三维建模软件分别抽取原始方案及优化方案油气分离器的内腔,并导入有限元软件进行网格划分。网格类型采用结构化网格。为了增强计算流场的稳定性,避免气流在进出口的边界层处出现气流回流现象,同时提高计算结果的收敛性,对油气分离器的进出口进行延长处理,延长的长度一般为3D~5D(D为等效直径)[4]。原始方案网格数为37.6万,优化方案网格数为38.2万,分别如图3和图4所示。

图3 油气分离器内腔网格原始方案

图4 油气分离器内腔网格优化方案

该柴油机的最大活塞窜气体积流量为92 L/min,故在CFD 模拟分析中将活塞窜气体积流量设定为92 L/min。机油油滴的密度、黏性系数按照80 ℃的机油属性定义。计算模型采用工程流场计算广泛采用的RNGK-ε湍流模型,此模型兼顾了计算精度和计算效率。

2.2 有限元模拟分析结果

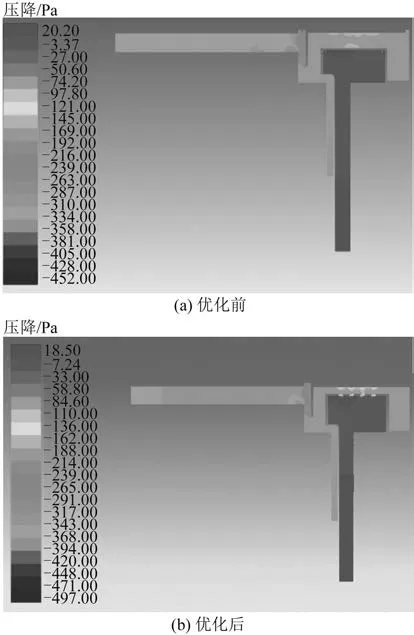

通过模拟分析计算得出优化前后油气分离器内腔的整体压力和速度的分布情况,以及进出口的压降,如图5和图6所示。

图5 优化前后油气分离器内腔压力分布对比图

从图5可以看出:压力损失主要集中在孔板位置处,其他位置的压力损失相对较小。优化前油气分离器入口到出口的整体压降为285.45 Pa,优化后油气分离器入口到出口的整体压降为292.83 Pa,相比优化前有所增加,这是因为孔板孔径减小造成的。优化前后油气分离器的整体压降均小于500 Pa,满足设计要求(根据设计经验,油气分离器整体压降要求控制在500 Pa以内[4])。

从图6可以看出:优化前后油气分离器入口流速均在6.05 m/s左右,优化前孔板位置流速为14.87 m/s,优化后孔板位置流速提高到16.54 m/s,流速明显提高。流速的提高有助于油滴撞击滤棉,增加油滴被滤棉捕捉的概率,提高油气分离器的分离效果。

3 油气分离试验验证

3.1 试验设备及试验原理

采用3D 打印技术进行优化方案样件制作,3D打印精度为0.1 mm,选用尼龙材料(耐温120 ℃)。

图7是德国Topas油气分离试验台,使用该试验台对优化前后的油气分离器进行油气分离试验。

图7 德国Topas油气分离试验台

采用绝对滤芯(烘干蒸发掉水分后的滤芯)对分离后的油气进行过滤,并采用称重的方式测量并计算出优化前后油气分离器的分离效率和机油携带量。油气分离器在试验台架上的布置如图8所示。试验运行2 h后,测量绝对滤芯、集油瓶和油气分离器的质量,然后计算出该试验条件下油气分离器的机油携带量α和分离效率η:

图8 油气分离试验台架布置方案

式中:α为机油携带量;ma为试验前绝对滤芯的质量;mb为试验后绝对滤芯的质量;t为试验时间;η为分离效率;mc为试验前集油瓶和油气分离器的总质量;md为试验后集油瓶和油气分离器的总质量。

3.2 试验结果对比分析

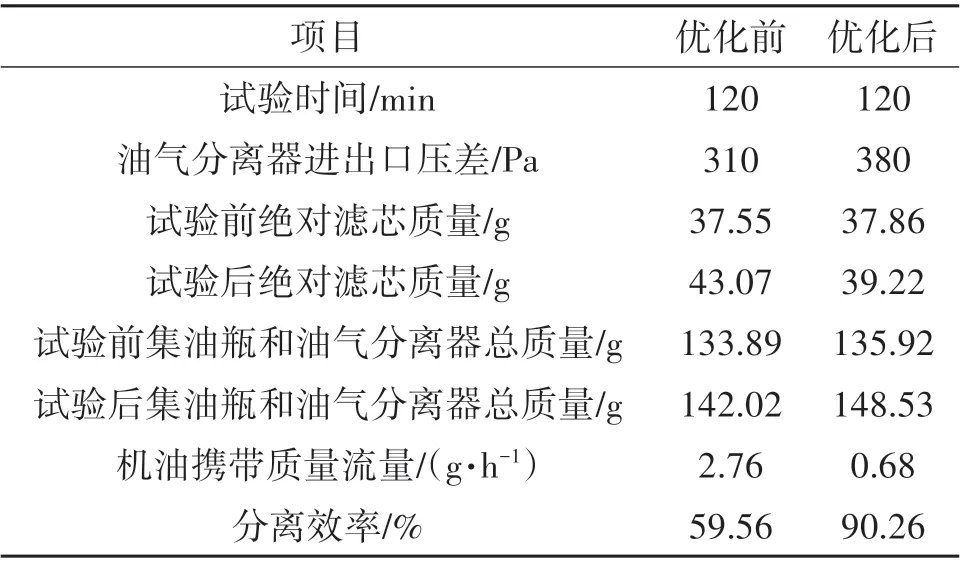

试验开始前,使用试验台架自带标准件进行试验标定,确认试验台架的准确性,然后对优化前后的油气分离器分别进行试验测量。试验结果见表1。

表1 优化前后油气分离器试验结果

由表1可以看出:在曲轴箱窜气体积流量92 L/min的试验条件下,优化前油气分离器对曲轴箱窜气分离后窜气的机油携带质量流量约为2.76 g/h,分离效率仅57.2%;而优化后分离后的窜气机油携带质量流量为0.68 g/h,符合国六排放法规要求(1 g/h 以内),分离效率提升到90.24%。优化前后油气分离器的压力损失均小于400 Pa,且相差不大。综上所述,优化后的油气分离满足设计要求。

4 结论

对6.7 L国六柴油机油气分离器进行优化设计,通过仿真计算分析和试验验证,可得出以下结论:

(1)孔板加滤棉的组合方式能有效提升油气分离器的分离效率,降低分离后曲轴箱窜气的机油携带量,使开放式曲轴箱通风系统满足国六排放法规要求。

(2)通过在不改变原有油气分离的结构布置的基础上,仅增加滤棉、更改孔板孔径和孔数等措施使油气分离器满足了设计要求,有效降低了产品更改成本,提升了产品的市场竞争力。

(3)通过CFD 仿真模拟与德国Topas 油气分离试验台试验验证,可以快速准确地验证油气分离器选型设计阶段的分离效率。