一种复合式油气分离结构的设计开发与试验验证

李保儒, 马靖岩, 吴贞明, 孙思峰

(青岛华涛汽车模具有限公司,山东 青岛 266000)

0 前言

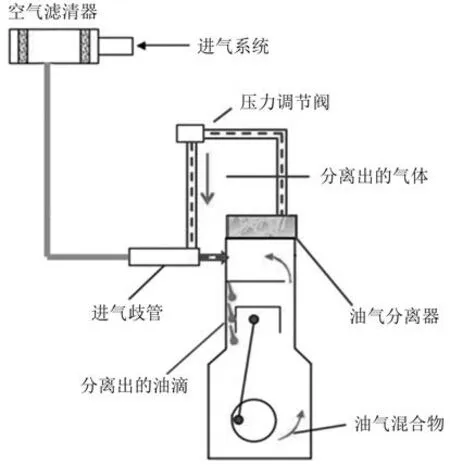

发动机闭式曲轴箱通风系统设计已成为一种趋势,由于曲轴箱通风(窜气)携带的机油油雾和颗粒物(PM)等污染物会对发动机零部件造成污染[1],因此需要设计油气分离结构来降低这种影响。发动机闭式曲轴箱通风系统工作原理如图1所示。

图1 闭式曲轴箱通风系统工作原理

油气分离结构的具体作用是将窜气中的机油油雾分离出来,回收到油底壳[2],使其重新起润滑作用;将窜气中碳氢化合物(HC)等污染物引入进气系统中,与新鲜气体混合后进入燃烧室参与燃烧,起到避免烧机油、降低污染物排放、提高燃烧效率的目的。

随着我国汽车排放法规越来越严格,对油气分离结构分离效率的要求也越来越高,单一油气分离结构很难满足要求,因此需要借助其他更高效的结构或者材料来提升油气分离效果。

本文以某型直列4缸柴油机为例,借助油气分离计算流体动力学(CFD)仿真分析方法和德国先进Topas油气分离试验台试验分析手段,设计完成了一款集成在缸盖罩盖上的高效油气分离结构,以满足国六排放标准。

1 油气分离结构设计

1.1 常见油气分离结构

根据油气分离结构机理的不同,车用油气分离器常见的结构主要分为3类。第1类是根据机油和混合气密度不同,通过改变气流速度和方向的方式,利用惯性原理将机油从混合气中分离出来,例如沉降式、迷宫式、旋风式、离心式等;第2类是利用油滴和某些材料的亲和性,通过吸附或过滤的方法将机油从混合气中分离出来,例如吸附式滤棉和过滤纤维等;第3类是通过给油滴加电荷的方法,将机油吸附在电荷板上,例如静电式[3]。

1.2 设计方案

迷宫挡板和孔板等惯性原理的分离结构,一般只对大颗粒油滴的分离效果较好[4],对小颗粒油滴的分离效果一般;而滤棉材料可以对小颗粒油滴有较好的吸附效果。

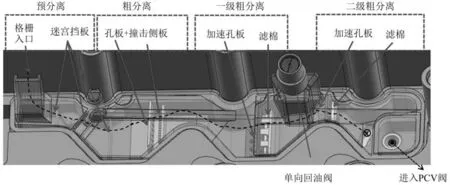

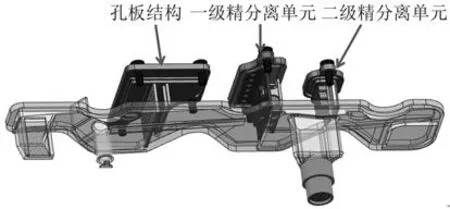

为了达到预期的分离效果,结合惯性分离结构和选用吸附式滤棉的方式,根据发动机边界,设计一款预分离+粗分离+二级精分离单元的多级复合式油气分离结构。通过先分离大颗粒油滴、后分离小颗粒油滴,逐级提升分离效果,实现高效率油气分离。

多级复合式油气分离结构的整体布置方案如图2所示。曲轴箱窜气从格栅入口处进入,经预分离结构和粗分离结构完成较大油滴颗粒的分离;然后通过设置吸附式滤棉的两级精分离单元完成小油滴颗粒的吸附,混合气最终经曲轴箱强制通风(PCV)阀接入进气系统参与燃烧;而被分离的油雾颗粒凝结成油滴后,经专门的流道汇集[5],经单向回油阀滴落到油底壳,重新参与润滑工作。

图2 多级复合式油气分离结构布置

2 油气分离仿真分析

油气分离CFD仿真分析技术已经广泛应用于油气分离结构的开发过程,通过仿真分析可以得到油气分离结构的压力损失、气流速度和油气分离效率等,可以为油气分离结构设计和参数优化提供参考。

2.1 CFD仿真分析算法

本文采用气液两相流算法[6-7],CFD 仿真分析流程如图3所示。首先,对油气分离结构进行三维稳态计算,得到气体流动结果,包括压力分布和速度分布等;其次,分别引入不同直径的油滴粒子,计算得到不同直径油滴粒子的运动轨迹和分离效率。

图3 CFD仿真分析流程

2.2 滤棉仿真设置

滤棉材料主要有过滤和吸附2种形式:过滤式滤棉材料受使用寿命限制,一般应用于外挂式结构,以便于更换;吸附式滤棉材料耐久性好,免维护,可以随油气分离结构焊接集成在缸盖罩盖上。因此本文选用吸附式滤棉材料。

当前无法有效检测滤棉的性能和材料属性,各材料的耐久性和分离效果也大不相同。因此在选用吸附式滤棉时需要具备一定的甄别和验证手段。

在CFD分析时,一般将滤棉简化设置为多孔介质,但准确度较难把握。本文将滤棉设置为普通挡板,设置简单、计算速度快。这样设置虽然分析结果偏差相对较大,尤其是小颗粒油滴;但可根据后文试验测试结果进行修正,通过分析结果加权方式提升准确性。

CFD分析时将滤棉设置为挡板,对于分析结果肯定是不准确的。但是在快速样件测试时,可以获得较准确的结果,这样可以对CFD分析结果进行适当加权,以此将滤棉提升部分加权考虑进去,可以提高CFD对于滤棉结构分析准确性。

2.3 仿真分析结果

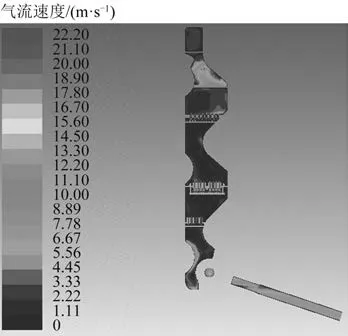

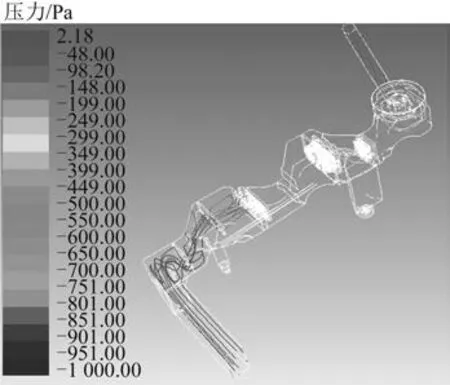

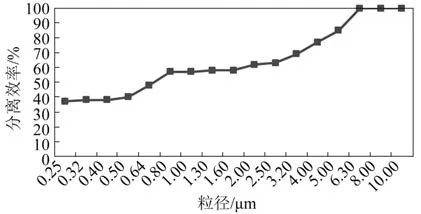

窜气体积流量设置为70 L/min,空气和机油属性按照其在100 ℃时的属性设置。经CFD分析及结构优化,确定了产品整体结构参数,得到的压力损失云图、气流速度云图、油滴压力流线图和油气分离效率曲线,如图4~图7所示。

图4 压力损失云图

由图4 可以看出:最大压力损失为944.15 Pa(客户设计指标小于1 000 Pa),其中,经过精分离单元的压力损失较大,约300 Pa。由图5可以看出:在精分离单元,混合气经孔板加速后,气流速度在8~10 m/s。由图6 可以看出:油滴整体压力分布较均匀。由图7可以看出:直径为0.5 μm以内的油滴小颗粒,其油滴分离效率不到40%,效果一般;直径在2 μm以上的油滴颗粒,分离效果较好,分离效率可达60%以上。

图5 气流速度云图

图6 油滴压力流线图

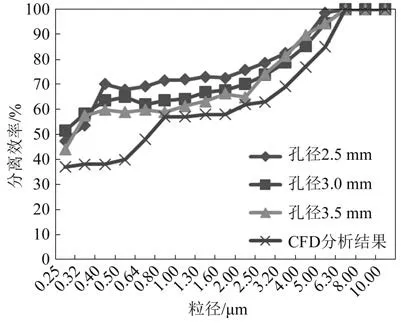

图7 油气分离效率

3 Topas油气分离试验

3.1 试验设备

引进德国Topas油气分离试验台,如图8所示。该试验台测试部分为油雾分离器测试台SPT-140,可模拟曲轴箱通风系统的工作状态,用于测试混合气流经油气分离结构的压力损失,不同粒径油滴颗粒在分离前后的油滴分布情况和分离效果,以及出气含油量等。

图8 德国Topas试验台

3.2 快速样件制作及试验

结合发动机台架试验情况,合理标定了该试验台的试验方法,并规范了试验流程,提升了试验检测的可靠性。这样大大减少了对主机厂台架试验资源的依赖,提高了设计开发能力。

制作了罩盖总成快速样件和试验工装,在Topas试验台上完成了压力损失试验和不同粒径油滴分离效率测试。油气分离结构设计为可拆卸结构,如图9所示。如果试验效果不理想,可单独调整某部分结构,制作快速样件,局部更换后重新进行测试验证,减少了试验周期和成本。

图9 可拆卸式油气分离结构

3.3 试验结果分析

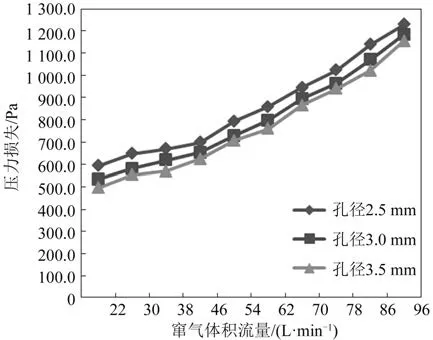

快速样件滤棉前的孔径为3 mm(与CFD分析模型相同),通过更换不同规格的孔板(孔板直径分别为2.5 mm和3.5 mm)来调节滤棉前加速孔的直径,进而调整气流速度,研究气流速度和滤棉吸附效果的关系。

图10为0~96 L/min窜气体积流量下,不同加速孔的直径下的压力损失情况。由图10可以看出:3种孔径下,压力损失的整体变化趋势相近,孔径与压力损失成负相关,即孔径较小时,压力损失较大,孔径增大时,压力损失减小;在窜气体积流量为70 L/min时,压力损失均<1 000 Pa,满足设计指标要求。

图10 0~96 L/min窜气体积流量下压力损失变化曲线

图11为CFD分析结果和Topas油气分离试验台试验结果对比。

图11 油气分离效率对比

由图11 可以看出:试验台试验结果明显优于CFD分析结果,这是因为CFD分析将滤棉设置为挡板,没有考虑其吸附性能。孔径为2.5 mm时,油气分离效果相对最好,但是对于粒径为0.32 μm以内的油滴颗粒,分离效果相对较差。这是因为孔径较小时,气流速度较快,而小颗粒油滴跟随性较好,容易随气流从出口逃逸,不能被有效吸附。对比3.0 mm孔径试验结果与CFD仿真结果可知,小颗粒油滴分离效果明显提升,对于粒径为0.50 μm以内的小颗粒油滴,分离效率可提升约25百分点,大颗粒油滴分离效率可提升约10百分点。

综合考虑压力损失和分离效果,孔径为3.0 mm时,整体表现更均衡,因此选定该快速样件送主机厂进行台架试验验证。

4 台架试验验证

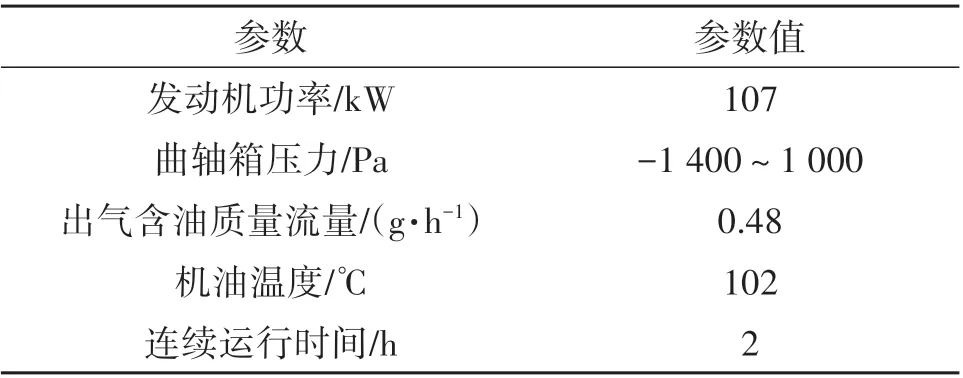

将缸盖罩盖样件安装在发动机台架上进行台架试验验证,结果见表1。

表1 发动机台架试验数据

由表1可以看出:在窜气体积流量为71 L/min、转速为3 000 r/min的条件下,曲轴箱压力为-1 400~1 000 Pa,出气含油质量流量为0.48 g/h,均满足客户设计要求(曲轴箱压力为-2 000~1 000 Pa,出气含机油质量流量<1 g/h),台架试验合格。

5 结语

采用吸附式滤棉材料能明显提升油气分离效果,特别是对直径为0.5 μm以内的小颗粒油滴,提升效果明显。增加滤棉前的气流冲击速度,可以提升整体分离效果,但由于小颗粒油滴跟随性较好,容易随气流从出口逃逸,不能被有效吸附,从而导致部分小颗粒油滴分离效果变差。

油气分离效率曲线整体呈上升趋势,且直径为0.5 μm 的油滴颗粒分离效率>60%时,整体分离效率基本可以满足国六排放标准。Topas油气分离试验台可以测试不同粒径油滴颗粒的分离效率,对于油气分离结构设计和研究具有重要参考作用。该设计研究方法不但有助于提升产品设计水平,还可以减少对主机厂试验台架的依赖,缩短设计开发周期。